1.本发明涉及压滤设备,尤其涉及一种板框驱动机构及板框压滤装置。

背景技术:

2.板框压滤机是最先应用于化工脱水的机械,具有过滤推动力大、滤饼的含固率高、滤液清澈、固体回收率高、调理药品消耗量少等优点,板框压滤机包括推压板和承压板,推压板和承压板需要打开关闭,传统的板框压滤机是将驱动气缸或油缸安装在承压板上,然后将驱动气缸或油缸的活塞杆杆与推压板连接,通过驱动气缸或油缸带动活塞杆杆伸出或缩回,从而实现推压板和承压板的打开或者关闭,但是由于处理的一些物料,其带有腐蚀性,会腐蚀活塞杆杆,由于活塞杆杆与驱动气缸或油缸的缸体直接需要设置密封部件,而活塞杆杆一旦被腐蚀,很容易就会破坏密封结构,造成驱动气缸或油缸漏气或漏油,影响设备正常运行,维护频率提高,且维护成本高。

技术实现要素:

3.针对上述现有技术的缺点,本发明的目的是提供装置,以解决现有技术中的一个或多个问题。

4.为实现上述目的,本发明的技术方案如下:一种板框驱动机构,承压板上开设若干壳体活塞空间,承压板内开设有压力介质管道;壳体活塞空间内固定有活塞杆,活塞杆内开设有通孔,通孔与压力介质管道连通;活塞杆外周套设有壳体,壳体内腔连通通孔,壳体可沿活塞杆上下滑动;壳体通过壳体活塞空间口部的压盖限位。

5.作为上述技术方案的进一步改进:承压板的壳体活塞空间内设置有凸台,活塞杆连接在凸台上;凸台内开设压力介质通道,压力介质通道导通活塞杆的通孔与压力介质管道;压力介质通道与压力介质管道正交,压力介质管道与压力介质通道的底部连通。

6.凸台设置外螺纹,活塞杆的通孔内设置内螺纹,活塞杆通过内螺纹配合外螺纹螺纹连接于凸台上。

7.凸台的压力介质通道内开设内螺纹,在活塞杆的通孔与凸台的压力介质通道内通过空心螺栓实现活塞杆与凸台的固定连接,空心螺栓的中央通道连通压力介质管道。

8.壳体活塞空间上端连接压盖,壳体穿在压盖内,压盖内设置内台阶,壳体外侧设置外台阶,所述外台阶与内台阶配合实现限位;压盖内侧还开设有防水密封槽和导向槽,防水密封槽和导向槽内分别安装有防水密封圈和导向环;或防水密封槽内设置既防水又防油的组合圈。

9.压盖通过螺纹配合或紧固件拧紧固定在承压板上,压盖与承压板之间设置有密封胶或密封圈。

10.壳体和活塞杆之间设置有导向套,活塞杆穿在导向套的导向孔内;导向套内侧和/

或外侧开设有密封槽,所述密封槽内安装密封圈;壳体内加工有内螺纹,导向套外侧加工有外螺纹,导向套通过内螺纹配合外螺纹螺纹连接在壳体内;或导向套 一体连接到壳体内。

11.壳体下部外周开设有外环槽,外环槽内设置有外支撑环;壳体内周面开设有第一内环槽、第二内环槽、第三内环槽;第一内环槽内设置内支撑环,第二内环槽内设置斯特封,第三内环槽内设置y型圈。

12.活塞杆的通孔内开设有活塞杆密封槽,活塞杆密封槽内设置密封圈;活塞杆的通孔上端加工为多边形;壳体外侧涂覆耐腐蚀材料。

13.一种板框压滤装置,采用上述板框驱动机构,还包括有推压板,工作时,壳体顶面与推压板底面接触,作用于推压板上。

14.作为上述技术方案的进一步改进:推压板上开设有若干第一引导孔,承压板上对应开设若干第二引导孔,第二引导孔内连接有固定套,固定套内插装有铜套,铜套通过卡簧压紧在固定套的台阶面上,铜套内插装导杆,导杆通过螺杆固定连接在推压板上;导杆与固定套之间设置有密封圈进行密封。

15.推压板设置有若干第一限位块;承压板上设置有若干第二限位块,第二限位块与推压板的第一限位块位于不同的侧边部。

16.第二限位块上具有纵向限位部与横向限位部,纵向限位部对推压板的纵向位移进行限位,横向限位部对推压板的横向位移进行限位。

17.承压板的外边缘设有凸片,推压板上对应设置有勾板,勾板与凸片配合形成限位结构。

18.与现有技术相比,本发明的有益技术效果如下:1)将活塞杆连接在承压板的壳体活塞空间内,压力介质进入壳体内,即可推动壳体移动,壳体移动即可推动推压板远离或靠近承压板,使用时,活塞杆被密封在壳体内部,不裸露在外,不会受到腐蚀;裸露在外的是壳体的外表面,即使壳体外表面产生有部分腐蚀,也不会影响到密封在内的活塞杆的工作,不影响驱动部件正常使用,延长了油缸的使用寿命,降低维护频率,节约维护成本;2)设置压盖,用于限位壳体导向壳体,保证壳体活动稳定;3)在活塞杆和壳体之间设置导向套,导向套不但起到导向作用,还起到密封防止压力介质外泄的作用。

19.4)活塞杆固定连接在承压板壳体活塞空间内凸起的凸台上,可以在承压板有限的厚度内,使活塞杆获得更高的连接高度,连接强度更好,连接更可靠。凸台的压力介质通道与压力介质管道正交布置,压力介质管道与压力介质通道的底部连通,压力介质流动更顺畅,不容易发生堵塞。

20.5)活塞杆与凸台通过空心螺栓连接固定,可以降低承压板的加工工艺难度,降低加工成本。

21.6)壳体的下部外周设置外支撑环,可以提高耐磨性能,同时还可以避免壳体直接与压盖摩擦,产生拉毛现象。

22.7)导杆可以起到调整各活塞同步的作用,还可以避免推压板与承压板脱开。

23.8)第一限位块、第二限位块对推压板与承压板起限位作用,防止推压板直接撞击到承压板上。第二限位块上具有纵向限位部与横向限位部,纵向限位部用于对推压板的纵

向位移进行限位、避免推压板直接撞击到承压板上,横向限位部用于对推压板的横向位移进行限位、避免推压板摆动。

24.9)勾板与凸片配合形成限位结构,进一步对推压板与承压板进行限位,避免推压板与承压板脱开。

附图说明

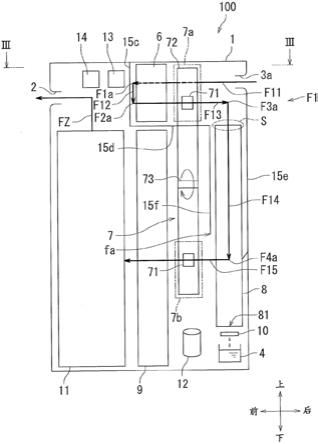

25.图1示出了本发明实施例板框驱动机构的剖视图。

26.图2示出了本发明实施例板框驱动机构承压板的剖视图。

27.图3示出了本发明实施例板框驱动机构活塞杆的剖视图。

28.图4示出了本发明实施例板框驱动机构一种活塞杆的俯视图。

29.图5示出了本发明实施例板框驱动机构另一种活塞杆的俯视图。

30.图6示出了本发明实施例板框驱动机构壳体和导向套的剖视图。

31.图7示出了本发明实施例板框驱动机构压盖的剖视图。

32.图8示出了本发明另一个实施例板框驱动机构的剖视图。

33.图9示出了本发明另一个实施例板框驱动机构壳体和导向套的剖视图。

34.图10示出了本发明承压板与活塞杆连接的另一实施例的剖视图。

35.图11示出了本发明壳体另一实施例的剖视图。

36.图12示出了本发明压盖另一实施例的剖视图。

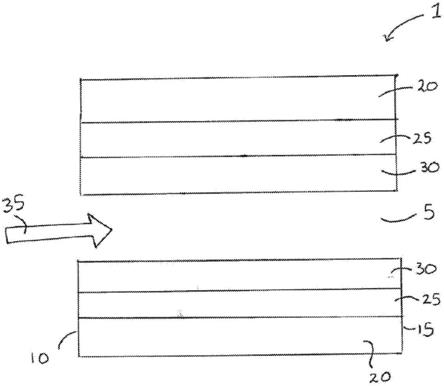

37.图13示出了本发明推压板的立体图。

38.图14示出了本发明承压板的立体图。

39.图15示出了本发明承压板的横截面剖视图。

40.图16示出了本发明承压板纵截面的部分剖视图。

41.图17示出了本发明推压板与承压板在引导结构部位的剖视图。

42.图18示出了本发明推压板与承压板在勾板部位的剖视图。

43.附图中标记:1、推压板;11、第一引导孔;12、第一限位块;2、承压板;21、壳体活塞空间;22、压力介质通道;23、凸台;24、压力介质管道;241、介质进出口;25、第二引导孔;26、第二限位块;261、纵向限位部;262、横向限位部;27、凸片;28、放水孔;3、活塞杆;31、通孔;311、活塞杆密封槽;4、壳体;41、外环槽;42、第一内环槽;43、第二内环槽;44、第三内环槽;5、压盖;51、防水密封槽;52、导向槽;6、导向套;61、导向孔;62、内密封槽;63、外密封槽;7、空心螺栓;71、中央通道;8、外支撑环;9、内支撑环; 10、固定套;20、铜套;30、导杆;40、螺杆;50、卡簧;60、勾板。

具体实施方式

44.下面结合附图,说明本发明的具体实施方式。

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的装置作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请

参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

46.实施例一:如图1至图7所示,本实施例的板框驱动机构,包括推压板1和承压板2,承压板2四周围开设若干安装驱动机构的壳体活塞空间21,壳体活塞空间21上端连接压盖5。驱动机构包括活塞杆3、导向套6和壳体4,壳体4内加工有内螺纹,配合的导向套6外侧加工有外螺纹,导向套6通过内螺纹配合外螺纹螺纹连接在壳体4内,活塞杆3穿在导向套6内开设的导向孔61内,导向套6内外侧分别开设内密封槽62和外密封槽63,内密封槽62内安装密封活塞杆3和导向套6之间缝隙的第二密封圈,外密封槽63内安装密封导向套6和壳体4之间缝隙的第三密封圈。壳体活塞空间21内设置有用于安装活塞杆3的凸台23,凸台23设置外螺纹,配合的活塞杆3内开设用于连接的通孔31,且内一端设置内螺纹,活塞杆3通过内螺纹配合外螺纹螺纹连接于凸台23上,活塞杆3的通孔31内位于内螺纹下侧的位置开设活塞杆密封槽311,活塞杆密封槽311内设置用于密封活塞杆3和凸台23之间缝隙的第一密封圈。承压板2的凸台23内开设与活塞杆3的通孔31连通的压力介质通道22,壳体4穿在压盖5内,压盖5内侧还开设防水密封槽51和导向槽52,防水密封槽51和导向槽52内分别安装有防水密封圈和导向环,起到防水和导向作用,且压盖5内设置定位壳体4的内台阶,配合的壳体4外侧设置外台阶,壳体4作用于承压板2。

47.活塞杆3的通孔31上端加工为多变形孔(如六边形、四边形),可将多边形工具插入多边形孔内,方便将活塞杆3拧紧到壳体活塞空间21内的凸台23上。

48.实施例二:如图8、图9所示,壳体4和导向套6也可一体连接,壳体4和导向套6可进一步减小安装空间,且无需加工外密封槽63,也不同使用第三密封圈,进一步降低生产成本。

49.壳体4外侧可涂布耐腐蚀材料,可提高壳体4的耐腐蚀性。

50.压力可采用液压油或者高压气体。

51.本实施例的板框驱动机构安装时,先将活塞杆3螺纹连接到承压板2的壳体活塞空间21的凸台23上,再将导向套6螺纹连接到壳体4内,连接好后再将导向套6和壳体4套设连接于活塞杆3外侧,最后将压盖5连接到壳体活塞空间21上,壳体4穿过压盖5延伸到承压板2外侧,且壳体4位于承压板2外一端与推压板1固定连接,即完成安装,安装完成,驱动机构即可驱动推压板1运动;当推压板1需要打开时,压力从压力介质管道24通入,并通过压力介质通道22和活塞杆3的通孔31通入壳体4,即可带动壳体4向外运动,推动推压板1向上打开;当推压板1需要关闭进行压滤时,外界力量推动推压板1靠近承压板2进行压滤操作,同时壳体4向承压板2内运动,压力通过活塞杆3的通孔31、压力介质通道22和压力介质管道24回流。

52.实施例三:如图10所示,在另一种实施例中,承压板2的凸台23上也可以不开设外螺纹,而是在压力介质通道22内开设内螺纹,活塞杆3插装到凸台23上后,通过空心螺栓7拧紧到压力介质通道22内实现活塞杆3与凸台23的固定连接;空心螺栓7具有中央通道71,中央通道71

连通压力介质管道24。活塞杆3与凸台23通过空心螺栓7连接固定,可以降低承压板2的加工工艺难度,降低加工成本。

53.如图11所示,在另一种实施例中,壳体4内也可以不设置导向套6,壳体4直接套设在活塞杆3外。壳体4的下部外周还可以开设一圈外环槽41,外环槽41内设置外支撑环8,可以提高耐磨性能,同时还可以避免壳体4直接与压盖5摩擦,产生拉毛现象。壳体4内周面从上至下依次开设有第一内环槽42、第二内环槽43、第三内环槽44;第一内环槽42内设置内支撑环9,可以提高耐磨性能,同时避免壳体4直接与活塞杆3摩擦而产生拉毛现象;第二内环槽43内设置斯特封,第三内环槽44内设置y型圈,斯特封、y型圈对壳体4与活塞杆3的配合间隙进行密封。

54.如图12所示,在压盖5的上部内周面开设防水密封槽51和导向槽52,防水密封槽51和导向槽52内分别安装有防水密封圈和导向环,起到防水和导向作用,防水密封圈和导向环还可以起到双重密封的作用,即使第一道密封有渗漏,第二到密封也能防止漏油,密封效果更可靠。防水密封槽51内也可以设置组合圈,组合圈既可以防水也可以防油,同样可以获得可靠的密封效果。

55.如图13所示,推压板1上开设有若干第一引导孔11;推压板1相对两侧的边框上还设置有若干第一限位块12,第一限位块12凸起在推压板1的底面上。

56.如图14至图16所示,承压板2开设有压力介质管道24,压力介质管道24具有一个介质进出口241,承压板2上所开设的所有壳体活塞空间21内的压力介质通道22均与承压板2上开设的压力介质管道24连通,通过一个介质进出口241进出压力介质。每个压力介质通道22与压力介质管道24正交,压力介质管道24与压力介质通道22的底部连通,压力介质流动更顺畅,不容易发生堵塞。承压板2上开设若干第二引导孔25,第二引导孔25与推压板1的第一引导孔11相对应;如图17所示,第二引导孔25内通过螺纹配合固定连接有固定套10,固定套10内插装有铜套20,铜套20通过卡簧50压紧在固定套10的台阶面上,铜套20内插装导杆30,导杆30通过螺杆40固定连接在推压板1上,推压板1可以带动导杆30在铜套20内上下滑动,导杆30可以起到调整各活塞同步的作用,还可以避免推压板1与承压板2脱开;导杆30与固定套10之间设置有密封圈进行密封。承压板2的顶面设置有若干第二限位块26,第二限位块26与推压板1的第一限位块12位于不同的侧边部,第一限位块12、第二限位块26对推压板1与承压板2起限位作用,防止推压板1直接撞击到承压板2上;承压板2的部分第二限位块26上具有纵向限位部261与横向限位部262,纵向限位部261用于对推压板1的纵向位移进行限位、避免推压板1直接撞击到承压板2上,横向限位部262用于对推压板1的横向位移进行限位、避免推压板1摆动。承压板2相对两侧的外边缘向外凸起有凸片27;如图18所示,推压板1上,在与凸片27对应的部位通过紧固件固定设置有l型的勾板60,勾板60与凸片27配合形成限位结构,进一步对推压板1与承压板2进行限位,避免推压板1与承压板2脱开。承压板2上还开设有若干放水孔28。

57.在其他实施例中,压盖5也可以通过紧固件固定到承压板2上。压盖5与承压板2之间设置密封胶或密封圈进行密封。

58.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。