1.本发明涉及一种金属制品质检设备,尤其涉及一种针对φ400mm以上大口径钢制品在同一区域内实现自动化超声波在线检测和硬度在线检测的一体机,属于机电一体化应用领域。

背景技术:

2.随着材料工程和工业化的发展,越来越多的气体被得以能源化开发应用。尤其日渐追求环保效益的新能源动力供应,为了延长单位体积下储存气体释放能量的可持续性,需要采用高倍压缩的存储方式实施充气。基于该需求,对气瓶、埋地钢管等相关钢质品的性能要求也越来越严格,在相应的领域都有各自严格的检测规范。

3.为了追求更高品质的成品率,大口径钢制品的生产制造工艺得以被细节性优化。从金属原料的提纯、配比、熔炼、成型钢锭、穿孔、轧制、热扩到多次冷拔的各个工艺环节,都被广泛记载于现有公开的各种技术资料和专利文献之中。虽然无论工艺优化、改进能提高成品的性能优良率,但依旧无法避免因生产环境或其它因素造成的产品壁厚分布失衡、存在暗伤裂纹等隐患。如不经过严格规范的性能品质检测,投入工业应用后无法满足额定的充气压力强度。而额定充气压力是以理想性能或十分接近理想性能的气瓶实验或理论推导得出的,当钢质气瓶存在暗伤且被强制充气达到额定强度后,其内储存的气体面向气瓶内腔壁面的压强是均匀分布的,除暗伤所在点外的内腔壁面自然有效抵抗膨胀变形的压力,但暗伤所在的内腔壁面的抗膨胀变形能力则低于周边内腔壁面的平均水平,易造成压力聚焦而可能引发瓶身爆破。

4.现有对于金属承压的大口径钢制气瓶及钢管要求进行无损检测与硬度检测以判定制品是否合格,超声波检测是常用的无损检测方法之一,而无损及硬度两方面的检测方法均涉及采用手动或自动的实现方式,但两方面检测通常单独开展,分场地、分设检测设备开展,设备占用场地较大,采购成本高,投入人力也比较多。而且对于质量动辄成吨计的成品,在不同检测设备间的流转也是需要消耗较高能耗的。目前尚无将两方面检测有机结合在一起,实现在线自动检测的技术解决方案,较大地制约了相关大口径钢制品的规模化生产和质检效率。

技术实现要素:

5.本发明的目的旨在提出一种在线超声波探伤与硬度检测一体机,解决将超声波探伤和硬度检测融合工序的问题。

6.本发明实现上述目的的技术解决方案是,在线超声波探伤与硬度检测一体机,其特征在于包括:检测操作柜,与产品运转、超声波探伤、硬度检测的各动力子系统总线相连,并通过编程控制面向各动力子系统时序性输出驱动信号,接收检测结果信号;物流线框架,承托装载产品并具有驱动产品轴向自转的第一动力子系统;工作小车,主体基于物流线框架装接并集成有驱动自身沿产品长度方向线性移动

的第二动力子系统,主体顶部成型有悬臂,且所述悬臂受驱于自身所集成的第三动力子系统升降、高度可调;检测主体,具有接合于悬臂的载板及载板上并排装接的探伤组件、打磨组件、硬度检测组件和硬度成像组件,且除打磨组件外的各组件的检测信号总线接入检测操作柜。

7.上述在线超声波探伤与硬度检测一体机,进一步地,所述检测操作柜设有基于工控pc集成相连的操作台和两个以上的显示屏,其中一个显示屏接收工控pc的信号显示与超声波探伤相关的结果,另一个显示屏接收工控pc的信号显示与硬度检测相关的结果。

8.上述在线超声波探伤与硬度检测一体机,更进一步地,所述工控pc输出图形化处理的检测结果。

9.上述在线超声波探伤与硬度检测一体机,进一步地,所述物流线框架主体由龙骨支架及其底侧均匀分布装接的调节支腿构成,龙骨支架表面沿产品长度方向设有两排均匀分布的托轮,且其中一排托轮中穿接设有与第一动力子系统相连接的传动轴。

10.上述在线超声波探伤与硬度检测一体机,进一步地,所述龙骨支架表面在产品承载区域的任一旁侧沿产品长度方向设有一排行走齿条,所述工作小车的第二动力子系统的输出端装接有与行走齿条相啮合的齿轮。

11.上述在线超声波探伤与硬度检测一体机,进一步地,检测主体中所述探伤组件包括探伤伺服电机及其端部相接的探伤探头、测厚探头。

12.上述在线超声波探伤与硬度检测一体机,更进一步地,所述探伤探头通过水管外接水箱,所述水箱集成装接于物流线框架之中并通过阀门对接给排水管件。

13.上述在线超声波探伤与硬度检测一体机,进一步地,检测主体中所述打磨组件包括打磨气缸及其端部一体相接的打磨头,且打磨组件在打磨头旁设有吹扫喷头。

14.上述在线超声波探伤与硬度检测一体机,进一步地,检测主体中所述硬度检测组件包括硬度检测伺服电机及其端部相接的压力传感器。

15.上述在线超声波探伤与硬度检测一体机,进一步地,检测主体中所述硬度成像组件包括硬度成像伺服电机及其端部相接的压痕图像采集器。

16.应用本发明的一体机方案,具备实质性特点和进步性:该方案实现了对待检制品工件在一片场地、仅一套用于承载并带动自转的物流线框架中在线自动探伤及硬度测试,也为进行自动/手动的切换操作提供了可靠条件;通过各伺服电机及气缸的联动控制,对转动中的待检制品工件进行多通道、精度可控的探伤与测厚,并通过图形化的界面读取得到探伤结果和硬度值。总结而言,该一体机能够节省空间,且降低了人力投入、设备购置及组装调试的成本,提高了质检工序的工作效率。

附图说明

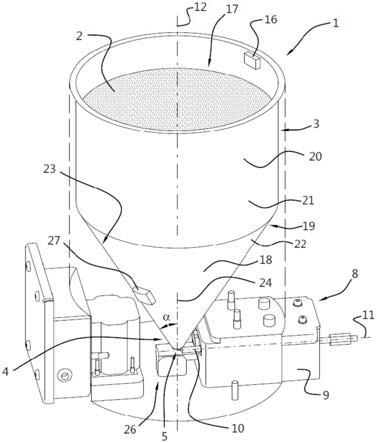

17.图1是本发明在线超声波探伤与硬度检测一体机优选实施例的总装结构示意图。

18.图2是图1所示检测作业区域部分的俯视结构示意图。

19.图3是图1所示检测作业区域部分的侧视结构示意图。

20.图4是图1所示优选实施例中检测主体的放大结构示意图。

21.图5是图1所示优选实施例中检测操作柜的放大结构示意图。

具体实施方式

22.以下便结合实施例附图,对本发明的具体实施方式作进一步的详述,以使本发明技术方案更易于理解、掌握,从而对本发明的保护范围做出更为清晰的界定。

23.本发明设计者针对现有技术在大型钢制密闭容器及相似制品在线检测的诸多不足,创新提出了一种在线超声波探伤与硬度检测一体机,广泛适用于钢制品生产应用领域。该一体机能实现金属承压大口径钢质气瓶及钢管等类似制品的在线自动检测,将原有的两道工序融合为一,从空间、能耗、时间、人力成本全方面效益显著。

24.如图1所示从技术概述来看,该种在线超声波探伤与硬度检测一体机按功能划分主要包括检测操作柜2、物流框架线3、工作小车4和检测主体5四部分。其中检测操作柜2主要设于远程控制室中用于人机交互。其与一体机中产品运转、超声波探伤、硬度检测的各动力子系统总线相连,并通过编程控制面向各动力子系统时序性输出驱动信号,接收检测结果信号。其中物流线框架3则主要用于在检测作业区域承托装载产品1并具备驱动产品1轴向自转的第一动力子系统33,输出转速3

‑

30r/分钟。其中工作小4车的主体基于物流线框架装接并集成有驱动自身沿产品长度方向线性移动的第二动力子系统41,行走行程13

‑

15m,最大速度可到10m/分钟。主体顶部装接有悬臂42,且悬臂受驱于自身所集成的第三动力子系统43升降、高度可调,调节行程不小于500mm。其中检测主体5作为一体机实现功能的核心单元构件,具有接合于悬臂42的载板51及载板上并排装接的探伤组件52、打磨组件53、硬度检测组件54和硬度成像组件55,且除打磨组件外的各组件的检测信号总线接入检测操作柜2。

25.为清楚理解以上技术概述的设计及功能实现原理,需要说明的是:该一体机较好地发掘了现有针对同类产品独立开展超声波探伤检测及硬度检测中共性的特征及设备需求以及两部分检测工序可被融合的契机。其中共性的特征在于都需要耗费一定的场地空间、承载机具、面向产品表面作业的检测探头等感应元器件、检测设备读数或远程工控pc及其预载的检测软件,还包括在承载机具备的驱动产品转动的动力子系统;而契机便是将两部分工序各自专属的检测模组进行集成,并使其结合到上述该些共性的特征之中。

26.从更进一步细化特征来看,如图5所示,该检测操作柜2设有基于工控pc 21集成相连的操作台22和两个以上的显示屏,其中一个显示屏23接收工控pc的信号显示与超声波探伤相关的结果,另一个显示屏24接收工控pc的信号显示与硬度检测相关的结果。利用工控pc,可以将两个工序的检测软件一体化集成,在系统两个进程下同步运行并被分别调取信息人机交互。这里选择两个显示屏分别呈现两方面的检测结果,一方面避免了显示界面切换增加操作复杂度及意外的卡顿现象,另一方面有利于提高单一工序检测结果界面的呈现分辨率,使结果清晰呈现。为此,该工控pc自身或对应工序的检测软件具有把检测结果图形化展示的软件部分,使得显示屏呈现的结果更直观、易懂。

27.如图1和图2所示,上述物流线框架3主体由龙骨支架31及其底侧均匀分布装接的调节支腿32构成,龙骨支架表面沿产品长度方向设有两排均匀分布的托轮34a、34b,且其中一排托轮34a中穿接设有与第一动力子系统33相连接的传动轴35,如此则该排托轮34a可视为主动轮,另一排托轮34b可视为从动轮,产品横陈放置于两排托轮上,在产品表面与托轮的滚动摩擦传动下,有利于产品转速可控地自转。

28.作为行走小车的一部分基础,如图2所示,该龙骨支架31表面在产品承载区域的任

一旁侧沿产品长度方向设有一排行走齿条36。而工作小车4的第二动力子系统41的输出端装接有与行走齿条36相啮合的齿轮。籍此,工作小车具有沿产品长度向移动并精确定位的能力。

29.如图1和图4所示上述检测主体中,探伤组件52包括探伤伺服电机及其端部相接的探伤探头、测厚探头。其中探伤探头通过水管外接水箱,与循环水相耦合。该水箱集成装接于物流线框架3之中并通过阀门对接给排水管件。这部分主要利用超声波扫描、查探产品是否存在壁厚陡变或存在裂纹暗伤。

30.作为硬度检测的工艺要求,需要先对产品表面输出破坏性动力,而后通过物理检测或压痕的图像分析,计算得出硬度数值。故而,该一体机的硬度检测主要依赖于打磨组件、硬度检测组件及成像组件三部分实现。其中打磨组件包括打磨气缸及其端部一体相接的打磨头,且打磨组件在打磨头旁设有吹扫喷头。不同于伺服电机的输出,为在产品表面形成冲击性碰撞,该打磨组件优选气缸类驱动器。而对应不同规格的打磨头能输出不同的施力。例如,2.5mm压头对应187.5kgf,5mm压头对应250kgf和750kgf两个力,施加力量大小与速度通过软件控制实现。

31.上述硬度检测组件则包括硬度检测伺服电机及其端部相接的压力传感器,用于感测对产品施加检测所需的额定压力值,辅助计算硬度;而上述硬度成像组件包括硬度成像伺服电机及其端部相接的压痕图像采集器,便于靠近坑洞摄取图像获得压痕图像,结合数字图像处理分析得到产品抗冲击强度。出伺服电机外,上述压痕图像采集器还可以通过丝杆导轨、气缸或弹簧等驱动实现升降。

32.从具象化的一体机运行过程来理解:工作人员在控制室通过操作台设定所有检测参数,包括产品自转速度、工作小车行走速度及检测主体各部分升降控制的驱动力等,通过操作台预设的多个旋钮、输入键盘等实现。而后将产品吊装上料至两排托轮,将轴向位置调整准确,再通过操作台触发启动,动作依次是悬臂随工作小车行走到指定位置、探伤探头落下、耦合水路开始循环供水、主轴开始旋转带动产品旋转、探伤开始工作、两轴联动按设定值带着探伤探头进行运动直到该产品探伤结束;探伤完成后进行硬度测试,工作小车行走到第一个打硬度的位置、对产品表面进行吹扫、打磨组件开始工作对产品打硬度点按设定时间进行打磨、压头行走到打磨位置、压头在伺服电机的驱动下按设定值开始施加压力、压力达到设定值开始保压、压痕图像分析系统的摄像头到达指定位置进行图像采集、分析硬度值、第一个点位的硬度分析完毕;逐一轮询硬度点位的硬度分析工作、循环四个的动作直到将该产品设定的硬度点全部完成为止;从托轮卸下产品。

33.综上关于本发明在线超声波探伤与硬度一体机方案介绍及实施例详述可见,本方案具备实质性特点和进步性:它实现了对待检制品工件在一片场地、仅一套用于承载并带动自转的物流线框架中在线自动探伤及硬度测试,也为进行自动/手动的切换操作提供了可靠条件;通过各伺服电机及气缸的联动控制,对转动中的待检制品工件进行多通道、精度可控的探伤与测厚,并通过图形化的界面读取得到探伤结果和硬度值。总结而言,该一体机能够节省空间,且降低了人力投入、设备购置及组装调试的成本,提高了质检工序的工作效率。

34.除上述实施例外,本发明还可以有其它实施方式,并不限于现有尺寸及对应产品规格形状和用途等,广泛适用于需要进行超声波探伤和硬度检测的各类产品,故凡采用等

同替换或等效变换形成的技术方案,均落在本发明所要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。