1.本发明涉及一种用于汽车台架测试的瞬态供风模拟系统及控制方法,具体涉及一种用于汽车热管理系统性能台架测试的瞬态供风模拟系统及控制方法,属于汽车热管理系统台架测试技术领域。

背景技术:

2.车辆热管理系统性能的优劣直接影响车辆的动力性、经济性及安全性,一套优质的热管理系统能够以较少的能量消耗保证系统内各部件运行在合理的温度范围以及乘员舒适性。随着新能源车型高速发展,不同动力源模式的车型逐渐增多,热管理系统变得极其复杂。为确保开发出一款性能优质、可靠性强的热管理系统,需要在研发过程中不断进行仿真优化及台架试验验证。其中,台架试验环节主要对热管理系统的功能、系统匹配及策略标定等进行验证。

3.换热器是热管理系统中的重要部件,换热器的进风量直接影响换热性能,进而影响热管理系统中各部件的实际温度。研发过程中为验证换热器的换热性能是否满足汽车行驶时的换热要求并制定初步的热管理控制策略,需要在样车试制前进行系统台架试验。

4.对热管理系统进行台架测试时,换热器的进风量是一项重要输入,其直接影响换热器的散热性能。因此,为使台架试验结果与实车实际行驶结果一致,为车型设计提供精准指导,要求测试台架中的供风风机为换热器提供与实车运行情况相同的进风量。

5.车辆行驶过程中,电机及电池生热量时刻变化。ags开度及风扇转速将根据部件温度及控制策略不断调整。台架试验为系统部件试验,无法加入格栅ags等部件,因此试验中无法通过部件实物状态的改变调整换热器进风量,只能依靠风机提供换热器实际瞬态进风量。

6.现有测试台架中普遍使用变频风机作为供风设备,变频风机由风机、变频器及控制器组成,其供风模式分为稳态供风及瞬态供风。稳态供风模式,风机提供稳定的供风量。瞬态供风模式下,需试验前在风机控制器内预置瞬态供风量,控制器按照预设的供风量,通过变频器不断调整风机的输出风量,为换热器提供瞬态供风。然而,瞬态供风模式下,换热器的进风量与车速、ags开度及风扇转速相关,ags开度与风扇转速受车辆控制器控制,车辆控制器实时监测到的电池及电机温度信息,根据预置好的控制策略不断调整ags开度及风扇转速,带来换热器的进风量时刻改变,其在试验前无法预知换热器实际进风,而变频风机的需求供风量需在试验前进行预设,其无法根据系统部件状态及控制策略调整为换热器精准供风。因此,现有技术无法提供与实车行驶情况相符的换热器进风量,导致台架测试误差大。

技术实现要素:

7.为了解决现有技术汽车热管理系统性能台架测试时,为换热器瞬态供风无法提供与实车行驶情况相符的换热器进风量的问题,本发明提供一种用于汽车热管理系统性能台

架测试的瞬态供风模拟系统及控制方法,实现瞬态供风模式下,变频风机为换热器提供的进风量与车辆行驶实际情况下每一时刻进风量能够一一对应,保证测试精度和准确性。

8.本发明的目的是通过以下技术方案实现的:

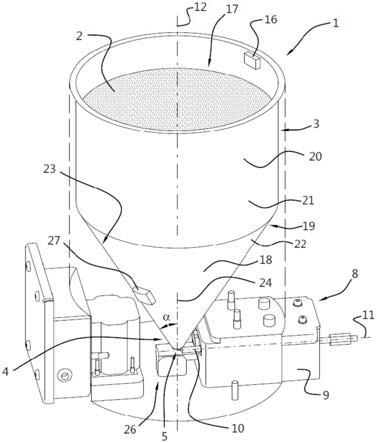

9.作为本发明的第一方面,提供一种用于汽车台架测试的瞬态供风模拟系统,包括变频风机、风机控制器、canoe及上位机控制器,风机控制器及canoe分别与上位机控制器通讯连接,变频风机与风机控制器控制连接;

10.canoe用于实时监测台架测试时待测部件的温度信息并上传至上位机控制器;

11.上位机控制器内集成有待测车型热管理系统的预置控制策略;上位机控制器建立换热器进风量与车速、ags开度及风扇转速之间的代理模型;上位机控制器接收canoe发送的待测部件的温度信息后,根据集成的预置控制策略获得ags开度及风扇转速数据,然后将获得的ags开度及风扇转速数据输入所述代理模型,计算出各时刻的需求换热器进风量并发送给所述风机控制器;

12.所述风机控制器接收上位机控制器发送的需求换热器进风量,控制变频风机转速,变频风机即输出相应风量。

13.进一步地,所述上位机控制器包括:

14.预置控制策略模块,用于导入并调用待测车型热管理系统的预置控制策略;

15.代理模型控制模块,用于导入换热器进风量与车速、ags开度及风扇转速之间的代理模型;

16.需求进风量计算模块,其分别与canoe、预置控制策略模块、代理模型控制模块以及风机控制器数据连接;需求进风量计算模块接收canoe发送的待测部件的温度信息,将温度信息发送给预置控制策略模块,获得ags开度及风扇转速数据,将获得的ags开度及风扇转速数据输入所述代理模型,计算出各时刻的需求换热器进风量,并将需求换热器进风量发送给所述风机控制器。

17.作为本发明的第二方面,提供一种用于汽车台架测试的瞬态供风模拟控制方法,包括以下步骤:

18.步骤一、建立换热器进风量与车速、ags开度、风扇转速之间的代理模型:

19.1)将车速、ags开度及风扇转速设为控制要素,并确定不同车速、ags开度、风扇转速配合方案;

20.2)按照不同车速、ags开度、风扇转速配合方案,通过仿真计算建立换热器进风量与车速、ags开度及风扇转速之间的代理模型;

21.步骤二、计算需求换热器进风量:采集待测部件的温度信息,根据待测车型热管理系统的预置控制策略获得ags开度及风扇转速数据,输入所述换热器进风量与车速、ags开度、风扇转速之间的代理模型,计算出各时刻的需求换热器进风量并发送给所述风机控制器;

22.步骤三、风机控制器根据计算出的需求换热器进风量控制变频风机转速,从而输出相应风量。

23.进一步地,所述步骤一建立的换热器进风量与车速、ags开度、风扇转速之间的代理模型为:

[0024][0025]

式中,y为换热器进风量,单位kg/s;x1为ags开度,单位

°

;x2为风扇转速,单位r/min;x3为车速,单位km/h;a0为常数项;a1~a9为变量系数,具体数值由所述样本方案拟合获得。

[0026]

进一步地,所述步骤一建立换热器进风量与车速、ags开度、风扇转速之间的代理模型具体包括以下过程:

[0027]

1.1)将车速、ags开度及风扇转速设为控制要素,并确定各要素变化范围;

[0028]

1.2)根据选取的控制要素个数,设置样本方案个数;

[0029]

1.3)应用拉丁超立方方法设计样本方案,得到样本方案列表,即不同车速、ags开度、风扇转速配合方案;

[0030]

2.1)建立cfd仿真模型,对某一车速下换热器进风量进行仿真计算,并将仿真结果与试验结果进行对比分析;

[0031]

2.2)应用流体仿真软件按照步骤1.3)建立的不同车速、ags开度、风扇转速配合方案进行稳态仿真计算,分别得到样本方案列表中各方案下的换热器进风量,即不同车速、ags开度、风扇转速下换热器的进风量;

[0032]

2.3)依据步骤2.2)的仿真结果,建立换热器进风量与车速、ags开度、风扇转速之间的代理模型,并进行精度验证。

[0033]

进一步地,所述步骤二计算需求换热器进风量具体包括以下过程:

[0034]

1)canoe实时监测台架测试报文中待测部件的温度信息并上传到上位机;

[0035]

2)待测车型热管理系统的预置控制策略集成在上位机内,根据待测部件的温度信息,利用预置控制策略获得ags开度及风扇转速数据;

[0036]

3)将获得的ags开度及风扇转速数据输入换热器进风量与车速、ags开度、风扇转速之间的代理模型,计算出各时刻的需求换热器进风量;

[0037]

4)将计算出的需求换热器进风量发送给所述风机控制器。

[0038]

本发明具有以下有益效果:

[0039]

本发明提供了一种用于汽车台架测试的瞬态供风模拟系统及控制方法,通过应用流体仿真技术及智能算法计算得到换热器进风量与车速、ags开度及风扇转速之间的代理模型;

[0040]

本发明使变频风机能够提供瞬态供风模式下换热器的真实进风量,进行精准供风:上位机控制器中集成代理模型及待测车型热管理系统的预置控制策略,试验过程中,实时监测被保护部件的温度信息,上位机控制器依据预置控制策略进行实时计算,得到ags开度及风扇转速,再将得到的每一时刻的车速、ags开度及风扇转速信号输入代理模型实时计算,即得到不同时刻下换热器的真实进风量,从而使变频风机能够提供瞬态供风模式下换热器的真实进风量,确保了换热器进风量与测试工况每一时刻一一对应,解决了测试误差大的问题。

附图说明

[0041]

图1为一种用于汽车台架测试的瞬态供风模拟系统原理框图;

[0042]

图2为本发明一种用于汽车台架测试的瞬态供风模拟控制方法流程图;

[0043]

图3为本发明实施例通过代理模型计算得到的进风量曲线。

具体实施方式

[0044]

以下结合附图及实施例进一步描述本发明技术方案:

[0045]

如图1所示,一种用于汽车台架测试的瞬态供风模拟系统,包括变频风机、风机控制器、canoe及上位机控制器,风机控制器及canoe分别与上位机控制器通讯连接,变频风机与风机控制器控制连接;

[0046]

canoe用于实时监测台架测试时待测部件的温度信息并上传至上位机控制器;

[0047]

上位机控制器内集成有待测车型热管理系统的预置控制策略;上位机控制器建立换热器进风量与车速、ags开度及风扇转速之间的代理模型;上位机控制器接收canoe发送的待测部件的温度信息后,根据集成的预置控制策略获得ags开度及风扇转速数据,然后将获得的ags开度及风扇转速数据输入所述代理模型,计算出各时刻的需求换热器进风量并发送给所述风机控制器;

[0048]

所述风机控制器接收上位机控制器发送的需求换热器进风量,控制变频风机转速,变频风机即输出相应风量。

[0049]

进一步地,所述上位机控制器包括:

[0050]

预置控制策略模块,用于导入并调用待测车型热管理系统的预置控制策略;

[0051]

代理模型控制模块,用于导入换热器进风量与车速、ags开度及风扇转速之间的代理模型;

[0052]

需求进风量计算模块,其分别与canoe、预置控制策略模块、代理模型控制模块以及风机控制器数据连接;需求进风量计算模块接收canoe发送的待测部件的温度信息,将温度信息发送给预置控制策略模块,获得ags开度及风扇转速数据,将获得的ags开度及风扇转速数据输入所述代理模型,计算出各时刻的需求换热器进风量,并将需求换热器进风量发送给所述风机控制器。

[0053]

如图2所示,一种用于汽车台架测试的瞬态供风模拟控制方法,包括以下步骤:

[0054]

步骤一、建立换热器进风量与车速、ags开度、风扇转速之间的代理模型:

[0055]

1)将车速、ags开度及风扇转速设为控制要素,并确定不同车速、ags开度、风扇转速配合方案。

[0056]

1.1)将车速、ags开度及风扇转速设为控制要素,并确定各要素变化范围。车速范围可参考测试工况,选取工况车速的最大值及最小值;ags开度及风扇可依据各部件真实变化范围确定。

[0057]

1.2)根据选取的控制要素个数,设置样本方案个数。

[0058]

1.3)应用拉丁超立方方法设计样本方案,得到样本方案列表,即不同车速、ags开度、风扇转速配合方案。

[0059]

2)按照不同车速、ags开度、风扇转速配合方案,通过仿真计算建立换热器进风量与车速、ags开度及风扇转速之间的代理模型。

[0060]

2.1)建立cfd仿真模型,对某一车速下换热器进风量进行仿真计算,并将仿真结果与试验结果进行对比分析。若仿真误差大,则重新标定仿真模型,直至误差小于工程可接受值;

[0061]

2.2)应用流体仿真软件按照步骤1.3)建立的不同车速、ags开度、风扇转速配合方案进行稳态仿真计算,分别得到样本方案列表中各方案下的换热器进风量,即不同车速、ags开度、风扇转速下换热器的进风量;

[0062]

2.3)依据步骤2.2)的仿真结果,构建换热器进风量与控制要素间的代理模型,即建立换热器进风量与车速、ags开度、风扇转速之间的代理模型,并进行精度验证。

[0063]

建立的换热器进风量与车速、ags开度、风扇转速之间的代理模型为:

[0064][0065]

式中,y为换热器进风量,单位kg/s;x1为ags开度,单位

°

;x2为风扇转速,单位r/min;x3为车速,单位km/h;a0为常数项;a1~a9为变量系数,具体数值由所述样本方案拟合获得。

[0066]

步骤二、计算需求换热器进风量:采集待测部件的温度信息,根据待测车型热管理系统的预置控制策略获得ags开度及风扇转速数据,输入所述换热器进风量与车速、ags开度、风扇转速之间的代理模型,计算出各时刻的需求换热器进风量并发送给所述风机控制器。

[0067]

1)canoe实时监测台架测试报文中待测部件的温度信息并上传到上位机;

[0068]

2)待测车型热管理系统的预置控制策略集成在上位机内,根据待测部件的温度信息,利用预置控制策略获得ags开度及风扇转速数据;

[0069]

3)将获得的ags开度及风扇转速数据输入换热器进风量与车速、ags开度、风扇转速之间的代理模型,计算出各时刻的需求换热器进风量;

[0070]

4)将计算出的需求换热器进风量发送给所述风机控制器。

[0071]

步骤三、风机控制器根据计算出的需求换热器进风量控制变频风机转速,从而输出相应风量。

[0072]

实施例

[0073]

为清晰说明瞬态供风模拟系统及控制方法搭建过程,结合实例进行说明:

[0074]

第一步,选定车速、ags开度及风扇转速为控制要素,其中车速变化范围为[0kph,120kph]、ags开度变化范围为[0

°

,90

°

]、风扇转速为[0r/min,3000r/min]。

[0075]

第二步,根据经验公式计算所需样本方案个数,本案例中为保证结果精度并节省计算成本,设定样本数量为11个。

[0076]

第三步,应用拉丁超立方方法通过isight软件设计样本方案,得到样本方案列表,即不同车速、ags开度、风扇转速配合方案。

[0077]

样本序号ags开度(

°

)风扇转速(r/min)车速(km/h)1021002429300012318300120

427060536150010864524004875412007286327009697218008410819000119060036

[0078]

第四步,应用starccm 软件建立cfd仿真模型,对某一车速下换热器进风量进行仿真计算,并与试验结果进行对比分析。将仿真结果与试验结果进行对比,若仿真误差大于2%,则重新标定仿真模型,直至误差小于等于2%。

[0079]

第五步,应用starccm 等流体仿真软件按照样本方案列表进行稳态仿真计算的,分别得到各方案下换热器进风量,即不同车速、ags开度、风扇转速下换热器的进风量,其计算结果如下:

[0080][0081][0082]

第六步,依据仿真计算结果,构建换热器进风量与控制要素间的代理模型,即建立换热器进风量与车速、ags开度、风扇转速之间关系,并进行精度验证。建立的换热器进风量与控制要素间的代理模型为:

[0083][0084]

其中y为换热器进风量,kg/s;x1为ags开度,

°

;x2为风扇转速,r/min;x3为车速,km/h。

[0085]

第七步,编写程序,将代理模型及ags开度、风扇转速控制策略集成到上位机。试验过程中,canoe实时监测采集报文中被保护部件的温度信息并上传到上位机,上位机依据预置的控制策略进行实时计算,得到ags开度及风扇转速。再将得到的每一时刻的车速、ags开度及风扇转速信号带入到代理模型实时计算,得到每一时刻换热器进风量。

[0086]

第八步,将计算得到的换热器进风量通过数据传输到风机控制器,风机控制器根据输入的需求换热器进风量控制变频风机转速,从而输出相应风量。

[0087]

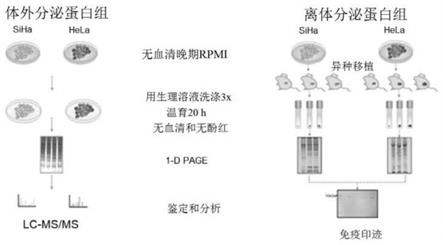

本实施例选取中国工况为车速输入数据,canoe实时采集报文中的信息上传至上

位机,经预置控制策略得到ags开度及风扇转速。其中ags开度:[0,500]s为90

°

,(500,1000]s为60

°

,(1000,1500]s为45

°

,(1500,1800]s为30

°

。风扇转速:[0,500]s为300r/min,(500,1000]s为1500r/min,(1000,1500]s为2000r/min,(1500,1800]s为2400r/min。

[0088]

将车速、ags开度及风扇转速带入至代理模型,得到进风量瞬态曲线,如图2所示。将该曲线输入给变频风机控制器,变频风机控制器控制变频风机转速即可得到相应进风量。

[0089]

以下结合技术方案陈述本发明的优点:

[0090]

本发明提供用于汽车台架测试的瞬态供风模拟系统及控制方法,瞬态供风模拟系统包括变频风机、风机控制器、canoe及上位机控制器,通过应用流体仿真技术及智能算法计算得到换热器进风量与车速、ags开度及风扇转速之间的代理模型。将代理模型及ags开度、风扇转速控制策略集成到上位机控制器;试验过程中,canoe实时监测采集报文中被保护部件的温度信息并上传到上位机;上位机依据预置的控制策略进行实时计算,得到ags开度及风扇转速,再将得到的每一时刻的车速、ags开度及风扇转速信号输入代理模型实时计算,得到不同时刻下换热器的真实进风量;上位机将计算得到的真实进风量输入风机控制器,风机控制器通过pid控制变频风机,从而使变频风机能够提供瞬态供风模式下换热器的真实进风量,确保了换热器进风量与测试工况每一时刻一一对应,解决了测试误差大的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。