1.本发明属于燃料电池技术领域,特别涉及到一种质子交换膜燃料电池膜电极用墨水及其制备方法。

背景技术:

2.质子交换膜燃料电池(proton exchange membrane fuel cell,pemfc)的低污染甚至是无污染性受到全球广泛关注。随着燃料电池技术的发展和全球产业化的推进,低成本、高功率密度和长寿命的燃料电池产品已初具规模,继续降低电堆的成本成为燃料电池商业化的关键因素。作为燃料电池的关键性材料之一,膜电极的作用举足轻重,其墨水的制备直接决定了电池的性能和成本。

3.在制备膜电极的过程中,减少挥发分的使用既可以降低生产成本,又可以降低环境压力。现有的技术主要是通过添加醇类来提高催化剂墨水的可分散性和挥发性,有利于催化剂分散和墨水快速干燥,提高生产效率,但环境压力大,成本高。

技术实现要素:

4.本发明的目的是在于克服现有技术中存在的不足,提供一种质子交换膜燃料电池膜电极用墨水及其制备方法。本发明用超纯水做溶剂,添加微量表面活性剂,使得树脂以特定的形态(球形)存在,防止在催化层中成膜影响气体(氢气和空气)和液体(水)的传输,可有效改善催化层内部微观结构;不使用醇类物质,可以降低生产安全隐患,且能同时降低生产成本。

5.为实现以上技术目的,本发明实施例采用的技术方案是:一方面,本发明实施例提供了一种质子交换膜燃料电池膜电极用催化剂墨水,包括催化剂和树脂溶液、表面活性剂及超纯水,所述催化剂是铂载量为40%

‑

60%的铂碳催化剂、铂钴合金催化剂或含铂三元合金催化剂;所述树脂溶液为全氟磺酸树脂溶液;所述表面活性剂为阳离子表面活性剂或者非离子型表面活性剂。

6.进一步地,所述全氟磺酸树脂为杜邦d520、杜邦d2020、索尔维d72或索尔维d79全氟磺酸树脂中的一种或多种。

7.另一方面,本发明实施例还提供了一种质子交换膜燃料电池膜电极用墨水的制备方法,包括以下步骤:(1)称量一定量的催化剂、超纯水、树脂溶液、表面活性剂,并按照1:8

‑

1000:6

‑

12:0.01

‑

0.1的质量配比进行混合;(2)采用悬臂式搅拌器或磁力搅拌器对步骤(1)中的混合液进行搅拌得到催化剂墨水,所述悬臂式搅拌器具有聚四氟搅拌杆,搅拌速度100

‑

800转/分钟,所述磁力搅拌器的搅拌速度100

‑

1000转/分钟;步骤(2)中对催化剂墨水进行搅拌时,搅拌速度不能太慢,搅拌太慢则催化剂无法分散成纳米颗粒,也不能搅拌速度过快,防止产生大量泡沫;搅拌时间不

能太短,时间太短不能分散均匀;搅拌时间也不能太长,时间太长会造成催化剂重新团聚,优选地,搅拌速度为300

‑

700转/min,搅拌时间为30min

‑

2h。

8.(3)将步骤(2)制得的催化剂墨水,采用均质机进行二次分散2

‑

6次,所述均质机的压力1000

‑

30000psi;(4)将步骤(3)二次分散得到的催化剂墨水,采用磁力搅拌进行防沉降搅拌,搅拌速度为100

‑

400转/分钟。

9.进一步地,步骤(2)中所述催化剂墨水的固含量为1%

‑

12%。

10.进一步地,所述步骤(1)中进行混合时物料的添加顺序依次为:催化剂、超纯水、树脂溶液和表面活性剂。

11.进一步地,所述表面活性剂为含氟表面活性剂,采用杜邦fs30、fs3100、fs10和fs31中的一种或几种。

12.进一步地,步骤(3)中均质分散压力为3000

‑

25000psi,分散次数为3

‑

5次。均质分散时次数不能太少,太少催化剂粒径分布太宽,也不能太多,太多催化剂粒径调小,性能变差,甚至会造成铂颗粒或者合金颗粒从碳表面脱离。

13.进一步地,步骤(4)中所述防沉降搅拌一直进行,直至催化剂墨水全部用完。

14.进一步地,步骤(1)

‑

(4)中整个过程在

‑

7~

‑

5℃的条件下进行。

15.与现有技术相比,本发明具有以下优点:本发明用超纯水做溶剂,添加微量表面活性剂,使得树脂以特定的形态(球形)存在,防止在催化层中成膜影响气体(氢气和空气)和液体(水)的传输,可有效改善催化层内部微观结构;不使用醇类物质,可以降低生产安全隐患,且能同时降低生产成本。

16.本发明膜电极用催化剂墨水分散工艺,采用预分散、均质分散和防沉降分散,克服催化剂浆料分散难、分散不均匀的问题。

17.本发明膜电极用催化剂墨水采用不添加任何醇类物资(表面活性剂的溶剂除外),降低燃料电池膜电极墨水制备成本,从而降低生产成本。本发明所述膜电极用墨水相对于传统膜电极,因采用超纯水作为溶剂,能够有效降低催化剂墨水成本,降低环境压力,克服膜电极性能不足等问题,易于放大,有利于批量生产。

附图说明

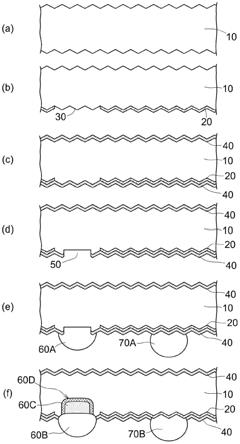

18.图1是本发明实施例1

‑

3中铂碳催化剂墨水制成的mea的性能比较。

19.图2是本发明实施例1和4中铂碳催化剂的墨水制成的mea的性能比较。

20.图3是本发明实施例5和6中铂合金催化剂的墨水制成的mea的性能比较。

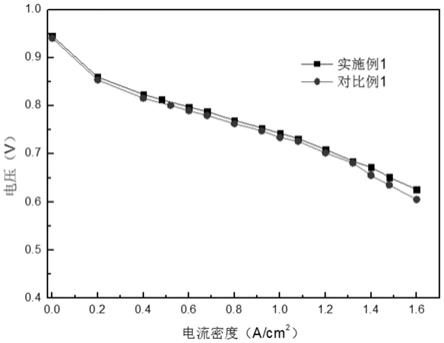

21.图4是本发明实施例1和对比例1中催化剂墨水制成的mea的性能比较。

22.图5是本发明实施例1和对比例1中mea的表面结构的透光效果。

23.其中图a是实施例1中mea表面结构在光学显微镜下的透光效果,其中图b是对比例1中mea表面结构在光学显微镜下的透光效果。

24.图6是本发明实施例1和对比例1中mea的表面结构的反光效果。

25.其中图a是实施例1中mea表面结构在光学显微镜下的反光效果,其中图b是对比例1中mea表面结构在光学显微镜下的反光效果。

26.图7是本发明实施例1中mea在不同放大倍数下的微观结构。

27.其中图a是实施例1中mea在放大倍数1万倍时的微观结构,其中图b是实施例1中mea在放大倍数20万倍时的微观结构。

28.图8是本发明对比例1中mea在不同放大倍数下的微观结构。

29.其中图a是对比例1中mea在放大倍数1万倍时的微观结构,其中图b是对比例1中mea在放大倍数20万倍时的微观结构。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

31.实施例1称取1克pt/c催化剂(英国庄信万丰,铂载量60%)置于烧杯中,加入500ml超纯水、fs10表面活性剂(杜邦公司氟磺酸溶液)30μl及nafion树脂混合溶液(杜邦d520)10ml,先采用悬臂式搅拌器以400转/分钟的搅拌速度混合分散,悬臂式搅拌器采用聚四氟搅拌杆,然后均质机8000psi压力进行二次分散,分散4次,形成催化剂墨水,随后采用磁力搅拌防沉降,以400转/分钟的搅拌速度进行搅拌直至催化剂墨水全部用完;用超声喷涂的方式将墨水喷涂到面积为75cm2的质子交换膜的正反面,烘干。将上述ccm贴上gdl(德国科德宝h54cx653气体扩散层)封装成mea,放入电池夹具中,进行性能测试,性能曲线图如图1。

32.实施例2称取1克pt/c催化剂(英国庄信万丰,铂载量60%)置于烧杯中,加入800ml超纯水、fs10表面活性剂(杜邦公司氟磺酸溶液)20μl及nafion树脂混合溶液(杜邦d520)10ml,先采用悬臂式搅拌器以400转/分钟的搅拌速度进行混合分散,然后均质机8000psi压力进行二次分散,分散4次,形成催化剂墨水,随后采用磁力搅拌防沉降,以400转/分钟的搅拌速度进行搅拌直至催化剂墨水全部用完;用超声喷涂的方式将墨水喷涂到面积为75cm2的质子交换膜的正反面,烘干。将上述ccm贴上gdl(德国科德宝h54cx653气体扩散层)封装成mea,放入电池夹具中,进行性能测试和寿命测试对照试验,性能曲线图如图2。

33.实施例3称取1克pt/c催化剂(英国庄信万丰,铂载量60%)置于烧杯中,加入1000ml超纯水、fs10表面活性剂(杜邦公司氟磺酸溶液)10μl及nafion树脂混合溶液(杜邦d520)10ml,先采用悬臂式搅拌器以400转/分钟的搅拌速度进行混合分散,然后均质机8000psi压力进行二次分散,分散4次,形成催化剂墨水,随后采用磁力搅拌防沉降,以400转/分钟的搅拌速度进行搅拌直至催化剂墨水全部用完;用超声喷涂的方式将墨水喷涂到面积为75cm2的质子交换膜的正反面,烘干。将上述ccm贴上gdl(德国科德宝h54cx653气体扩散层)封装成mea,放入电池夹具中,进行性能测试,性能曲线图如图3。

34.实施例4称取1克pt/c催化剂(英国庄信万丰,铂载量60%)置于烧杯中,加入500ml超纯水、fs31表面活性剂(杜邦公司氟磺酸溶液)30μl及nafion树脂混合溶液(杜邦d520)10ml,先采用悬臂式搅拌器以400转/分钟的搅拌速度进行混合分散,然后均质机8000psi压力进行二次分散,分散4次,形成催化剂墨水,随后磁力搅拌防沉降,以400转/分钟的搅拌速度进行搅

拌直至催化剂墨水全部用完;用超声喷涂的方式将墨水喷涂到面积为75cm2的质子交换膜的正反面,烘干。将上述ccm贴上gdl(德国科德宝h54cx653气体扩散层)封装成mea,放入电池夹具中,进行性能测试,性能曲线图如图4。

35.实施例5称取1克铂钴合金催化剂(日本tkk公司,铂含量48%,钴含量3%,余量为碳载体)置于烧杯中,加入500ml超纯水、fs10表面活性剂(杜邦公司氟磺酸溶液)30μl及nafion树脂混合溶液(杜邦d520)10ml,先采用悬臂式搅拌器以400转/分钟的搅拌速度进行混合分散,然后均质机8000psi压力进行二次分散,分散4次,形成催化剂墨水,随后磁力搅拌防沉降,以400转/分钟的搅拌速度进行搅拌直至催化剂墨水全部用完;用超声喷涂的方式将墨水喷涂到面积为75cm2的质子交换膜的正反面,烘干。将上述ccm贴上gdl(德国科德宝h54cx653气体扩散层)封装成mea,放入电池夹具中,进行性能测试,性能曲线图如图5。

36.实施例6称取1克铂钴合金催化剂(日本tkk公司,铂含量48%,钴含量3%,余量为碳载体)置于烧杯中,加入500ml超纯水、fs31表面活性剂(杜邦公司氟磺酸溶液)30μl及nafion树脂混合溶液(杜邦d520)10ml,先采用悬臂式搅拌器以400转/分钟的搅拌速度进行混合分散,然后均质机8000psi压力进行二次分散,分散4次,形成催化剂墨水,随后磁力搅拌防沉降,以400转/分钟的搅拌速度进行搅拌直至催化剂墨水全部用完;用超声喷涂的方式将墨水喷涂到面积为75cm2的质子交换膜的正反面,烘干。将上述ccm贴上gdl(德国科德宝h54cx653气体扩散层)封装成mea,放入电池夹具中,进行性能测试,性能曲线图如图6。

37.对比例1称取1克pt/c催化剂(英国庄信万丰,铂载量60%)置于烧杯中,加入500ml超纯水、异丙醇100ml及nafion树脂混合溶液(杜邦d520)10ml,先采用悬臂式搅拌器以400转/分钟的搅拌速度进行混合分散,然后均质机8000psi压力进行二次分散,分散4次,形成催化剂墨水,随后磁力搅拌防沉降,以400转/分钟的搅拌速度进行搅拌直至催化剂墨水全部用完;用超声喷涂的方式将墨水喷涂到面积为75cm2的质子交换膜的正反面,烘干。将上述ccm贴上gdl(德国科德宝h54cx653气体扩散层)封装成mea,放入电池夹具中,进行性能测试,性能曲线图如图7。

38.对比例2称取1克铂钴合金催化剂(日本tkk公司,铂含量48%,钴含量3%,余量为碳载体)置于烧杯中,加入500ml超纯水、异丙醇100ml及nafion树脂混合溶液(杜邦d520)10ml,先采用悬臂式搅拌器以400转/分钟的搅拌速度进行混合分散,然后均质机8000psi压力进行二次分散,分散4次,形成催化剂墨水,随后磁力搅拌防沉降,以400转/分钟的搅拌速度进行搅拌直至催化剂墨水全部用完;用超声喷涂的方式将墨水喷涂到面积为75cm2的质子交换膜的正反面,烘干。将上述ccm贴上gdl(德国科德宝h54cx653气体扩散层)封装成mea,放入电池夹具中,进行性能测试,性能曲线图如图8。

39.实施例1

‑

3中通过改变催化剂墨水中表面活性剂和超纯水的添加量(采用相同的表面活性剂)研究对应的膜电极性能的影响,对应图1是膜电极的性能对比,从图1可以看出fs10表面活性剂(杜邦公司氟磺酸溶液)的添加能够有效减少水的使用量,提高浆料的固含量,同时发挥铂碳催化剂在膜电极上的电化学性能。

40.图2是实施例1和实施例4中不同催化剂墨水对应的膜电极性能的比较(墨水添加不同的表面活性剂进行优化),图2表明不同种类的表面活性剂对铂碳催化剂在膜电极上的电化学性能具有不同的影响,其中fs10表面活性剂(杜邦公司氟磺酸溶液)的性能更优异。

41.实施例5

‑

6是该墨水方案对铂合金催化剂墨水配方的膜电极(铂合金催化剂制备的阴极催化层)性能的影响,对应图3是膜电极的性能对比,图2表明不同种类的表面活性剂对铂碳催化剂在膜电极上的电化学性能具有不同的影响,并且fs10表面活性剂(杜邦公司氟磺酸溶液)较fs31表面活性剂(杜邦公司阴离子溶液)更能有效发挥铂合金催化剂在膜电极上的电化学性能。

42.对比例1和是含有异丙醇的铂碳催化剂墨水对应的膜电极性能的影响,对应图4是对比例1和实施例1制得的膜电极的性能对比,说明通过表面活性剂的添加有利于提升膜电极性能(膜电极性能有微小提升),使得制得的催化剂墨水和采用醇制备的催化剂墨水具有相近甚至更高的性能。

43.图5是实施例1和对比例1中mea光学显微镜下透光效果的表面结构对比,从图中可以看出对比例1中醇体系(常规墨水配方)形成的催化层里面有大量的孔隙结构,这会造成催化层导电性差。

44.图6是实施例1和对比例1中mea光学显微镜下反光效果的表面结构对比,从图中可以看出醇体系(常规墨水配方)形成的催化层表面粗糙,会造成催化层和gdl(气体扩散层接触不良)。

45.图7是实施例1中mea(超低醇水系墨水配方及特定分散工艺制备的膜电极)在不同放大倍数下的微观结构,图8是对比例1中mea(常规墨水配方及分散工艺制备的膜电极)在不同放大倍数下的微观结构,从图7和图8的结构对比可知,高放大倍率下可以看出采用表面活性剂的墨水配方可以使得树脂以团聚形态存在于催化层,有利于催化层中的质子传导。

46.通过对比可以看出,醇可以溶解树脂,使得催化层中质子传输受阻,影响催化剂的电催化性能。究其原因:醇能够溶解树脂并使树脂包裹在催化剂表面,树脂膜能够阻挡催化层中的水、气和质子传输,水、气无法到达催化层表面发生反应,膜电极性能就会收到极大影响;而新的墨水配方中树脂以颗粒存在,不会影响水、气的传输,膜电极性能明显提升。本发明膜电极的催化剂墨水采用纯水性体系,采用特点的分散工艺,由于不添加醇类等物质,环境压力小,成本低,且设备要求相对简单。

47.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。