1.本发明涉及一种微型元件的转移技术,尤其涉及一种微型发光二极管面板及其制造方法。

背景技术:

2.近年来,在有机发光二极管(organic light

‑

emitting diode,oled)显示面板的制造成本偏高及其使用寿命无法与现行的主流显示器相抗衡的情况下,微型发光二极管显示器(micro led display)逐渐吸引各科技大厂的投资目光。微型发光二极管显示器具有与有机发光二极管显示技术相当的光学表现,例如高色彩饱和度、应答速度快及高对比度,且具有低耗能及材料使用寿命长的优势。

3.随着显示尺寸与分辨率的逐渐增加,显示面板所采用的晶体管元件的操作电性,例如:电子迁移率(electron mobility),势必要有所提升。其中,低温多晶硅薄膜晶体管(low temperature poly

‑

silicon thin film transistor,ltps tft)因具有较高的电子迁移率而广泛地应用于小尺寸且分辨率高的显示面板。然而,ltps tft在关闭时的漏电流较大。为了提高显示面板的功耗效率,一种采用非晶系氧化物半导体,例如铟镓锌氧化物(igzo)半导体,作为主动层(active layer)的薄膜晶体管被提出。然而,这类的金属氧化物半导体晶体管的电子迁移率并无法满足高分辨率显示面板的应用需求。

技术实现要素:

4.本发明是针对一种微型发光二极管面板,其具有较佳的操作电性和可靠度。

5.本发明是针对一种微型发光二极管面板的制造方法,其制程弹性较佳且产品的设计裕度较大。

6.根据本发明的实施例,微型发光二极管面板包括:电路基板、多个晶体管元件和多个微型发光二极管。电路基板包括多条信号线、多个接合垫与多个薄膜晶体管。这些信号线由层叠的多个金属导电层构成并定义出多个像素区。这些接合垫延伸自这些信号线的至少一部分。这些薄膜晶体管形成于电路基板上,且各自具有第一半导体图案以及由这些金属导电层构成的多个电极。这些电极电性连接这些接合垫的至少一部分。这些晶体管元件电性接合至这些接合垫的一部分,并且与这些薄膜晶体管电性连接。这些微型发光二极管电性接合至这些接合垫的另一部分,并且与这些薄膜晶体管电性连接。每一个像素区设有至少一薄膜晶体管、至少一晶体管元件及至少一微型发光二极管。每一个晶体管元件具有第二半导体图案,且第一半导体图案与第二半导体图案的电子迁移率差值大于30cm2/v

·

s。

7.根据本发明的实施例,微型发光二极管面板的制造方法包括:于第一基板上制作多条信号线、多个薄膜晶体管与多个接合垫,以形成具有多个像素电路的电路基板、于第二基板上形成多个微型发光二极管、于第三基板或第二基板上形成多个晶体管元件、将第二基板上的这些微型发光二极管转移并接合至这些接合垫的一部分以电性连接电路基板的这些薄膜晶体管以及将第三基板或第二基板上的这些晶体管元件转移并接合至这些接合

垫的另一部分以电性连接电路基板的这些薄膜晶体管。每一个薄膜晶体管具有第一半导体图案。每一个晶体管元件具有第二半导体图案,且第一半导体图案与第二半导体图案的电子迁移率差值大于30cm2/v

·

s。

8.基于上述,在本发明一实施例的微型发光二极管面板及其制造方法中,用于驱动多个微型发光二极管的电路基板设有两种晶体管。这两种晶体管具有明显不同的电子迁移率,分别为薄膜晶体管和晶体管元件。其中,薄膜晶体管形成在电路基板的制作过程中,而晶体管元件则是在他处制作完成后才转移接合至电路基板上。因此,能增加微型发光二极管面板的制程弹性和设计裕度。此外,通过特性截然不同的两种晶体管的设置还可提升像素电路的操作电性,进而增加微型发光二极管面板的可靠度(reliability)。

附图说明

9.图1是本发明的第一实施例的微型发光二极管面板的俯视示意图;

10.图2是图1的微型发光二极管面板的剖视示意图;

11.图3是图1的像素电路的电路简图;

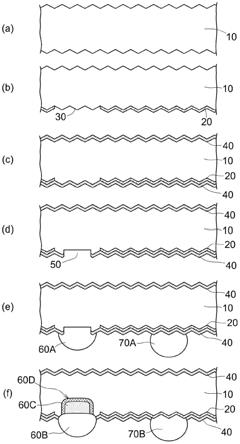

12.图4a至图4e是图1的微型发光二极管面板的制造方法的流程剖视图;

13.图5是本发明的第二实施例的微型发光二极管面板的剖视示意图;

14.图6是本发明的另一实施例的像素电路的电路简图;

15.图7是本发明的第三实施例的微型发光二极管面板的剖视示意图;

16.图8是图7的微型发光二极管面板的像素电路的电路简图。

17.附图标记说明

18.10、10a、10b:微型发光二极管面板;

19.30:磊晶基板;

20.31:载板;

21.32:牺牲层;

22.35:半导体材料基板;

23.40:硅晶圆;

24.41:单晶硅材料层;

25.42:无机绝缘层;

26.42p:绝缘图案;

27.60:晶圆基板;

28.80、80a:载板结构;

29.81、81a:转移部;

30.100:电路基板;

31.101:基板;

32.150、150a、150b、151、152、152b、153:薄膜晶体管;

33.200、200a、200b:微型发光二极管;

34.210:半导体基板;

35.211、scl1:第一型半导体层;

36.212:发光层;

37.213、scl2:第二型半导体层;

38.220:绝缘层;

39.250、250a、250b、250c、251、252、253、254、251b、252b、253b、254b:晶体管元件;

40.ba1、ba2、ba3、ba2

‑

a、ba3

‑

a:接合区;

41.bp1、bp2、bp2a、bp2b、bp2c:接合垫;

42.c1、c1

‑

a、c1

‑

b:存储电容器;

43.c2:补偿电容器;

44.c1a、c1b:电容电极;

45.cl:透明导电层;

46.de1、de2:漏极;

47.e1:第一电极;

48.e2:第二电极;

49.em:发光信号;

50.ge1、ge2:栅极;

51.gi1、gi2:栅绝缘层;

52.ol:氧化物层;

53.pa:像素区;

54.p1、p2:接垫;

55.pc、pc

‑

a、pc

‑

b:像素电路;

56.pl:平坦层;

57.pla:开口;

58.sb:焊料凸块;

59.scan、scan1、scan2:栅极驱动信号;

60.sc1、sc2、scp1、scp2:半导体图案;

61.se1、se2:源极;

62.sl1、sl2、sl3:信号线;

63.tu:转移单元;

64.vdata:图像数据;

65.vint:重置信号;

66.vdd:系统高电压;

67.vss:系统低电压;

68.x、y、z:方向。

具体实施方式

69.在附图中,为了清楚起见,放大了层、膜、面板、区域等的厚度。应当理解,当诸如层、膜、区域或基板的元件被称为在另一元件“上”或“连接到”另一元件时,其可以直接在另一元件上或与另一元件连接,或者中间元件可以也存在。相反,当元件被称为“直接在另一元件上”或“直接连接到”另一元件时,不存在中间元件。如本文所使用的,“连接”可以指物理和/或电性连接。再者,“电性连接”可为二元件间存在其它元件。

70.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

71.图1是本发明的第一实施例的微型发光二极管面板的俯视示意图。图2是图1的微型发光二极管面板的剖视示意图。图3是图1的像素电路的电路简图。图4a至图4e是图1的微型发光二极管面板的制造方法的流程剖视图。

72.请参照图1及图2,微型发光二极管面板10包括电路基板100、多个微型发光二极管200以及多个晶体管元件250。其中微型发光二极管200以及晶体管元件250是利用巨量转移制程由其他载板拾取并接合到电路基板100上。电路基板100包括多条信号线与多个像素电路pc。这些信号线分别朝着至少一方向延伸,并且定义出多个像素区pa。这些像素电路pc分别对应这些像素区pa设置,也就是每一个像素区pa设置有至少一薄膜晶体管150、至少一晶体管元件250与至少一个微型发光二极管200。

73.举例来说,电路基板100包括基板101、多条第一信号线sl1、多条第二信号线sl2、多条第三信号线sl3以及多个薄膜晶体管150,其中第一信号线sl1、第二信号线sl2、第三信号线sl3由层叠的多个金属导电层构成。第一信号线sl1沿着方向y排列于基板101上,并且在方向x上延伸。多条第二信号线sl2和多条第三信号线sl3沿着方向x交替排列于基板101上,并且在方向y上延伸。也即,第二信号线sl2和第三信号线sl3相交于第一信号线sl1。在本实施例中,第一信号线sl1、第二信号线sl2和第三信号线sl3例如分别是扫描线(scan line)、数据线(data line)和电源线(power line),但不以此为限。

74.另一方面,形成薄膜晶体管150的步骤可包括:于基板101上依序形成栅极ge1、栅绝缘层gi1、半导体图案sc1、源极se1和漏极de1。也就是说,薄膜晶体管150的栅极ge1可选地配置在半导体图案sc1的下方,以形成底部栅极型薄膜晶体管(bottom

‑

gate tft),但本发明不以此为限。根据其他实施例的薄膜晶体管,其栅极ge1也可配置在半导体图案sc1的上方,以形成顶部栅极型薄膜晶体管(top

‑

gate tft)。

75.在本实施例中,薄膜晶体管150的多个电极,例如源极se1、漏极de1与栅极ge1,也是由前述的多个金属导电层形成。例如:源极se1、漏极de1与多条第二信号线sl2为同一膜层,而栅极ge1与多条第一信号线sl1为同一膜层。也就是说,薄膜晶体管150是形成在电路基板100的制作过程中。在本实施例中,薄膜晶体管150的半导体图案sc1的材质可包括金属氧化物(metal oxide)、非晶硅(amorphous silicon,a

‑

si)或低温多晶硅(low

‑

temperature polycrystalline silicon,ltps)半导体材料。也即,薄膜晶体管150可以是氧化铟镓锌晶体管(igzo transistor)、非晶硅薄膜晶体管(a

‑

si tft)、或多晶硅薄膜晶体管(ltps tft)。更具体地说,在一实施例中,包含金属氧化物的薄膜晶体管,其电子迁移率可介于10cm2/v

·

s至20cm2/v

·

s之间。在另一实施例中,包含非晶硅半导体材料的薄膜晶体管,其电子迁移率是低于10cm2/v

·

s。

76.特别一提的是,微型发光二极管面板10是搭配巨量转移(mass transfer)技术制作而成,例如:将预先在他处制作完成的多个微型发光二极管200和多个晶体管元件250转移并接合至电路基板100的多个接合区(如图3所示的接合区ba1和接合区ba2)。因此,电路基板100更包括:用于接合这些微型发光二极管200的多个接合垫bp1以及用于接合这些晶体管元件250的多个接合垫bp2。这些接合垫分别与多条信号线的至少一部分连接。在本实施例中,这些接合垫是由部分的信号线延伸形成。多个薄膜晶体管150电性连接这些接合垫

的至少一部分而与对应的该些信号线电性连接。

77.举例来说,在本实施例中,用于接合晶体管元件250的接合垫bp2数量为三个,分别为接合垫bp2a、接合垫bp2b和接合垫bp2c,其中接合垫bp2a与第三信号线sl3电性连接,接合垫bp2b与存储电容器c1的电容电极c1a电性连接,且接合垫bp2c与接合垫bp1电性连接。用于接合微型发光二极管200的接合垫bp1数量为一个。此接合垫bp1经由晶体管元件250与第三信号线sl3电性耦接。

78.微型发光二极管200包括磊晶结构、第一电极e1与第二电极e2。在本实施例中,第一电极e1与第二电极e2分别设置于磊晶结构的相对两侧,且微型发光二极管200是经由第一电极e1与接合垫bp1的接合关系而电性连接电路基板100。也即,本实施例的微型发光二极管200为垂直式(vertical type)微型发光元件,但不以此为限。进一步而言,磊晶结构可包括第一型半导体层211、发光层212与第二型半导体层213,且e1与e2分别电性连接第一型半导体层211与第二型半导体层213。在本实施例中,第一型半导体层211与第二型半导体层213可分别为p型半导体与n型半导体,而发光层212可以是多重量子井(multiple quantum well,mqw)结构,但不以此为限。

79.需说明的是,在本实施例中,第一型半导体层211与第二型半导体层213在基板101的法线方向(例如方向z)上可具有不同的厚度,例如:第二型半导体层213的垂直厚度大于第一型半导体层211的垂直厚度。也就是说,微型发光二极管200的发光层212可位于磊晶结构较靠近第一电极e1的区域(如图2所示),但不以此为限。在其他实施例中,第一型半导体层211与第二型半导体层213在方向z上具有大致上相同的厚度。也即,发光层212可选地位于磊晶结构的中间区域。

80.微型发光二极管面板10更包括平坦层pl与透明导电层cl。平坦层pl覆盖晶体管元件250、微型发光二极管200以及部分的电路基板100,且具有重叠于多个微型发光二极管200的多个开口pla。透明导电层cl覆盖平坦层pl并延伸入这些开口pla内以形成与多个微型发光二极管200电性接触的第二电极e2。换句话说,本实施例的第二电极e2是以共电极(common electrode)的形式来实施。

81.进一步而言,也是经由巨量转移制程并接合至电路基板100上的晶体管元件250可具有源极se2、漏极de2、栅极ge2以及半导体图案sc2,其中源极se2和漏极de2电性连接于半导体图案sc2。特别注意的是,源极se2、漏极de2与栅极ge2可位于半导体图案sc2与电路基板100之间,但不以此为限。在本实施例中,晶体管元件250还可选地具有接垫p1与接垫p2,且接垫p1与接垫p2贯穿晶体管元件250的栅绝缘层gi2以分别电性连接源极se2与漏极de2。在本实施例中,晶体管元件250是经由接垫p1、接垫p2和栅极ge2分别与接合垫bp2a、接合垫bp2b和接合垫bp2c的接合关系而电性连接电路基板100,但不以此为限。

82.特别说明的是,由于晶体管元件250的半导体图案sc2的材质可包括多晶硅(polysilicon)、单晶硅(single crystalline silicon)或其他高电子迁移率(electron mobility)的材料,因此,晶体管元件250可具有较高的电子迁移率,例如电子迁移率高于100cm2/v

·

s的晶体管元件,有助于提升微型发光二极管面板10在高频驱动时的操作电性。然而,本发明不限于此,根据其他实施例,半导体图案sc2的材质也可包括低温多晶硅(ltps);也就是说,晶体管元件250也可以是低温多晶硅薄膜晶体管(ltps tft)或微晶硅薄膜晶体管(micro

‑

si tft)。更具体地说,在一实施例中,包含低温多晶硅的晶体管元件,其

电子迁移率可高于50cm2/v

·

s。

83.请同时参照图3,在本实施例中,电路基板100的像素电路pc为2t1c的架构,例如包含一个经由转移接合至基板101上的晶体管元件250、形成在基板101上的一个薄膜晶体管150和一个存储电容器c1。其中,晶体管元件250的控制端(例如栅极ge2端)电性连接存储电容器c1的电容电极c1b,晶体管元件250的第一端(例如源极se2端)电性连接第三信号线sl3以接收一系统高电压vdd,晶体管元件250的第二端(例如漏极de2端)电性连接微型发光二极管200的阳极(例如第一电极e1)。微型发光二极管200的阴极(例如第二电极e2)连接至一系统低电压vss或接地。薄膜晶体管150的控制端(例如栅极ge1端)电性连接第一信号线sl1以接收一栅极驱动信号scan,薄膜晶体管150的第一端(例如源极se1端)电性连接第二信号线sl2以接收一图像数据vdata,薄膜晶体管150的第二端(例如漏极de1端)电性连接存储电容器c1的电容电极c1b和晶体管元件250的控制端。

84.举例而言,在一显示周期内,像素电路pc的驱动可分为两阶段,分别为数据写入阶段和发光阶段。在数据写入阶段,薄膜晶体管150会被开启,使图像数据vdata能写入存储电容器c1。在完成图像数据vdata的写入后,关闭薄膜晶体管150,而晶体管元件250会根据存储电容器c1的写入电压值调整流经微型发光二极管200的驱动电流大小,以驱使微型发光二极管200发出具有对应光强度的光线。在显示周期内,不同的像素电路pc会依序被致能而发出图像光线,并且通过人眼的视觉暂留效应来达到显示的效果。

85.由于薄膜晶体管150是直接在基板101上以半导体制程制作而成,具有较均匀的电性表现,因此可作为像素电路pc中用于控制图像数据vdata写入存储电容器c1的开关(switch)晶体管。另一方面,虽然在本实施例中,薄膜晶体管150的电子迁移率低于晶体管元件250的电子迁移率,但薄膜晶体管150在关闭时的漏电流却较晶体管元件250来得低。另外,晶体管元件250可作为像素电路pc中用于控制流经微型发光二极管200的电流大小的驱动(drive)晶体管。举例来说,薄膜晶体管150的半导体图案sc1和晶体管元件250的半导体图案sc2的电子迁移率差值可大于30cm2/v

·

s。

86.换句话说,晶体管元件250具有可高频操作的特性,而薄膜晶体管150具有稳定的电流操控特性。因此,通过这两种晶体管的搭配使用,除了可增加像素电路pc的设计裕度外,还可提升像素电路pc的操作电性,进而增加微型发光二极管面板10的可靠度。从另一观点来说,由于这两种晶体管的电性差异较大,所需的制程条件也不大一样,因此,将其中一种晶体管在他处先进行制作后再进行转移,可增加整体制程的弹性并确保显示面板的良率与显示质量。

87.举例来说,在本实施例中,晶体管元件250为单晶硅或多晶硅薄膜晶体管,而薄膜晶体管150为金属氧化物晶体管或非晶硅薄膜晶体管。由于单晶硅或多晶硅薄膜晶体管的制程温度较金属氧化物晶体管或非晶硅薄膜晶体管来得高,因此,在他处先以高温制程进行晶体管元件250的制作,可避免电路基板100上的其他元件(例如薄膜晶体管150)在高温制程中劣化而影响电性。换句话说,在提升像素电路pc的操作电性的同时,还能确保整体的生产良率。

88.以下将针对微型发光二极管面板10的制造流程进行示例性地说明。请参照图1及图2,首先,于基板101上制作多条第一信号线sl1、多条第二信号线sl2、多条第三信号线sl3、多个薄膜晶体管150、多个接合垫bp1以及多个接合垫bp2,以形成具有多个像素电路pc

的电路基板100,其中这些薄膜晶体管150电性连接这些第一信号线sl1和这些第二信号线sl2,且这些接合垫bp2的一部分电性连接这些第三信号线sl3。

89.多个晶体管元件250则是在另一基板上进行制作。请参照图4a及图4b,首先,形成半导体材料基板35。详细而言,在一载板31形成牺牲层32。在另一硅晶圆40形成例如包括单晶硅材料层41、氢掺杂晶硅材料层41d与无机绝缘层42的堆叠结构;也即,硅晶圆40可以是多层半导体材料层与无机绝缘层42的多层堆叠结构。特别说明的是,氢掺杂晶硅材料层41d可选地位于单晶硅材料层41较靠近无机绝缘层42的区域内。换句话说,单晶硅材料层41位于氢掺杂晶硅材料层41d与无机绝缘层42之间的部分可形成一单晶硅薄膜。

90.举例而言,本实施例的半导体材料基板35是通过将硅晶圆(silicon wafer)40接合于磊晶基板(epitaxial substrate)30上来形成。更具体地说,在形成半导体材料基板35的过程中,硅晶圆40是通过无机绝缘层42与牺牲层32的接合关系而连接于磊晶基板30。在硅晶圆40与磊晶基板30接合后,可进行高温制程使氢掺杂晶硅材料层41d起泡(blistering)并剥离(peeling)致使单晶硅材料层41位于氢掺杂晶硅材料层41d相对两侧的两部分彼此分离开来。接着,可进一步将单晶硅材料层41仍连接于无机绝缘层42的部分进行化学机械研磨(chemical mechanical polishing,cmp)制程以形成半导体材料基板35的半导体材料层。更详细来说,控制氢掺杂晶硅材料层41d的深度位置可初步控制单晶硅材料层41的厚度,再通过化学机械研磨较精准地控制半导体材料层的厚度。然而,本发明不限于此,根据其他实施例,半导体材料基板也可通过磊晶成膜的方式于磊晶基板上形成半导体材料层。

91.在本实施例中,载板31例如是蓝宝石(sapphire)基板、玻璃基板、硅晶圆(silicon wafer)基板、碳化硅(silicon carbide)基板或高分子基板,但本发明不以此为限。在本实施例中,牺牲层32的材料可包括氮化镓(gan)、氧化硅、或氮化硅。无机绝缘层42的材质包括氧化硅(sio2)、氮化硅(sinx)、氮氧化硅(sioxny;x>y)、氧氮化硅(sinxoy;x>y)、或其他适合的无机绝缘材料。

92.接着,于半导体材料基板35上形成多个晶体管元件250,如图4b所示。同时参照图2,举例而言,形成晶体管元件250的步骤可包括将半导体材料层与无机绝缘层42进行图案化制程以形成多个半导体图案sc2与多个绝缘图案42p、形成源极se2与漏极de2、形成栅绝缘层gi2以及形成栅极ge2。基于导电性的考虑,源极se2、漏极de2与栅极ge2的材料一般是使用金属材料。然而,本发明不限于此,根据其他的实施例,源极se2、漏极de2与栅极ge2也可使用其他导电材料,例如:合金、金属材料的氮化物、金属材料的氧化物、金属材料的氮氧化物、或其他合适的材料、或是金属材料与其他导电材料的堆叠层。

93.在本实施例中,由于绝缘图案42p与半导体图案sc2是在同一道微影蚀刻制程中所形成,绝缘图案42p在载板31的法线方向上可切齐半导体图案sc2。也即,绝缘图案42p可完全地重叠于半导体图案sc2。然而,本发明不限于此,根据其他实施例,无机绝缘层42也可选地与栅绝缘层gi2同时进行微影蚀刻制程以形成多个绝缘图案。进一步而言,形成晶体管元件250的步骤还可包括形成多个接垫,例如接垫p1与接垫p2,其中接垫p1与接垫p2贯穿栅绝缘层gi2以分别电性连接源极se2与漏极de2,但本不以此为限,接垫也可在后续转移制程才制作。在本实施例中,接垫p1、接垫p2与栅极ge2的材质可选地相同;也就是说,接垫p1、接垫p2与栅极ge2可属于同一膜层,但不以此为限。

94.微型发光二极管面板10的制造方法更包括:于又一基板上形成多个微型发光二极管200。首先,于一磊晶基板上磊晶形成第二型半导体材料层(未示出)、发光材料层(未示出)、第一型半导体材料层(未示出)的磊晶结构薄膜以及电极层(未示出)。接着,对第二型半导体材料层、发光材料层、第一型半导体材料层以及电极层进行蚀刻步骤(即图案化制程)以形成多个微型发光二极管200的多个磊晶结构和多个第一电极e1,其中磊晶结构是由第一型半导体材料层图案化而成的第一型半导体层211、由发光材料层图案化而成的发光层212以及由第二型半导体材料层图案化而成的第二型半导体层213所堆叠而成。

95.请参照图4d至图4e,在形成晶体管元件250后,可选地先将这些晶体管元件250自载板31转移至暂时基板,再利用此暂时基板将这些晶体管元件250转移并接合至电路基板100,但不以此为限。在其他实施例中,晶体管元件250也可直接转移至电路基板100。在本实施例中,晶体管元件250是经过两次的转移制程转置到电路基板100上。

96.详细而言,在晶体管元件250的转移过程中,先利用具有黏着层的载板结构(未示出)将晶体管元件250暂时性地固着于载板结构。过程中,可移除牺牲层32使这些晶体管元件250与载板31分离开来。举例而言,可采用雷射剥离(laser lift off,llo)的方式移除牺牲层32,但本发明不以此为限。在其他实施例中,也可于载板31上形成固定结构,此固定结构适于将多个晶体管元件250暂时性地固定于载板31上。在载板结构黏取晶体管元件250后的抬升过程中,此固定结构可轻易地被破坏而致使晶体管元件250脱离载板31。举例而言,黏着层的材质可包括黏性材料。黏性材料例如是有机材料(例如苯并环丁烯(benzocyclobutene)、酚醛树脂(phenol formaldehyde resin)、环氧树脂(epoxy resin)、聚异戊二烯橡胶(polyisoprene rubber)或其组合)、无机材料(例如氧化硅、氮化硅、氮氧化硅、或其组合)、或热变质材料(例如冷脆材料、热熔性材料、光阻材料、或其组合)。黏着层可通过与晶体管元件250的黏着关系来转置(转移放置)晶体管元件250,但本发明不以此为限。

97.接着,再利用可选择性转移的载板结构80的转移部81提取载板结构上的晶体管元件250,且晶体管元件250通过绝缘图案42p与转移部81的黏接关系而固定于载板结构80上(如图4d所示)。载板结构80可选地翻转并将这些晶体管元件250转置到电路基板100上(如图4e所示)。此时,有别于晶体管元件250与绝缘图案42p于载板31上的配置方式(如图4b所示),晶体管元件250可选地位于电路基板100与绝缘图案42p之间,但不以此为限。值得一提的是,由于晶体管元件250远离电路基板100的一侧设有绝缘图案42p,在后制程中,无需形成额外的绝缘层来避免其他导电膜层与晶体管元件250电性短路,有助于降低生产成本。在其他实施例中,晶体管元件250的转置技术所使用的提取方式也可包括静电力(electrostatic force)或凡德瓦力(van der waals force)等方式。

98.请参照图4c及图4e,在形成多个微型发光二极管200后,可将这些微型发光二极管200自晶圆基板60转移并接合至电路基板100。在本实施例中,微型发光二极管200和晶体管元件250可经由多个焊料凸块sb与电路基板100的多个接合垫电性接合,其中焊料凸块sb例如是由铟、锡等导电材料制作而成,但不以此为限。

99.举例而言,微型发光二极管200可通过载板结构80a的转移部81a而被转置到电路基板100上两相邻的晶体管元件250之间的区域。换句话说,多个晶体管元件250与多个微型发光二极管200可沿第二信号线sl2的延伸方向交替排列于电路基板100上(如图1所示)。根

据其他实施例,两相邻的晶体管元件250之间也可设有两个以上的微型发光二极管200。需说明的是,本发明并不以附图揭示内容而加以限制载板结构上的多个转移部的配置方式。在其他实施例中,载板结构的多个转移部的配置方式(例如排列周期或间距)也可根据实际产品的设计与制程需求而调整。

100.请参照图2,在多个微型发光二极管200和多个晶体管元件250转置到电路基板100后,形成平坦层pl以覆盖晶体管元件250与微型发光二极管200,其中平坦层pl具有重叠于多个微型发光二极管200的多个开口pla。在本实施例中,平坦层pl的材质可包括无机材料(例如:氧化硅、氮化硅、氮氧化硅、其它合适的材料、或上述至少两种材料的堆叠层)、有机材料、或其它合适的材料、或上述之组合。接着,于平坦层pl上形成透明导电层cl,其中透明导电层cl覆盖平坦层pl并延伸入平坦层pl的这些开口pla以电性连接多个微型发光二极管200。于此,便完成本实施例的微型发光二极管面板10。

101.特别说明的是,在本实施例的微型发光二极管面板10的制造流程中,采用转移技术的构件是以晶体管元件250与微型发光二极管200进行示例性地说明,并不表示本发明以此为限制。根据其他未示出的实施例,微型发光二极管面板也可进一步包括微型集成电路(micro integrated circuit)、微型传感器(micro sensor)、具有电路的微芯片(microchip)、或其他具可控制执行预定电子功能的微型半导体,且这些微型元件也可通过前述的转置方式进行转移。

102.以下将列举另一些实施例以详细说明本公开,其中相同的构件将标示相同的符号,并且省略相同技术内容的说明,省略部分请参考前述实施例,以下不再赘述。

103.图5是本发明的第二实施例的微型发光二极管面板的剖视示意图。请参照图5,本实施例的微型发光二极管面板10a与图2的微型发光二极管面板10的差异在于:晶体管元件与微型发光二极管的构型不同。具体而言,微型发光二极管面板10a的晶体管元件250a例如是金氧半场效晶体管(mosfet)的结构。举例来说,晶体管元件250a可包括半导体图案scp1、scp2、源极se2、漏极de2、栅极ge2和氧化物层ol。半导体图案scp2对应源极se2和漏极de2设置并与分别电性连接,且位于栅极ge2和氧化物层ol的相对两侧。氧化物层ol设置在半导体图案scp1和栅极ge2之间。

104.在本实施例中,半导体图案scp1、scp2的材料例如是经过离子布植的单晶硅,并通过不同的元素掺杂来形成不同电性的晶体管;也就是说,晶体管元件250a可以是nmos晶体管,但不以此为限。在其他实施例中,也可以是p型半导体;或是,晶体管元件250a可以是多个晶体管元件的集合而形成cmos晶体管元件。

105.另一方面,本实施例的微型发光二极管面板10a的微型发光二极管200b例如是覆晶式(flip

‑

chip type)的结构,详细来说,本实施例的微型发光二极管200b的第一电极e1a与第二电极e2a形成在磊晶结构的同一侧,并接合于电路基板100上的不同接合垫bp1上。第一电极e1a与第二电极e2a贯穿覆盖磊晶结构的绝缘层220以分别电性连接磊晶结构的第一型半导体层211与第二型半导体层213。

106.图6是本发明的另一实施例的像素电路的电路简图。请参照图6,本实施例的像素电路pc

‑

a与图3的像素电路pc的差异在于:像素电路pc

‑

a为6t2c的架构。举例来说,在本实施例中,像素电路pc

‑

a可包括两个薄膜晶体管150a、四个晶体管元件250b、存储电容器c1

‑

a和补偿电容器c2。其中,四个晶体管元件251~254与微型发光二极管200是在他处制作完成

后才转移并接合至电路基板的多个接合区,例如:接合区ba1、接合区ba2和接合区ba3。

107.详细而言,薄膜晶体管151的控制端接收栅极驱动信号scan1,薄膜晶体管151的第一端接收一重置信号vint,而薄膜晶体管151的第二端耦接晶体管元件253的控制端、存储电容器c1

‑

a的第一端、补偿电容器c2的第一端以及薄膜晶体管152的第一端。存储电容器c1

‑

a的第二端和晶体管元件252的第一端耦接至一系统高电压vdd。晶体管元件252的第二端耦接晶体管元件253的第一端和晶体管元件254的第二端。晶体管元件253的第二端耦接薄膜晶体管152的第二端和晶体管元件251的第一端。晶体管元件254的第一端接收一图像数据vdata,而晶体管元件254的控制端接收栅极驱动信号scan2。晶体管元件251的控制端和晶体管元件252的控制端接收一发光信号em。晶体管元件251的第二端耦接微型发光二极管200的第一端。薄膜晶体管152的控制端耦接补偿电容器c2的第二端和晶体管元件254的控制端。微型发光二极管200的第二端耦接至一系统低电压vss。

108.在本实施例中,像素电路pc

‑

a的操作流程可区分为三个阶段,分别是重置阶段、数据写入阶段以及发光阶段。其中,晶体管元件252、晶体管元件253、晶体管元件254和存储电容器c1

‑

a为像素电路pc

‑

a的驱动单元,用以在数据写入阶段将图像数据vdata写入存储电容器c1

‑

a以及在发光阶段控制流经微型发光二极管200的驱动电流。晶体管元件251为像素电路pc

‑

a的发光控制单元,用以在发光阶段将来自驱动单元的驱动电流传导至微型发光二极管200。

109.薄膜晶体管151为像素电路pc

‑

a的重置单元,用以在重置阶段初始化驱动单元的存储电容器c1

‑

a的第一端的电压。补偿电容器c2和薄膜晶体管152为像素电路pc

‑

a的补偿单元,用以在发光阶段调整流经微型发光二极管200的驱动电流。驱动单元耦接于重置单元与发光控制单元之间,且补偿单元耦接发光控制单元与驱动单元之间。

110.特别一提的是,为了满足像素电路pc

‑

a中不同单元的操作电性需求,各个电路单元所使用的晶体管种类可不同。举例来说,在本实施例中,重置单元和补偿单元的开关元件可以选用电子迁移率较低但漏电流较小的薄膜晶体管150a,驱动单元和发光控制单元的开关元件可以选用电子迁移率较高但漏电流较高的晶体管元件250b,但不以此为限。

111.通过这两种晶体管的搭配使用,除了可增加像素电路pc

‑

a的设计裕度外,还可提升像素电路pc

‑

a的操作电性,进而提升微型发光二极管面板的可靠度。从另一观点来说,由于这两种晶体管的电性差异较大,所需的制程条件也不大一样,因此,将其中一种晶体管在他处先进行制作后再进行转移,可增加整体制程的弹性。换句话说,在提升像素电路pc

‑

a的操作电性的同时,还能确保整体的生产良率。

112.图7是本发明的第三实施例的微型发光二极管面板的剖视示意图。图8是图7的微型发光二极管面板的像素电路的电路简图。请参照图7,本实施例的微型发光二极管面板10b与图2的微型发光二极管面板10的主要差异在于:微型发光二极管面板10b的微型发光二极管200a和晶体管元件251b是在转移制程中同时接合到电路基板100上。

113.在本实施例中,部分的晶体管元件250c和微型发光二极管200a可制作在同一半导体基板210上以形成转移单元tu。举例来说,微型发光二极管面板10b的制造方法还可选地包括,于同一磊晶基板上形成一半导体基板210、晶体管元件250c和微型发光二极管200a,其中晶体管元件250c与微型发光二极管200a形成于半导体基板210内,且晶体管元件250c与微型发光二极管200a的转移接合步骤包括半导体基板210的转移。

114.特别注意的是,微型发光二极管200a的第一电极e1a和第二电极e2a是位在磊晶结构的同一侧。更具体地说,本实施例的微型发光二极管200a例如是覆晶式微型发光元件。晶体管元件250c具有第一型半导体层scl1、第二型半导体层scl2、源极se2、漏极de2与栅极ge2。源极se2、漏极de2与栅极ge2位于第一型半导体层scl1背离第二型半导体层scl2的一侧。

115.转移单元tu还设有覆盖半导体基板210、晶体管元件250c和微型发光二极管200a的绝缘层220。微型发光二极管200a的第一电极e1a和第二电极e2a贯穿绝缘层220以分别电性连接第一型半导体层211和第二型半导体层213。晶体管元件250c的源极se2和漏极de2贯穿绝缘层220以电性连接第一型半导体层scl1的不同两区。

116.举例来说,第一型半导体层scl1和第二型半导体层scl2分别是algan层和gan层,而这两个半导体层的异质接面能形成二维电子气(two

‑

dimensional electron gas,2deg)。在2deg中,电子可具有例如400cm2/v

·

s至800cm2/v

·

s的高迁移率。也就是说,本实施例的晶体管元件250c为高电子迁移率晶体管(high electron mobility transistor,hemt),适用于高频与高功率的应用。由于本实施例的薄膜晶体管150b相似于图2的薄膜晶体管150,因此详细的说明请参见前述实施例的相关段落,于此便不再重述。

117.请同时参照图8,在本实施例中,微型发光二极管面板10b的像素电路pc

‑

b为7t1c的架构。举例来说,像素电路pc

‑

b可包括三个薄膜晶体管150b、四个晶体管元件250c、存储电容器c1

‑

b以及微型发光二极管200a。其中,四个晶体管元件251b~254b与微型发光二极管200a是在他处制作完成后才转移并接合至电路基板100a的多个接合区,例如:接合区ba2

‑

a和接合区ba3

‑

a。特别说明的是,相似于晶体管元件251b和微型发光二极管200a,晶体管元件252b、晶体管元件253b和晶体管元件254b也可在转移制程中同时接合至电路基板100上。也就是说,这些晶体管元件252b~254b可形成在同一个半导体基板上以形成另一个转移单元,但不以此为限。

118.在本实施例中,晶体管元件251b的控制端接收栅极驱动信号scan1,晶体管元件251b的第一端耦接薄膜晶体管152b的第一端,并且接收一重置信号vint,而晶体管元件251b的第二端耦接薄膜晶体管151的第二端和微型发光二极管200a的第一端(即第一电极e1a端)。晶体管元件252b的控制端耦接晶体管元件254b,并接收栅极驱动信号scan2,晶体管元件252b的第一端耦接薄膜晶体管151的第一端和晶体管元件253b的第二端,晶体管元件252b的第二端耦接晶体管元件253b的控制端、薄膜晶体管152b的第二端和存储电容器c1

‑

b的第一端。晶体管元件253b的第一端耦接晶体管元件254b的第二端和薄膜晶体管153的第二端。晶体管元件254b的第一端接收一图像数据vdata。微型发光二极管200a的第二端(即第二电极e2a端)耦接至一系统低电压vss。薄膜晶体管151的控制端耦接薄膜晶体管153的控制端,并接收发光信号em。薄膜晶体管152b的控制端接收栅极驱动信号scan1。薄膜晶体管153的第一端耦接存储电容器c1

‑

b的第二端和一系统高电压vdd。

119.在本实施例中,像素电路pc

‑

b的操作流程可区分为三个阶段,分别是重置阶段、数据写入阶段以及发光阶段。其中,晶体管元件253b、晶体管元件254b、薄膜晶体管153和存储电容器c1

‑

b为像素电路pc

‑

b的驱动单元,用以在数据写入阶段将图像数据vdata写入存储电容器c1

‑

b以及在发光阶段控制流经微型发光二极管200a的驱动电流。薄膜晶体管151为像素电路pc

‑

b的发光控制单元,用以在发光阶段将来自驱动单元的驱动电流传导至微型发

光二极管200a。

120.晶体管元件251b和薄膜晶体管152b为像素电路pc

‑

b的重置单元,用以在重置阶段初始化驱动单元的存储电容器c1

‑

b的第一端的电压。晶体管元件252b为像素电路pc

‑

b的补偿单元,用以在发光阶段调整流经微型发光二极管200a的驱动电流。驱动单元耦接于重置单元与发光控制单元之间,且补偿单元耦接发光控制单元与驱动单元之间。

121.通过薄膜晶体管150b和晶体管元件250c的搭配使用,除了可增加像素电路pc

‑

b的设计裕度外,还可提升像素电路pc

‑

b的操作电性,进而提升微型发光二极管面板10b的可靠度。从另一观点来说,由于这两种晶体管的电性差异较大,所需的制程条件也不大一样,因此,将其中一种晶体管在他处先进行制作后再进行转移,可增加整体制程的弹性。换句话说,在提升像素电路pc

‑

b的操作电性的同时,还能确保整体的生产良率。

122.综上所述,在本发明一实施例的微型发光二极管面板及其制造方法中,用于驱动多个微型发光二极管的电路基板设有两种晶体管。这两种晶体管具有明显不同的电子迁移率,分别为薄膜晶体管和晶体管元件。其中,薄膜晶体管形成在电路基板的制作过程中,而晶体管元件则是在他处制作完成后才转移接合至电路基板上。因此,能增加微型发光二极管面板的制程弹性和设计裕度。此外,通过特性截然不同的两种晶体管的设置还可提升像素电路的操作电性,进而增加微型发光二极管面板的可靠度(reliability)。

123.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。