1.本实用新型涉及汽车技术领域,特别涉及到一种汽车前端框架结构。

背景技术:

2.传统的汽车车身结构中,前端框架包括与车宽方向平行的上、下水箱横梁,上、下水箱横梁的两端设置有左、右前舱前立柱,上、下水箱横梁与左、右前舱前立柱构成矩形框架结构用于装载汽车散热模块、大灯、水箱等部件,左、右前舱前立柱与左、右纵梁的前端连接,构成了汽车前端框架结构。

3.水箱上横梁需要承载散热器模块,需要足够的结果强度由于抗弯和抗扭。现有的水箱上横梁多是通过的两块u型板重叠连接形成空腔提高结构强度,但上述方式在连接前定位不够准确,对两块u型板施加的预应力不同导致两块u型板重叠的区域大小不同,固定连接后内部u型板以具有回弹趋势,存在变形风险。

技术实现要素:

4.本实用新型的目的在于:提供一种结构强度更好,承载能力强,便于加工成型且成品质量更好的汽车前端框架结构。

5.为了实现上述目的,本实用新型采用的技术方案为:

6.一种汽车前端框架结构,包括沿车宽方向设置的水箱安装上横梁和水箱安装下横梁,竖向设置在所述水箱安装上横梁和所述水箱安装下横梁两端的前舱前立柱,所述水箱安装上横梁、所述水箱安装下横梁和两个所述前舱前立柱连接构成整体呈矩形的框架结构,其特征在于,所述水箱安装上横梁包括上板和下板,所述上板呈l型,所述下板设置在所述上板内侧,所述下板包括开口朝向所述上板开口设置的l型主体部,所述l型主体部两端具有向外折弯的定位连接段,所述定位连接段与所述上板的外端贴合并连接固定,所述上板与所述下板合围形成空腔,所述空腔横截面呈矩形。

7.作为优选,还包括散热器托架,所述散热器托架呈u型,所述散热器托架竖向设置在所述水箱安装上横梁的下方。

8.作为优选,所述散热器托架与所述水箱安装上横梁焊接固定。

9.作为优选,所述上板开口朝向斜后方设置,所述散热器托架连接在所述下板的l型主体部上;所述上板朝前的一侧板面上连接有向前设置的安装支架。

10.作为优选,所述上板的长度大于所述下板的长度,所述前舱前立柱上端伸入所述上板内侧与所述上板和所述下板连接。

11.作为优选,还包括与所述前舱前立柱连接的纵梁前段,所述纵梁前段沿车长方向向后设置,所述纵梁前段的前端向后间隔设置有前防撞梁连接板和前立柱加强连接件,所述前防撞梁连接板和前立柱加强连接件沿车宽方向向内设置,所述前舱前立柱设置在所述前防撞梁连接板和前立柱加强连接件之间,所述前舱前立柱整体呈“匚”型设置,两个所述前舱前立柱的开口端向背设置,所述前防撞梁连接板和所述前立柱加强连接件分别与所述

前舱前立柱的两个侧板面连接固定。

12.作为优选,所述前立柱加强连接件为平行所述前防撞梁连接板设置的板件。

13.本实用新型公开了一种汽车前端框架结构,上述公开的水箱安装上横梁结构结构强度好,相对于传统结构拥有更大的截面面积,抗扭和抗弯性能更好,且上板和下板的设置方便实现焊接前的定位,确保成品质量更佳。

附图说明

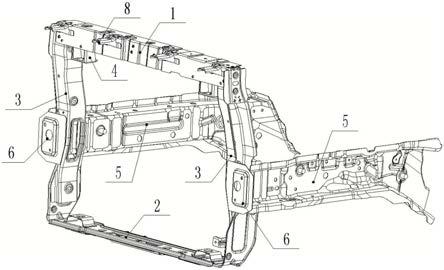

14.图1是本实用新型实施例所公开的一种汽车前端框架结构的轴测图;

15.图2是本实用新型实施例所公开的一种汽车前端框架结构的主视图;

16.图3是图2中a

‑

a的剖视图;

17.图4是图2沿中心剖开的右视图;

18.图5是散热器托架的结构示意图。

19.其中:1为水箱安装上横梁、101为上板、102为下板、2为水箱安装下横梁、3为前舱前立柱、4为散热器托架、5为纵梁前段、6为前防撞梁连接板、7为前立柱加强连接件、8为安装支架。

具体实施方式

20.下面结合附图,对本实用新型作详细的说明。

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

22.请参见图1

‑

5,本实施例公开一种汽车前端框架结构,包括沿车宽方向设置的水箱安装上横梁1和水箱安装下横梁2,竖向设置在水箱安装上横梁1和水箱安装下横梁2两端的前舱前立柱3,水箱安装上横梁1、水箱安装下横梁2和两个前舱前立柱3连接构成整体呈矩形的框架结构,水箱安装上横梁1包括上板101和下板102,上板101呈l型,下板102设置在上板101内侧,下板102包括开口朝向上板101开口设置的l型主体部,l型主体部两端具有向外折弯的定位连接段,定位连接段与上板101的外端贴合并连接固定,上板101与下板102合围形成空腔,空腔横截面呈矩形。

23.这样,上述公开的水箱安装上横梁结构结构强度好,相对于传统结构矩形空腔拥有更大的截面面积,抗扭和抗弯性能更好,下板折弯设置的定位连接段结构方便实现连接前的快速定位,方便焊接加工。确保成品质量更佳。

24.在本实施例中,还包括散热器托架4,散热器托架4呈u型,散热器托架4竖向设置在水箱安装上横梁1的下方,散热器托架4与水箱安装上横梁1焊接固定。

25.这样,散热器托架结构形式由传统的“l”形改为“u”形,避免水箱安装支架出现长悬臂结构,减少水箱支架因水箱抖动疲劳开裂的风险。并且由原有的螺接改成焊接,减少了制造成本。

26.在本实施例中,上板101开口朝向斜后方设置,散热器托架4连接在下板102的l型主体部上;上板101朝前的一侧板面上连接有向前设置的安装支架8。

27.这样,现有结构中上板朝前的一侧板面用于安装散热器上托架,本方案中散热器

托架设置在下方,上板朝前的一侧板面设置的安装支架方便水箱安装上横梁与其它结构连接。

28.在本实施例中,上板101的长度大于下板102的长度,前舱前立柱3上端伸入上板101内侧与上板101和下板102连接。

29.这样,确保端部连接强度。

30.在本实施例中,还包括与前舱前立柱3连接的纵梁前段5,纵梁前段5沿车长方向向后设置,前舱前立柱的前端向后间隔设置有前防撞梁连接板6和前立柱加强连接件7,前防撞梁连接板6和前立柱加强连接件7沿车宽方向向内设置,前舱前立柱3设置在前防撞梁连接板6和前立柱加强连接件7之间,前舱前立柱3整体呈“匚”型设置,两个前舱前立柱3的开口端向背设置,前防撞梁连接板6和前立柱加强连接件7分别与前舱前立柱3的两个侧板面连接固定。

31.这样,上述设置改变了现有的前舱前立柱与纵梁前段的连接方式,在确保连接强度的情况下,改变了原有前舱前立柱的底板与纵梁前段直接贴靠塞焊的方式,避免了塞焊导致的前舱前立柱变形。

32.在本实施例中,前立柱加强连接件7为平行前防撞梁连接板6设置的板件。

33.这样,前舱前立柱的底板与纵梁前段在合围构成空腔,提高了结构强度与扭转刚度。同时本方案中可以通过改变前舱前立柱3的两个侧板面的宽度尺寸来改变其前防撞梁连接板6和前立柱加强连接件7的重合部位宽度,兼顾尺寸和连接强度。

34.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。