1.本发明属于尾气处理技术领域,具体涉及一种氰胺工艺尾气回收利用工艺。

背景技术:

2.以尿素、三聚氰胺、氨和二氧化碳等为原料,可以生产单氰胺或双氰胺。

3.例如以尿素为原料发生如下反应:

4.2(nh2)2co(尿素)

→

nh2cn(单氰胺) 2nh3(氨) co2(二氧化碳)

5.2nh2cn(单氰胺)

→

(nh2)2cncn(双氰胺)

6.例如以三聚氰胺为原料发生如下反应:

7.c3h6n6(三聚氰胺)

→

3nh2cn(单氰胺)

8.尿素作为原料直接会生成氨和二氧化碳气,尿素原料往往用氨和/或二氧化碳作为载气送入反应器;以三聚氰胺液体或固体作为原料,一般也会用氨和/或二氧化碳作为载气送入反应器;还可以用三聚氰胺生产过程中的工艺气,含有气态三聚氰胺、氨和二氧化碳的混合气,作为单氰胺/双氰胺生产原料;如果直接以氨和二氧化碳作为原料,转化率也不会是百分之百。综上所述的各种单氰胺/双氰胺生产方案,在分离产品单氰胺/双氰胺后,都会产生工艺尾气。

9.氨气是恶臭型污染物,不能直接放空,二氧化碳则涉及碳排放指标问题,不能随便排放。所以工艺尾气必须处理。

10.想要处理该工艺尾气,面临几个难点:虽然主要成分是二氧化碳和氨,但氰酸、异氰酸、单氰胺、双氰胺、三聚氰胺、尿素等物质也存在,需同时处理;工艺尾气中既有酸性物质又有碱性物质,如果单纯用水吸收,则两者相互促进吸收,只会得到一个混合溶液,在环保上相当于氨氮超标的废水,而且工艺尾气压力较低,一般在0.05~0.5mpa,在此压力下用水无法完全吸收氨气,会产生含氨尾气,不符合废气排放标准;如果专门准备酸性液体和碱性液体,比如专利cn105984888用成本较高的稀硫酸和氢氧化钠溶液,分别吸收工艺尾气中的氨和二氧化碳,生成硫酸铵和碳酸钠溶液,虽然氨氮达标,但这两个盐溶液无利用价值,经济上完全不划算。

技术实现要素:

11.本发明的目的在于提供一种氰胺工艺尾气回收利用工艺,解决现有技术中如果专门准备酸性液体和碱性液体处理为期成本较高,经济价值差等技术问题。

12.本发明公开了一种氰胺工艺尾气回收利用工艺,包括以下步骤:

13.s1.吸酸工段,以碱性或中性液体吸收工艺尾气中的酸性成分,得到吸收液和未吸收气体;

14.s2.氨纯化液化工段,从吸酸工段未吸收气体中,获取高纯度液态氨;

15.s3.碳解吸工段,使吸酸工段吸收液中释放高纯度二氧化碳气体,并获得碱性液体。

16.进一步的,所述吸酸工段中吸收压力0.2~0.4mpa,未吸收气体温度20~45℃。

17.进一步的,所述吸酸工段中使用带换热功能的吸收塔,同时完成逆流吸收和移热。

18.进一步的,所述吸酸工段中使用多个有换热功能的鼓泡吸收器,并使气相物流和液相物流在多个鼓泡吸收器之间逆向流动。

19.进一步的,氨纯化液化工段先使用不饱和碱性水在低温下吸收前述未吸收气体,获得饱和碱性水,然后将饱和碱性水加至压力1.2~2.0mpa,最后使用分离塔获得高纯度液氨产品,分离塔底液体温度130~180℃,高温促进液相中氰胺等物质分解为氨和二氧化碳。

20.进一步的,所述低温温度为20~45℃。

21.进一步的,所述分离塔塔顶有回流冷凝器,塔底有再沸器,进料位置在塔中部。

22.进一步的,获得高纯度液氨产品后所述分离塔底部的不饱和碱性水继续吸收未吸收液体或返回吸酸工段使用。

23.进一步的,碳解吸工段中将前述吸酸工段获得的吸收液加压至1.3~2.8mpa,然后使用具有再沸器的精馏塔。

24.高压的好处是:

①

在此压力范围内,液相操温度可达120~190℃,吸收液仍是液态。高温促使氰胺、异氰酸等物质在液态中快速分解成氨和二氧化碳;

②

高压使氨更容易留在液相,仅有二氧化碳以气相形式从塔顶离开。精馏塔底得到碱性溶液,处于1.3~2.8mpa的高压力下,碱性溶液通过减压、蒸馏方式使绝大部分氨和二氧化碳等组分离开液相,获得较为纯净,呈中性的液体,既可吸收酸性物质,又可吸收碱性物质,可用于吸酸工段、碳解吸工段和氨纯化液化工段。进一步的,所述精馏塔内设置有多级逆流接触装置。

25.进一步的,所述逆流接触装置为装有规整填料的填料塔和/或装有多块塔板的板式塔。

26.进一步的,从所述具有再沸器的精馏塔的塔顶和塔中加入可吸收碱性物质的中性液体或不饱和碱性水,将氨气重新吸收回液相。

27.进一步的,塔底出来的碱性液体温度130~200℃,氨和二氧化碳质量比为7:1~2:1。

28.进一步的,塔底出来的碱性液体分成两股,一股去吸酸工段,一股经过减压,加热,氨和二氧化碳等几乎全部蒸出,获得中性液体,中性液体返回碳解吸工段和吸酸工段。

29.本发明的有益效果为:

30.1.使用本工艺能够获取经济性好的高品质氨产品和二氧化碳产品;

31.2.工艺尾气中的尿素、单氰胺等有机物在有利的分解条件下全部转变成为氨和二氧化碳,不浪费;

32.3.不饱和碱性水等中间物料仅在体系内部循环,不产生无用的盐类;

33.4.各工段产生的饱和碱性水、不饱和碱性水,中性溶液,碱性溶液,都可送至另外工段产生积极效果,提高另外工段的吸收效率。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅表示出了本发明的部分实施例,因此不应看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其它相关的附图。

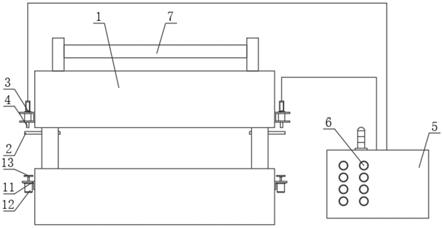

35.图1为本发明工艺流程图;

36.图2为本发明另一工艺流程图。

具体实施方式

37.需要说明的是,在不冲突的情况下,本发明中的实施方式及实施方式中的特征可以相互组合。

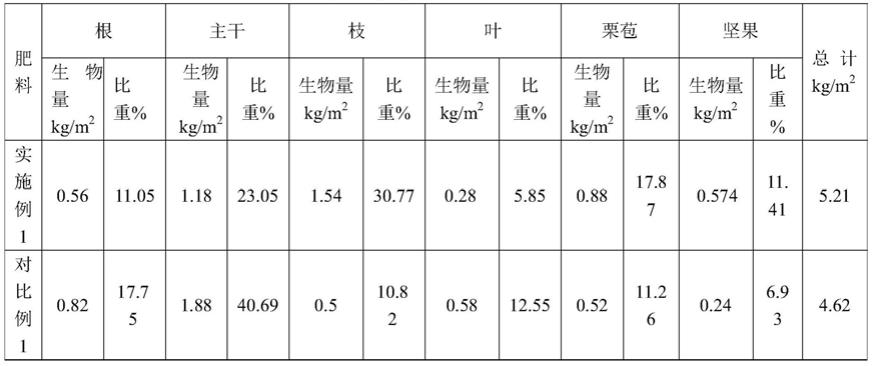

38.实施例1

39.本发明的实施方式提供了一种氰胺工艺尾气回收利用工艺,具体为尿素和载气进反应器,载气由氨和二氧化碳混合气组成。反应后分离出单氰胺,得工艺尾气,其中含量为氨44%(wt),二氧化碳52.7%(wt),单氰胺0.5%(wt),异氰酸0.8%(wt),双氰胺1.7%(wt),空气0.3%(wt)。工艺尾气进入吸酸工段,用中性液体和碱性液体吸收,吸收压力0.28mpa,未吸收气体温度35℃,水蒸汽含量1.4%(wt),酸性气体含量0.2%(wt),空气含量0.5%(wt),其余为氨;吸收液温度82℃,氨含量25%(wt),二氧化碳含量21%(wt)。单氰胺、双氰胺全部进入吸收液。吸酸工段使用吸收塔,塔顶、塔中、塔底横插多个u型换热器,内通25~32℃脱盐水作为冷却介质,控制塔定温度35℃,塔底温度82℃。

40.未吸收气体用不饱和碱性水吸收,除空气外所有物质吸收进碱性水,得到基本饱和的碱性水,用泵加压至1.5mpa,进塔式分离设备。该分离塔塔顶有回流冷凝器,塔底有再沸器,进料位置在塔中部。塔的操作压力为1.3mpa。塔下部即提馏段,氨从液相中蒸出,塔底得到不饱和碱性水,返回处理前述未吸收气体;塔上部是精馏段,塔顶得到高纯度氨气,再冷凝成液氨,纯度99.8%(wt)。

41.前述吸收液用泵加压至2.3mpa,进碳解吸工段。本实施例中的多级逆流接触装置是填料段和塔板段都配有的综合精馏塔。塔顶操作压力1.9mpa。塔顶加入中性液体。塔顶温度70℃,塔顶获得高纯度二氧化碳气,其中氨含量0.2%(wt)。塔底液相操作温度175℃,在此温度的液相中,单氰胺、双氰胺、异氰酸全部分解未氨和二氧化碳。塔底得到的碱性液体中,氨含量11%(wt),二氧化碳含量3.5%(wt)。塔底出来的碱性液体分成两股,一股去吸酸工段,一股经过减压,加热,氨和二氧化碳等几乎全部蒸出,获得中性液体,中性液体返回碳解吸工段和吸酸工段。

42.前述获得的高纯度液氨去尿素合成装置,前述获得的高纯度二氧化碳气去做食品级二氧化碳。实现了单/双氰胺工艺尾气的回收利用。

43.对比例1

44.反应和分离工段与实施例1一致,对于同样组成的工艺尾气,先穿过过量的50%(wt)稀硫酸,吸收碱性物质,尤其要把氨吸收彻底。得到以硫酸铵为主的盐溶液,以及酸性尾气。再将酸性尾气经过20%氢氧化钠溶液,吸收二氧化碳、异氰酸等酸性物质,得到以碳酸钠为主的盐溶液。最后的尾气以空气为主,残留少量二氧化碳。稀硫酸和氢氧化钠溶液价格较高,在本例中消耗量大。得到的以硫酸铵为主的盐溶液和以碳酸钠为主的盐溶液没有实际价值,而实施例1中得到了两个用途广泛的产品。

45.实施例2

46.将三聚氰胺混入载气,通入反应器a,载气成分为氨气和二氧化碳。三聚氰胺在反

应器中裂解为单氰胺。含有氨气、二氧化碳和单氰胺的气体通入反应器b,单氰胺大部分聚合为双氰胺,少部分发生副反应,变为三聚氰胺和尿素。分离出双氰胺,得到工艺尾气,其中氨42.3%(wt),二氧化碳51.7%(wt),双氰胺3.5%(wt),三聚氰胺1.1%(wt),尿素1.2%(wt),空气0.2%(wt)。工艺尾气进入吸酸工段,用碱性液体吸收,吸收压力0.35mpa,未吸收气体温度43℃,水蒸汽含量1.1%(wt),酸性气体含量0.1%(wt),空气含量0.4%(wt),其余为氨;吸收液温度87℃,氨含量24%(wt),二氧化碳含量22%(wt),双氰胺、三聚氰胺、尿素全部进入吸收液。所述吸酸工段使用三个鼓泡吸收器abc串联,碱性液体依次经过鼓泡吸收器a、b、c,工艺尾气依次经过鼓泡吸收器c、b、a,鼓泡吸收器a、b、c有换热管,用循环冷却水控制温度,依次为43、49、87℃。

47.未吸收气体用不饱和碱性水吸收,除空气外所有物质吸收进碱性水,得到基本饱和的碱性水,用泵加压至1.7mpa,经过预热器加热至160℃,进分离塔中下部。该塔底部有再沸器,顶部没有回流冷凝器。塔底得到不饱和碱性水,返回处理前述未吸收气体;塔顶得到高纯度氨气,由冷凝器冷凝成液氨,纯度99.5%(wt),一部分返回分离他塔顶作为回流液,一部分作为液氨产品。

48.前述吸收液用泵加压至1.9mpa,进碳解吸工段。本实施例中的多级逆流接触装置是填料精馏塔。塔顶操作压力1.7mpa。塔顶加入脱盐水(脱出无机盐的)。塔顶温度80℃,塔顶获得高纯度二氧化碳气,其中氨含量0.5(wt)。塔底液相操作温度168℃,在此温度的液相中,双氰胺、三聚氰胺、尿素全部分解成氨和二氧化碳。塔底得到的碱性液体中,氨含量10%(wt),二氧化碳含量2.6%(wt)。塔底出来的碱性液体去吸酸工段。

49.前述获得的高纯度液氨作为产品出售,前述获得的高纯度二氧化碳气去做小苏打装置的碳化气。实现了单/双氰胺工艺尾气的回收利用。

50.本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。