1.本发明涉及玻璃技术领域,特别是涉及一种防眩玻璃盖板及其制备方法。

背景技术:

2.防眩玻璃(anti

‑

glare glass),简称ag玻璃,是一种将玻璃表面进行特殊处理从而形成防眩光面(ag面)的玻璃,例如利用蚀刻剂来腐蚀刻制的蚀刻玻璃,有文字或图案、花纹的防眩玻璃作为装饰品美观大方,是建筑装饰常用的一种玻璃制品。通常,玻璃表面的化学蚀刻是利用酸对玻璃表面的化学侵蚀作用,即蚀刻系酸对玻璃局部进行侵蚀,而使玻璃表面呈现出一定的花纹图案,图案可以是光滑透明的,也可以是半透明的毛面。

3.随着技术的发展,防眩玻璃已经应用于手机等产品的盖板,且3d防眩玻璃在手机后盖的运用越来越广泛,因此3d防眩玻璃的品质也越来越受关注。但是,在常规玻璃盖板的制备工艺中,产品容易产生凹凸点和表面损伤等不良缺陷。

技术实现要素:

4.基于此,有必要提供一种可减少不良缺陷产生的防眩玻璃盖板方法。

5.一种防眩玻璃盖板的制备方法,包括以下步骤:

6.提供防眩玻璃,所述防眩玻璃具有防眩光面和非防眩光面;

7.将所述防眩玻璃进行热弯,所述热弯包括依次进行的预热步骤和成型步骤;

8.所述预热步骤包括依次进行的三个阶段;第一阶段:将所述非防眩光面加热至400℃~600℃,将所述防眩光面加热至400℃~600℃,时间70~150s;第二阶段:将所述非防眩光面加热至500℃~700℃,将所述防眩光面加热至580℃~620℃,时间70~150s;第三阶段:将所述非防眩光面加热至650℃~750℃,将所述防眩光面加热至620℃~680℃,时间150~450s;

9.所述成型步骤包括依次进行的两个阶段;第一阶段:将所述非防眩光面保持在630℃~730℃,将所述防眩光面保持在620℃~660℃,成型压力保持在0.4~0.6mpa,时间120~240s;第二阶段:将所述非防眩光面保持在610℃~710℃,将所述防眩光面保持在600℃~660℃,成型压力保持在0.4~0.6mpa,时间60~120s。

10.玻璃盖板的制备工艺通常是将玻璃在高温下进行软化,并施加一定的压力,使其在模具型腔内成型。但是在成型的过程中,如若采用高温工艺,在高温下防眩光面的ag粒子与模具接触易被“灼伤”,从而产生缺陷,如若采用低温高压的方式,玻璃易出现压不平的现象,且模具限位台阶易被损伤,在后续加工过程中,该缺陷会继续在产品上显现出来。本发明的制备方法对防眩玻璃的防眩光面采用低温工艺,非防眩光面则采用高温工艺,并对工艺步骤参数进行了优化,从而可保护防眩光面不被损伤,模印深度浅,易抛光,并可保证成型过程,减少模具损伤。

11.在其中一个实施例中,所述预热步骤包括依次进行的三个阶段:第一阶段:将所述非防眩光面加热至485℃~515℃,将所述防眩光面加热至485℃~515℃,时间70~150s;第

二阶段:将所述非防眩光面加热至585℃~615℃,将所述防眩光面加热至585℃~615℃,时间70~150s;第三阶段:将所述非防眩光面加热至700℃~725℃,将所述防眩光面加热至630℃~660℃,时间150~450s;

12.所述成型步骤包括依次进行的两个阶段;第一阶段:将所述非防眩光面保持在680~700℃,将所述防眩光面保持在630℃~650℃,成型压力保持在0.4~0.6mpa,时间120~240s;第二阶段:将所述非防眩光面保持在655℃~670℃,将所述防眩光面保持在600℃~630℃,成型压力保持在0.4~0.6mpa,时间60~120s。

13.在其中一个实施例中,在所述热弯的步骤之前还包括以下步骤:在所述防眩玻璃的防眩光面和非防眩光面均覆盖高温保护油墨层。

14.在其中一个实施例中,在所述防眩玻璃的防眩光面和非防眩光面覆盖的所述高温保护油墨层的厚度均为20μm~100μm。

15.在其中一个实施例中,所述高温保护油墨层通过以下步骤形成:将高温保护油墨喷涂于所述防眩玻璃的表面,然后进行烘烤。

16.在其中一个实施例中,所述高温保护油墨的喷涂速度为500mm/min~800mm/min,所述烘烤的温度为200℃~250℃,所述烘烤的时间为20~40min。

17.在其中一个实施例中,在所述热弯的步骤之后还包括以下步骤:将所述防眩玻璃表面的高温保护油墨层除去。

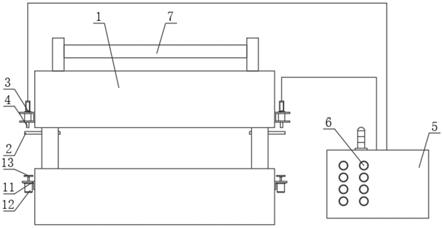

18.在其中一个实施例中,所述热弯的步骤是将所述防眩玻璃置于具有成型凸面和成型凹面的模具中进行的,且所述成型凹面与所述防眩光面接触,所述成型凸面与所述非防眩光面接触。

19.在其中一个实施例中,在所述热弯的步骤之前还包括以下步骤:使用500目~7000目的抛光海绵对所述模具的成型凸面和成型凹面进行抛光处理。

20.本发明还提供了一种防眩玻璃盖板,其根据如上所述的制备方法制备得到。

具体实施方式

21.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。

23.本发明一实施方式的防眩玻璃盖板的制备方法,包括以下步骤:

24.提供防眩玻璃,防眩玻璃具有防眩光面和非防眩光面;

25.将防眩玻璃进行热弯,热弯包括依次进行的预热步骤和成型步骤;

26.预热步骤包括依次进行的三个阶段;第一阶段:将非防眩光面加热至400℃~600℃,将防眩光面加热至400℃~600℃,时间70~150s;第二阶段:将非防眩光面加热至500℃~700℃,将防眩光面加热至580℃~620℃,时间70~150s;第三阶段:将非防眩光面加热至

650℃~750℃,将防眩光面加热至620℃~680℃,时间150~450s;

27.成型步骤包括依次进行的两个阶段;第一阶段:将非防眩光面保持在630℃~730℃,将防眩光面保持在620℃~660℃,成型压力保持在0.4~0.6mpa,时间120~240s;第二阶段:将非防眩光面保持在610℃~710℃,将防眩光面保持在600℃~660℃,成型压力保持在0.4~0.6mpa,时间60~120s。

28.玻璃盖板的制备工艺通常是将玻璃在高温下进行软化,并施加一定的压力,使其在模具型腔内成型。但是在成型的过程中,如若采用高温工艺,在高温下ag面的ag粒子与模具接触易被“灼伤”,从而产生缺陷,如若采用低温高压的方式,玻璃易出现压不平的现象,且模具限位台阶易被损伤,在后续加工过程中,该缺陷会继续在产品上显现出来。本发明的制备方法对防眩玻璃的防眩光面采用低温工艺,非防眩光面则采用高温工艺,并对工艺步骤参数进行了优化,从而可保护防眩光面不被损伤,模印深度浅,易抛光,并可保证成型过程,减少模具损伤。

29.在一个具体示例中,预热步骤包括依次进行的三个阶段;第一阶段:将非防眩光面加热至485℃~515℃,将防眩光面加热至485℃~515℃,时间70~150s;第二阶段:将非防眩光面加热至585℃~615℃,将防眩光面加热至585℃~615℃,时间70~150s;第三阶段:将非防眩光面加热至700℃~725℃,将防眩光面加热至630℃~660℃,时间150~450s;成型步骤包括依次进行的两个阶段;第一阶段:将非防眩光面保持在680~700℃,将防眩光面保持在630℃~650℃,成型压力保持在0.4~0.6mpa,时间120~240s;第二阶段:将非防眩光面保持在655℃~670℃,将防眩光面保持在600℃~630℃,成型压力保持在0.4~0.6mpa,时间60~120s。如此,工艺步骤参数为最优,可以更好地减少不良缺陷产生。

30.在一个具体示例中,热弯还包括冷却步骤,冷却步骤包括依次进行的两个阶段;第一阶段:将非防眩光面降低至500

±

100℃,将防眩光面降低至500

±

50℃,时间60~120s;第二阶段:将非防眩光面降低至400

±

100℃,将防眩光面降低至400

±

50℃,时间60~120s。如此,逐步冷却可提高制备稳定性。

31.在一个具体示例中,在热弯的步骤之前还包括以下步骤:在防眩玻璃的防眩光面和非防眩光面均覆盖高温保护油墨层。在成型的过程中,由于组成模具的粒子为密堆积的石墨颗粒,使用过程中容易掉粉,容易产生凹凸点,通过在玻璃表面覆盖一层高温保护油墨,可避免石墨颗粒直接与产品接触产生凹凸点和模具印等不良,且不会直接让模具压到ag粒子,避免损坏ag粒子。

32.在一个具体示例中,在防眩玻璃的防眩光面和非防眩光面覆盖的高温保护油墨层的厚度均为20μm~100μm,优选为40μm~70μm,从而可以较好地保护玻璃表面。

33.在一个具体示例中,热弯的步骤是将防眩玻璃置于具有成型凸面和成型凹面的模具中进行的,且成型凹面与防眩光面接触,成型凸面与非防眩光面接触。如此,通过对模具的成型凸面和成型凹面分别加热,便于对防眩玻璃的防眩光面和非防眩光面分别进行不同工艺条件的处理。

34.在一个具体示例中,在热弯的步骤之前还包括以下步骤:使用500目~7000目的抛光海绵对模具的成型凸面和成型凹面进行抛光处理,从而使模具的表面光亮,粗糙度降低,优选为2500目~3500目的抛光海绵。

35.在一个具体示例中,高温保护油墨层通过以下步骤形成:将高温保护油墨喷涂于

防眩玻璃的表面,然后进行烘烤。可选地,高温保护油墨的喷涂速度为500mm/min~800mm/min,烘烤的温度为200℃~250℃,烘烤的时间为20~40min,高温保护油和稀释剂的比例为1:1,喷嘴直径为0.4mm~0.6mm。

36.在一个具体示例中,在热弯的步骤之后还包括以下步骤:将防眩玻璃表面的高温保护油墨层除去。可选地,除去高温保护油墨层的方法为:将防眩玻璃置于5wt%~10wt%的氢氧化钠溶液中,80℃~90℃条件下浸泡5~10min。

37.在一个具体示例中,在覆盖高温保护油墨层的步骤之前还包括cnc精雕步骤和毛边抛光步骤,在除去高温保护油墨层的步骤之后还包括3d抛光步骤和清洗检验步骤。cnc精雕步骤用于雕出热弯所需的白片,包括孔、l槽等异形区域,其尺寸一般按照3d图纸的展开图进行加工,毛边抛光步骤是对cnc精雕过程中产生的毛边进行抛光,3d抛光为对防眩光面的模印进行抛光。清洗检验步骤包括使用1000倍的显微镜对ag粒子的损伤程度进行检验,目视检验大于0.35mm的凹凸点,记录抛光时间。

38.以下通过具体实施例对本发明做进一步详细的阐述。

39.实施例1

40.(1)将ag玻璃按照3d产品展开图进行cnc精雕切割,开好孔、l槽等异形区域。

41.(2)对cnc精雕后的ag玻璃进行毛边抛光处理。

42.(3)对毛边抛光后的ag玻璃进行双面喷涂高温保护油墨,膜层厚度为20μm。工艺参数如下:

43.高温保护油:稀释剂=100:100;喷嘴直径:0.4mm;喷涂速度:600mm/min;烘烤温度:220℃;烘烤时间:30min。

44.(4)用3000目的抛光海绵对待使用的模具的凸面和凹面进行抛光处理。

45.(5)将ag玻璃置于模具中进行热弯,热弯工艺如下所示。

46.预热步骤:

[0047][0048]

成型步骤和冷却步骤:

[0049][0050]

(6)对热弯后的产品进行脱油处理,脱油工艺如下:

[0051]

氢氧化钠:10wt%;温度:80℃;时间5min。

[0052]

(7)对脱油后的产品进行3d抛光处理。

[0053]

(8)使用1000倍的显微镜对ag粒子的损伤程度进行检验,且使用形貌显微镜对模印深度进行检验,记录最深的模印,目视检验大于0.35mm的凹凸点,记录抛光时间。

[0054]

实施例2

[0055]

(1)将ag玻璃按照3d产品展开图进行cnc精雕切割,开好孔、l槽等异形区域。

[0056]

(2)对cnc精雕后的ag玻璃进行毛边抛光处理。

[0057]

(3)对毛边抛光后的ag玻璃进行双面喷涂高温保护油墨,膜层厚度为50μm。工艺参数如下:

[0058]

高温保护油:稀释剂=100:100;喷嘴直径:0.4mm;喷涂速度:600mm/min;烘烤温度:220℃;烘烤时间:30min。

[0059]

(4)用3000目的抛光海绵对待使用的模具的凸面和凹面进行抛光处理。

[0060]

(5)将ag玻璃置于模具中进行热弯,热弯工艺如下所示。

[0061]

预热步骤:

[0062][0063]

成型步骤和冷却步骤:

[0064][0065]

(6)对热弯后的产品进行脱油处理,脱油工艺如下:

[0066]

氢氧化钠:10wt%;温度:80℃;时间5min。

[0067]

(7)对脱油后的产品进行3d抛光处理。

[0068]

(8)使用1000倍的显微镜对ag粒子的损伤程度进行检验,且使用形貌显微镜对模印深度进行检验,记录最深的模印,目视检验大于0.35mm的凹凸点,记录抛光时间。

[0069]

实施例3

[0070]

(1)将ag玻璃按照3d产品展开图进行cnc精雕切割,开好孔、l槽等异形区域。

[0071]

(2)对cnc精雕后的ag玻璃进行毛边抛光处理。

[0072]

(3)对毛边抛光后的ag玻璃进行双面喷涂高温保护油墨,膜层厚度为20μm。工艺参数如下:

[0073]

高温保护油:稀释剂=100:100;喷嘴直径:0.4mm;喷涂速度:600mm/min;烘烤温度:220℃;烘烤时间:30min。

[0074]

(4)用500目的抛光海绵对待使用的模具的凸面和凹面进行抛光处理。

[0075]

(5)将ag玻璃置于模具中进行热弯,热弯工艺如下所示。

[0076]

预热步骤:

[0077][0078]

成型步骤和冷却步骤:

[0079][0080]

(6)对热弯后的产品进行脱油处理,脱油工艺如下:

[0081]

氢氧化钠:10wt%;温度:80℃;时间5min。

[0082]

(7)对脱油后的产品进行3d抛光处理。

[0083]

(8)使用1000倍的显微镜对ag粒子的损伤程度进行检验,且使用形貌显微镜对模印深度进行检验,记录最深的模印,目视检验大于0.35mm的凹凸点,记录抛光时间。

[0084]

实施例4

[0085]

(1)将ag玻璃按照3d产品展开图进行cnc精雕切割,开好孔、l槽等异形区域。

[0086]

(2)对cnc精雕后的ag玻璃进行毛边抛光处理。

[0087]

(3)对毛边抛光后的ag玻璃进行双面喷涂高温保护油墨,膜层厚度为20μm。工艺参数如下:

[0088]

高温保护油:稀释剂=100:100;喷嘴直径:0.4mm;喷涂速度:600mm/min;烘烤温度:220℃;烘烤时间:30min。

[0089]

(4)用3000目的抛光海绵对待使用的模具的凸面和凹面进行抛光处理。

[0090]

(5)将ag玻璃置于模具中进行热弯,热弯工艺如下所示。

[0091]

预热步骤:

[0092][0093]

成型步骤和冷却步骤:

[0094][0095]

(6)对热弯后的产品进行脱油处理,脱油工艺如下:

[0096]

氢氧化钠:10wt%;温度:80℃;时间5min。

[0097]

(7)对脱油后的产品进行3d抛光处理。

[0098]

(8)使用1000倍的显微镜对ag粒子的损伤程度进行检验,且使用形貌显微镜对模印深度进行检验,记录最深的模印,目视检验大于0.35mm的凹凸点,记录抛光时间。

[0099]

对比例1

[0100]

(1)将ag玻璃按照3d产品展开图进行cnc精雕切割,开好孔、l槽等异形区域。

[0101]

(2)对cnc精雕后的ag玻璃进行毛边抛光处理。

[0102]

(3)对毛边抛光后的ag玻璃进行双面喷涂高温保护油墨,膜层厚度为20μm。工艺参数如下:

[0103]

高温保护油:稀释剂=100:100;喷嘴直径:0.4mm;喷涂速度:600mm/min;烘烤温

度:220℃;烘烤时间:30min。

[0104]

(4)用3000目的抛光海绵对待使用的模具的凸面和凹面进行抛光处理。

[0105]

(5)将ag玻璃置于模具中进行热弯,热弯工艺如下所示。

[0106]

预热步骤:

[0107][0108]

成型步骤和冷却步骤:

[0109][0110]

(6)对热弯后的产品进行脱油处理,脱油工艺如下:

[0111]

氢氧化钠:10wt%;温度:80℃;时间5min。

[0112]

(7)对脱油后的产品进行3d抛光处理。

[0113]

(8)使用1000倍的显微镜对ag粒子的损伤程度进行检验,且使用形貌显微镜对模印深度进行检验,记录最深的模印,目视检验大于0.35mm的凹凸点,记录抛光时间。

[0114]

实施例5

[0115]

(1)将ag玻璃按照3d产品展开图进行cnc精雕切割,开好孔、l槽等异形区域。

[0116]

(2)对cnc精雕后的ag玻璃进行毛边抛光处理。

[0117]

(3)用3000目的抛光海绵对待使用的模具的凸面和凹面进行抛光处理。

[0118]

(4)将ag玻璃置于模具中进行热弯,热弯工艺如下所示。

[0119]

预热步骤:

[0120][0121]

成型步骤和冷却步骤:

[0122][0123]

(5)对脱油后的产品进行3d抛光处理。

[0124]

(6)使用1000倍的显微镜对ag粒子的损伤程度进行检验,且使用形貌显微镜对模印深度进行检验,记录最深的模印,目视检验大于0.35mm的凹凸点,记录抛光时间。

[0125]

实施例6

[0126]

(1)将ag玻璃按照3d产品展开图进行cnc精雕切割,开好孔、l槽等异形区域。

[0127]

(2)对cnc精雕后的ag玻璃进行毛边抛光处理。

[0128]

(3)对毛边抛光后的ag玻璃进行双面喷涂高温保护油墨,膜层厚度为20μm。工艺参数如下:

[0129]

高温保护油:稀释剂=100:100;喷嘴直径:0.4mm;喷涂速度:600mm/min;烘烤温度:220℃;烘烤时间:30min。

[0130]

(4)将ag玻璃置于模具中进行热弯,热弯工艺如下所示。

[0131]

预热步骤:

[0132][0133]

成型步骤和冷却步骤:

[0134][0135]

(5)对热弯后的产品进行脱油处理,脱油工艺如下:

[0136]

氢氧化钠:10wt%;温度:80℃;时间5min。

[0137]

(6)对脱油后的产品进行3d抛光处理。

[0138]

(7)使用1000倍的显微镜对ag粒子的损伤程度进行检验,且使用形貌显微镜对模印深度进行检验,记录最深的模印,目视检验大于0.35mm的凹凸点,记录抛光时间。

[0139]

实施例7

[0140]

(1)将ag玻璃按照3d产品展开图进行cnc精雕切割,开好孔、l槽等异形区域。

[0141]

(2)对cnc精雕后的ag玻璃进行毛边抛光处理。

[0142]

(3)将ag玻璃置于模具中进行热弯,热弯工艺如下所示。

[0143]

预热步骤:

[0144][0145]

成型步骤和冷却步骤:

[0146][0147]

(4)对脱油后的产品进行3d抛光处理。

[0148]

(5)使用1000倍的显微镜对ag粒子的损伤程度进行检验,且使用形貌显微镜对模印深度进行检验,记录最深的模印,目视检验大于0.35mm的凹凸点,记录抛光时间。

[0149]

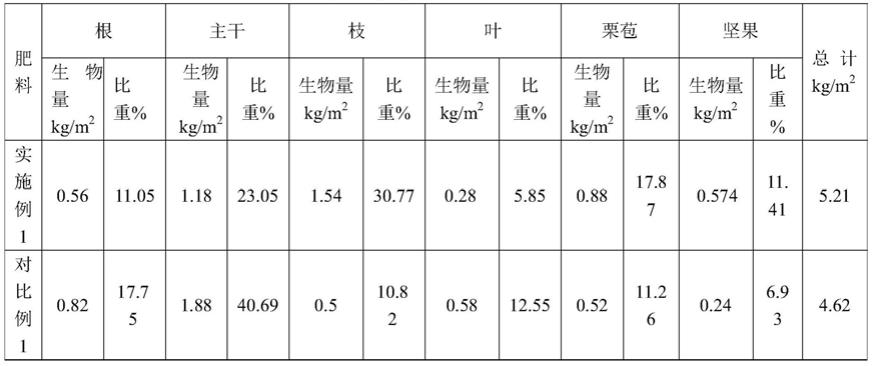

各实施例和对比例的测试结果如下表所示,可见,对防眩玻璃的防眩光面采用低温工艺,非防眩光面则采用高温工艺,并对工艺步骤参数进行优化可有效保护防眩光面不

被损伤,模印深度浅,易抛光。通过在玻璃表面覆盖一层高温保护油墨可避免石墨颗粒直接与产品接触,减少凹凸点不良的产生。对模具的凸面和凹面进行抛光处理,从而使模具的表面光亮,粗糙度降低,也可有效降低产品不良缺陷产生。

[0150]

组别模印深度显微检验(ag)抛光时间凹凸点大小实施例11.5um轻微损伤29min0.35mm实施例21.0um未损伤21min0.13mm实施例31.8um轻微损伤35min0.42mm实施例40.6um未损伤12min0.08mm对比例12.2um损伤54min0.53mm实施例52.5um轻微损伤68min0.52mm实施例63.1um轻微损伤71min0.49mm实施例74.3um轻微损伤93min0.83mm

[0151]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0152]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。