1.本实用新型涉及制药设备技术领域,具体涉及颗粒剂布料装置。

背景技术:

2.在药品包装过程中,对每袋剂量具有严格控制,若装袋的药物剂量不稳定,病人服用时无法准确计算剂量,可能会造成严重的医疗事故,目前颗粒药物包装方式中,在旋转的上料盘上方,安装出料斗,出料斗的下端口部,与料盘上端面间隙配合,因为量杯接口持续旋转,而料斗为静止状态,两者之间需要留存间隙。让上料盘上的落料孔旋转到出料斗的下端口部时,进行落料,通过上料盘旋转进行持续布料,采用目前这种结构,出料斗的下端口部并未与料盘上端面严密对接,在进行颗粒填料时,溢出的颗粒通常在出料斗的下端口部外周随机溢出,处在落料孔运动轨迹上方的颗粒中的小部分颗粒可在下一个工作循环中被出料斗的下端口部刮入落料孔中,但是处在落料孔环形运动轨迹以内以及以外的颗粒将一直存续在料盘上,随着装料的持续,散落在料盘的颗粒逐渐增多,散落在料盘的颗粒在量杯进行装料时候,会因为震动等因素,料盘中散落的颗粒跌入正在装料的料杯中,使实际装药量增加,导致产品的合格率显著降低,同时采用目前这种装料方式中,料斗往落料孔中装料时间较短,存在装料不充分的现象,也严重制约上料盘的转速,若上料盘转速过高,落料孔中无法及时装填足够量的颗粒料。

技术实现要素:

3.针对现有技术中存在的分装精度和效率较低的缺陷,本实用新型公开了一种颗粒剂布料装置,它可实现颗粒药物或者粉剂的准确分装,能够显著提高产品合格率,降低生产成本,同时也能保证在上料盘较高转速下,依旧能够实现定量布料,能够显著提高生产效率。

4.本实用新型通过以下技术方案实现上述目的:一种颗粒剂布料装置,包括支承在机架上的主轴,所述主轴上固联上料盘、下料盘,所述上料盘与下料盘之间间隔若干个量筒,所述上料盘上设置多个呈环状分布的进料孔,所述下料盘上设置与进料孔上下对应的出料孔,所述下料盘的下方设置接料斗,所述接料斗的接料口对应于出料孔的运动轨迹的下方,所述进料孔与出料孔之间通过量筒对接,所述下料盘底部对应每个出料孔口部设置可开闭的活动挡板,所述机架上设置可触发活动挡板的拨杆,所述上料盘上端面设置内翻边以及外翻边,所述内翻边与外翻边之间形成环形凹槽,所述进料孔位于环形凹槽的底部,所述机架设置料斗支架,所述料斗支架上支承出料斗,接料斗与出料斗在圆周上错开布置,所述出料斗的下端设置出料嘴,所述出料嘴伸入环形凹槽内。

5.所述出料嘴靠近外翻边一侧与外翻边内侧面仿形,所述出料嘴靠近内翻边一侧与内翻边的外侧面仿形。

6.所述出料嘴的内孔为扇形孔,该扇形孔沿着环形凹槽延伸。

7.所述量筒包括下筒体以及上筒体,所述上筒体的上口端与进料孔对接,所述下筒

体的下口端与出料孔对接,所述上筒体的下端插入下筒体的上端。

8.所述出料斗上设置振动器。

9.所述出料嘴上顺着上料盘旋转方向一侧设置刮料板,所述刮料板的下边与环形凹槽底面接触,所述刮料板的内侧面与内翻边的外侧面接触,所述刮料板的外侧面与外翻边的内侧面接触,所述刮料板由塑料或者橡胶制成。

10.活动挡板包括板身,所述板身上设置可转动的立柱,立柱与下料盘连接固定,所述板身顺着上料盘旋转方向的边缘设置第一配合面,所述板身的端面设置向下的凸筋,所述凸筋顺着上料盘旋转方向的侧面设置第二配合面,所述第一配合面与第二配合面在径向上错开布置,所述立柱位于第一配合面与第二配合面之间位置,所述机架上设置第一拨杆、第二拨杆,所述第一拨杆向上的延伸端可与第一配合面在旋转方向上干涉,所述第二拨杆向上的延伸端可与第二配合面在旋转方向上干涉。

11.所述机架上连接拨杆安装架,所述拨杆安装架空套在主轴上,所述拨杆安装架位于下料盘的下方,所述拨杆安装架包括两个径向延伸端,两个径向延伸端的端部设置第一拨杆、第二拨杆。

12.所述料斗支架包括支承柱,所述支承柱的上段设置外螺纹,所述支承柱的上段空套径向延伸的固定板,所述固定板的自由端连接出料斗,所述支承柱的上段螺纹配合上紧固螺母、下紧固螺母,所述上紧固螺母、下紧固螺母分别位于固定板的两侧。

13.采用上述方案,有益效果如下,主轴旋转带动上料盘、下料盘以及量筒进行旋转,位于出料斗的出料口下方的量筒开始装料,量筒运动到接料斗上方时,活动挡板开启,量筒开始排料,颗粒被精确计量后进入接料斗,排料完毕后,活动挡板关闭,通过设置内翻边以及外翻边,能够抑制出料嘴在进料孔在进料孔运动轨迹内侧以及运动轨迹外侧的溢料;所述出料嘴靠近外翻边一侧与外翻边内侧面仿形,所述出料嘴靠近内翻边一侧与内翻边的外侧面仿形,这种结构增大了出料嘴与内翻边以及外翻边配合面,进一步防止溢料;出料嘴的内孔为扇形孔,该扇形孔沿着环形凹槽延伸,采用这种结构,相比较出料嘴为圆孔的结构,能够显著增加落料的时长,能够让量筒中装填足够量的颗粒料。本实用新型结构简单,可实现颗粒药物或者粉剂的准确分装,能够显著提高产品合格率,降低生产成本,同时也能保证在上料盘较高转速下,依旧能够实现定量布料,能够显著提高生产效率。

附图说明

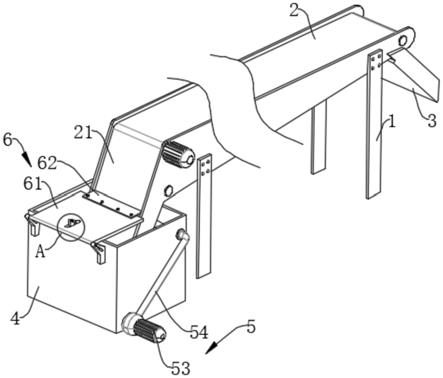

14.图1为本实用新型的结构示意图;

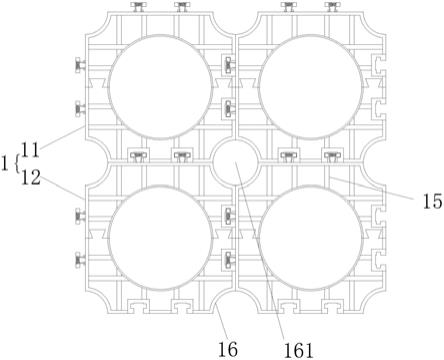

15.图2为出料斗的结构示意图;

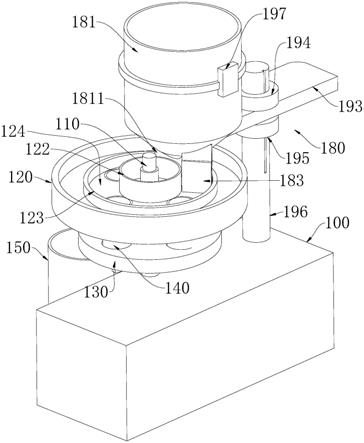

16.图3为活动挡板的结构示意图。

17.附图中,100为机架,110为主轴,120为上料盘,122为内翻边,123为外翻边,124为环形凹槽,130为下料盘,140为量筒,150为接料斗,160为活动挡板,161为板身,162为立柱,163为凸筋,171为第一拨杆,173为第二拨杆,180为料斗支架,181为出料斗,183为刮料板,193为固定板,194为上紧固螺母,195为下紧固螺母,196为支承柱,200为拨杆安装架,1811为出料嘴,161a为第一配合面,163a为第二配合面。

具体实施方式

18.参照附图,将详细描述本实用新型的具体实施方案。

19.参见图1至图3,一种颗粒剂布料装置的一种实施例,颗粒剂布料装置,包括支承在机架100上的主轴110,所述主轴110上固联上料盘120、下料盘130,所述上料盘120与下料盘130之间间隔若干个量筒140,所述上料盘120上设置多个呈环状分布的进料孔,所述下料盘130上设置与进料孔上下对应的出料孔,所述下料盘130的下方设置接料斗150,所述接料斗150的接料口对应于出料孔的运动轨迹的下方,所述进料孔与出料孔之间通过量筒140对接,优选地,所述量筒140包括下筒体以及上筒体,所述上筒体的上口端与进料孔对接,所述下筒体的下口端与出料孔对接,所述上筒体的下端插入下筒体的上端,采用这种结构,通过调节上料盘120与下料盘130之间的距离,调节上筒体插入下筒体的深度,改变量筒140的长度,能够适应不同规格药品包装的需求。所述下料盘130底部对应每个出料孔口部设置可开闭的活动挡板160,所述机架100上设置可触发活动挡板160的拨杆,所述上料盘120上端面设置内翻边122以及外翻边123,所述内翻边122与外翻边123之间形成环形凹槽124,所述进料孔位于环形凹槽124的底部。所述机架100设置料斗支架180,所述料斗支架180上支承出料斗181,所述出料斗181上设置振动器197,通过振动器的振动能够防止出料斗181中颗粒剂出现卡料现象。接料斗150与出料斗181在圆周上错开布置,所述出料斗181的下端设置出料嘴1811,所述出料嘴1811伸入环形凹槽124内,所述出料嘴1811与内翻边122之间间隙、所述出料嘴1811与外翻边123之间间隙均小于颗粒的粒径,防止溢料的效果更佳。进一步地,所述出料嘴1811靠近外翻边123一侧与外翻边123内侧面仿形,所述出料嘴1811靠近内翻边122一侧与内翻边122的外侧面仿形,这种结构增大了出料嘴1811与内翻边122以及外翻边123配合面,进一步防止溢料。所述出料嘴1811的内孔可为扇形孔,该扇形孔沿着环形凹槽124延伸,相比较出料嘴1811为圆孔的结构,能够显著增加落料的时长,能够让量筒140中装填足够量的颗粒料。

20.进一地,所述出料嘴1811上顺着上料盘120旋转方向一侧设置刮料板183,所述刮料板183的下边与环形凹槽124底面接触,所述刮料板183的内侧面与内翻边122的外侧面接触,所述刮料板183的外侧面与外翻边123的内侧面接触,所述刮料板183由塑料或者橡胶制成,设置刮料板183能够对环形凹槽124底部进行刮料,使越过刮料板183的进料孔口沿保持洁净,提高布料精度。

21.进一步地,活动挡板160包括板身161,所述板身161上设置可转动的立柱162,立柱162与下料盘130连接固定,所述板身161顺着上料盘120旋转方向的边缘设置第一配合面161a,所述板身161的端面设置向下的凸筋163,所述凸筋163顺着上料盘120旋转方向的侧面设置第二配合面163a,所述第一配合面161a与第二配合面163a在径向上错开布置,所述立柱162位于第一配合面161a与第二配合面163a之间位置,所述机架100上设置第一拨杆171、第二拨杆173,所述第一拨杆171向上的延伸端可与第一配合面161a在旋转方向上干涉,所述第二拨杆173向上的延伸端可与第二配合面163a在旋转方向上干涉,其中第二拨杆173与第二配合面163a配合时,促使活动挡板160呈开启状态,当第一拨杆171与第一配合面161a配合时,能够实现活动挡板160的复位,为装料做准备,为了精准控制即将入袋的药物剂量,防止出料孔孔口漏料,活动挡板160与出料孔闭合较紧,采用这种结构能够对活动挡板160具有较大的拨动力,其中第二拨杆173与第二配合面163a配合时,促使活动挡板160呈

开启状态,当第一拨杆171与第一配合面161a配合时,能够实现活动挡板160的复位,为装料做准备。再进一步地,所述机架100上连接拨杆安装架200,所述拨杆安装架200空套在主轴110上,所述拨杆安装架200位于下料盘130的下方,所述拨杆安装架200包括两个径向延伸端,两个径向延伸端的端部设置第一拨杆171、第二拨杆173,采用这种结构,同时能够保证第一拨杆171、第二拨杆173相对位置稳定;也能够方便设备安装和调试,只需对拨杆安装架200进行止转,就能同时实现第一拨杆171第二拨杆173的固定。

22.进一步地,所述料斗支架180包括支承柱196,所述支承柱196的上段设置外螺纹,所述支承柱196的上段空套径向延伸的固定板193,所述固定板193的自由端连接出料斗181,所述支承柱196的上段螺纹配合上紧固螺母194、下紧固螺母195,所述上紧固螺母194、下紧固螺母195分别位于固定板193的两侧,采用这种结构,固定板193能够实现上下方向的调整,方便进行出料斗181高低位置的调整。

23.采用上述方案进行装料时,主轴110旋转带动上料盘120、下料盘130以及量筒140进行旋转,位于出料斗181的出料口下方的量筒140开始装料,装料后持续旋转,主轴110旋转带动上料盘120、下料盘130以及量筒140进行旋转,位于出料斗181的出料口下方的量筒140开始布料,量筒140运动到接料斗150上方时,活动挡板160开启,量筒140开始排料,颗粒被精确计量后进入接料斗150,排料完毕后,活动挡板160关闭。本实用新型结构简单,可实现颗粒药物或者粉剂的准确分装,能够显著提高产品合格率,降低生产成本,同时也能保证在上料盘120较高转速下,依旧能够实现定量布料,能够显著提高生产效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。