1.本发明涉及木质家具领域,具体涉及的是一种木质椅数控装配系统及装配方法。

背景技术:

2.实木家具是指使用实木制作的家具。一般实木家具会分成纯实木家具和全实木家具两种。实木家具具有天然、环保的特性,其自然原始的木纹、细腻的手感和温和的色泽使其应用于各种家具、办公设施及装饰用品中。

3.现有技术中,木质椅包括凳板和凳腿,凳板和凳腿之间的连接通常是插装连接,即在凳板上开设插孔,凳腿的上表面加工出于该插孔相配合的插接块,在装配过程中将插接块安装于插孔内,达到对凳板和凳腿连接的目的;但是插装结构在装配的时候,因为是卡紧结构,而导致插孔内壁与插接块的外壁起木屑,不够美观,且需要通过敲打使插孔和插接块配合紧密,费时费力;当需要拆卸搬迁时,凳板和凳腿不易分离,同时在分离再装配上或者使用时间长了以后,因为插孔变大或插接块变小导致两者的连接不稳定,容易在使用过程中凳腿凳板自行分离。

4.有鉴于此,本技术人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

5.本发明的其一目的在于提供一种木质椅数控装配系统,以解决背景技术中提到的凳板和凳腿之间的连接费时费力,拆装不便,且因为插孔变大或插接块变小导致两者的连接不稳定,容易在使用过程中凳腿凳板自行分离的问题。

6.本发明的其二目的在于提供一种木质椅数控装配方法,通过该装配方法,将连接于凳板和凳腿之间的连接件装配起来,便于后续通过连接件对凳板和凳腿进行连接,提高装配自动化程度,提高装配效率。

7.为了达成上述目的,本发明的解决方案是:

8.一种木质椅数控装配系统,包括对凳板和凳腿进行连接的连接件,所述连接件包括相互配合卡紧的第一连接块、第二连接块和第三连接块;数控装配系统还包括加工第一连接块的加工设备,以及对第一连接块、第二连接块和第三连接块进行装配的装配设备;

9.所述装配设备包括对第一连接块进行输送的第一输送带,对第二连接块进行输送的第二输送带,对第三连接块进行输送的第三输送带,对第二连接块进行抓取的第一抓取装置,对第二连接块的下表面进行涂胶的上胶装置,以及对第三连接块进行抓取的第二抓取装置。

10.进一步,所述第一抓取装置包括对第二连接块进行抓取的第一夹持组件,驱动第一夹持组件升降的第一升降气缸,以及驱动第一夹持组件在第一输送带和第二输送带之间移动的第一移动气缸;

11.所述第一夹持组件包括第一夹持板、第二夹持板,以及驱动第一夹持板和第二夹持板开合的第一开合气缸。

12.进一步,所述第二抓取装置包括对第三连接块进行抓取的第二夹持组件,驱动第二夹持组件升降的第二升降气缸,以及驱动第二夹持组件在第一输送带和第三输送带之间移动的第二移动气缸;

13.所述第二夹持组件包括第三夹持板、第四夹持板,以及驱动第一夹持板和第二夹持板开合的第二开合气缸。

14.进一步,所述上胶装置包括用于储存胶水的储胶桶,对第二连接块的下表面涂胶的施胶刷,以及驱动施胶刷在储胶桶和第二连接块下表面之间旋转的上胶电机;所述储胶桶设于第二输送带的输出端,所述储胶桶具有朝上的开口,所述施胶刷处于储胶桶的上方,所述上胶电机驱动施胶刷向下旋转涂抹胶水后向上旋转涂刷第二连接块的下表面。

15.进一步,所述加工设备包括筛选第一连接块大小的筛选装置,输送第一连接块的输送装置,以及在第一连接块上加工凹槽的第一加工装置;

16.所述第一加工装置包括对第一连接块进行定位的定位机构,对第一连接块进行输送的第一输送机构,和对第一连接块的表面进行铣切的第一铣切机构;

17.所述第一铣切机构包括对第一连接块的表面铣切预定形状的第一铣切件,和驱动第一铣切件转动的转动电机;

18.所述筛选装置、输送装置和第一加工装置沿第一连接块的输送方向依次设置。

19.进一步,所述定位机构包括限制第一连接块左右方向位移的第一限位装置,和限制第一连接块竖直方向位移的第二限位装置;所述第一输送机构包括多个与第一连接块的下表面滚动连接的第一输送辊,以及驱动各第一输送辊转动的动力电机。

20.进一步,所述筛选装置包括旋转圆盘、限宽通道、限高挡板、拨块装置,和驱动旋转圆盘旋转的旋转电机;所述旋转圆盘上表面的边沿设有限位挡环,所述限位挡环具有出料缺口,所述限位通道设于所述出料缺口处,所述限位通道包括第三限位板和第四限位板,所述第三限位板和第四限位板之间的距离等于第一连接块的宽度尺寸;所述限宽通道具有第一进料口和第一出料口,所述限高挡板设于所述进料口的一侧,并处于旋转圆盘内,所述限高挡板具有第二进料口和第二出料口,所述拨块装置设于所述出料口的一侧,并处于旋转圆盘内。

21.进一步,还包括对第一连接块的表面去毛刺处理的第二加工装置;所述第二加工装置包括对第一连接块的表面进行铣削的铣削装置,和两个沿第一连接块输送方向分处于铣削装置两侧的定位传输装置。

22.一种木质椅数控装配方法,包括如下步骤:

23.(1)对加工成预定形状的第一连接块、第二连接块和第三连接块进行输送;

24.(2)将第二连接块装配于第一连接块的凹槽内,将第三连接块装配于第二连接块上并处于第一连接块的凹槽内,形成连接件;

25.(3)将第一连接块的表面与凳板的下表面相连接,将第三连接块的表面于凳腿的上表面相连接,使凳腿和凳板通过连接件连接在一起。

26.在步骤(1)中,通过第一输送带、第二输送带和第三输送带分别对第一连接块、第二连接块和第三连接块进行输送,第一抓取装置抓取第二连接块后,上胶装置在第二连接块的下表面涂胶,并将第二连接块放置于第一连接块的凹槽内,使第一连接块和第二连接块相连接,第二抓取装置抓取第三连接块,使第三连接块通过第二连接块卡紧于凹槽内。

27.采用上述结构后,本发明涉及的一种木质椅数控装配系统,其至少有以下有益效果:

28.1.通过第一输送带、第二输送带和第三输送带分别对第一连接块、第二连接块和第三连接块进行输送,第一抓取装置抓取第二连接块后,上胶装置在第二连接块的下表面涂胶,并将第二连接块放置于第一连接块的凹槽内,使第一连接块和第二连接块相连接,第二抓取装置抓取第三连接块,使第三连接块通过第二连接块卡紧于凹槽内,完成对连接件的装配过程;本发明通过自动化装配过程,提高装配自动化程度,提高装配效率。

29.2.通过第一升降气缸驱动第一夹持组件下降到预定位置,第一开合气缸驱动第一夹持板和第二夹持板打开,第一升降气缸再驱动第一夹持组件向下移动,第一开合气缸驱动第一夹持板和第二夹持板合起将第二连接块抓取,第一移动气缸和第一升降气缸配合驱动第一夹持组件移动到第一连接块的位置并将第二连接块安装于第一连接块上。

30.3.通过第二升降气缸驱动第二夹持组件下降到预定位置,第二开合气缸驱动第三夹持板和第四夹持板打开,第二升降气缸再驱动第二夹持组件向下移动,第二开合气缸驱动第三夹持板和第四夹持板合起将第三连接块抓取,第二移动气缸和第二升降气缸配合驱动第二夹持组件移动到第一连接块的位置并将第三连接块安装于第一连接块和第二连接块上。

31.4.定位机构的第一限位装置和第二限位装置,限制了第一连接块在左右和上下方向的位移,使第一连接块在铣切过程中更稳定,提高加工精度,避免振动导致第一铣切件损坏,延长第一铣切件的使用寿命。

32.5.第二加工装置的定位传输装置对第一连接块进行定位并向前传输,铣削装置在第一连接块铣切凹槽之前将第一连接块的上表面和下表面的毛刺去出,铣削平整,保证第一连接块后续装配的安装精度。

33.本发明还提出一种木质椅数控装配方法,通过该装配方法,将连接于凳板和凳腿之间的连接件装配起来,便于后续通过连接件对凳板和凳腿进行连接,提高装配自动化程度,提高装配效率。

附图说明

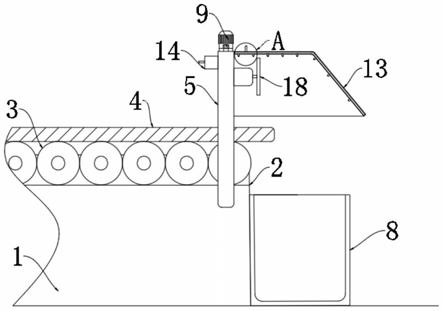

34.图1为本发明涉及一种木质椅数控装配系统的立体结构示意图;

35.图2为图1在a处的局部放大结构示意图;

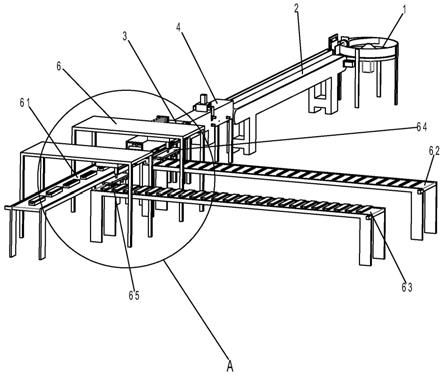

36.图3为本发明第一加工装置的立体结构示意图;

37.图4为本发明筛选装置的立体结构示意图;

38.图5为本发明第二加工装置的立体结构示意图;

39.图6为连接件的拆分结构示意图;

40.图7为连接件的装配结构示意图。

41.图中:筛选装置1,输送装置2,第一加工装置3,定位机构31,第一输送机构32,第一铣切机构33,第一铣切件331,转动电机332,第一铣刀3311,铣切圆台33111,第一限位装置311,第二限位装置312,第一限位板3111,第二限位板3112,第一限位辊3121,第一输送辊321,旋转圆盘11,限宽通道12,限高挡板13,拨块装置14,旋转电机15,限位挡环111,第三限位板121,第四限位板122,拨块辊141,拨块电机142,物料输送带21,第五限位板22,第六限

位板23,第二加工装置4,铣削装置41,定位传输装置42,上铣削机构411,下铣削机构412,上铣削滚刀4111,上铣削尖端4112,下铣削滚刀4121,下铣削尖端4122,第一限位机构421,第二限位机构422,第二输送机构423,第一连接块51,第二连接块52,第三连接块53,凹槽511,第一支撑凸起521,第二支撑凸起522,容置槽531,第一插接槽532,第二插接槽533,装配设备6,第一输送带61,第二输送带62,第三输送带63,第一抓取装置64,第二抓取装置65,第一夹持组件641,第一升降气缸642,第一移动气缸643,第二夹持组件651,第二升降气缸652,第二移动气缸653。

具体实施方式

42.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

43.如图1至图7所示,其为本发明涉及的一种木质椅数控装配系统,包括对凳板和凳腿进行连接的连接件,连接件包括相互配合卡紧的第一连接块51、第二连接块52和第三连接块53;数控装配系统还包括加工第一连接块51的加工设备,以及对第一连接块51、第二连接块52和第三连接块53进行装配的装配设备6;

44.装配设备6包括对第一连接块51进行输送的第一输送带61,对第二连接块52进行输送的第二输送带62,对第三连接块53进行输送的第三输送带63,对第二连接块52进行抓取的第一抓取装置64,对第二连接块52的下表面进行涂胶的上胶装置,以及对第三连接块53进行抓取的第二抓取装置65。

45.第一连接块51的上表面形成凹槽511,凹槽511具有槽口和槽底,从槽口到槽底的宽度尺寸逐渐增大;第二连接块52设于凹槽511的槽底上,第二连接块52的上表面形成朝向槽口延伸的第一支撑凸起521和第二支撑凸起522,第一支撑凸起521和第二支撑凸起522的宽度尺寸从下到上逐渐减小;第三连接块53具有与凹槽511相配合的卡接凸起,卡接凸起设于凹槽511内,卡接凸起的下表面形成贴合于第二连接块52的容置槽531,容置槽531的槽底向上延伸形成与第一支撑凸起521相配合的第一插接槽532,以及与第二支撑凸起522相配合的第二插接槽533,第一支撑凸起521插接于第一插接槽532内,第二支撑凸起522插接于第二插接槽533内,并将卡接凸起的两端逐渐向外撑开,使卡接凸起一端的侧壁与凹槽511一内侧壁相贴合,卡接凸起另一端的侧壁与凹槽511另一内侧壁相贴合。将第一连接块51连接于凳板的下表面,再将第二连接块52连接于第一连接块51的凹槽511内,将第三连接块53连接于凳腿的上表面,再将第三连接块53插装于凹槽511内,并与第二连接块52配合,第一支撑凸起521插接于第一插接槽532内,第二支撑凸起522插接于第二插接槽533内,并将卡接凸起的两端向外撑开,使卡接凸起一端的侧壁与凹槽511一内侧壁相贴合,卡接凸起另一端的侧壁与凹槽511另一内侧壁相贴合,因为凹槽511的槽口尺寸细,槽底尺寸宽,使第三连接块53在第二连接块52的作用下被卡紧于第一连接块51的凹槽511内,不会向下脱落,使用寿命长,同时需要拆卸时,也可以将第三连接块53从第一连接块51上拆下,使用方便快捷,配合结构牢固。通过第一输送带61、第二输送带62和第三输送带63分别对第一连接块51、第二连接块52和第三连接块53进行输送,第一抓取装置64抓取第二连接块52后,上胶装置在第二连接块52的下表面涂胶,并将第二连接块52放置于第一连接块51的凹槽511内,使第一连接块51和第二连接块52相连接,第二抓取装置65抓取第三连接块53,使第三连接块53通

过第二连接块52卡紧于凹槽511内,完成对连接件的装配过程;本发明通过自动化装配过程,提高装配自动化程度,提高装配效率。

46.优选地,第一抓取装置64包括对第二连接块52进行抓取的第一夹持组件641,驱动第一夹持组件641升降的第一升降气缸642,以及驱动第一夹持组件641在第一输送带61和第二输送带62之间移动的第一移动气缸643;第一夹持组件641包括第一夹持板、第二夹持板,以及驱动第一夹持板和第二夹持板开合的第一开合气缸。通过第一升降气缸642驱动第一夹持组件641下降到预定位置,第一开合气缸驱动第一夹持板和第二夹持板打开,第一升降气缸642再驱动第一夹持组件641向下移动,第一开合气缸驱动第一夹持板和第二夹持板合起将第二连接块52抓取,第一移动气缸643和第一升降气缸642配合驱动第一夹持组件641移动到第一连接块51的位置并将第二连接块52安装于第一连接块51上。

47.优选地,第二抓取装置65包括对第三连接块53进行抓取的第二夹持组件651,驱动第二夹持组件651升降的第二升降气缸652,以及驱动第二夹持组件651在第一输送带61和第三输送带63之间移动的第二移动气缸653;第二夹持组件651包括第三夹持板、第四夹持板,以及驱动第一夹持板和第二夹持板开合的第二开合气缸。通过第二升降气缸652驱动第二夹持组件651下降到预定位置,第二开合气缸驱动第三夹持板和第四夹持板打开,第二升降气缸652再驱动第二夹持组件651向下移动,第二开合气缸驱动第三夹持板和第四夹持板合起将第三连接块53抓取,第二移动气缸653和第二升降气缸652配合驱动第二夹持组件651移动到第一连接块51的位置并将第三连接块53安装于第一连接块51和第二连接块52上。

48.优选地,为了便于将第二连接块52连接于第一连接块51的凹槽511槽底内,上胶装置包括用于储存胶水的储胶桶,对第二连接块52的下表面涂胶的施胶刷,以及驱动施胶刷在储胶桶和第二连接块52下表面之间旋转的上胶电机;储胶桶设于第二输送带62的输出端,储胶桶具有朝上的开口,施胶刷处于储胶桶的上方,上胶电机驱动施胶刷向下旋转涂抹胶水后向上旋转涂刷第二连接块52的下表面。

49.优选地,加工设备包括筛选第一连接块51大小的筛选装置1,输送第一连接块51的输送装置2,以及在第一连接块51上加工凹槽511的第一加工装置3;

50.第一加工装置3包括对第一连接块51进行定位的定位机构31,对第一连接块51进行输送的第一输送机构32,和对第一连接块51的表面进行铣切的第一铣切机构33;

51.第一铣切机构33包括对第一连接块51的表面铣切预定形状的第一铣切件331,和驱动第一铣切件331转动的转动电机332;

52.筛选装置1、输送装置2和第一加工装置3沿第一连接块51的输送方向依次设置。

53.这样,通过筛选装置1筛选出大小符合加工需求的第一连接块51,输送装置2将第一连接块51输送到铣切工位,通过第一加工装置3的定位机构31对第一连接块51进行定位后,第一输送机构32将第一连接块51输送到第一铣切机构33处进行铣切,在第一输送机构32逐渐将第一连接块51向前输送的过程中,转动电机332驱动第一铣切件331转动,在第一连接块51的上表面铣切出预定形状的凹槽511;自动化程度高,减少人工干预过程,也避免了人工加工凹槽511的精度不够导致后续装配困难的问题,提高第一连接块51的加工效率和加工精度。具体地,第一铣切件331具有铣切圆台33111。

54.优选地,第一铣切件331包括多个沿第一连接块51的长度方向间距设置的第一铣

刀3311,第一铣刀3311包括铣切圆台33111;还包括驱动各第一铣刀3311沿第一连接块51宽度方向移动的移动气缸。第一连接块51的凹槽511可以由一个圆台形状的铣刀一次性铣切出来,也可以通过间距设置的多个第一铣刀3311,配合加工出来,多个第一铣刀3311沿第一连接块51的宽度方向上的投影具有重叠区域,使多个第一铣刀3311配合铣切出凹槽511;通过设置多个第一铣刀3311,并且第一铣刀3311可以沿第一连接块51的宽度方向移动,可以控制第一铣刀3311的位置,达到加工凹槽511时控制凹槽511的宽度尺寸,适应性高;具体地,可以设置多个第一铣刀3311铣切中间部位,提高铣切的精度,再设置分别铣切两侧的第一铣刀3311。

55.优选地,为了提高铣切精度,避免铣切时第一连接块51振动,定位机构31包括限制第一连接块51左右方向位移的第一限位装置311,和限制第一连接块51竖直方向位移的第二限位装置312;第一限位装置311包括分处第一连接块51左右两侧的第一限位板3111和第二限位板3112,第一限位板3111和第二限位板3112沿第一连接块51的输送方向延伸;第二限位装置312包括多个与第一连接块51的上表面滚动连接的第一限位辊3121,多个第一限位辊3121沿第一连接块51的输送方向间距设置。定位机构31的第一限位装置311和第二限位装置312,限制了第一连接块51在左右和上下方向的位移,使第一连接块51在铣切过程中更稳定,提高加工精度,避免振动导致第一铣切件331损坏,延长第一铣切件331的使用寿命;第一限位辊3121在对第一连接块51限位的同时,辅助输送,使输送过程更顺畅;具体地,在多个第一铣刀3311之间设置第一限位辊3121,进一步提高铣切时的稳定性。优选地,第一输送机构32包括多个与第一连接块51的下表面滚动连接的第一输送辊321,以及驱动各第一输送辊321转动的动力电机。通过电机驱动第一输送辊321转动,第一输送辊321转动带动第一连接块51向前移动。

56.优选地,筛选装置1包括旋转圆盘11、限宽通道12、限高挡板13、拨块装置14,和驱动旋转圆盘11旋转的旋转电机15;

57.旋转圆盘11上表面的边沿设有限位挡环111,限位挡环111具有出料缺口,限位通道设于出料缺口处,限位通道包括第三限位板121和第四限位板122,第三限位板121和第四限位板122之间的距离等于第一连接块51的宽度尺寸;限宽通道12具有第一进料口和第一出料口,限高挡板13设于进料口的一侧,并处于旋转圆盘11内,限高挡板13具有第二进料口和第二出料口,拨块装置14设于出料口的一侧,并处于旋转圆盘11内;拨块装置14包括红外线发射器、红外线接收器、拨块辊141,驱动拨块辊141转动的拨块电机142,以及驱动拨块辊141升降的拨块气缸;红外线发射器设于第四限位板122处于旋转圆盘11内一侧的侧壁上,红外线接收器设于限高挡板13与第四限位板122相对的侧壁上;拨块辊141的轴线与第一连接块51的输送方向平行设置,红外线发射器、红外线接收器、拨块气缸和拨块电机142均与控制系统相连接。筛选装置1的旋转圆盘11在转动过程中,符合高度的第一连接块51通过限高挡板13,符合宽度的进入限宽通道12内并由输送装置2输送到第一加工装置3处,不符合宽度的第一连接块51会遮挡住红外线发射器和红外线接收器,当红外线接收器无法接收到红外线发射器发射的红外线时,控制系统控制拨块电机142驱动拨块辊141转动,拨块气缸驱动拨块辊141向下运动,与第一连接块51的上表面接触,将不符合宽度的第一连接块51卷出,保持限宽通道12通畅;具体地,当第一连接块51的宽边或者长边为高时,会被限高挡板13挡住,从而保证只有当第一连接块51为加工状态时才能进入限宽通道12内并进行后续的

加工。

58.优选地,为了提高输送稳定性,输送装置2包括物料输送带21;物料输送带21上设有第五限位板22和第六限位板23;第五限位板22和第六限位板23之间的距离等于第一连接块51的宽度尺寸,第五限位板22和第六限位板23沿物料输送带21的输送方向延伸。

59.优选地,还包括对第一连接块51的表面去毛刺处理的第二加工装置4;第二加工装置4包括对第一连接块51的表面进行铣削的铣削装置41,和两个沿第一连接块51输送方向分处于铣削装置41两侧的定位传输装置42;第二加工装置4的定位传输装置42对第一连接块51进行定位并向前传输,铣削装置41在第一连接块51铣切凹槽511之前将第一连接块51的上表面和下表面的毛刺去出,铣削平整,保证第一连接块51后续装配的安装精度。

60.铣削装置41包括对第一连接块51的上表面进行铣削的上铣削机构411,和对第一连接块51的下表面进行铣削的下铣削机构412;上铣削机构411包括与第一连接块51的上表面接触的上铣削滚刀4111,和驱动上铣削滚刀4111转动的上铣削电机;上铣削滚刀4111具有与上铣削滚刀4111外圆周面相切并向外延伸的上铣削尖端4112;下铣削机构412包括与第一连接块51的下表面接触的下铣削滚刀4121,和驱动下铣削滚刀4121转动的下铣削电机;下铣削滚刀4121具有与下铣削滚刀4121外圆周面相切并向外延伸的下铣削尖端4122;通过上铣削电机驱动上铣削滚刀4111对第一连接块51的上表面进行加工,下铣削电机驱动下铣削滚刀4121对第一连接块51的下表面进行加工,提高铣削效率;具体地,还包括对木屑进行收集的回收箱体,回收箱体设于下铣削滚刀4121的下方,便于清理木屑,环保,节约工作人员的工作强度,提高工作环境的洁净程度。

61.定位传输装置42包括限制第一连接块51左右方向位移的第一限位机构421,限制第一连接块51竖直方向位移的第二限位机构422,以及对第一连接块51进行输送的第二输送机构423;第一限位机构421包括分处第一连接块51左右两侧的第七限位板和第八限位板,第七限位板和第八限位板沿第一连接块51的输送方向延伸;第二限位机构422包括多个与第一上连接块的上表面滚动连接的第二限位辊,多个第二限位辊沿第一连接块51的输送方向间距设置;第二输送机构423包括多个与第一连接块51的下表面滚动连接的第二输送辊,以及驱动各第二输送辊转动的输送电机。第一限位机构421和第二限位机构422,限制了第一连接块51在左右和上下方向的位移,使第一连接块51在铣削过程中更稳定,提高加工精度,避免振动导致第一连接块51的表面被破坏,使铣削平面更平整,通过输送电机驱动第二输送辊,第二输送辊转动带动第一连接块51向前移动。

62.一种木质椅数控装配方法,包括如下步骤:

63.(1)对加工成预定形状的第一连接块51、第二连接块52和第三连接块53进行输送;

64.(2)将第二连接块52装配于第一连接块51的凹槽511内,将第三连接块53装配于第二连接块52上并处于第一连接块51的凹槽511内,形成连接件;

65.(3)将第一连接块51的表面与凳板的下表面相连接,将第三连接块53的表面于凳腿的上表面相连接,使凳腿和凳板通过连接件连接在一起。

66.在步骤(1)中,通过第一输送带61、第二输送带62和第三输送带63分别对第一连接块51、第二连接块52和第三连接块53进行输送,第一抓取装置64抓取第二连接块52后,上胶装置在第二连接块52的下表面涂胶,并将第二连接块52放置于第一连接块51的凹槽511内,使第一连接块51和第二连接块52相连接,第二抓取装置65抓取第三连接块53,使第三连接

块53通过第二连接块52卡紧于凹槽511内。通过该装配方法,将连接于凳板和凳腿之间的连接件装配起来,便于后续通过连接件对凳板和凳腿进行连接,提高装配自动化程度,提高装配效率。

67.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。