1.本发明属于船舶燃气轮机技术领域,尤其涉及一种燃气轮机箱装体环境控制系统及其控制方法。

背景技术:

2.目前,世界多国均将燃气轮机作为先进舰船动力装置的主要研究方向,在大中型水面舰艇建设时通常会优先考虑采用燃气轮机作为主动力装置。

3.在舰船设计时,对燃气轮机装舰有较高的技术要求,为了便于装拆、更换和维修,燃气轮机一般采用箱装体设计,箱装体本身应具备散热、隔声和隔振的作用,其设计的优劣直接决定了燃气轮机的性能;同时,由于燃气轮机是安装在舰船舱室内的,箱装体的设计还会对舱室环境产生巨大的影响,因为燃气轮机在封闭的箱装体内运行时,箱装体的内表面温度和箱装体内的空气温度都会急剧升高,不合理的设计会出现过热严重的现象,会导致箱装体外表面对机舱的换热量增加,该情况明显不利于工作人员进行安全生产,会显著危害工作人员的健康及安全。因此,燃气轮机箱装体的热设计及优化极为重要。

4.在现有技术中,燃气轮机箱装体的冷却通常采用两种方式进行:(1)停机时,采用风机引气对箱装体进行强制冷却;(2)工作时,采用燃气轮机排气动能引射环境中的空气对箱装体进行引射冷却。这两种方式普遍存在冷却效果不佳的问题。中国专利cn109738193b公开一种燃气轮机燃烧室试验用空冷式测量段结构,其设计的高温燃气通道为扇形结构,扇形结构的前部上下侧壁上对应开设有叶片安装孔,高温燃气通道安装在外罩壳体内,叶片呈扇形均布在高温燃气通道的叶片安装孔内,高温燃气通道的四周布有第一气膜孔,用于冷却,该方案解决了现有水冷式测量段的造价昂贵、加工困难、易损坏的缺陷,可使壁面高温得到遏制;有效改善箱装体环境。

5.但是,需要注意的是,上述方案仅解决的是燃气轮机高温工作过程中如何高效进行冷却降温的问题,然而在真正使用过程中,燃气轮机面临多种工况环境,不同的工况采用同一应对策略显然难以解决所用问题、无法保证燃气轮机能在不同工况下均快速达到最佳数据环境。因此有必要对箱装体结构进行更为细致的全局规划,保证在实际使用过程中,可根据所处工况的不同对箱装体内部温度进行有效调节。

6.此外,由于箱装体结构类似于立方体,燃气轮机在运行时,在箱装体空间内及引射器出口处会不可避免的存在逆流和气流自锁现象,导致引射率降低及箱装体表面结构和燃机表面存在局部高温,该现象对燃气轮机的性能极为不利。因此,针对上述情况,在付出较小压损为代价的基础上,提升箱装体内的气流组织分布及温度分布情况成为燃气轮机箱装体设计的瓶颈,是该领域目前亟需解决的一个技术问题。

技术实现要素:

7.本发明的目的在于提供一种燃气轮机箱装体环境控制系统及其控制方法,综合考虑各种的工况,对箱体内的温度进行有效控制,在减小能耗、不牺牲燃气轮机排气压损的同

时,提高冷却效率,保证设备的正常运行。

8.本发明公开的技术方案如下:一种燃气轮机箱装体环境控制系统,包括燃气轮机、箱装体和主控制器,燃气轮机设在箱装体内部,箱装体包括贯通相接的左箱段、中箱段和右箱段,在左箱段顶部设有排气口,燃气轮机的引射器设在排气口处,右箱段顶部为第一进气管路,在第一进气管路的管口设有第一阀门;中箱段为胸鼓型中箱段,在胸鼓型中箱段的内表面设有遮热罩,遮热罩的左、右两端与胸鼓型中箱段的两端封闭连接,胸鼓型中箱段和遮热罩围合形成气流腔,在遮热罩的内壁面上设有数个气膜孔,在胸鼓型中箱段的右侧端的上、下表面上对称设有与气流腔连通的第三进气管路和第四进气管路,在第三进气管路上从外向内依次设有第三阀门和第三风机,在第四进气管路上从外向内依次设有第四阀门和第四风机;在第一进气管路侧方贯通连接有第二进气管路,在第二进气管路上从外向内依次设有第二阀门、第二风机和加热器。

9.进一步地,遮热罩上的气膜孔均向排气口一侧倾斜设置。

10.进一步地,遮热罩由镍基合金材料制成。

11.进一步地,在箱装体内部距离燃气轮机表面50cm处分散设置数个温度传感器,温度传感器与主控制器电性连接,主控制器接收到温度信号后控制系统中各个阀门、风机的启闭以及加热器的使用。

12.进一步地,根据气膜孔在遮热罩上所处位置的不同,各个气膜孔的轴线与铅锤方向之间的夹角在30

°‑

45

°

之间。

13.上述燃气轮机箱装体环境控制系统的控制方法如下:

14.(1)常温工况

15.燃气轮机启动,进入工作状态,此时,主控制器控制加热器关闭、第二阀门关闭、第二风机关闭,此时的第三进气管路和第四进气管路处于阻断不进气状态,只有第一阀门开启可正常进气,若引射器的引射能力足够,所有温度传感器探测到箱装体内温度均≥0℃且≤75℃,则保持该工作模式;当引射器的引射能力不足,导致任一温度传感器探测到箱装体内温度>75℃,则燃气轮机进入高温工况,需启动冷却模式;

16.(2)高温工况

17.当任一温度传感器探测到箱装体内温度>75℃时,冷却模式启动,即主控制器控制加热器关闭、第二阀门关闭、第二风机关闭、第三阀门开启、第三风机开启,第四阀门开启、第四风机开启、第一阀门开启,燃气轮机处于工作状态,第三风机、第四风机将冷风引入气流腔后通过气膜孔流至箱装体内部,形成数股流向排气口的射流,燃气轮机通过引射器引射箱装体中的气流,该气流与气膜孔中流出的射流共同作用对燃气轮机表面及周围设备进行冷却;

18.(3)低温工况

19.当任一温度传感器探测到箱装体内温度<0℃时,主控制器控制加热器开启、第二阀门开启、第二风机开启、第一阀门关闭、第三阀门关闭、第三风机关闭,第四阀门关闭、第四风机关闭,第二风机将冷空气引入第二进气管路,冷空气经加热器加热后送往箱装体内部,对箱装体内部的设备进行预热,保证燃气轮机能正常启动;

20.(4)停机工况

21.当燃气轮机骤然停机,由主控制器控制第一阀门关闭,加热器关闭、第二阀门开

启、第二风机开启、第三阀门开启、第三风机开启,第四阀门开启、第四风机开启,第二风机、第三风机和第四风机同时将冷风引入箱装体内部,多股气流汇合对燃气轮机表面进行快速冷却。

22.相比于现有技术,本发明具有如下优点:

23.1.本技术公开的一种燃气轮机箱装体环境控制系统可针对不同工况条件进行使用方式的调节,促使箱装体内部温度和燃气轮机表面温度快速回归到最佳数据环境状态,既提升了燃气轮机的冷却效果,也为燃气轮机在低温工况下的正常启动提供了优化方案,使用的灵活性得到了质的提升;

24.2.连接左箱段和右箱段的中箱段是中间凸、两侧凹的胸鼓型结构,形成了缩放型的气流通道,可加速气流在燃气轮机附近的流速,利于气流的流动,增强换热效果;

25.3.本技术通过在胸鼓型中箱段内侧设置镍基合金材料制成的遮热罩,可有效降低燃机轮机表面跟箱装体之间的辐射换热,提高了隔热效果;

26.4.本技术通过在遮热罩上设置向排气口一侧倾斜的气膜孔,既可通过引入气流起到降低箱装体表面温度的效果,又可控制气体流向,防止逆流和气流自锁现象的发生,进一步提高冷却效果;

27.5.由于在遮热罩和胸鼓型中箱段间围合形成了一个可容气体流通的空腔,所以在温度测试过程中,可将热电偶置于气流腔中,可大幅避免辐射的影响,降低测量误差。

附图说明

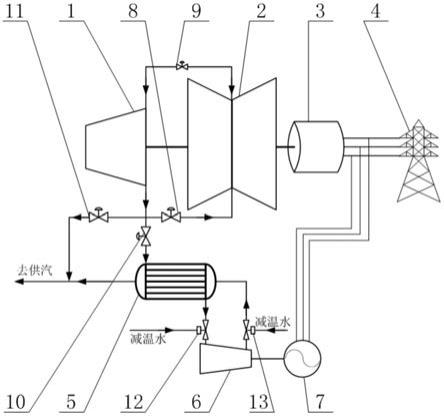

28.图1是实施例一公开的一种燃气轮机箱装体环境控制系统的内部结构剖视图;

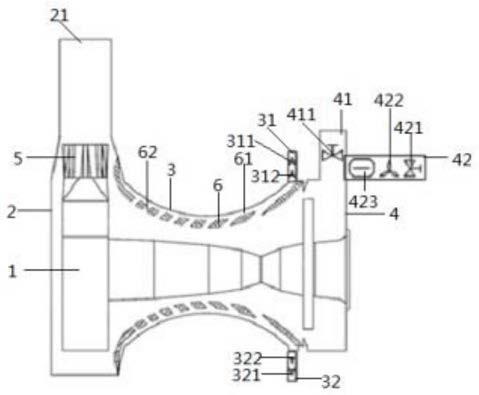

29.图2是胸鼓型中箱段的结构示意图;

30.图3是实施例一公开的一种燃气轮机箱装体环境控制系统的外部结构示意图;

31.图4是实施例一公开的燃气轮机箱装体环境控制系统在高温工况下启动冷却模式时进行数值模拟获得的温度云图;

32.图5为实施例一公开的燃气轮机箱装体环境控制系统在高温工况下启动冷却模式时进行数值模拟获得的速度矢量图;

33.图6为对比例一所提供的常规箱装体在高温工况下启动冷却模式时进行数值模拟获得的温度云图;

34.图7为对比例一所提供的常规箱装体在高温工况下启动冷却模式时进行数值模拟获得的速度矢量图;

35.其中,1

‑

燃气轮机,2

‑

左箱段、3

‑

胸鼓型中箱段,4

‑

右箱段,5

‑

引射器,6

‑ꢀ

遮热罩;

36.21

‑

排气口;

37.41

‑

第一进气管路,42

‑

第二进气管路;

38.411

‑

第一阀门;

39.421

‑

第二阀门,422

‑

第二风机,423

‑

加热器;

40.61

‑

气流腔,62

‑

气膜孔;

41.31

‑

第三进气管路,32

‑

第四进气管路;

42.311

‑

第三阀门,312

‑

第三风机;

43.321

‑

第四阀门,322

‑

第四风机。

具体实施方式

44.下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

45.实施例一

46.为了适应燃气轮机的不同使用工况,能在不牺牲压损的情况下提升箱装体的冷却效果,抑制引射器出口的回流及箱装体内部的气流自锁,本实施方式中对箱装体内部结构做了进一步地改进,设计出了一种新型燃气轮机箱装体环境控制系统;

47.燃气轮机1设在箱装体内部,箱装体包括贯通相接的左箱段1、胸鼓型中箱段3和右箱段4,胸鼓型的中箱段呈现出两边凸、中间凹的结构形态,该结构形态的箱体形成缩放型的通道结构,可加速气流在燃气轮机1附近的流速,有助于气流的流动,增强换热效果。

48.在左箱段2顶部设有排气口21,燃气轮机1的引射器5设在排气口21处;

49.右箱段4顶部为第一进气管路41,在第一进气管路41的管口设有第一阀门 411;

50.在第一进气管路41侧方贯通连接有第二进气管路42,在第二进气管路42 内部从管口向内依次设有第二阀门421、第二风机422和加热器423;

51.在胸鼓型中箱段3的内表面设有遮热罩6,遮热罩6的左右两端与胸鼓型中箱段3的两端封闭连接以在胸鼓型中箱段3和遮热罩6之间形成可容气体流动的气流腔61,在遮热罩6的内壁面上设有数个气膜孔62,流入气流腔61中的气流可通过气膜孔62流至箱装体内部以对内部高温环境进行调控,在胸鼓型中箱段3的右侧端的上、下表面上对称设有第三进气管路31和第四进气管路32,第三进气管路31和第四进气管路32内侧均与气流腔61连通,在第三进气管路31 内从外向内依次设有第三阀门311和第三风机312,在第四进气管路32内从外向内依次设有第四阀门321和第四风机322。

52.为了进一步防止逆流和气流自锁,进而能有助于提高冷却效果,遮热罩6 上的气膜孔62均向排气口21一侧倾斜设置,但考虑到遮热罩6的形状与胸鼓型中箱段3的形状相适应的设计问题,即两者均呈现出两边凸、中间凹的结构,所以其上不同位置处开设的气膜孔62的倾斜角度需根据所处位置做适应性调整以保证外部导入气流能顺利向排气口21方向流动,实验组经过反复测试总结,确定各个气膜孔62的轴线与铅锤方向之间的夹角在30

°‑

45

°

之间进行调整时可产生较佳的导流、防逆和防自锁效果。

53.为保证遮热罩6的正常使用,降低燃气轮机1表面和箱装体之间的辐射换热,进一步提升隔热效果,本实施方式中所设计的遮热罩6由在650

‑

1000℃高温环境下有较高强度和一定的抗氧化腐蚀能力等综合性能的镍基合金材料制成。

54.为实时获知燃气轮机1所处工况,在箱装体内部距离燃气轮机1表面50cm 处分散设置数个温度传感器,温度传感器与主控制器电性连接,主控制器接收到温度信号后控制系统中各个阀门、风机的启闭以及加热器的使用。

55.上述燃气轮机箱装体环境控制系统在面临不同工况条件时的控制方法如下:

56.(1)常温工况

57.燃气轮机1启动,进入工作状态,此时,主控制器控制加热器423关闭、第二阀门421关闭、第二风机422关闭,此时的第三进气管路31和第四进气管路 32处于阻断不进气状态,只有第一阀门411开启可正常进气,若引射器5的引射能力足够,所有温度传感器探测到箱

装体内温度均≥0℃且≤75℃,则保持该工作模式;由于燃气轮机1有不同的工作状态,而引射器5是固定的,所以可能会存在引射能力不够的情况,当引射器5的引射能力不足,导致任一温度传感器探测到箱装体内温度>75℃,则燃气轮机1进入高温工况,需启动冷却模式;

58.(2)高温工况

59.当任一温度传感器探测到箱装体内温度>75℃时,冷却模式启动,即主控制器控制加热器423关闭、第二阀门421关闭、第二风机422关闭、第三阀门311 开启、第三风机312开启,第四阀门321开启、第四风机322开启、第一阀门 411开启,燃气轮机1处于工作状态,第三风机312、第四风机322将冷风引入气流腔61后通过气膜孔62流至箱装体内部,形成多股流向排气口21的射流,燃气轮机1通过引射器5引射箱装体中的气流,该气流与气膜孔62中流出的射流共同作用对燃气轮机1表面及周围设备进行冷却;

60.(3)低温工况

61.该工况主要指的是外界温度较低,燃气轮机1需要在极冷天气下工作时,由于箱装体内温度过低,燃气轮机1难以顺利启动,此时需开启制热模式,具体地,当任一温度传感器探测到箱装体内温度<0℃时,主控制器控制加热器423开启、第二阀门421开启、第二风机422开启、第一阀门411关闭、第三阀门311关闭、第三风机312关闭,第四阀门321关闭、第四风机322关闭,第二风机422将冷空气引入第二进气管路42,冷空气经加热器423加热至20℃后送往箱装体内部,对箱装体内部的设备进行预热,以保证燃气轮机1能正常启动;

62.(4)常温工况

63.常温工况即当所有温度传感器探测到箱装体内温度≥0℃且≤75℃时的工况,这是处于低温工况和高温工况之间的一种工况,该工况的出现时间极短,因为一旦燃气轮机1启动,其表面温度和箱装体内部温度即会快速升高到75℃以上,所以正常的应对策略是一旦燃气轮机1启动,就由主控制器控制加热器423关闭、第二阀门421关闭、第二风机422关闭,此时的第三进气管路31和第四进气管路32也处于阻断状态,只有第一阀门411开启可正常进气,短时间运行后就会有温度传感器探测到箱装体内温度>75℃,此时即进入(1)所述的高温工况应对模式;

64.(4)停机工况

65.当燃气轮机1骤然停机,此时箱装体内部仍处于高温环境中,该环境不利于设备寿命的保持,因而需要对燃气轮机1进行快速冷却,此时,第一阀门411关闭,加热器423关闭、第二阀门421开启、第二风机422开启、第三阀门311开启、第三风机312开启,第四阀门321开启、第四风机322开启,第二风机422、第三风机312和第四风机322同时将冷风引入箱装体内部,多股气流汇合对燃气轮机1表面进行快速冷却。

66.相关性能测试

67.用icem软件建立燃气轮机箱装体的数值模拟模型,并做适当简化。用 fluent软件对高温工况下燃气轮机箱装体正常启动冷却模式时进行数值模拟,此时第一进气管路中的流量为:6kg/s;第三进气管路中的流量为:0.1kg/s;第四进气管路中的流量为:0.08kg/s,引射器出口流量:23kg/s;总排气口出口流量为:29.18kg/s。由图4和5可知,箱体内尤其燃气轮机表面无显著回流现象,燃气轮机表面50cm处的温度在310k

‑

315k。箱装体表面的平均温度310k。

68.对比例一:

69.与实施例不同的是,对比例一采用的是原始结构的箱装体进行的数值模拟测试;由图6可知,燃气轮机表面50cm处温度相对偏高,平均温度约为335k。箱装体表面的平均温度330k。由图7知,箱体内存在严重的回流现象,且气体滞流现象也很严重,冷却效果较差。

70.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。