1.本发明涉及非水系碱金属蓄电元件的制造方法。

背景技术:

2.近年来,从为了保护地球环境和节约资源而有效利用能源的方面出发,风力发电的功率平稳化系统或深夜电力储藏系统、基于太阳能发电技术的家庭用分散型蓄电系统、电动汽车用的蓄电系统等受到关注。

3.这些蓄电系统中使用的电池的第一要求事项为高能量密度。作为可应对这样的要求的高能量密度电池的有力补充,积极推进了锂离子电池的开发。

4.第二要求事项为高输出特性。例如,在高效率发动机与蓄电系统的组合(例如混合动力电动汽车)、或者燃料电池与蓄电系统的组合(例如燃料电池电动汽车)中,在加速时,要求蓄电系统具有高输出放电特性。

5.目前,作为高输出蓄电元件,正在开发双电层电容器、镍氢电池等。

6.在双电层电容器中,电极使用活性炭的双电层电容器具有约0.5~约1kw/l的输出特性。该双电层电容器的耐久性(循环特性和高温保存特性)也高,被认为是要求高输出的领域中的最佳器件。但是,其能量密度只不过为约1~约5wh/l。因此,需要进一步提高能量密度。

7.另一方面,目前在混合动力电动汽车中采用的镍氢电池具有与双电层电容器同等的高输出,并且具有160wh/l左右的能量密度。要求进一步提高该能量密度和输出,同时提高耐久性(特别是高温下的稳定性),正在积极进行用于此的研究。

8.另外,在锂离子电池中,还面向高输出化进行了研究。例如,开发出了放电深度(表示放出了蓄电元件的放电容量的百分之多少的状态的值)为50%时可得到超过3kw/l的高输出的锂离子电池。但是,其能量密度为100wh/l以下,是特意对作为锂离子电池的最大特征的高能量密度进行了抑制的设计。另外,其耐久性(循环特性和高温保存特性)劣于双电层电容器。因此,为了更进一步提高耐久性,正积极地进行研究。为了具有实用的耐久性,在比放电深度为0~100%的范围更狭窄的范围中进行使用。实际可使用的容量会变得更小。

9.对于兼具高能量密度、高输出特性以及耐久性的蓄电元件的实用化有着强烈的要求。但是,上述现有的蓄电元件中既有长处又有短处。因此,要求有充分满足这些技术要求的新型蓄电元件。作为其有力的补充,被称为锂离子电容器的蓄电元件受到关注,进行了积极的开发。

10.锂离子电容器为使用包含锂盐的非水系电解液的蓄电元件(非水系锂型蓄电元件)的一种,该蓄电元件通过在正极以约3v以上进行基于与双电层电容器同样的阴离子的吸附和脱附的非法拉第反应、在负极进行基于与锂离子电池同样的锂离子的吸收和释放的法拉第反应来进行充放电。

11.对上述的电极材料及其特征进行归纳,在电极使用活性炭等材料、通过活性炭表面的离子的吸附和脱离(非法拉第反应)进行充放电的情况下,可实现高输出及高耐久性,

但能量密度降低(例如为1倍)。另一方面,在电极使用氧化物或碳材料、通过法拉第反应进行充放电的情况下,能量密度升高(例如为使用活性炭的非法拉第反应的10倍),但耐久性和输出特性存在问题。

12.作为这些电极材料的组合,双电层电容器的特征在于,正极和负极使用活性炭(能量密度为1倍),正负极均通过非法拉第反应进行充放电,具有下述特征:虽然具有高输出及高耐久性,但是能量密度低(正极1倍

×

负极1倍=1)。

13.锂离子二次电池的特征在于,正极使用锂过渡金属氧化物(能量密度为10倍),负极使用碳材料(能量密度为10倍),正负极均通过法拉第反应进行充放电,虽然具有高能量密度(正极10倍

×

负极10倍=100),但是输出特性和耐久性存在问题。进而,为了满足混合动力电动汽车等所要求的高耐久性,必须限制放电深度,锂离子二次电池仅能够使用其能量的10%~50%。

14.锂离子电容器的特征在于,正极使用活性炭(能量密度为1倍),负极使用碳材料(能量密度为10倍),正极通过非法拉第反应进行充放电,负极通过法拉第反应进行充放电,其是兼具双电层电容器和锂离子二次电池的特征的新型不对称电容器。并且具有下述特征:其为高输出且高耐久性,并同时具有高能量密度(正极1倍

×

负极10倍=10),无需像锂离子二次电池那样限制放电深度。

15.作为使用锂离子电容器的用途,例如可以举出铁路、建筑机械、汽车用蓄电等。在这些用途中,由于工作环境苛刻,因此所使用的电容器同时要求优异的输入输出特性、以及高温下的高耐久性、高负荷充放电循环特性。此外,由于电容器还需要具有高可靠性,因此在蓄电元件的制作工序中通常进行不良检查,但具有因微短路而产生不良、生产率降低的问题。

16.作为针对这样的要求的应对技术,已知有下述技术:利用在负极中使用石墨的电化学电容器,通过将负极的利用范围限定于第2阶段的制作方法而使电容器低电阻化、提高快速充放电循环特性(专利文献1)。另外,专利文献2中提出了一种非水系锂蓄电元件,该非水系锂蓄电元件中,通过控制被覆正极中的锂化合物表面的氟化合物的被覆率,可抑制残留的锂化合物的过度分解,抑制高电压下的气体生成。

17.专利文献1所记载的技术中,通过限定负极的利用范围来提高输入输出并提高循环特性。但是,在专利文献1所记载的技术中,在高温下被负极吸收的锂离子失活,负极电位增大,蓄电元件的电阻增加变得显著,因此还有改善的余地。

18.专利文献2所记载的技术中,在正极中残留有锂化合物的状态下,表面所存在的锂化合物贯穿隔板,在制造过程会发生微短路,因此关于制造上的成品率还有改善的余地。另外,该技术具有抑制正极中的锂化合物的分解的效果,但锂化合物残留在正极中,作为电阻成分起作用,会招致输入输出的降低,因此输入输出特性还有改善的余地。

19.根据上述,尚未发现可完全兼顾下述特性的技术,所述特性为:因正极或负极的改良所致的高输入输出特性和在高温下针对高负荷充放电循环的耐久性;以及非水系碱金属蓄电元件制造时对微短路的抑制。

20.另外,例如在专利文献3中公开了下述方法:通过促进正极前体中的碱金属化合物的分解而能够在短时间内进行负极中的预掺杂,并且可制造高温耐久性良好的非水系混合电容器。专利文献4中公开了一种能够抑制微短路的发生、快速充电特性和生产率良好的非

水系二次电池。专利文献5中公开了下述方法:对于在正极前体中使用了锂化合物的非水系锂金属蓄电元件,通过在对正极前体中的锂化合物进行分解的工序中控制蓄电元件的加压方法,可使负极活性物质层中的锂掺杂均匀,由此可提供低电阻、且高负荷充放电循环特性优异的蓄电元件。专利文献6中公开了下述技术:对于在正极前体中使用了锂化合物的非水系锂金属蓄电元件,通过将正极前体中包含的锂化合物的比表面积以及细孔容积调整为特定的范围内,可提高锂掺杂工序中锂化合物的分解性,兼顾高输入输出和高负荷充放电循环特性。

21.但是,任一文献中均未明确记载抑制在正极前体中使用了碱金属化合物的非水系碱金属蓄电元件中发生的微短路、提高生产率的技术,并且并未提及对下述状态的抑制,该状态为在掺杂工序中未发生分解而在正极中残留的碱金属化合物在完成后的蓄电元件的高温、高电压下使用时发生分解而产生气体的状态。

22.另外,专利文献3中公开了下述方法:通过促进正极前体中的碱金属化合物的分解而能够在短时间内进行负极中的预掺杂,并且可制造高温耐久性良好的非水系混合电容器。专利文献4中公开了一种能够抑制微短路的发生、快速充电特性和生产率良好的非水二次电池。

23.但是,任一文献中均未考虑到抑制在正极前体中使用了碱金属化合物的非水系碱金属蓄电元件中发生的微短路、并且能够兼顾低电阻、良好的高温耐久性的制造方法。

24.另外,专利文献3中公开了下述方法:通过促进正极前体中的碱金属化合物的分解而能够在短时间内进行负极中的预掺杂,并且可制造高温耐久性良好的非水系混合电容器。专利文献4中公开了一种能够抑制微短路的发生、快速充电特性和生产率良好的非水二次电池。

25.但是,任一文献中均未考虑到抑制在正极前体中使用了碱金属化合物的非水系碱金属蓄电元件中发生的微短路、并且能够兼顾低电阻、良好的高温耐久性的制造方法。

26.另外,专利文献3中公开了下述方法:通过促进正极前体中的碱金属化合物的分解而能够在短时间内进行负极中的预掺杂,并且可制造高温耐久性良好的非水系混合电容器。专利文献4中公开了一种能够抑制微短路的发生、快速充电特性和生产率良好的非水二次电池。

27.但是,专利文献3和4中均未记载在正极前体中使用了碱金属化合物的非水系碱金属蓄电元件中抑制微短路、并且能够提供低电阻以及良好的高温耐久性的制造方法。

28.现有技术文献

29.专利文献

30.专利文献1:日本特开2007

‑

288017号公报

31.专利文献2:国际公开第2017/126689号

32.专利文献3:国际公开第2017/126687号

33.专利文献4:日本特开2010

‑

244818号公报

34.专利文献5:日本特开2019

‑

29411号公报

35.专利文献6:日本特开2019

‑

29110号公报

技术实现要素:

36.发明所要解决的课题

37.鉴于上述背景,在一个实施方式中,本发明所要解决的课题在于提供一种非水系碱金属蓄电元件的制造方法,该制造方法中,通过将正极前体中存在的碱金属化合物效率良好地分解,可抑制非水系碱金属蓄电元件制造时的微短路,制造出具有优异的输入输出特性并且针对高温下的高负荷充放电循环具有耐久性的非水系碱金属蓄电元件。

38.另外,在一个实施方式中,本发明所要解决的课题在于提供一种非水系碱金属蓄电元件及其前体的制造方法,该制造方法中,通过降低具有包含碱金属化合物的正极前体的碱金属蓄电元件前体的微短路率而提高生产效率,还可降低所完成的碱金属蓄电元件的微短路率,并且能够抑制所完成的非水系碱金属蓄电元件在高温、高电压下使用时所产生的气体。

39.另外,在一个实施方式中,本发明所要解决的课题在于提供下述制造方法,其可抑制在正极前体中使用了正极活性物质以外的碱金属化合物的非水系碱金属蓄电元件中发生的微短路,能够兼顾低电阻、良好的高温耐久性。

40.另外,本发明的一个实施方式的目的在于提供一种非水系碱金属蓄电元件的制造方法,该制造方法能够抑制所得到的非水系碱金属电池的微短路,降低电阻,并且能够提高高温耐久性。

41.用于解决课题的手段

42.本发明人为了解决上述课题进行了深入研究并反复进行了实验。其结果发现,在非水系碱金属蓄电元件的制造中,通过在掺杂工序前或掺杂工序中对电池单元进行加压、加热,对掺杂工序时的电压和电流进行控制,可实现碱金属离子对负极效率良好的掺杂和微短路发生的抑制,能够提供输入输出特性优异、并且针对高温下的高负荷充放电循环的耐久性优异的非水系碱金属蓄电元件,从而完成了本发明。

43.另外,在一个实施方式中发现,通过对包含正极前体、负极以及隔板的外装体的内部进行减压并且将非水系电解液注入到外装体中,能够提高碱金属蓄电元件前体的生产效率,并且降低非水系碱金属蓄电元件的微短路率,提高其耐久性。

44.另外,在一个实施方式中发现,通过将含有正极活性物质以外的碱金属化合物的正极前体在填充有以氮为主成分的气体的干燥炉内利用减压加热或红外线加热进行干燥,能够解决上述课题。

45.以下例示出本发明的一个方式。

46.1.47.一种非水系碱金属蓄电元件的制造方法,所述非水系碱金属蓄电元件包括外装体、以及收纳在上述外装体中的正极、负极、隔板和非水系电解液,

48.其中,该制造方法包括下述工序:

49.收纳工序,将正极前体、上述负极以及上述隔板收纳在上述外装体中;

50.注液工序,将上述非水系电解液注入至上述外装体中,得到非水系碱金属蓄电元件前体;

51.电压施加工序,对于上述非水系碱金属蓄电元件前体施加电压;以及

52.完成工序,由上述非水系碱金属蓄电元件前体得到非水系碱金属蓄电元件,

53.上述正极前体具有正极集电体和配置在上述正极集电体的单面或双面上的正极活性物质层,上述正极活性物质层含有正极活性物质和上述正极活性物质以外的碱金属化合物,

54.上述负极具有负极集电体和配置在上述负极集电体的单面或双面上的负极活性物质层,上述负极活性物质层含有能够吸收和释放碱金属离子的负极活性物质,

55.上述非水系电解液包含上述碱金属离子,

56.上述碱金属化合物通过上述电压施加工序进行氧化分解,向上述非水系电解液中释放上述碱金属离子,上述负极活性物质通过上述电压施加工序吸收上述碱金属离子,并且

57.(1)在上述电压施加工序前或在上述电压施加工序中进行加压工序,对上述非水系碱金属蓄电元件前体从外侧以0.1kgf/cm2以上1000kgf/cm2以下进行加压;

58.(2)在上述电压施加工序前或在上述电压施加工序中进行加热工序,对上述非水系碱金属蓄电元件前体进行加热,将上述外装体的温度调整为30℃以上70℃以下;

59.(3)在上述电压施加工序中,在进行上述非水系碱金属蓄电元件前体的恒流充电之后,进行上述非水系碱金属蓄电元件前体的恒压充电;

60.(4)上述恒流充电的c倍率相对于上述完成工序后的非水系碱金属蓄电元件的放电电容(ah)为1.0倍~100.0倍;并且

61.(5)上述恒压充电的电压值为4.20v以上。

62.2.63.如项目1所述的非水系碱金属蓄电元件的制造方法,其中,上述恒流充电的c倍率相对于上述完成工序后的上述非水系碱金属蓄电元件的放电电容(ah)为1倍~30倍。

64.3.65.如项目1或2所述的非水系碱金属蓄电元件的制造方法,其中,上述恒压充电的电压值为4.40v以上4.80v以下。

66.4.67.如项目1~3中任一项所述的非水系碱金属蓄电元件的制造方法,其中,进行上述恒压充电的时间为0.25小时以上24小时以下。

68.5.69.如项目1~4中任一项所述的非水系碱金属蓄电元件的制造方法,其中,进行上述恒压充电的时间为0.5小时以上4小时以下。

70.6.71.如项目1~5中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述加压工序通过使用加压夹具来进行,并且上述加热工序通过使用恒温槽来进行。

72.7.73.如项目1~6中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述电压施加工序中,由上述正极前体形成上述正极。

74.8.75.如项目1~7中任一项所述的非水系碱金属蓄电元件的制造方法,其中,以大气压为基准,将上述外装体的内压调整为

‑

5kpa~

‑

101.32kpa,进行上述注液工序。

76.9.77.如项目8所述的非水系碱金属蓄电元件的制造方法,其中,在上述注液工序中,以大气压为基准,将上述外装体的内压调整为

‑

10kpa~

‑

101.30kpa。

78.10.79.如项目8或9所述的非水系碱金属蓄电元件的制造方法,其中,在上述注液工序中,以大气压为基准,将上述外装体的内压调整为

‑

50kpa~

‑

101.00kpa。

80.11.81.如项目8~10中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述注液工序中,上述非水系电解液的温度为15℃~45℃。

82.12.83.如项目8~11中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述注液工序前或在上述注液工序中,从上述外装体的外侧施加0.05kgf/cm2以上500kgf/cm2以下的压力。

84.13.85.如项目8~12中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述注液工序后包括下述工序:

86.(a1)再减压工序,以大气压为基准,将开口状态的上述外装体的内压调整为

‑

50kpa~

‑

100.00kpa;以及

87.(a2)复原工序,使开口状态的上述外装体的内压恢复为大气压。

88.14.89.如项目8~13中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述注液工序中或在上述注液工序后,使上述非水系电解液浸渗到上述正极前体、上述负极以及上述隔板中,得到上述非水系碱金属蓄电元件前体。

90.15.91.如项目14所述的非水系碱金属蓄电元件的制造方法,其中,在上述注液工序后包括下述工序:

92.掺杂工序,对上述非水系碱金属蓄电元件前体施加电压,通过上述碱金属化合物的分解由上述正极前体形成上述正极,并且在上述负极中掺杂上述碱金属离子;

93.老化工序,对上述非水系碱金属蓄电元件前体施以老化;

94.排气工序,由上述非水系碱金属蓄电元件前体排出气体;以及

95.密封工序,将上述非水系碱金属蓄电元件前体密封。

96.16.97.如项目1~15中任一项所述的非水系碱金属蓄电元件的制造方法,其中,

98.该制造方法包括对上述非水系碱金属蓄电元件前体实施充放电的充放电循环工序,

99.上述充放电循环工序中,

100.将上述非水系碱金属蓄电元件前体的温度提高至30℃以上100℃以下,

101.在上限电压与下限电压的范围内实施上述充放电,

102.上述上限电压为3.8v以上4.8v以下,并且

103.上述下限电压为1.5v以上3.5v以下。

104.17.105.如项目16所述的非水系碱金属蓄电元件的制造方法,其中,在上述充放电循环工序中,将上述非水系碱金属蓄电元件前体的温度提高至35℃以上85℃以下。

106.18.107.如项目16或17所述的非水系碱金属蓄电元件的制造方法,其中,在上述充放电循环工序中,将上述非水系碱金属蓄电元件前体的温度提高至35℃以上75℃以下。

108.19.109.如项目16~18中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述上限电压为4.0v以上4.7v以下。

110.20.111.如项目16~19中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述上限电压为4.1v以上4.6v以下。

112.21.113.如项目16~20中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述下限电压为1.6v以上3.4v以下。

114.22.115.如项目16~21中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述下限电压为1.7v以上3.3v以下。

116.23.117.如项目16~22中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述充放电循环工序中,对于上述非水系碱金属蓄电元件前体预先从外侧以0.1kgf/cm2以上1000kgf/cm2的压力进行加压。

118.24.119.如项目16~23中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述充放电循环工序中,在设实施充电和放电为1次循环时,上述循环的次数为1次以上10次以下。

120.25.121.如项目24所述的非水系碱金属蓄电元件的制造方法,其中,上述循环的次数为2次以上8次以下。

122.26.123.如项目1~25中任一项所述的非水系碱金属蓄电元件的制造方法,其中,该制造方法包括对上述非水系碱金属蓄电元件前体进行加热的高温老化工序,并且

124.上述高温老化工序具有高电压保存工序,将上述非水系碱金属蓄电元件前体的电压调整为4.03v以上5.0v以下后,在45℃以上100℃以下的温度下保存上述非水系碱金属蓄电元件前体。

125.27.126.如项目26所述的非水系碱金属蓄电元件的制造方法,其中,在上述高电压保存工序中,在50℃以上85℃以下的温度下保存上述非水系碱金属蓄电元件前体。

127.28.128.如项目26或27所述的非水系碱金属蓄电元件的制造方法,其中,在上述高电压保存工序中,在55℃以上75℃以下的温度下保存上述非水系碱金属蓄电元件前体。

129.29.130.如项目26~28中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述高电压保存工序中,将上述非水系碱金属蓄电元件前体的电压调整为4.05v以上4.8v以下进行保存。

131.30.132.如项目26~29中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述高电压保存工序中,将上述非水系碱金属蓄电元件前体的电压调整为4.1v以上4.5v以下进行保存。

133.31.134.如项目26~30中任一项所述的非水系碱金属蓄电元件的制造方法,其中,

135.上述高温老化工序进一步具有低电压保存工序,将上述非水系碱金属蓄电元件前体的电压调整为1.5v以上2.8v以下之后,在45℃以上100℃以下的温度下保存上述非水系碱金属蓄电元件前体。

136.32.137.如项目31所述的非水系碱金属蓄电元件的制造方法,其中,在上述低电压保存工序中,在50℃以上85℃以下的温度下保存上述非水系碱金属蓄电元件前体。

138.33.139.如项目31或32所述的非水系碱金属蓄电元件的制造方法,其中,在上述低电压保存工序中,在55℃以上75℃以下的温度下保存上述非水系碱金属蓄电元件前体。

140.34.141.如项目31~33中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述低电压保存工序中,将上述非水系碱金属蓄电元件前体的电压调整为1.6v以上2.7v以下进行保存。

142.35.143.如项目31~34中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述低电压保存工序中,将上述非水系碱金属蓄电元件前体的电压调整为1.7v以上2.5v以下进行保存。

144.36.145.如项目26~35中任一项所述的非水系碱金属蓄电元件的制造方法,其中,在上述高温老化工序中,对于上述非水系碱金属蓄电元件前体预先从外侧以0.1kgf/cm2以上1000kgf/cm2以下的压力进行加压。

146.37.147.如项目1~36中任一项所述的非水系碱金属蓄电元件的制造方法,其中,该制造方法包括下述工序:

148.在上述正极集电体的单面或双面上配置上述正极活性物质层来提供上述正极前体的工序,上述正极活性物质层包含上述正极活性物质、上述碱金属化合物、包含水溶性高

分子的粘结剂、以及溶剂,并且上述正极活性物质包含碳材料;以及

149.干燥工序,通过减压加热或红外线加热对上述正极前体进行加热,降低上述正极活性物质层中包含的溶剂的量。

150.38.151.如项目37所述的非水系碱金属蓄电元件的制造方法,其中,

152.上述干燥工序通过减压加热进行,上述减压加热的温度为50℃以上200℃以下,并且

153.上述加热的时间为1小时以上24小时以下。

154.39.155.如项目37或38所述的非水系碱金属蓄电元件的制造方法,其中,上述干燥工序通过减压加热进行,上述减压加热中的气压为10

‑5pa以上1000pa以下。

156.40.157.如项目37所述的非水系碱金属蓄电元件的制造方法,其中,

158.上述干燥工序通过红外线加热进行,上述红外线加热的温度为80℃以上200℃以下,并且

159.上述加热的时间为1分钟以上5分钟以下。

160.41.161.如项目37或40所述的非水系碱金属蓄电元件的制造方法,其中,上述干燥工序通过红外线加热进行,在上述红外线加热后进一步包括卷绕上述正极前体的卷绕工序。

162.42.163.如项目41所述的非水系碱金属蓄电元件的制造方法,其中,上述卷绕工序中上述正极前体的张力在机械方向上为0.050n/mm以上1.5n/mm以下。

164.43.165.如项目37~42中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述溶剂包含水,进行上述干燥工序以使得上述正极活性物质层中包含的溶剂的量降低至以上述正极活性物质层的总质量为基准时的7.0质量%以下。

166.44.167.如项目1~36中任一项所述的非水系碱金属蓄电元件的制造方法,其中,该制造方法包括下述工序:

168.在上述正极集电体的单面或双面上配置上述正极活性物质层来提供上述正极前体的工序,上述正极活性物质层包含上述正极活性物质、上述碱金属化合物、粘结剂以及溶剂,并且上述正极活性物质包含碳材料;

169.干燥工序,在填充有以氮为主成分的气体的干燥炉内对上述正极前体进行红外线加热,降低上述正极活性物质层中包含的溶剂的量;以及

170.卷绕工序,卷绕上述正极前体。

171.45.172.如项目44所述的非水系碱金属蓄电元件的制造方法,其中,

173.上述干燥炉内的温度为100℃以上300℃以下,

174.上述加热的时间为1分钟以上5分钟以下。

175.46.176.如项目44或45所述的非水系碱金属蓄电元件的制造方法,其中,上述干燥炉内具有使上述以氮为主成分的气体进行进气和排气的气流,上述气流的速度为10cm3/min以上1000cm3/min以下。

177.47.178.如项目44~46中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述干燥炉内的氧浓度小于1500ppm。

179.48.180.如项目44~47中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述卷绕工序中上述正极前体的张力在机械方向上为0.050n/mm以上1.5n/mm以下。

181.49.182.如项目44~48中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述溶剂包含有机溶剂,进行上述干燥工序以使得上述正极活性物质层中包含的溶剂的量降低至以上述正极活性物质层的总质量为基准时的0.1质量%以上10质量%以下。

183.50.184.如项目1~49中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述非水系电解液包含非水溶剂和碱金属盐。

185.51.186.如项目1~50中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述碱金属化合物为碱金属的碳酸盐、氢氧化物或氧化物。

187.52.188.如项目51所述的非水系碱金属蓄电元件的制造方法,其中,上述碱金属为锂。

189.53.190.如项目51或52所述的非水系碱金属蓄电元件的制造方法,其中,上述碱金属化合物为选自由碳酸锂、碳酸钠和碳酸钾组成的组中的至少一种。

191.54.192.如项目1~53中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述正极集电体为无孔状的铝箔。

193.55.194.如项目1~54中任一项所述的非水系碱金属蓄电元件的制造方法,其中,上述非水系碱金属蓄电元件为非水系锂蓄电元件。

195.另外,以下例示出本发明的其他方式。

196.56.197.一种非水系碱金属蓄电元件的制造方法,其包括对于具备正极前体、负极、隔板以及非水系电解液的非水系碱金属蓄电元件前体实施充放电的充放电循环工序,其中,上述正极前体具有正极集电体、以及上述正极集电体的单面或双面上的正极活性物质层,上述正极活性物质层含有正极活性物质和上述正极活性物质以外的碱金属化合物,上述负极具有负极集电体、以及上述负极集电体的单面或双面上的负极活性物质层,上述负极活性物质层含有能够吸收和释放碱金属离子的负极活性物质,上述非水系电解液包含碱金属离

子,

198.上述充放电循环工序中,

199.通过进行加热的手段将上述非水系碱金属蓄电元件前体的温度提高至30℃以上100℃以下,

200.在上限电压和下限电压的范围内进行上述充放电,

201.上述上限电压为3.8v以上4.8v以下,

202.上述下限电压为1.5v以上3.5v以下。

203.57.204.一种非水系碱金属蓄电元件的制造方法,其包括对具备正极前体、负极、隔板以及非水系电解液的非水系碱金属蓄电元件前体进行加热的高温老化工序,其中,

205.上述正极前体具有正极集电体、以及上述正极集电体的单面或双面上的正极活性物质层,上述正极活性物质层含有正极活性物质和上述正极活性物质以外的碱金属化合物,

206.上述负极具有负极集电体、以及上述负极集电体的单面或双面上的负极活性物质层,上述负极活性物质层含有能够吸收和释放碱金属离子的负极活性物质,

207.上述非水系电解液包含碱金属离子,

208.上述高温老化工序具有高电压保存工序,将上述非水系碱金属蓄电元件前体的电压调整为4.03v以上5.0v以下后,在45℃以上100℃以下的温度下保存上述非水系碱金属蓄电元件前体。

209.58.210.一种正极前体的制造方法,其包括下述工序:

211.在正极集电体的单面或双面上配置正极活性物质层而提供正极前体的工序,上述正极活性物质层包含含有碳材料的正极活性物质、正极活性物质以外的碱金属化合物、粘结剂、以及溶剂;

212.干燥工序,在填充有以氮为主成分的气体的干燥炉内对上述正极前体进行红外线加热,降低上述正极活性物质层中包含的溶剂的量;以及

213.卷绕工序,卷绕上述正极前体。

214.59.215.一种正极前体的制造方法,其包括下述工序:

216.在正极集电体的单面或双面上配置正极活性物质层而提供正极前体的工序,上述正极活性物质层包含含有碳材料的正极活性物质、上述正极活性物质以外的碱金属化合物、包含水溶性高分子的粘结剂、以及溶剂;以及

217.干燥工序,通过减压加热或红外线加热对上述正极前体进行加热,降低上述正极活性物质层中包含的溶剂的量。

218.60.219.一种非水系碱金属蓄电元件的制造方法,所述非水系碱金属蓄电元件包括外装体以及收纳在上述外装体中的正极、负极、隔板和非水系电解液,其包括下述工序:

220.收纳工序,将正极前体、上述负极以及上述隔板收纳在上述外装体中;

221.注液工序,将上述非水系电解液注入至上述外装体中,得到非水系碱金属蓄电元

件前体;

222.电压施加工序,对于上述非水系碱金属蓄电元件前体施加电压;以及

223.完成工序,由上述非水系碱金属蓄电元件前体得到非水系碱金属蓄电元件,

224.上述正极前体具有正极集电体和配置在上述正极集电体的单面或双面上的正极活性物质层,上述正极活性物质层含有正极活性物质和正极活性物质以外的碱金属化合物,

225.上述负极具有负极集电体和配置在上述负极集电体的单面或双面上的负极活性物质层,上述负极活性物质层含有能够吸收和释放碱金属离子的负极活性物质,

226.上述非水系电解液包含上述碱金属离子,

227.上述碱金属化合物通过上述电压施加工序发生氧化分解,向上述非水系电解液中释放上述碱金属离子,上述负极活性物质通过上述电压施加工序吸收上述碱金属离子,并且

228.(1)在上述电压施加工序前或在上述电压施加工序中进行加压工序,对上述非水系碱金属蓄电元件前体从外侧进行加压;

229.(2)在上述电压施加工序前或在上述电压施加工序中进行加热工序,对上述非水系碱金属蓄电元件前体进行加热;

230.(3)在上述电压施加工序中,在进行上述非水系碱金属蓄电元件前体的恒流充电之后,进行上述非水系碱金属蓄电元件前体的恒压充电;

231.(4)上述恒流充电的c倍率相对于上述完成工序后的上述非水系碱金属蓄电元件的放电电容(ah)为1.0倍~100.0倍;并且

232.(5)上述恒压充电的电压值为4.20v以上。

233.61.234.一种非水系碱金属蓄电元件的制造方法,所述非水系碱金属蓄电元件包括外装体、以及收纳在上述外装体中的正极、负极、隔板和非水系电解液,其包括下述工序:

235.收纳工序,将正极前体、上述负极以及上述隔板收纳在上述外装体中;以及

236.注液工序,以大气压为基准,将上述外装体的内压调整为

‑

5kpa~

‑

101.32kpa,将上述非水系电解液注入到上述外装体中,

237.上述正极前体具有正极集电体和配置在上述正极集电体的单面或双面上的正极活性物质层,上述正极活性物质层含有正极活性物质和正极活性物质以外的碱金属化合物,

238.上述负极具有负极集电体和配置在上述负极集电体的单面或双面上的负极活性物质层,上述负极活性物质层含有能够吸收和释放碱金属离子的负极活性物质,并且

239.上述非水系电解液包含碱金属离子。

240.发明的效果

241.根据本发明,能够提供下述方法:其在非水系碱金属蓄电元件的制造中可抑制微短路的发生,并且可效率良好地制造具有优异的输入输出特性并对高温下的高负荷充放电循环具有耐久性的非水系碱金属蓄电元件。

242.另外,在一个实施方式中,在具有包含碱金属化合物的正极前体的碱金属蓄电元件前体的注液工序中,通过使碱金属蓄电元件前体的外装体内部成为大气压以下来注入非

水系电解液,可得到提高掺杂工序中的碱金属化合物的分解性以及消除对负极活性物质层的锂掺杂不均的效果,因此能够降低碱金属蓄电元件的微短路率,并且能够兼顾优异的输入输出特性和高温耐久性。

243.另外,在一个实施方式中,能够提供可抑制在正极前体中使用了正极活性物质以外的碱金属化合物的非水系碱金属蓄电元件中发生的微短路、并且能够兼顾低电阻、良好的高温耐久性的制造方法。

244.另外,在一个实施方式中,能够提高正极前体的干燥处理的效率、降低所得到的非水系碱金属电池的微短路率和电阻、并且提高耐久性和安全性。

245.另外,在一个实施方式中,能够提供可抑制所得到的非水系碱金属蓄电元件的微短路的非水系碱金属蓄电元件的制造方法。

具体实施方式

246.以下对本发明的实施方式(下文中称为“本实施方式”)进行详细说明。本发明并不仅限于以下的本实施方式。本发明可以在不脱离其要点的范围内进行各种变形。

247.本说明书中,将进行掺杂工序之前的正极材料称为“正极前体”,将进行掺杂工序之后的正极材料称为“正极”。

248.另外,本说明书中,将进行“排气和密封工序”之前的蓄电元件材料称为“蓄电元件前体”,将进行“排气和密封工序”之后的蓄电元件材料称为“蓄电元件”。

249.另外,本说明书中,数值范围的上限值以及下限值可以任意组合。

250.另外,在没有特别声明的情况下,本说明书中的“~”为包含其两端记载的数值作为上限值和下限值的含义。

251.本实施方式中使用正极前体。使用该正极前体得到的非水系碱金属蓄电元件通常具备正极、负极、隔板、非水系电解液以及外装体作为主要的构成要素。作为非水系电解液,例如使用溶解有锂盐的有机溶剂。

252.《正极》

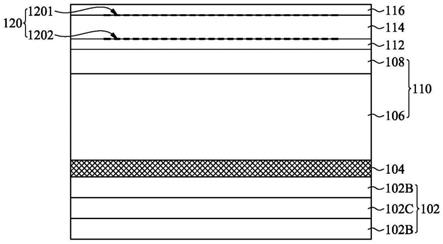

253.正极具有正极集电体以及存在于其单面或双面的正极活性物质层。另外,掺杂工序前的正极前体具有包含碱金属化合物的特征。如下文所述,本实施方式中,优选对负极预掺杂碱金属离子。作为该预掺杂方法,优选使用包含碱金属化合物的正极前体、负极、隔板、外装体以及非水系电解液装配蓄电元件前体,之后在正极前体与负极之间施加电压。碱金属化合物优选包含在正极前体的正极集电体上所形成的正极活性物质层中。

254.〈正极活性物质层〉

255.正极活性物质层含有正极活性物质。另外具有在正极前体的正极活性物质层中含有正极活性物质以外的碱金属化合物的特征。

256.[正极活性物质]

[0257]

作为正极活性物质,优选包含碳材料。作为该碳材料,更优选使用碳纳米管、石墨烯、氧化石墨烯、导电性高分子或者多孔性的碳材料(例如活性炭),进一步优选为活性炭。正极活性物质中可以混合使用两种以上的材料,也可以使用碳材料以外的材料,例如锂(li)与过渡金属的复合氧化物(锂过渡金属氧化物)等。

[0258]

碳材料相对于正极活性物质总量的含量优选为50质量%以上、更优选为60质量%

以上。碳材料的含量可以为100质量%,但从良好地得到通过与其他材料合用所带来的效果的方面出发,例如优选为95质量%以下,也可以为90质量%以下。

[0259]

在使用活性炭作为正极活性物质的情况下,对活性炭的种类及其原料没有特别限制。为了兼顾高输入输出特性和高能量密度,优选控制活性炭的细孔。具体地说,将通过bjh法计算出的来源于直径以上以下(2.0nm以上50nm以下)的细孔的中孔量设为v1(cm3/g)、将通过mp法计算出的来源于直径小于(小于2.0nm)的细孔的微孔量设为v2(cm3/g)时,

[0260]

(1)为了得到高输入输出特性,优选满足0.3<v1≦0.8以及0.5≦v2≦1.0、并且通过bet法测定的比表面积为1,500m2/g以上3,000m2/g以下的活性炭(以下也称为活性炭1);另外,

[0261]

(2)为了得到高能量密度,优选满足0.8<v1≦2.5以及0.8<v2≦3.0、并且通过bet法测定的比表面积为2,300m2/g以上4,000m2/g以下的活性炭(以下也称为活性炭2)。

[0262]

下面对(1)活性炭1和(2)活性炭2分别依次进行说明。

[0263]

(1)活性炭1

[0264]

从增大将正极材料组装到蓄电元件中后的输入输出特性的方面出发,活性炭1的中孔量v1优选大于0.3cm3/g。另一方面,从抑制正极的堆积密度的降低的方面出发,v1优选为0.8cm3/g以下。v1更优选为0.35cm3/g以上0.7cm3/g以下、进一步优选为0.4cm3/g以上0.6cm3/g以下。

[0265]

为了增大活性炭的比表面积、增加容量,活性炭1的微孔量v2优选为0.5cm3/g以上。另一方面,从抑制活性炭的体积、增加作为电极的密度、增加每单位体积的容量的方面出发,v2优选为1.0cm3/g以下。v2更优选为0.6cm3/g以上1.0cm3/g以下、进一步优选为0.8cm3/g以上1.0cm3/g以下。

[0266]

活性炭1中,中孔量v1相对于微孔量v2之比(v1/v2)优选为0.3≦v1/v2≦0.9的范围。即,从将中孔量相对于微孔量的比例增大至能够维持高容量并且能够抑制输出特性的降低的程度的方面出发,v1/v2优选为0.3以上。另一方面,从将微孔量相对于中孔量的比例增大至能够维持高输出特性并且能够抑制容量的降低程度的方面出发,v1/v2优选为0.9以下。更优选的v1/v2的范围为0.4≦v1/v2≦0.7、进一步优选的v1/v2的范围为0.55≦v1/v2≦0.7。

[0267]

从增大所得到的蓄电元件的输出的方面出发,活性炭1的平均细孔径优选为以上(1.7nm以上)、更优选为以上(1.8nm以上)、最优选为以上(2.0nm以上)。另外,从增大容量的方面出发,活性炭1的平均细孔径优选为以下(2.5nm以下)。

[0268]

活性炭1的bet比表面积优选为1,500m2/g以上3,000m2/g以下、更优选为1,500m2/g以上2,500m2/g以下。bet比表面积为1,500m2/g以上的情况下,容易得到良好的能量密度。另一方面,bet比表面积为3,000m2/g以下的情况下,无需为了确保电极的强度而大量加入粘合剂,因此电极单位体积的性能提高。

[0269]

活性炭1例如可以使用以下说明的原料和处理方法来得到。

[0270]

本实施方式中,关于作为活性炭1的原料使用的碳源,例如可以举出木材、木粉、椰壳、制造纸浆时的副产物、甘蔗渣、废糖蜜等植物系原料;泥炭、亚炭、褐炭、烟煤、无烟炭、石油蒸馏残渣成分、石油沥青、焦炭、煤焦油等化石系原料;酚树脂、氯乙烯树脂、乙酸乙烯酯

树脂、三聚氰胺树脂、脲树脂、间苯二酚树脂、赛璐珞、环氧树脂、聚氨酯树脂、聚酯树脂、聚酰胺树脂等各种合成树脂;聚丁烯、聚丁二烯、聚氯丁二烯等合成橡胶;其他合成木材、合成纸浆等以及它们的碳化物。这些原料中,从应对量产和成本的方面出发,优选椰壳、木粉等植物系原料以及它们的碳化物,特别优选椰壳碳化物。

[0271]

作为用于使用这些原料得到活性炭1的碳化和活化的方式,例如可以采用固定床方式、移动床方式、流化床方式、浆料方式、回转炉方式等已知的方式。

[0272]

作为这些原料的碳化方法,可以举出使用氮、二氧化碳、氦、氩、氙、氖、一氧化碳、燃烧尾气等惰性气体、或者以这些惰性气体为主成分的与其他气体的混合气体,在约400~700℃(优选450~600℃)将这些原料烧制约30分钟~约10小时的方法。

[0273]

作为通过这样的碳化方法得到的碳化物的活化方法,优选采用使用水蒸气、二氧化碳、氧等活化气体对碳化物进行烧制的气体活化法。其中,作为活化气体,优选使用水蒸气或二氧化碳的方法。

[0274]

在该活化方法中,优选将活化气体以0.5~3.0kg/h(优选0.7~2.0kg/h)的比例供给,同时利用3~12小时(优选5~11小时、更优选为6~10小时)将碳化物升温至800~1,000℃进行活化。

[0275]

进行,在碳化物的活化处理之前,可以预先对碳化物进行1次活化。该1次活化中,通常可以优选采用下述方法:使用水蒸气、二氧化碳、氧等活化气体,在低于900℃的温度下对碳材料进行烧制来进行气体活化。

[0276]

通过将碳化方法中的烧制温度和烧制时间与活化方法中的活化气体供给量、升温速度和最高活化温度适宜地组合,能够调整用于制造活性炭1的条件。

[0277]

活性炭1的平均粒径优选为2~20μm。平均粒径为2μm以上时,由于所得到的正极活性物质层的密度容易增高,因此电极单位体积的容量趋于增高。此处,若平均粒径过小,则可能会招致所得到的正极活性物质层的耐久性降低这样的缺点,但若平均粒径为2μm以上,则不容易产生这样的缺点。另一方面,若平均粒径为20μm以下,则具有容易适合于高速充放电的倾向。平均粒径更优选为2~15μm、进一步优选为3~10μm。

[0278]

(2)活性炭2

[0279]

从增大将正极材料组装到蓄电元件中后的输出特性的方面出发,活性炭2的中孔量v1优选为0.8cm3/g。另一方面,从抑制蓄电元件的容量的降低的方面出发,v1优选为2.5cm3/g以下。v1更优选为1.00cm3/g以上2.0cm3/g以下、进一步优选为1.2cm3/g以上1.8cm3/g以下。

[0280]

为了增大活性炭的比表面积、增加容量,活性炭2的微孔量v2优选大于0.8cm3/g。另一方面,从增加活性炭作为电极的密度、增加每单位体积的容量的方面出发,v2优选为3.0cm3/g以下。v2更优选大于1.0cm3/g且为2.5cm3/g以下、进一步优选为1.5cm3/g以上2.5cm3/g以下。

[0281]

具有上述的中孔量和微孔量的活性炭2的bet比表面积高于现有的双电层电容器或锂离子电容器中使用的活性炭。活性炭2的bet比表面积优选为3,000m2/g以上4,000m2/g以下、更优选为3,200m2/g以上3,800m2/g以下。bet比表面积为3,000m2/g以上的情况下,容易得到良好的能量密度。另一方面,bet比表面积为4,000m2/g以下的情况下,无需为了确保电极强度而大量加入粘合剂,因而电极单位体积的性能增高。

[0300]

{式中,m为选自由co、mn、铝(al)、fe、mg以及钛(ti)组成的组中的至少一种元素,x满足0≦x≦1,且y满足0.02<y<0.97}、

[0301]

li

x

ni

1/3

co

1/3

mn

1/3

o2{式中,x满足0≦x≦1}、

[0302]

li

x

mno2{式中,x满足0≦x≦1}、

[0303]

α

‑

li

x

feo2{式中,x满足0≦x≦1}、

[0304]

li

x

vo2{式中,x满足0≦x≦1}、

[0305]

li

x

cro2{式中,x满足0≦x≦1}、

[0306]

li

x

fepo4{式中,x满足0≦x≦1}、

[0307]

li

x

mnpo4{式中,x满足0≦x≦1}、

[0308]

li

x

v2(po4)3{式中,x满足0≦x≦3}、

[0309]

li

x

mn2o4{式中,x满足0≦x≦1}、

[0310]

li

x

m

y

mn

(2

‑

y)

o4[0311]

{式中,m为选自由co、mn、al、fe、mg以及ti组成的组中的至少一种元素,x满足0≦x≦1,且y满足0.02<y<0.97}、

[0312]

li

x

ni

a

co

b

al

(1

‑

a

‑

b)

o2[0313]

{式中,x满足0≦x≦1,且a和b满足0.02<a<0.97和0.02<b<0.97}、

[0314]

li

x

ni

c

co

d

mn

(1

‑

c

‑

d)

o2[0315]

{式中,x满足0≦x≦1,且c和d满足0.02<c<0.97和0.02<d<0.97}。

[0316]

这些之中,从高容量、低电阻、循环特性、促进碱金属化合物的分解、以及抑制预掺杂时的正极活性物质的脱落的方面出发,优选上述式li

x

ni

a

co

b

al

(1

‑

a

‑

b)

o2、li

x

ni

c

co

d

mn

(1

‑

c

‑

d)

o2、li

x

coo2、li

x

mn2o4、li

x

fepo4、li

x

mnpo4、或者li

z

v2(po4)3所表示的化合物。

[0317]

本实施方式中,若在正极涂布液中包含与正极活性物质不同的碱金属化合物,则在掺杂工序中碱金属化合物成为碱金属的掺杂剂源而能够预掺杂到负极中,因此即使在过渡金属化合物中不预先包含锂离子(即,即使上述式中x=0),也能够作为非水系碱金属蓄电元件进行电化学充放电。

[0318]

锂过渡金属氧化物的平均粒径优选为0.1~20μm、更优选为0.5~15μm、进一步优选为1~10μm。锂过渡金属氧化物的平均粒径为0.1μm以上时,所得到的正极活性物质层的密度以提高,因此电极单位体积的容量趋于提高。此处,若平均粒径过小,则可能招致所得到的正极活性物质层的耐久性降低的缺点,若平均粒径为0.1μm以上,则不容易产生该缺点。另一方面,若锂过渡金属氧化物的平均粒径为20μm以下,则具有容易适合于高速充放电的倾向。

[0319]

锂过渡金属氧化物的平均粒径优选小于碳材料的平均粒径。若锂过渡金属氧化物的平均粒径小,则能够将锂过渡金属氧化物配置在由平均粒径相对更大的碳材料形成的空隙中而进行低电阻化。

[0320]

锂过渡金属氧化物可以单独使用一种,也可以为2种以上的材料的混合物且作为混合物整体显示出上述各特性值。

[0321]

正极活性物质也可以包含上述锂过渡金属氧化物以外的材料、例如导电性高分子等。

[0322]

锂过渡金属氧化物在正极涂布液中的总固体成分中所占的含量为a2时,a2优选为5

质量%以上35质量%以下、进一步优选为10质量%以上30质量%以下。

[0323]

上述锂过渡金属氧化物的含量a2与上述碳材料的含量a1之比(a2/a1)优选为0.1以上10.0以下、进一步优选为0.2以上5.0以下。a2/a1为0.1以上时,能够提高所得到的正极活性物质层的堆积密度,能够高容量化。a2/a1为10.0以下时,活性炭间的电子传导提高,因此能够低电阻化,并且由于活性炭与碱金属化合物的接触面积增加,因此能够促进碱金属化合物的分解。

[0324]

[碱金属化合物]

[0325]

本实施方式中,碱金属化合物为正极活性物质以外的化合物。作为碱金属化合物,可以为选自由碳酸锂、碳酸钠、碳酸钾、碳酸铷、碳酸铯、氧化锂、氢氧化锂、氟化锂、氯化锂、草酸锂、碘化锂、氮化锂、草酸锂以及乙酸锂组成的组中的至少一种化合物。出于能够在正极前体中发生分解而释放阳离子、在负极发生还原由此在负极中预掺杂碱金属离子的原因,作为碱金属化合物,优选为选自由碳酸锂、碳酸钠、碳酸钾、碳酸铷以及碳酸铯组成的组中的至少一者,更优选为选自由碳酸锂、碳酸钠以及碳酸钾组成的组中的至少一者。其中,从每单位质量的容量高的方面出发,适合使用碳酸锂。正极涂布液中包含的碱金属化合物可以为1种,也可以包含2种以上的碱金属化合物。

[0326]

从能量密度的方面出发,碱金属化合物中,优选锂化合物。作为锂化合物,优选碳酸锂、氧化锂以及氢氧化锂,从空气中的处理容易性、吸湿性低、或者生产容易性的方面出发,特别优选碳酸锂。

[0327]

另外,本实施方式中,正极活性物质层包含至少一种碱金属化合物即可,也可以包含m为选自由li、钠(na)、钾(k)、铷(rb)以及铯(cs)组成的组中的1种以上的m2o等氧化物、moh等氢氧化物、mf或mcl等卤化物、rcoom(式中,r为h、烷基或芳基)等羧酸盐中的1种以上。另外,本实施方式中,正极活性物质层可以包含选自由beco3、mgco3、caco3、srco3、以及baco3组成的组中的至少一种碱土金属碳酸盐。另外,本实施方式中,正极活性物质层可以包含1种以上的碱土金属氧化物、碱土金属氢氧化物、碱土金属卤化物、碱土金属羧酸盐。

[0328]

碱金属化合物在正极前体的正极活性物质层中所占的质量比a3优选为10质量%以上50质量%以下。a3为10质量%以上时,能够在负极中预掺杂充分量的碱金属离子,非水系碱金属蓄电元件的容量提高。a3为50质量%以下时,能够提高正极前体中的电子传导,因此能够效率良好地进行碱金属化合物的分解。

[0329]

正极前体包含2种以上的碱金属化合物或碱土金属化合物的情况下,优选按照以相对于正极前体的正极活性物质层为10质量%以上50质量%以下的比例包含金属化合物以及碱土金属化合物的总量的方式来制作正极前体。

[0330]

[正极活性物质层的任选成分]

[0331]

本发明中的正极前体的正极活性物质层中,除了正极活性物质和碱金属化合物以外,还可以根据需要包含导电性填料、粘结剂、分散稳定剂、ph调节剂等任选成分。

[0332]

作为导电性填料,可以举出比正极活性物质的导电性高的导电性碳质材料。作为这样的导电性填料,例如优选科琴黑、乙炔黑、气相生长碳纤维、石墨、鳞片状石墨、碳纳米管、石墨烯、氧化石墨烯以及这些的混合物等。导电性填料在正极前体的正极活性物质层中的混合量相对于正极活性物质100质量份优选为0~20质量份、更优选为1~15质量份。从高输入的方面出发,优选将导电性填料混合在正极活性物质层中。混合量为20质量份以下时,

正极活性物质层中的正极活性物质的含有比例适当,因此可确保正极活性物质层单位体积的能量密度,因而优选。

[0333]

作为粘结剂,例如可以使用pvdf(聚偏二氟乙烯)、ptfe(聚四氟乙烯)、聚酰亚胺、胶乳、苯乙烯

‑

丁二烯共聚物、氟橡胶、丙烯酸共聚物、聚丙烯酸、聚谷氨酸等。粘结剂的用量相对于正极活性物质100质量份优选为1质量份以上30质量份以下、更优选为3质量份以上27质量份以下、进一步优选为5质量份以上25质量份以下。粘结剂的量为1质量份以上时,可表现出充分的电极强度。另一方面,粘结剂的量为30质量份以下时,离子在正极活性物质中的进出和扩散不会受到阻碍,表现出高输入输出特性。

[0334]

在一个实施方式中,粘结剂优选包含水溶性高分子。作为水溶性高分子,可以举出羧甲基纤维素(cmc)、甲基纤维素、乙基纤维素、羟甲基纤维素、羟丙基甲基纤维素以及羟乙基甲基纤维素等纤维素类;聚丙烯酸以及聚丙烯酸钠等多元羧酸系化合物;聚乙烯吡咯烷酮等具有乙烯基吡咯烷酮结构的化合物;聚丙烯酰胺、聚氧乙烯、聚乙烯醇、藻酸钠、黄原胶、卡拉胶、瓜尔胶、琼脂以及淀粉等。粘结剂的量相对于正极活性物质100质量份优选为1质量份以上30质量份以下、更优选为3质量份以上27质量份以下、进一步优选为5质量份以上25质量份以下。粘结剂的量为1质量份以上时,电极强度增高。另一方面,粘结剂的量为30质量份以下时,离子在正极活性物质中的进出和扩散不会受到阻碍,输入输出特性增高。作为粘结剂,优选为羧甲基纤维素(cmc)。

[0335]

另外,在另一实施方式中,作为粘结剂,优选使用例如pvdf(聚偏二氟乙烯)、ptfe(聚四氟乙烯)、聚酰亚胺、胶乳、苯乙烯

‑

丁二烯共聚物、氟橡胶、丙烯酸共聚物、聚丙烯酸以及聚谷氨酸等。粘结剂的量相对于正极活性物质100质量份优选为1质量份以上30质量份以下、更优选为3质量份以上27质量份以下、进一步优选为5质量份以上25质量份以下。粘结剂的量为1质量份以上时,电极强度增高。另一方面,粘结剂的量为30质量份以下时,离子在正极活性物质中的进出和扩散不会受到阻碍,输入输出特性增高。作为粘结剂,优选pvdf(聚偏二氟乙烯)。

[0336]

作为分散稳定剂,可以使用例如pvp(聚乙烯吡咯烷酮)、pva(聚乙烯醇)、纤维素衍生物等。分散稳定剂的用量相对于正极活性物质100质量份优选为0质量份以上10质量份以下。分散稳定剂的量为10质量份以下时,离子在正极活性物质中的进出和扩散不会受到阻碍,表现出高输入输出特性。

[0337]

在涂布液的溶剂中使用水的情况下,通过添加碱金属化合物,涂布液的液性可能变化为碱性,因此可以根据需要向正极涂布液中添加ph调节剂。作为ph调节剂,可以使用例如氟化氢、氯化氢、溴化氢等卤化氢、次氯酸、亚氯酸、氯酸等卤素含氧酸、甲酸、乙酸、柠檬酸、草酸、乳酸、马来酸、富马酸等羧酸、甲磺酸、苯磺酸、对甲苯磺酸等磺酸、硝酸、硫酸、磷酸、硼酸、二氧化碳等酸。

[0338]

〈正极集电体〉

[0339]

作为构成本实施方式的正极集电体的材料,可以举出电子传导性高、不会由于在非水系电解液中的溶出以及与电解质或离子的反应等而引起劣化的材料。作为非水系碱金属蓄电元件中的正极集电体,优选金属箔、更优选铝箔。金属箔可以为不具有凹凸或贯通孔的通常的金属箔,也可以为实施了压纹加工、化学蚀刻、电解析出法、喷砂加工等的具有凹凸的金属箔,还可以为金属板网、冲孔金属、蚀刻箔等具有贯通孔的金属箔。从后述的掺杂

处理的方面出发,更优选为无孔状的铝箔,并且特别优选铝箔的表面进行了粗面化。

[0340]

在正极前体的干燥工序中,通过用无孔状的铝箔,向正极活性物质层中的导热均匀地进行,能够抑制正极活性物质层中的溶剂的干燥不均。因此认为可抑制碱金属蓄电元件中的正极面内的反应不均(斑点)、提高高温耐久性。

[0341]

正极集电体的厚度优选为能够充分保持正极的形状和强度的厚度、例如1~100μm。

[0342]

另外,优选在金属箔的表面(例如双面)设置包含例如石墨、鳞片状石墨、碳纳米管、石墨烯、科琴黑、乙炔黑、气相生长碳纤维等导电性材料的锚定层。通过设置锚定层,正极集电体与正极活性物质层间的电气传导提高,能够低电阻化。锚定层的厚度优选在正极集电体的每一单面为0.1μm以上5μm以下。

[0343]

《正极前体的制造方法》

[0344]

本实施方式的正极前体的制造方法优选包括提供正极前体的工序、以及使正极前体干燥的干燥工序。进一步优选包括卷绕正极前体的卷绕工序。

[0345]

本实施方式中,正极前体可以通过已知的碱金属电池(例如锂离子电池)、双电层电容器等中的电极的制造技术来制造。正极前体可以通过在正极集电体的单面或双面上配置正极活性物质层来制造。正极活性物质层优选包含含有碳材料的正极活性物质、正极活性物质以外的碱金属化合物、粘结剂、以及溶剂。粘结剂优选包含水溶性高分子。例如,可以将正极活性物质和碱金属化合物、粘结剂、以及根据需要使用的其他任选成分分散或溶解在溶剂(水或有机溶剂)中,制备浆料状的涂布液(正极涂布液),将该涂布液涂布在正极集电体上的单面或双面,形成涂膜,将其干燥,由此得到正极前体。也可以对所得到的正极前体实施压制,调整正极活性物质层的膜厚或堆积密度。或者也可以为下述的方法:在不使用溶剂的情况下将正极活性物质和碱金属化合物、以及根据需要使用的其他任选成分进行干式混合,将所得到的混合物压制成型后,使用导电性粘结剂贴附在正极集电体上的方法;或者将所得到的混合物在正极集电体上加热压制而形成正极活性物质层的方法。

[0346]

正极前体的涂布液可以如下制备:将包含正极活性物质的各种材料粉末的一部分或全部进行干式混合,接着追加水或有机溶剂、和/或在其中溶解或分散粘结剂、分散稳定剂或者ph调节剂的液态或浆料状的物质,制备出该涂布液。另外,也可以在水或有机溶剂中溶解或分散粘结剂、分散稳定剂或者ph调节剂,在所得到的液态或浆料状的物质中追加包含正极活性物质的各种材料粉末,制备出该涂布液。作为干式混合法,例如可以使用球磨机等对正极活性物质和碱金属化合物、以及必要时的导电性填料进行预混合,进行将导电材料涂布至导电性低的碱金属化合物的预混合。由此,在后述的掺杂工序中在正极前体中碱金属化合物容易发生分解。

[0347]

作为正极前体的涂布液中使用的溶剂,可以为水或有机溶剂。作为有机溶剂,可以举出n

‑

甲基吡咯烷酮、二甲基甲酰胺以及二甲基乙酰胺等含氮系有机溶剂;丙酮、甲基乙基酮、环己酮以及甲基异丁基酮等酮系溶剂;乙酸乙酯以及乙酸丁酯等酯系溶剂;四氢呋喃以及二氧六环等醚系溶剂;以及它们的混合溶剂。在一个实施方式中,作为溶剂,优选包含水,进一步优选为水。另外,作为另一实施方式,作为溶剂,适合使用有机溶剂,优选为选自由n

‑

甲基吡咯烷酮、二甲基甲酰胺以及二甲基乙酰胺组成的组中的含氮系有机溶剂,更优选为n

‑

甲基吡咯烷酮。

[0348]

在制备正极前体的涂布液时,可以适宜地使用均质分散机或多轴分散机、行星式混合机、薄膜旋回型高速混合器等分散机等。为了得到分散状态良好的涂布液,优选以1m/s以上50m/s以下的圆周速度将涂布液分散。圆周速度为1m/s以上时,各种材料可良好地溶解或分散,因而优选。另外,圆周速度为50m/s以下时,各种材料不会因分散产生的热或剪切力而被破坏,不会发生再凝集,因而优选。

[0349]

关于涂布液的分散度,由粒度计测定的粒度优选为0.1μm以上100μm以下。作为分散度的上限,更优选粒度为80μm以下、进一步优选粒度为50μm以下。粒度为0.1μm以上时,成为包含正极活性物质的各种材料粉末的粒径以上的尺寸,在制作涂布液时能够抑制材料的破碎,因而优选。另外,粒度为100μm以下时,不会出现排出涂布液时的堵塞或涂膜条纹的产生等情况,能够稳定地涂布。

[0350]

正极前体的涂布液的粘度(ηb)优选为100mpa

·

s以上10,000mpa

·

s以下、更优选为500mpa

·

s以上7,000mpa

·

s以下、进一步优选为1,000mpa

·

s以上4,000mpa

·

s以下。粘度(ηb)为100mpa

·

s以上时,可抑制涂膜形成时的液体滴落,能够良好地控制涂膜的宽度和厚度。另外,粘度为10,000mpa

·

s以下时,使用涂布机时的涂布液在流路中的压力损失少,能够稳定地涂布,并且能够控制在所期望的涂膜厚度以下。

[0351]

另外,涂布液的ti值(触变指数值)优选为1.1以上、更优选为1.2以上、进一步优选为1.5以上。ti值为1.1以上时,能够良好地控制涂膜的宽度和厚度。

[0352]

正极前体的涂膜的形成中可以适宜地使用模涂机或逗号涂布机、刮刀式涂布机、凹版涂布机等涂布机。涂膜可以通过单层涂布形成,也可以进行多层涂布来形成。在多层涂布的情况下,可以调整涂布液的组成以使得涂膜各层内的碱金属化合物的含量不同。在正极集电体上涂布涂膜时,可以进行多条涂布,可以进行间歇涂布,也可以进行多条间歇涂布。另外也可以进行逐次涂布,即在正极集电体的单面进行涂布、干燥,其后在另一面进行涂布、干燥;可以进行双面同时涂布,即在正极集电体的双面同时进行涂布液的涂布、干燥。

[0353]

涂布速度优选为0.1m/分钟以上100m/分钟以下、更优选为0.5m/分钟以上70m/分钟以下、进一步优选为1m/分钟以上50m/分钟以下。涂布速度为0.1m/分钟以上时,能够稳定地进行涂布。另一方面,涂布速度为100m/分钟以下时,能够充分确保涂布精度。

[0354]

[一次干燥工序]

[0355]

正极前体的涂膜的干燥中,优选使用热风干燥、红外线(ir)干燥等干燥方法,优选利用远红外线、近红外线、或者80℃以上的热风来进行。涂膜可以在单一温度下进行干燥,也可以多级地改变温度进行干燥。另外,还可以将多种干燥方法组合来进行干燥。干燥温度优选为25℃以上200℃以下、更优选为40℃以上180℃以下、进一步优选为50℃以上160℃以下。干燥温度为25℃以上时,能够使涂膜中的溶剂充分挥发。另一方面,干燥温度为200℃以下时,能够抑制由于溶剂剧烈挥发所致的涂膜龟裂或迁移所引起的粘结剂偏聚,能够抑制正极集电体或正极活性物质层的氧化。

[0356]

通过对正极前体进行二次干燥,能够进一步降低残留溶剂。二次干燥优选利用热风干燥、红外线(ir)干燥、减压干燥等方法进行,更优选利用远红外线干燥、热风干燥、真空干燥的方法进行。二次干燥优选利用热风干燥、红外线(ir)干燥、减压干燥等方法进行,更优选利用远红外线干燥、热风干燥、真空干燥的方法进行。另外,二次干燥中,可以将多种干燥方法组合进行干燥,可以在单一温度下进行干燥,也可以多级地改变温度进行干燥。在为

热风干燥、红外线(ir)干燥时,利用辊对辊方式进行干燥,由此可节省将长尺寸的电极单个进行传送的工时,提高量产性。

[0357]

另外,红外线(ir)干燥不像对流那样进行通过大气的传热,而将由热源辐射的能量直接面向被干燥物,因此能够在短时间内效率良好地进行干燥。另外,干燥炉内不必填充大气,填充惰性气体也容易防止被干燥物的氧化。从抗氧化和除去点火爆炸因素的方面出发,优选在干燥炉内通过进行惰性气体的进气和排气而将干燥炉内的氧浓度保持在小于20%。

[0358]

另外,在为减压干燥时,在减压环境下溶剂的沸点降低,蒸发速度加速。减压的程度优选为10

‑5pa以上1000pa以下、更优选为0.1pa以上10pa以下。若为10

‑5pa以上,则能够抑制装置成本。另一方面,若为1000pa以下,则溶剂的沸点降低、蒸发速度充分加速,因此能够效率良好地进行干燥。

[0359]

正极前体的二次干燥温度优选为60℃以上250℃以下、更优选为65℃以上240℃以下、进一步优选为70℃以上235℃以下。干燥温度为60℃以上时,能够效率良好地降低正极活性物质层中残留的溶剂。另一方面,干燥温度为250℃以下时,能够抑制因粘结剂的脆化所致的正极活性物质层的滑落。

[0360]

〈干燥和一次干燥的另一方式:使用包含水溶性高分子的粘结剂的情况〉

[0361]

以下对于使用包含水溶性高分子的粘结剂的正极前体的干燥和一次干燥进行说明。

[0362]

〈正极前体的干燥〉

[0363]

本实施方式中,正极前体的干燥优选包括对正极前体进行减压加热或红外线加热。干燥工序优选通过减压加热进行。作为碱金属蓄电元件前体,具有含有正极活性物质以及正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件存在微短路率高、产品成品率降低的问题。但是,通过进行本实施方式的干燥工序可解决该问题。其理由尚不确定,另外,尽管不受理论所限定,但在正极前体具有正极活性物质以外的碱金属化合物的情况下,通过实施真空加热或红外线加热,可降低碱金属蓄电元件前体内含有的杂质的量,其结果可抑制负极的锂析出。另外,正极活性物质以外的碱金属化合物起到作为在活性物质之间形成良好的网络的粘结剂的作用,能够抑制高温和/或长期的大干燥负荷下的活性物质的脆化或滑落。据知,至少由于上述理由,能够提供微短路率低的碱金属蓄电元件。

[0364]

在干燥工序为减压加热的情况下,通过进行减压,能够效率良好地降低正极活性物质层内的残留溶剂。异物附着于正极前体的情况下,可能会成为微短路的原因,但通过进行减压,能够除去异物。进行减压加热的情况下,温度优选为50℃以上、更优选为50℃以上200℃以下或60℃以上200℃以下、进一步优选为80℃以上200℃以下。减压加热的干燥温度为50℃以上时,能够效率良好地降低碱金属化合物附近的残留溶剂。减压加热的干燥温度为200℃以下时,能够抑制因粘结剂的脆化所致的正极活性物质层的滑落,特别能够防止碱金属化合物的脆化,因此从改善非水系碱蓄电元件的微短路率和提高高温耐久性的方面出发是优选的。减压加热的干燥时间优选为1小时以上24小时以内,减压加热的干燥时间为1小时以上时,能够充分除去异物。减压加热的干燥时间为24小时以下时,能够防止由卷绕偏移或变形所致的正极前体表面的损伤。减压加热时的气压优选为10

‑5pa以上1000pa以下。

[0365]

在红外线加热的情况下,几乎不需要干燥炉内的风速,因此不容易受到外力,正极

前体的损伤风险极低。在红外线加热的情况下,干燥炉内的风速例如可以为10cm3/min以下。因此,不容易产生可能会成为微短路的原因的电极表面的损伤或褶皱。红外线加热的情况下,干燥温度优选为80℃以上200℃以下。若红外线加热的干燥温度为80℃以上,则能够效率良好地降低碱金属化合物附近的残留溶剂。若红外线加热的干燥温度为200℃以下,则能够更为有效地抑制因粘结剂的脆化所致的正极活性物质层的滑落。特别能够防止碱金属化合物的脆化,因此能够实现非水系碱蓄电元件的微短路率的改善和高温耐久性的提高。利用红外线加热进行干燥的时间优选为1分钟以上5分钟以下,若为1分钟以上,则足以将正极前体升温至特定温度,因此可效率良好地降低残留溶剂。若为5分钟以下,则不容易发生正极活性物质层的改性,并且从生产效率的方面出发是有利的。若生产效率提高,则作为微短路的原因之一的异物混入的风险降低。

[0366]

关于在干燥工序后正极活性物质层中包含的溶剂的量,在溶剂包含有机溶剂的情况下,以正极活性物质层的总质量为基准,该溶剂的量优选为0.1质量%以上10质量%以下、更优选为0.5质量%以上6质量%以下。溶剂的量为0.1质量%以上时,正极活性物质层的剥落减少,能够保持适度的强度。溶剂的量为10质量%以下时,可得到良好的能量密度。

[0367]

为了避免吸附大气中的水分,干燥后的正极前体优选在露点为

‑

30℃以下的干燥环境下保存。

[0368]

干燥工序可以仅进行一次,也可以分两次以上进行。干燥工序优选如下进行:其包括一次干燥工序和二次干燥工序,在二次干燥工序中,在填充有以氮为主成分的气体的干燥炉内对正极前体进行红外线加热。

[0369]

[一次干燥工序]

[0370]

正极前体的一次干燥优选使用热风干燥、红外线(ir)干燥等干燥方法并优选利用远红外线近红外线、或者80℃以上的热风进行。

[0371]

一次干燥可以在恒定的温度下进行干燥,也可以多级地改变温度来进行干燥。可以将多种干燥方法组合来进行干燥。一次干燥中的干燥炉内的温度优选为25℃以上200℃以下、更优选为40℃以上180℃以下、进一步优选为50℃以上160℃以下。若干燥温度为25℃以上,则能够使涂膜中的溶剂充分挥发。另一方面,若为200℃以下,则能够抑制由于溶剂剧烈挥发所致的涂膜龟裂或迁移所引起的粘结剂偏聚,能够抑制正极集电体或正极活性物质层的氧化。

[0372]

以上对于作为粘结剂使用了包含水溶性高分子的粘结剂的正极前体的干燥和一次干燥进行了说明。

[0373]

〈干燥和一次干燥的其他方式:作为溶剂包含有机溶剂的情况〉

[0374]

以下对于作为溶剂包含有机溶剂的正极前体的干燥和一次干燥进行说明。

[0375]

〈正极前体的干燥〉

[0376]

本实施方式中,正极前体的干燥包括下述操作:在填充有以氮为主成分的气体的干燥炉内,对正极前体进行红外线加热,由此进行正极前体的干燥。作为碱金属蓄电元件前体具有包含正极活性物质和正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件中存在微短路率高、产品成品率降低的问题。但是,通过进行本实施方式的干燥工序,能够抑制所得到的非水系碱金属电池的微短路。其理由尚不确定,另外,尽管不受理论所限定,但在正极前体具有正极活性物质以外的碱金属化合物的情况下,通过实施红外线加热,

可降低碱金属蓄电元件前体内含有的杂质的量,其结果可抑制负极的锂析出。另外,正极活性物质以外的碱金属化合物起到作为在活性物质之间形成良好的网络的粘结剂的作用,能够抑制在高温和/或长期的大干燥负荷下的正极活性物质的脆化或滑落。据知,至少由于上述理由而使碱金属蓄电元件的微短路率降低。

[0377]

干燥工序中的干燥炉内的温度优选为100℃以上300℃以下、更优选为150℃以上280℃以下、进一步优选为200℃以上250℃以下。干燥温度为100℃以上时,能够效率良好地降低碱金属化合物附近的残留溶剂。另一方面,干燥温度为300℃以下时,正极活性物质层不容易发生改性,并且能够充分实施炉内的进气、排气。干燥温度为100℃以上时,能够效率良好地降低正极活性物质层残留的溶剂。另一方面,干燥温度为300℃以下时,能够抑制因粘结剂的脆化所致的正极活性物质层的滑落。

[0378]

干燥时间优选为1分钟以上5分钟以下、更优选为1分钟以上4分钟以下、进一步优选为1分钟以上3分钟以下。干燥时间为1分钟以上时,能够效率良好地降低碱金属化合物附近的残留溶剂。另一方面,为5分钟以下时,正极活性物质层不容易发生改性,并且从生产效率的方面出发是有利的。若生产效率提高,则还能够降低作为微短路的原因之一的异物混入的风险。因此可进一步抑制微短路,能够提供高温耐久性更为优异的非水系碱金属蓄电元件。

[0379]

干燥炉内填充有以氮为主成分的气体。“以氮为主成分”是指炉内气体中的50体积%以上为氮气。通过使气体含有氮作为主成分,能够抑制正极集电体和正极活性物质层的氧化。以氮为主成分的气体也可以包含氧,但氧的量少为佳。气体中包含氧的情况下,干燥炉内的氧浓度优选小于1500ppm、更优选为1300ppm以下、进一步优选为1000ppm以下。通过使气体的氧浓度小于1500ppm,能够进一步抑制正极集电体和正极活性物质层的氧化。

[0380]

干燥炉内优选具有使以氮为主成分的气体进行进气和排气的气流。这种情况下,气流的速度优选为10cm3/min以上1000cm3/min以下、更优选为20cm3/min以上500cm3/min以下、进一步优选为50cm3/min以上200cm3/min以下。气流的速度为10cm3/min以上时,能够效率良好地排出从正极活性物质层蒸发的气体,因此能够抑制碱金属化合物的改性。气流的速度为1000cm3/min以下时,能够抑制干燥炉内的风速,因此能够降低在正极前体面内出现的干燥速度的不均,能够提高碱金属化合物的分解均匀性。因此可进一步抑制微短路,能够提供高温耐久性更为优异的非水系碱金属蓄电元件。

[0381]

关于在干燥工序后正极活性物质层中包含的溶剂的量,在溶剂包含有机溶剂的情况下,以正极活性物质层的总质量为基准,该溶剂的量优选为0.1质量%以上10质量%以下、更优选为0.5质量%以上6质量%以下。溶剂的量为0.1质量%以上时,正极活性物质层的剥落减少,能够保持适度的强度。溶剂的量为10质量%以下时,可得到良好的能量密度。

[0382]

为了避免吸附大气中的水分,干燥后的正极前体优选在露点为

‑

30℃以下的干燥环境下保存。

[0383]

干燥工序可以仅进行一次,也可以分两次以上进行。干燥工序优选如下进行:其包括一次干燥工序和二次干燥工序,在二次干燥工序中,在填充有以氮为主成分的气体的干燥炉内对正极前体进行红外线加热。

[0384]

[一次干燥工序]

[0385]

正极前体的一次干燥优选使用热风干燥、红外线(ir)干燥等干燥方法并优选利用

远红外线近红外线、或者80℃以上的热风进行。

[0386]

一次干燥可以在恒定的温度下进行干燥,也可以多级地改变温度来进行干燥。可以将多种干燥方法组合来进行干燥。一次干燥中的干燥炉内的温度优选为25℃以上200℃以下、更优选为40℃以上180℃以下、进一步优选为50℃以上160℃以下。干燥温度为25℃以上时,能够使涂膜中的溶剂充分挥发。另一方面,为200℃以下时,能够抑制由于溶剂剧烈挥发所致的涂膜龟裂或迁移所引起的粘结剂偏聚,能够抑制正极集电体或正极活性物质层的氧化。

[0387]

以上对于作为溶剂包含有机溶剂的正极前体的干燥和一次干燥进行了说明。

[0388]

[压制工序]

[0389]

可以对一次干燥后的正极前体任意进行压制来调整正极活性物质层的膜厚或堆积密度。正极前体的压制可以适宜地使用油压机、真空压力机等压力机。正极活性物质层的膜厚、堆积密度和电极强度可以通过后述的压制压力、压制辊间的间隙、压制部的表面温度来进行调整。压制压力优选为0.5kn/cm以上20kn/cm以下、更优选为1kn/cm以上10kn/cm以下、进一步优选为2kn/cm以上7kn/cm以下。压制压力为0.5kn/cm以上时,能够充分提高电极强度。另一方面,压制压力为20kn/cm以下时,在正极前体产生弯曲或褶皱的情况减少,能够将正极活性物质层调整为所期望的膜厚或堆积密度。压制辊之间的间隙可以按照得到所期望的正极活性物质层的膜厚或堆积密度的方式根据干燥后的正极前体的膜厚设定为任意的值。此外,压制速度可以按照降低正极前体的弯曲或褶皱的方式设定为任意的速度。

[0390]

另外,压制部的表面温度可以为室温,也可以根据需要进行加热。加热的情况下,压制部的表面温度的下限优选为所使用的粘结剂的熔点减去60℃(熔点-60℃)的温度以上,更优选为粘结剂的熔点减去45℃的温度以上,进一步优选为粘结剂的熔点减去30℃的温度以上。另一方面,进行加热的情况下,压制部的表面温度的上限优选为所使用的粘结剂的熔点加上50℃(熔点 50℃)的温度以下,更优选为粘结剂的熔点加上30℃的温度以下,进一步优选为粘结剂的熔点加上20℃的温度以下。例如,在粘结剂使用pvdf(聚偏二氟乙烯:熔点150℃)的情况下,优选将压制部的表面温度提高至90℃以上200℃以下、更优选可以提高至105℃以上180℃以下、进一步优选可以提高至120℃以上170℃以下。另外,在粘结剂使用苯乙烯

‑

丁二烯共聚物(熔点100℃)的情况下,优选将压制部的表面温度提高至40℃以上150℃以下,更优选可以提高至55℃以上130℃以下、进一步优选可以提高至70℃以上120℃以下。

[0391]

粘结剂的熔点可以利用dsc(differential scanning calorimetry、差示扫描量热分析)的吸热峰位置来求出。例如,使用perkin elmer公司制造的差示扫描量热计“dsc7”,将试样树脂10mg置于测定池中,在氮气气氛中以10℃/分钟的升温速度从温度30℃升温至250℃,此时得到升温过程中的吸热峰温度,将其作为熔点。

[0392]

另外,也可以一边改变压制压力、间隙、速度、压制部的表面温度的条件一边多次实施压制。在对正极前体进行多条涂布的情况下,优选在压制前进行纵切。若在将多条涂布后的正极前体纵切后进行压制,则能够防止未涂布正极活性物质层的集电体部分受到应力,能够防止褶皱的产生。另外,在压制后还可以再次将正极前体进行纵切。

[0393]

本实施方式的通过一次干燥和任意的压制得到的正极活性物质层的厚度在正极集电体的每一单面优选为10μm以上200μm以下。正极活性物质层的厚度在每一单面更优选

为20μm以上100μm以下、进一步优选为30μm以上80μm以下。该厚度为10μm以上时,能够表现出充分的充放电容量。另一方面,该厚度为200μm以下时,能够较低地维持电极内的离子扩散电阻。因此,能够得到充分的输出特性,并且能够缩小电池单元体积,由此能够提高能量密度。需要说明的是,在正极集电体具有贯通孔或凹凸的情况下,正极活性物质层的厚度是指正极集电体的不具有贯通孔或凹凸的部分的每一单面的厚度的平均值。

[0394]

〈溶剂量和二次干燥的方式:使用包含水溶性高分子的粘结剂的情况〉

[0395]

以下对于使用了包含水溶性高分子的粘结剂的正极前体通过一次干燥和任意的压制而得到的正极活性物质中包含的溶剂量、以及二次干燥进行说明。

[0396]

进行操作以使通过一次干燥和任意的压制而得到的正极活性物质层中包含的溶剂的量在以正极活性物质层的总质量为基准时降低至优选的7.0质量%以上15质量%以下、更优选的7.5质量%以上14质量%以下、进一步优选的8.0质量%以上13质量%以下。

[0397]

[二次干燥工序]

[0398]

正极前体通过进行二次干燥能够进一步降低残留溶剂。二次干燥中,可以通过减压加热或红外线加热对正极前体进行加热。二次干燥中,可以在单一的温度下进行干燥,也可以多级地改变温度进行干燥。减压加热的情况下,通过进行减压能够效率良好地降低正极活性物质层内的残留溶剂。在正极前体附着有异物的情况下,可能成为微短路的原因,但通过进行减压,能够除去异物。

[0399]

在二次干燥工序中的干燥工序为减压加热的情况下,温度优选为60℃以上200℃以下、进一步优选为80℃以上200℃以下。减压加热的干燥温度为60℃以上时,能够效率良好地降低碱金属化合物附近的残留溶剂。减压加热的干燥温度为200℃以下时,能够抑制因粘结剂的脆化所致的正极活性物质层的滑落,特别能够防止碱金属化合物的脆化,因此从改善非水系碱蓄电元件的微短路率和提高高温耐久性的方面出发是优选的。减压加热的干燥时间优选为1小时以上24小时以内,为1小时以上时,能够充分除去异物。减压加热的干燥时间为24小时以下时,能够防止由卷绕偏移或变形所致的正极前体表面的损伤。减压加热时的气压优选为10

‑5pa以上1000pa以下。

[0400]

二次干燥工序中的干燥工序为红外线加热的情况下,几乎不需要干燥炉内的风速,因此不容易受到外力,正极前体的损伤风险极低。在红外线加热的情况下,干燥炉内的风速例如可以为50cm3/min以下。因此,不容易产生可能会成为微短路的原因的电极表面的损伤或褶皱。红外线加热的情况下,干燥温度优选为80℃以上200℃以下。红外线加热的干燥温度为80℃以上时,能够效率良好地降低碱金属化合物附近的残留溶剂。红外线加热的干燥温度为200℃以下时,能够更为有效地抑制因粘结剂的脆化所致的正极活性物质层的滑落。特别能够防止碱金属化合物的脆化,因此能够实现非水系碱蓄电元件的微短路率的改善和高温耐久性的提高。利用红外线加热的干燥时间优选为1分钟以上5分钟以下,该干燥时间为1分钟以上时,足以将正极前体升温至规定的温度,因此可效率良好地降低残留溶剂。该干燥时间为5分钟以下时,正极活性物质层不容易发生改性,并且从生产效率的方面出发是有利的。若生产效率提高,则作为微短路的原因之一的异物混入的风险降低。

[0401]

关于在二次干燥工序后正极活性物质层中包含的溶剂的量,在溶剂包含水或为水的情况下,以正极活性物质层的总质量为基准,该溶剂的量优选为7.0质量%以下、更优选为0.0010质量%以上7.0质量%以下、进一步优选为0.005质量%以上3.0质量%以下。水为

0.0010质量%以上时,正极活性物质层剥落减少,能够保持适度的强度。水为7.0质量%以下时,可得到良好的能量密度。

[0402]

为了避免吸附大气中的水分,二次干燥后的正极前体优选在露点为

‑

30℃以下的干燥环境下保存。

[0403]

〈正极前体的卷绕〉

[0404]

在干燥工序后、或者在任意的压制工序后,可以进一步包括卷绕正极前体的卷绕工序。在通过红外线加热进行干燥工序的情况下,卷绕工序更为优选。卷绕工序中的张力在机械方向上优选为0.050n/mm以上1.5n/mm以下、更优选为0.070n/mm以上1.3n/mm以下、进一步优选为0.10n/mm以上1.2n/mm以下。张力为0.050n/mm以上时,能够防止卷绕时的卷绕偏移,因此能够防止正极活性物质层内的碱金属化合物的损伤。张力为1.5n/mm以下时,能够抑制在卷绕时在正极前体中产生的褶皱,因此能够防止正极活性物质的滑落或碱金属化合物的损伤。因此,碱金属化合物几乎没有损伤,不容易发生副反应,能够抑制多余的产物。其结果可进一步抑制微短路,能够提供高温耐久性更为优异的非水系碱金属蓄电元件。

[0405]

以上对于将作为粘结剂使用了包含水溶性高分子的粘结剂的正极前体通过一次干燥和任意的压制而得到的正极活性物质中包含的溶剂量、以及二次干燥进行了说明。

[0406]

〈溶剂量和二次干燥的另一方式:使用包含有机溶剂的溶剂的情况〉

[0407]

以下对于将使用了包含有机溶剂的溶剂的正极前体通过一次干燥和任意的压制而得到的正极活性物质中包含的溶剂量、以及二次干燥进行说明。

[0408]

进行操作以使通过一次干燥和任意的压制而得到的正极活性物质层中包含的溶剂的量在以正极活性物质层的总质量为基准时降低至优选的10质量%以上20质量%以下、更优选的11质量%以上19质量%以下、进一步优选的12质量%以上18质量%以下。

[0409]

[二次干燥工序]

[0410]

正极前体通过进行二次干燥能够进一步降低残留溶剂。二次干燥中,可以在填充有以氮为主成分的气体的干燥炉内对正极前体进行红外线加热,由此进行二次干燥。二次干燥中,可以在单一的温度下进行干燥,也可以多级地改变温度进行干燥。利用红外线加热进行的干燥可以为辊对辊方式。辊对辊方式可节省将电极单个进行传送的工时,提高量产性,因而优选。红外线加热不像对流那样进行通过大气的传热,而将由热源辐射的能量直接面向被干燥物,因此能够在短时间内效率良好地进行干燥。

[0411]

二次干燥工序中的干燥炉内的温度优选为100℃以上300℃以下、更优选为150℃以上280℃以下、进一步优选为200℃以上250℃以下。干燥温度为100℃以上时,能够效率良好地降低碱金属化合物附近的残留溶剂。另一方面,为300℃以下时,正极活性物质层不容易发生改性,并且能够充分地实施炉内的进气、排气。干燥温度为100℃以上时,能够效率良好地降低残存于正极活性物质层中的溶剂。另一方面,干燥温度为300℃以下时,能够抑制因粘结剂的脆化所致的正极活性物质层的滑落。

[0412]

二次干燥的干燥时间优选为1分钟以上5分钟以下、更优选为1分钟以上4分钟以下、进一步优选为1分钟以上3分钟以下。干燥时间为1分钟以上时,能够效率良好地降低碱金属化合物附近的残留溶剂。另一方面,为5分钟以下时,正极活性物质层不容易发生改性,并且从生产效率的方面出发是有利的。若生产效率提高,则还能够降低作为微短路的原因之一的异物混入的风险。因此能够进一步微短路,能够提供高温耐久性更为优异的非水系

碱金属蓄电元件。

[0413]

二次干燥中的干燥炉内优选填充有以氮为主成分的气体。气体中包含氧的情况下,干燥炉内的氧浓度优选小于1500ppm、更优选为1300ppm以下、进一步优选为1000ppm以下。通过使气体的氧浓度小于1500ppm,能够进一步抑制正极集电体和正极活性物质层的氧化。

[0414]

二次干燥中的干燥炉内优选具有使以氮为主成分的气体进行进气和排气的气流。这种情况下,气流的速度优选为10cm3/min以上1000cm3/min以下、更优选为20cm3/min以上500cm3/min以下、进一步优选为50cm3/min以上200cm3/min以下。气流的速度为10cm3/min以上时,能够效率良好地排出由正极活性物质层中蒸发的气体,因此能够抑制碱金属化合物的改性。气流的速度为1000cm3/min以下时,能够抑制干燥炉内的风速,因此能够降低在正极前体面内出现的干燥速度的不均,能够提高碱金属化合物的分解均匀性。因此,能够进一步抑制微短路,能够提供高温耐久性更为优异的非水系碱金属蓄电元件。

[0415]

关于在二次干燥工序后正极活性物质层中包含的溶剂的量,溶剂包含有机溶剂的情况下,以正极活性物质层的总质量为基准,该溶剂的量优选为0.1质量%以上10质量%以下、更优选为0.5质量%以上6质量%以下。溶剂的量为0.1质量%以上时,正极活性物质层剥落减少,能够保持适度的强度。溶剂的量为10质量%以下时,可得到良好的能量密度。

[0416]

为了避免吸附大气中的水分,二次干燥后的正极前体优选在露点为

‑

30℃以下的干燥环境下进行保存。

[0417]

〈正极前体的卷绕〉

[0418]

在干燥工序后、或者在任意的压制工序后,对正极前体进行卷绕。卷绕工序中的张力在机械方向上优选为0.050n/mm以上1.5n/mm以下、更优选为0.070n/mm以上1.3n/mm以下、进一步优选为0.10n/mm以上1.2n/mm以下。张力为0.050n/mm以上时,能够防止卷绕时的卷绕偏移,因此能够防止正极活性物质层内的碱金属化合物的损伤。张力为1.5n/mm以下时,能够抑制在卷绕时在正极前体中产生的褶皱,因此能够防止正极活性物质的滑落或碱金属化合物的损伤。因此,碱金属化合物几乎没有损伤,不容易发生副反应,能够抑制多余的产物。其结果,能够进一步抑制微短路,能够提供高温耐久性更为优异的非水系碱金属蓄电元件。

[0419]

以上对于将使用了包含有机溶剂的溶剂的正极前体通过一次干燥和任意的压制而得到的正极活性物质中包含的溶剂量、以及二次干燥进行了说明。

[0420]

《负极》

[0421]

负极具有负极集电体和存在于其单面或双面的负极活性物质层。

[0422]

〈负极活性物质层〉

[0423]

负极活性物质层包含能够吸收、释放碱金属离子的负极活性物质,除此以外,还可以根据需要包含导电性填料、粘合剂、分散剂等任选成分。

[0424]

[负极活性物质]

[0425]

关于负极活性物质,具体地说,可例示出碳材料、钛氧化物、硅、硅氧化物、硅合金、硅化合物、锡和锡化合物等。相对于负极活性物质的总量,碳材料的含量优选为50质量%以上、更优选为70质量%以上。碳材料的含量也可以为100质量%,但从良好地得到通过与其他材料合用所带来的效果的方面出发,例如优选为90质量%以下,也可以为80质量%以下。

碳材料的含量范围的上限和下限可以任意组合。

[0426]

作为碳材料,例如可以举出难石墨化性碳材料;易石墨化性碳材料;炭黑;碳纳米颗粒;活性炭;人造石墨;天然石墨;石墨化中间相碳小球体;石墨晶须;多并苯系物质等无定形碳质材料;对石油系的沥青、煤炭系的沥青、中间相碳微珠、焦炭、合成树脂(例如酚树脂等)等碳质材料前体进行热处理而得到的碳质材料;糠醇树脂或酚醛清漆树脂的热分解产物;富勒烯;碳纳米角;以及这些的复合碳材料。

[0427]

复合碳材料

[0428]

复合碳材料的bet比表面积优选为100m2/g以上350m2/g以下、更优选为150m2/g以上300m2/g以下。bet比表面积为100m2/g以上时,能够充分增大碱金属离子的预掺杂量,因此能够将负极活性物质层薄膜化。另外,bet比表面积为350m2/g以下时,用于形成负极活性物质层的负极涂布液的涂布性优异。

[0429]

复合碳材料中,将锂金属用于对电极,在25℃的测定温度下,以电流值0.5ma/cm2进行恒流充电至电压值达到0.01v后,进行恒压充电至电流值达到0.01ma/cm2后的初次充电容量相对于每单位质量的复合碳材料优选为300mah/g以上1,600mah/g以下、更优选为400mah/g以上1,500mah/g以下、进一步优选为500mah/g以上1,450mah/g以下。初次充电容量为300mah/g以上时,能够充分增大碱金属离子的预掺杂量,因此即使在将负极活性物质层薄膜化的情况下,也能够具有高输出特性。另外,初次充电容量为1,600mah/g以下时,在复合碳材料中进行碱金属离子的掺杂/去掺杂时可缩小复合碳材料的溶胀/收缩,确保负极的强度。

[0430]

从得到良好的内部电阻值的方面出发,上述负极活性物质特别优选为满足下述条件(1)和(2)的复合多孔质材料。

[0431]

(1)通过上述bjh法计算出的中孔量(直径为2nm以上50nm以下细孔的量)vm1(cm3/g)满足0.01≦vm1<0.10的条件。

[0432]

(2)通过上述mp法计算出的微孔量(直径小于2nm的细孔的量)vm2(cm3/g)满足0.01≦vm2<0.30的条件。

[0433]

负极活性物质优选为颗粒状。作为负极活性物质的硅、硅氧化物、硅合金和硅化合物、以及锡和锡化合物的平均粒径优选为0.1μm以上30μm以下。该平均粒径为0.1μm以上时,与电解液的接触面积增加,因此能够降低非水系碱金属蓄电元件的电阻。另外,该平均粒径为30μm以下时,可减小与充放电相伴的碱金属离子向负极中的掺杂

·

去掺杂所引起的负极的溶胀

·

收缩,确保负极的强度。

[0434]

硅、硅氧化物、硅合金和硅化合物、以及锡和锡化合物可以通过使用分级机内置的喷射式粉碎机、搅拌型球磨机等进行粉碎来进行微粒化。粉碎机具备离心力分级机,在氮、氩等惰性气体环境下被粉碎的微粒可以利用旋风分离器或集尘机进行捕集。

[0435]

以负极活性物质层的总质量为基准,负极活性物质层中的负极活性物质的含有比例优选为70质量%以上、更优选为80质量%以上。

[0436]

[负极活性物质层的其他任选成分]

[0437]

本实施方式的负极活性物质层中,除了负极活性物质以外,还可以根据需要包含粘合剂、导电性填料、分散剂等任选成分。

[0438]

作为粘结剂,例如可以使用聚偏二氟乙烯(pvdf)、聚四氟乙烯(ptfe)、聚酰亚胺、

氟橡胶、胶乳、苯乙烯

‑

丁二烯共聚物、氟橡胶、丙烯酸共聚物等。负极活性物质层中的粘合剂的用量相对于负极活性物质100质量份优选为1~30质量份、更优选为2~25质量份。粘合剂的用量相对于负极活性物质100质量份为1质量份以上的情况下,能够在负极(前体)的集电体与负极活性物质层之间确保充分的密合性,能够防止集电体与活性物质层间的界面电阻升高。另一方面,粘合剂的用量相对于负极活性物质100质量份为30质量份以下的情况下,能够避免粘合剂过度地覆盖负极(前体)的活性物质表面的状况,能够防止活性物质细孔内的离子的扩散电阻上升。

[0439]

导电性填料优选由导电性高于负极活性物质的导电性碳质材料构成。作为这样的导电性填料,例如优选科琴黑、乙炔黑、气相生长碳纤维、石墨、鳞片状石墨、碳纳米管、石墨烯、氧化石墨烯、这些的混合物等。相对于负极活性物质100质量份,负极活性物质层中的导电性填料的混合量优选为20质量份以下、更优选为1~15质量份。关于导电性填料,从高输入的方面出发,优选混合在负极活性物质层中。混合量为20质量份以下的情况下,能够确保负极活性物质层中的负极活性物质的含量,能够防止单位体积的能量密度降低,因而优选。

[0440]

作为分散稳定剂,例如使用pvp(聚乙烯吡咯烷酮)、pva(聚乙烯醇)、纤维素衍生物等。相对于负极活性物质100质量份,分散稳定剂的用量优选为0质量份以上10质量份以下。分散稳定剂的量为10质量份以下时,离子在负极活性物质中的进出和扩散不会受到阻碍,表现出高输入输出特性。

[0441]

〈负极集电体〉

[0442]

作为构成本实施方式的负极集电体的材料,优选电子传导性高、不会发生在电解液中的溶出以及由于与电解质或离子的反应等所致的劣化的金属箔。作为这样的金属箔,例如可以举出铝箔、铜箔、镍箔、不锈钢箔等。作为非水系碱金属蓄电元件中的负极集电体,优选铜箔。金属箔可以为不具有凹凸或贯通孔的通常的金属箔,也可以为实施了压纹加工、化学蚀刻、电解析出法、喷砂加工等的具有凹凸的金属箔,还可以为金属板网、冲孔金属、蚀刻箔等具有贯通孔的金属箔。

[0443]

负极集电体的厚度只要能够充分保持负极的形状和强度即可,例如为1~100μm。

[0444]

《负极的制造方法》

[0445]

负极在负极集电体的单面上或双面上具有负极活性物质层。在代表性的方式中,负极活性物质层粘固在负极集电体上。

[0446]

负极可以通过已知的碱金属电池、例如锂离子电池、双电层电容器等中的电极的制造技术来制造。例如,可以将包含负极活性物质的各种材料分散或溶解在溶剂(水或有机溶剂)中来制备浆料状的涂布液(负极涂布液),将该涂布液涂布至负极集电体上的单面或双面而形成涂膜,将该涂膜干燥,由此得到负极。也可以对所得到的负极实施压制来调整负极活性物质层的膜厚或堆积密度。

[0447]

涂布液可以如下进行制备:将包含负极活性物质的各种材料粉末的一部分或全部进行干式混合,接着追加水或有机溶剂、和/或在水或有机溶剂中溶解或分散有粘结剂或分散稳定剂而成的液态或浆料状的物质,来制备该涂布液。另外,也可以将粘结剂或分散稳定剂溶解或分散在水或有机溶剂中并在所得到的液态或浆料状的物质中追加包含负极活性物质的各种材料粉末来进行制备。在制备涂布液时,可以适宜地使用均质分散机、多轴分散机、行星式混合机、薄膜旋回型高速混合器等分散机等。为了得到分散状态良好的涂布液,

优选以1m/s以上50m/s以下的圆周速度进行分散。圆周速度为1m/s以上时,各种材料良好地溶解或分散,因而优选。另外,圆周速度为50m/s以下时,各种材料不会由于因分散所带来的热或剪切力而被破坏,不会发生再凝集,因而优选。

[0448]

涂布液的粘度(ηb)优选为500mpa

·

s以上20,000mpa

·

s以下。更优选为1,000mpa

·

s以上10,000mpa

·

s以下、进一步优选为1,500mpa

·

s以上5,000mpa

·

s以下。粘度(ηb)为500mpa

·

s以上时,可抑制涂膜形成时的液体滴落,能够良好地控制涂膜的宽度和膜厚。另外,粘度(ηb)为20,000mpa

·

s以下时,使用涂布机时涂布液在流道中的压力损失少,能够稳定地涂布,并且能够控制在所期望的涂膜厚度以下。

[0449]

另外,涂布液的ti值(触变指数值)优选为1.1以上、更优选为1.2以上、进一步优选为1.5以上。ti值为1.1以上时,能够良好地控制涂膜的宽度和膜厚。

[0450]

涂膜的形成中可以适宜地使用模涂机、逗号涂布机、刮刀式涂布机、凹版涂布机等涂布机。涂膜可以由单层涂布形成,也可以进行多层涂布来形成。另外,涂布速度优选为0.1m/min以上100m/min以下、更优选为0.5m/分钟以上70m/min以下、进一步优选为1m/min以上50m/min以下。涂布速度为0.1m/分钟以上时,能够稳定地进行涂布。另一方面,涂布速度为100m/min以下时,能够充分确保涂布精度。

[0451]

〈负极的一次干燥〉

[0452]

负极的一次干燥中,可以适宜地使用热风干燥或红外线(ir)干燥等干燥方法。涂膜的干燥可以在单一的温度下进行干燥,也可以多级地改变温度进行干燥。另外,也可以将多种干燥方法组合来进行干燥。干燥温度优选为25℃以上200℃以下、更优选为40℃以上180℃以下、进一步优选为50℃以上160℃以下。干燥温度为25℃以上时,能够使涂膜中的溶剂充分挥发。另一方面,干燥温度为200℃以下时,能够抑制由于溶剂剧烈挥发所致的涂膜龟裂或迁移所引起的粘结剂偏聚,能够抑制负极集电体或负极活性物质层的氧化。

[0453]

负极的压制可以适宜地使用油压机、真空压力机等压力机。负极活性物质层的膜厚、堆积密度和电极强度可以利用后述的压制压力、间隙、压制部的表面温度进行调整。压制压力优选为0.5kn/cm以上20kn/cm以下、更优选为1kn/cm以上10kn/cm以下、进一步优选为2kn/cm以上7kn/cm以下。压制压力为0.5kn/cm以上时,能够充分提高电极强度。另一方面,为20kn/cm以下时,负极不会产弯曲或褶皱,能够将负极活性物质层调整为所期望的膜厚或堆积密度。另外,压制辊之间的间隙可以按照构成所期望的负极活性物质层的膜厚或堆积密度的方式根据干燥后的负极膜厚设定为任意的值。此外,压制速度可以设定为负极不会产生弯曲或褶皱的任意速度。另外,压制部的表面温度可以为室温,也可以根据需要进行加热。进行加热的情况下,压制部的表面温度的下限优选为所使用的粘结剂的熔点减去60℃(熔点-60℃)的温度以上,更优选为粘结剂的熔点减去45℃的温度以上,进一步优选为粘结剂的熔点减去30℃的温度以上。另一方面,进行加热的情况下,压制部的表面温度的上限优选为所使用的粘结剂的熔点加上50℃(熔点 50℃)的温度以下,更优选为粘结剂的熔点加上30℃的温度以下,进一步优选为粘结剂的熔点加上20℃的温度以下。例如,在粘结剂使用pvdf(聚偏二氟乙烯:熔点150℃)的情况下,可以优选加热至90℃以上200℃以下,更优选加热至105℃以上180℃以下,进一步优选加热至120℃以上170℃以下。另外,粘结剂使用苯乙烯

‑

丁二烯共聚物(熔点100℃)的情况下,可以优选加热至40℃以上150℃以下,更优选加热至55℃以上130℃以下、进一步优选加热至70℃以上120℃以下。

[0454]

负极活性物质层的厚度优选在每一单面为5μm以上100μm以下、更优选为10μm以上60μm以下。该厚度为5μm以上时,能够表现出良好的充放电容量。另一方面,该厚度为100μm以下时,能够缩小电池单元的体积,因此能够提高能量密度。集电体具有孔的情况下,负极活性物质层的厚度是指负极集电体的不具有孔的各个部分每一单面的厚度的平均值。另外,根据由固体成分(质量%)/材料真密度(g/cm3)所表示的真密度(cm3/g)与由1/电极堆积密度(g/cm3)所表示的实际体积(cm3/g)所计算出的空孔率(%)(空孔率=(1-真密度/实际体积)

×

100)优选为50%以上。

[0455]

〈负极的二次干燥〉

[0456]

负极通过进行二次干燥能够进一步降低残留溶剂。二次干燥优选通过热风干燥、红外线(ir)干燥、减压干燥等方法进行,更优选通过远红外线干燥、热风干燥、减压干燥的方法进行。二次干燥中,可以将多种干燥方法组合来进行干燥,可以在单一的温度下进行干燥,也可以多级地改变温度进行干燥。若为热风干燥或红外线(ir)干燥,则通过利用辊对辊方式进行干燥,由此可节省将长尺寸的电极单个进行传送的工时,提高量产性。红外线(ir)干燥不像对流那样进行通过大气的传热,而将由热源辐射的能量直接面向被干燥物,因此能够在短时间内效率良好地进行干燥。在干燥炉内不必填充大气,填充惰性气体也容易防止被干燥物的氧化。从抗氧化和除去点火爆炸因素的方面出发,优选在干燥炉内通过进行惰性气体的进气和排气而将干燥炉内的氧浓度保持在小于20%。若进行减压干燥,则在减压环境下溶剂的沸点降低,蒸发速度加速。减压的程度优选为10

‑5pa以上1000pa以下、更优选为0.1pa以上10pa以下。为10

‑5pa以上时,能够抑制装置成本。另一方面,为1000pa以下时,可降低溶剂的沸点,充分加快蒸发速度,因此能够效率良好地进行干燥。

[0457]

负极的二次干燥温度优选为60℃以上200℃以下、更优选为65℃以上190℃以下、进一步优选为70℃以上180℃以下。干燥温度为60℃以上时,能够效率良好地降低残留在负极活性物质层的溶剂。另一方面,干燥温度为200℃以下时,能够抑制因粘结剂的脆化所致的负极活性物质层的滑落和负极集电箔的氧化。

[0458]

为了避免吸附大气中的水分,二次干燥后的负极优选被保存在露点为

‑

30℃以下的干燥环境下。

[0459]

在溶剂为水的情况下,残留溶剂量优选为0.0010质量%以上7.0质量%以下,更优选为0.005质量%以上3.0质量%以下。残留溶剂量为0.0010质量%以上时,负极活性物质层不会剥落,能够保持适度的强度。另一方面,残留溶剂量为7.0质量%以下时,可得到良好的能量密度。溶剂包含有机溶剂的情况下,残留溶剂量优选为0.1质量%以上10质量%以下,更优选为0.5质量%以上6质量%以下。残留溶剂量为0.1质量%以上时,负极活性物质层不会剥落,能够保持适度的强度。另一方面,残留溶剂量为10质量%以下时,可得到良好的能量密度。

[0460]

《非水系电解液》

[0461]

本实施方式的电解液为非水系电解液。即,该电解液包含后述的非水溶剂。以非水系电解液的总量为基准,该非水系电解液优选含有0.5mol/l以上的碱金属盐。即,非水系电解液优选包含碱金属离子作为电解质。碱金属盐优选为锂盐。

[0462]

〈锂盐〉

[0463]

本实施方式的非水系电解液中,作为锂盐,例如可以将(lin(so2f)2)、lin

(so2cf3)2、lin(so2c2f5)2、lin(so2cf3)(so2c2f5)、lin(so2cf3)(so2c2f4h)、lic(so2f)3、lic(so2cf3)3、lic(so2c2f5)3、licf3so3、lic4f9so3、lipf6、libf4等单独使用,也可以将2种以上混合使用。出于能够表现出高传导率的原因,非水系电解液优选包含选自由lipf6、lin(so2f)2和libf4组成的组中的至少一者,更优选包含lipf6和/或libf4、以及lin(so2f)2。

[0464]

以非水系电解液的总量为基准,非水系电解液中的碱金属盐浓度优选为0.5mol/l以上、更优选为0.5mol/l以上2.0mol/l以下的范围。碱金属盐浓度为0.5mol/l以上时,由于阴离子充分存在,因此能够充分提高蓄电元件的容量。另外,碱金属盐浓度为2.0mol/l以下的情况下,能够防止未溶解的碱金属盐析出到非水系电解液中,并且防止非水系电解液的粘度变得过高,不会降低传导率也不会降低输出特性,因而优选。

[0465]

以非水系电解液的总量为基准,本实施方式的非水系电解液优选包含0.1mol/l以上1.5mol/l以下的浓度的lin(so2f)2,lin(so2f)2的浓度更优选为0.4mol/l以上1.2mol/l以下。lin(so2f)2浓度为0.1mol/l以上时,非水系电解液的离子传导率增高,并且电解质覆膜适量地堆积在电解液与负极的界面处,优选形成固体电解质界面(sei),由此能够抑制由于非水系电解液分解所致的气体产生,提高非水系碱金属蓄电元件的耐久性。另一方面,该浓度为1.5mol/l以下时,在充放电时不会引起电解质盐的析出,并且即使在经过长期后也不会引起非水系电解液的粘度增加。

[0466]

〈非水溶剂〉

[0467]

本实施方式的非水系电解液中,作为非水溶剂,优选含有环状碳酸酯。从溶解所期望浓度的碱金属盐的方面、以及使碱金属化合物适量堆积在正极活性物质层中的方面出发,非水系电解液含有环状碳酸酯是有利的。作为环状碳酸酯,例如可以举出碳酸亚乙酯(ec)、碳酸亚丙酯、碳酸亚丁酯、碳酸亚乙烯酯、氟代碳酸亚乙酯等。

[0468]

环状碳酸酯的总含量以非水系电解液的总量基准计优选为15质量%以上、更优选为20质量%以上。总含量为15质量%以上时,能够溶解所期望浓度的碱金属盐,能够表现出高的碱金属离子传导率。此外能够使碱金属化合物适量堆积在正极活性物质层中,能够抑制非水系电解液的氧化分解。

[0469]

本实施方式的非水系电解液中,作为非水溶剂,优选含有作为链状碳酸酯的碳酸二甲酯(dmc)和碳酸甲乙酯(emc)。碳酸二甲酯相对于碳酸甲乙酯的体积比例(dmc/emc)优选为0.5以上8.0以下、更优选为0.8以上6.0以下、进一步优选为1.0以上4.0以下。dmc/emc为0.5以上时,能够降低非水系电解液的粘度,能够表现出高的碱金属离子传导率。dmc/emc为8.0以下时,能够较低地保持混合溶剂的熔点,即使在低温环境下也能够发挥出高输入输出特性。

[0470]

另外,本实施方式的非水系电解液中,作为非水溶剂,可以包含其他链状碳酸酯。作为其他链状碳酸酯,可以举出以碳酸二乙酯、碳酸二丙酯、碳酸二丁酯等为代表的碳酸二烷基酯化合物。碳酸二烷基酯化合物代表性地为非取代化合物。

[0471]

链状碳酸酯的总含量以非水系电解液的总量基准计优选为30质量%以上、更优选为35质量%以上、优选为95质量%以下、更优选为90质量%以下。链状碳酸酯的含量为30质量%以上时,能够降低非水系电解液的粘度,能够表现出高的碱金属离子传导率。其总量为95质量%以下时,非水系电解液能够进一步含有后述的添加剂。

[0472]

〈添加剂〉

[0473]

本实施方式的非水系电解液可以进一步含有添加剂。作为添加剂,例如可以将含硫化合物、磷酸酯化合物、非环状含氟醚、环状磷腈、含氟环状碳酸酯、环状碳酸酯、环状羧酸酯以及环状酸酐等单独使用,也可以将2种以上混合使用。

[0474]

其中优选含有选自下述化学式(1

‑

2)~(1

‑

6)所表示的化合物中的含硫化合物、选自下述化学式(2)所表示的化合物中的磷酸酯化合物、选自下述通式(3)所表示的非环状含氟醚中的化合物作为添加剂。

[0475]

例如,优选在非水系电解液中含有选自下述通式(1

‑

2)~(1

‑

6)所表示的化合物中的含硫化合物:

[0476]

[化1]

[0477][0478]

{式中,r1~r4各自独立地表示选自由氢原子、卤原子、甲酰基、乙酰基、腈基、乙酰基、碳原子数1~6的烷基、碳原子数1~6的烷氧基以及碳原子数1~6的烷基酯组成的组中的至少一者。}

[0479]

[化2]

[0480][0481]

{式中,r9~r

14

表示选自由氢原子、卤原子、碳原子数1~12的烷基以及碳原子数1~12的卤代烷基组成的组中的任一者且相互可以相同也可以不同,并且n为0~3的整数。}

[0482]

[化3]

[0483][0484]

{式中,r

15

~r

20

表示选自由氢原子、卤原子、碳原子数1~12的烷基以及碳原子数1~12的卤代烷基组成的组中的任一者且相互可以相同也可以不同,并且n为0~3的整数。}

[0485]

[化4]

[0486][0487]

{式中,r

21

~r

26

表示选自由氢原子、卤原子、碳原子数1~12的烷基、以及碳原子数

1~12的卤代烷基组成的组中的任一者并且相互可以相同也可以不同。}

[0488]

[化5]

[0489][0490]

{式中,r

27

~r

30

表示选自由氢原子、卤原子、碳原子数1~12的烷基以及碳原子数1~12的卤代烷基组成的组中的任一者且相互可以相同也可以不同,并且n为0~3的整数}。

[0491]

例如,式(1

‑

2)所表示的化合物为噻吩、2

‑

甲基噻吩、3

‑

甲基噻吩、2

‑

氰基噻吩、3

‑

氰基噻吩、2,5

‑

二甲基噻吩、2

‑

甲氧基噻吩、3

‑

甲氧基噻吩、2

‑

氯噻吩、3

‑

氯噻吩、2

‑

乙酰基噻吩或3

‑

乙酰基噻吩,式(1

‑

3)所表示的磺内酯化合物为1,3

‑

丙烷磺内酯、2,4

‑

丁烷磺内酯、1,4

‑

丁烷磺内酯、1,3

‑

丁烷磺内酯或2,4

‑

戊烷磺内酯,式(1

‑

4)所表示的磺内酯化合物为1,3

‑

丙烯磺内酯或1,4

‑

丁烯磺内酯,式(1

‑

5)所表示的化合物为3

‑

环丁烯砜,式(1

‑

6)所表示的环状亚硫酸化合物为亚硫酸亚乙酯、1,2

‑

亚硫酸亚丙酯、1,3

‑

亚硫酸亚丙酯,更优选在非水系电解液中含有1种以上选自这些之中的化合物。

[0492]

关于非水系碱金属蓄电元件的非水系电解液中的含硫化合物的总含量,以非水系电解液的总量为基准,优选为0.1质量%以上5质量%以下。非水系电解液中的含硫化合物的总含量为0.1质量%以上时,能够抑制高温时的非水系电解液的分解、抑制气体产生。另一方面,该总含量为5质量%以下时,能够抑制非水系电解液的离子传导率的降低,能够保持高输入输出特性。另外,从兼顾高输入输出特性和耐久性的方面出发,存在于非水系碱金属蓄电元件的非水系电解液中的含硫化合物的含量优选为0.3质量%以上4质量%以下、更优选为0.5质量%以上3质量%以下。

[0493]

〈磷酸酯化合物〉

[0494]

优选在非水系电解液中含有选自下述通式(2)所表示的化合物中的磷酸酯化合物:

[0495]

[化6]

[0496][0497]

{式中,x1~x3各自独立地表示一价有机基团。}

[0498]

作为式(2)所表示的化合物,例如可以举出磷酸三甲酯、磷酸三乙酯、磷酸三丁酯、磷酸三(三甲基甲硅烷基)酯、磷酸三甲苯酯、磷酸三苯酯、磷酸二辛酯、磷酸三辛酯、磷酸三(4

‑

硝基苯基)酯等,优选为选自这些中的1种以上。

[0499]

磷酸酯化合物的含量以非水系电解液的总量为基准优选为0.1质量%以上3质量%以下、更优选为0.3质量%以上2.5质量%以下。磷酸酯化合物的含量为0.1质量%以上时,非水系电解液对于氧化分解的稳定性高,能够抑制高温时的容量劣化。另一方面,磷酸酯化合物的含量为3质量%以下时,能够较低地确保正极与非水系电解液的界面处的反应

电阻,因此能够表现出高度的输入输出特性。另外,磷酸酯化合物可以单独使用,也可以将2种以上混合使用。

[0500]

〈非环状含氟醚〉

[0501]

优选非水系电解液中含有选自下述通式(3)所表示的化合物中的非环状含氟醚:

[0502]

[化7]

[0503]

r1‑

o

‑

r2ꢀꢀ

(3)

[0504]

{式中,r1为卤原子或碳原子数1~12的卤代烷基,r2为氢原子、卤原子、碳原子数1~12的烷基或碳原子数1~12的卤代烷基。}

[0505]

作为式(3)所表示的化合物,例如可以举出c2f5oc2f5、c3f7oc3f7、c4f9oc4f9、c6f

13

oc6f

13

、c2f5och3、c3f7och3、c4f9och3、c6f

13

och3、c2f5och5、c3f7och5、c4f9oc2h5、c2f5cf(och3)c3f7、cf3ch2ocf2cf2h、chf2cf2och2cf3、chf2cf2ch2ocf2cf2h、cf3cf2ch2ocf2chf2、cf3ch2ocf2chfcf3、以及c3hf6ch(ch3)oc3hf6等,优选为选自这些中的1种以上。

[0506]

非环状含氟醚的含量以非水系电解液的总量为基准优选为0.1质量%以上3质量%以下、更优选为0.3质量%以上2.5质量%以下。非环状含氟醚的含量为0.1质量%以上时,非水系电解液对于氧化分解的稳定性高,能够抑制高温时的容量劣化。另外,在作为非水系碱蓄电元件的正极集电体使用铝箔的情况下,在正极集电体表面形成耐腐蚀性高的含氟保护覆膜而防止铝向非水系电解液中的溶出,由此能够抑制非水系电解液的劣化。另一方面,非环状含氟醚的含量为3质量%以下时,能够良好地保持电解质盐的溶解度,并且能够高度维持非水系电解液的离子传导率,因此能够表现出高度的输入输出特性。需要说明的是,非环状含氟醚可以单独使用,也可以将2种以上混合使用。

[0507]

〈环状磷腈〉

[0508]

作为环状磷腈,例如可以举出乙氧基五氟环三磷腈、二乙氧基四氟环三磷腈、苯氧基五氟环三磷腈等,优选为选自这些之中的1种以上。

[0509]

非水系电解液中的环状磷腈的含量以非水系电解液的总量为基准优选为0.5质量%以上20质量%以下。该值为0.5质量%以上时,能够抑制高温时的非水系电解液的分解、抑制气体产生。另一方面,该值为20质量%以下时,能够抑制非水系电解液的离子传导率的降低,能够保持高输入输出特性。环状磷腈的含量更优选为2质量%以上15质量%以下、进一步优选为4质量%以上12质量%以下。另外,这些环状磷腈可以单独使用,或者可以将2种以上混合使用。

[0510]

〈含氟环状碳酸酯〉

[0511]

关于含氟环状碳酸酯(含有氟原子的环状碳酸酯),从与其他非水溶剂的相容性的方面出发,优选从氟代碳酸亚乙酯(fec)和二氟代碳酸亚乙酯(dfec)中选择使用。

[0512]

含氟环状碳酸酯的含量以非水系电解液的总量为基准优选为0.5质量%以上10质量%以下、更优选为1质量%以上5质量%以下。含氟环状碳酸酯的含量为0.5质量%以上时,能够在负极上形成良质的覆膜,通过抑制负极上的非水系电解液的还原分解可得到高温下的耐久性高的蓄电元件。另外,作为非水系碱蓄电元件的正极集电体使用铝箔的情况下,在正极集电体表面形成耐腐蚀性高的含氟保护覆膜而防止铝向非水系电解液中的溶出,由此能够抑制非水系电解液的劣化。另一方面,含氟环状碳酸酯的含量为10质量%以下时,可良好地确保电解质盐的溶解度,并且能够高度维持非水系电解液的离子传导率,因此

能够表现出高度的输入输出特性。需要说明的是,上述含氟环状碳酸酯可以单独使用,也可以将2种以上混合使用。

[0513]

〈环状碳酸酯〉

[0514]

关于环状碳酸酯,优选碳酸亚乙烯酯。

[0515]

环状碳酸酯的含量以非水系电解液的总量为基准优选为0.5质量%以上10质量%以下、更优选为1质量%以上5质量%以下。环状碳酸酯的含量为0.5质量%以上时,能够在负极上形成良质的覆膜而抑制负极上的非水系电解液的还原分解,由此得到高温下的耐久性高的蓄电元件。另一方面,环状碳酸酯的含量为10质量%以下时,能够良好地保持电解质盐的溶解度,并且能够高度维持非水系电解液的离子传导率,因此能够表现出高度的输入输出特性。

[0516]

〈环状羧酸酯〉

[0517]

作为环状羧酸酯,例如可以举出γ

‑

丁内酯、γ戊内酯、γ己内酯、ε

‑

己内酯等,优选使用选自这些中的1种以上。其中,从碱金属离子解离度的提高所带来的电池特性提高的方面出发,更优选γ

‑

丁内酯。

[0518]

环状羧酸酯的含量以非水系电解液的总量为基准优选为0.5质量%以上15质量%以下、更优选为1质量%以上5质量%以下。环状羧酸酯的含量为0.5质量%以上时,能够在负极上形成优质的覆膜,通过抑制负极上的非水系电解液的还原分解而得到高温时耐久性高的蓄电元件。另一方面,环状羧酸酯的含量为15质量%以下时,可良好地保持电解质盐的溶解度,并且能够高度维持非水系电解液的离子传导率,因此能够表现出高度的输入输出特性。需要说明的是,上述环状羧酸酯可以单独使用,也可以将2种以上混合使用。

[0519]

〈环状酸酐〉

[0520]

环状酸酐优选为选自琥珀酸酐、马来酸酐、柠康酸酐以及衣康酸酐中的1种以上。其中,从通过工业获得的容易性来抑制非水系电解液的制造成本的方面、在非水系电解液中容易溶解的方面等出发,优选从琥珀酸酐和马来酸酐中选择。

[0521]

环状酸酐的含量以非水系电解液的总量为基准优选为0.5质量%以上15质量%以下、更优选为1质量%以上10质量%以下。环状酸酐的含量为0.5质量%以上时,能够在负极上形成良质的覆膜,通过抑制负极上的非水系电解液的还原分解而得到高温时耐久性高的蓄电元件。另一方面,环状酸酐的含量为15质量%以下时,可良好地保持电解质盐的溶解度,并且能够高度维持非水系电解液的离子传导率,因此能够表现出高度的输入输出特性。需要说明的是,上述环状酸酐可以单独使用,也可以将2种以上混合使用。

[0522]

《隔板》

[0523]

正极前体和负极隔着隔板进行层积,或者进行层积和卷绕,形成具有正极前体、隔板以及负极的电极层积体或电极卷绕体。

[0524]

本实施方式中的隔板能够适宜地用作碱金属电池、例如锂离子二次电池、双电层电容器、锂离子电容器等中使用的隔板。

[0525]

作为本实施方式中的隔板,优选为包含选自由聚烯烃、纤维素以及芳族聚酰胺树脂组成的组中的至少一种的隔板。作为本实施方式中的隔板,可例示出例如:包含聚烯烃制微多孔膜的隔板;作为在聚烯烃制微多孔膜的至少一面具有包含无机微粒的膜的层积体的隔板;作为在聚烯烃制微多孔膜的至少一面具有包含芳族聚酰胺树脂的涂层的层积体的隔

板;包含纤维素制造的无纺纸的隔板;等等。作为聚烯烃制微多孔膜中包含的聚烯烃,例如可以举出聚乙烯、聚丙烯等。在隔板的内部可以包含有机或无机的微粒。

[0526]

《非水系碱金属蓄电元件的制造方法》

[0527]

非水系碱金属蓄电元件的制造方法涉及将后述的电极层积体或电极卷绕体与非水系电解液一起收纳在外装体内而构成的非水系碱金属蓄电元件。

[0528]

〈组装工序〉

[0529]

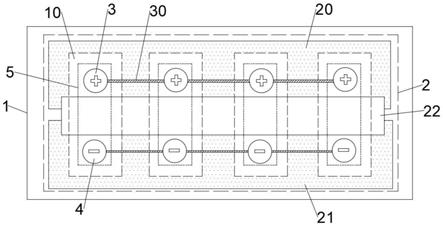

在组装工序中,代表性地,将切割成单张形状的正极前体和负极隔着隔板进行层积而得到电极层积体,将正极端子和负极端子连接于电极层积体。或者将正极前体和负极隔着隔板进行层积和卷绕而得到电极卷绕体,将正极端子和负极端子连接于电极卷绕体。电极卷绕体的形状可以为圆筒型,也可以为扁平型。

[0530]

正极端子与负极端子的连接利用电阻焊接、超声波焊接等方法进行。

[0531]

〈向外装体中的收纳工序〉

[0532]

优选将电极层积体或电极卷绕体收纳在以金属罐或层压包装材料为代表的外装体中,以仅留下一个开口部的状态进行密封。作为外装体的密封方法,在使用层压包装材料的情况下,可以使用热封、脉冲热合等方法。

[0533]

〈干燥工序〉

[0534]

收纳在外装体中的电极层积体或电极卷绕体优选通过进行干燥而除去残留溶剂。作为干燥方法,可以举出真空干燥等。残留溶剂在正极活性物质层或负极活性物质层的每单位质量中优选为1.5质量%以下。残留溶剂为1.5质量%以下时,自放电特性或循环特性不容易降低,因而优选。

[0535]

〈加压工序〉

[0536]

优选从收纳有干燥后的电极层积体或电极卷绕体的外装体的外侧沿着相对于电极面垂直的方向从两侧施加压力。压力优选为0.01kgf/cm2以上1000kgf/cm2以下。压力的下限值更优选为0.05kgf/cm2。压力的上限值更优选为500kgf/cm2,进一步优选为100kgf/cm2,更优选为30kgf/cm2,特别优选为10kgf/cm2。压力为0.01kgf/cm2以上时,可通过压力对正极前体和负极的应变进行矫正,使对置的正极前体与负极的距离在面内均匀,因此在碱金属掺杂工序中可在面内均匀地进行掺杂,可提高耐久性,因而优选。另外,由于后述的充放电循环工序、高温老化工序中的反应也均匀地进行,耐久性提高,故此优选。压力为1000kgf/cm2以下时,可在电极层积体或电极卷绕体中确保非水系电解液渗透的空间,提高非水系电解液向电极层积体或电极卷绕体中的渗透速度,故此优选。

[0537]

该加压工序可以使用加压夹具来进行,并且可以在后述的注液工序中持续进行。

[0538]

作为从收纳有干燥后的电极层积体或电极卷绕体的外装体的外侧施加压力的手段,只要为能够施加压力的夹具,即可为任何手段。作为一例,可以准备一对平坦的金属制的板,对准电极层积体的面来夹持电极层积体,将金属制板的四角经螺纹紧固进行束缚,来施加压力。

[0539]

[压力的测定方法]

[0540]

压力的测定使用面压分布测定系统i

‑

scan(nitta株式会社制造)。用于进行面压测定的传感器片优选为覆盖加压面整体的面积。例如,若加压面为长60mm

×

宽100mm,则可以使用i

‑

scan100传感器(测定面的尺寸:112mm

×

112mm)。

[0541]

传感器片配置在外装体的主面与一对夹具所具有的加压面之间。

[0542]

传感器片的最大测定压力优选为施加至外装体的最大加压力以上、最大加压力的3倍以下。例如,施加至外装体的最大加压力为5kgf/cm2时,传感器片的最大测定压力优选为5kgf/cm2以上、15kgf/cm2以下,因此例如作为传感器片优选使用i

‑

scan100(r)(最大测定压力:13kgf/cm2)。传感器片的最大测定压力为施加至外装体的最大加压力以上、最大加压力的3倍以下时,能够精度良好地测定施加至外装体的面内的加压力,因而优选。

[0543]

传感器片的传感点数优选为400点(长20

×

宽20点)以上,更优选为900点以上(长30

×

宽30点)。例如,在加压面积s1为长60mm

×

宽100mm(60cm2)的情况下,通过应用i

‑

scan100传感器(测定面积s

s

:112mm

×

112mm=125.44cm2、传感点数1936点),加压面整体中使用的传感点数为(s1/s

s

)

×

1936点=926点,因而优选。

[0544]

本说明书中,作为压力的单位,使用kgf/cm2作为示例,但只要是表示压力的单位,则可使用任何单位,例如pa、mmhg、bar、atm等。

[0545]

关于上述得到的由i

‑

scan获得的数据,在夹具的端边或拐角处,由于夹具的毛刺等的影响,容易检测到与实质的加压力不相关的过剩压力,因此不能作为用于评价面内的压力不均的数据使用。具体地说,关于所测定的加压面内的全部压力数据,4边的各数据中的最初和最后的3点不能作为数据使用。例如,在加压面内的数据为长44点

×

宽30点的情况下,将长44点中的最初3点的行和最后3点的行删除,将宽30点中的最初3点的列和最后3点的列删除,使用所得到的数据,获得面内的压力分布。所得到的压力分布的平均值p

avg.

通过下式获得,将所得到的平均值记录为施加至外装体的压力。

[0546]

[数1]

[0547][0548]

{式中,x、y是指压力分布的坐标,m和n表示x和y各自的最大点数。}

[0549]

〈注液工序、浸渗工序、密封工序〉

[0550]

在组装工序结束后,向收纳在外装体中的电极层积体或电极卷绕体中注入非水系电解液。作为注液的方法,有在大气压下或减压下向电极层积体或电极卷绕体中注液的方法,优选在减压下进行注液。在一个实施方式中,可以将外装体的内压按照以大气压为基准达到

‑

5kpa~

‑

101.32kpa的方式进行减压。通过在减压下进行注液,能够缩短注液工序的时间,提高生产效率。另外,在正极前体、负极以及隔板中可以均匀地渗入非水系电解液。

[0551]

在正极前体、负极以及隔板中的至少一部分未渗入非水系电解液的状态下,在后述的碱金属掺杂工序中,在未渗入非水系电解液的正极前体的一部分、或者未渗入非水系电解液的负极、以及与隔板对置的正极前体的一部分所存在的锂化合物未发生分解而残留。其结果,非水系电解液未充分扩散到正极、负极以及隔板的细孔内部的蓄电元件暴露于高温、高电压时,会引起锂化合物的分解反应,产生气体。另外,由于掺杂进行的不均匀,因此会产生面内的掺杂不均或局部的锂(li)析出,可能会引起所得到的非水系碱金属蓄电元件的电阻上升、耐久性降低、成品率降低等。因此,优选非水系电解液均匀地渗透至正极前体、负极以及隔板的细孔内部。非水系电解液充分扩散到正极、负极以及隔板的细孔内部的蓄电元件例如为上述定义的完成后的非水系碱金属蓄电元件、或者长期使用后的非水系碱金属蓄电元件。

[0552]

注液工序中,优选在将外装体的内部减压至以大气压(常压)为基准的

‑

5kpa~

‑

101.32kpa的状态下向外装体中注入非水系电解液,更优选在

‑

10kpa~

‑

101.32kpa或

‑

10kpa~

‑

101.30kpa的条件下进行注液,进一步优选在

‑

30kpa~

‑

101.10kpa、

‑

50kpa~

‑

101.00kpa、或者

‑

50kpa~

‑

100.00kpa的条件下进行注液。通过以常压为基准在

‑

5kpa以下的环境中进行注液,能够使非水系电解液均匀地渗入正极前体、负极以及隔板中。另一方面,若为以常压为基准的

‑

101.32kpa以上的环境,则可抑制在注液时非水系电解液中的非水溶剂的蒸发,防止非水系电解液的组成变化,由此能够使所得到的非水系碱金属蓄电元件的特性稳定。

[0553]

注液时的非水系电解液的温度优选为5℃~60℃、更优选为15℃~45℃。注液时的非水系电解液的温度为5℃以上时,可抑制非水系电解液的高粘度化,能够将非水系电解液均匀地渗入正极前体、负极以及隔板中。另一方面,注液时的非水系电解液的温度为60℃以下时,可抑制在注液时非水系电解液中的非水溶剂的蒸发,防止非水系电解液的组成变化,由此能够使所得到的非水系碱金属蓄电元件的特性稳定。

[0554]

在注液工序结束后优选进一步进行浸渗工序,利用非水系电解液充分渗入正极前体、负极以及隔板中。作为浸渗的方法,例如可以使用下述方法:将注液后的电极层积体或电极卷绕体以外装体开口的状态设置于减压腔室内,使用真空泵使腔室内成为减压状态,再次恢复为大气压;等等。从这样的方面出发,本实施方式中,优选在注液工序后进一步进行下述工序:

[0555]

(a1)再减压工序,将开口状态的外装体的内压调整为以大气压为基准的

‑

50kpa~

‑

100.00kpa;

[0556]

(a2)复原工序,使开口状态的外装体的内压恢复为大气压。

[0557]

再减压工序(a1)中,更优选将外装体的内压调整为以大气压为基准的

‑

60.00kpa~

‑

100.00kpa。可以在注液工序以及浸渗工序结束后进行密封工序。密封工序中,在使用层压包装材料的情况下,将外装体开口的状态的电极层积体或电极卷绕体在减压下进行密封,由此进行密闭。在使用金属罐的情况下,使用焊接或铆接等封口手段。

[0558]

〈基于注液工序的微短路率改善〉

[0559]

作为碱金属蓄电元件前体具有含有正极活性物质和正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件具有微短路率高、产品成品率降低的问题,但通过利用注液工序使外装体内部为大气压以下来注入非水系电解液,可解决该问题。

[0560]

其理由尚不确定,但在正极前体具有正极活性物质以外的碱金属化合物的情况下,在非水系电解液未进入正极、负极以及隔板中的至少一部分的状态下,掺杂工序中的碱金属化合物不会进行氧化分解反应,容易在负极活性物质层中发生掺杂不均。据知其结果使负极电位产生不均,在负极的一部分电位过度降低,结果锂析出,导致正极与负极的微短路。据知通过在注液工序中使外装体内部为大气压以下来注入非水系电解液,非水系电解液能够扩散到正极、负极以及隔板的细孔内部,可消除掺杂不均、抑制负极的锂析出,因此可降低微短路率。

[0561]

另一方面,在作为碱金属蓄电元件前体使用不含有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件中产生微短路的原因被认为与上述具有碱金属化合物的正极前体的原因不同,例如正极或负极的活性物质崩落所致的正极负极间的短路等被认

为是其原因。因此,即使导入上述注液工序也表现不出微短路率改善效果。

[0562]

〈再加压工序〉

[0563]

在注液工序后,优选增强从外装体的外侧施加的压力。本说明书中,关于在注液工序后从外装体的外侧进行加压的工序,在收纳工序后且注液工序前进行至少1次上述说明的加压工序的情况下,将其称为“再加压工序”,在收纳工序后且注液工序前不进行上述说明的加压工序的情况下,仅将其称为“加压工序”。压力优选为0.1kgf/cm2以上1000kgf/cm2以下、更优选为0.5kgf/cm2以上100kgf/cm2以下、进一步优选为1kgf/cm2以上10kgf/cm2以下。压力为0.1kgf/cm2以上时,可通过压力对正极前体和负极的应变进行矫正,使对置的正极前体与负极的距离在面内均匀,因此可利用碱金属掺杂工序在面内均匀地进行掺杂,耐久性提高,因而优选。压力为1000kgf/cm2以下时,不会对电极层积体或电极卷绕体施加过度的压力,不会对作为构成材料的正极前体、负极和隔板带来损害,因而优选。加压工序或再加压工序可以在后述的掺杂工序中持续进行。加压工序或再加压工序可以使用加压夹具来进行。

[0564]

〈掺杂工序(电压施加工序)〉

[0565]

作为碱金属掺杂的优选操作,可以举出下述方法:在正极前体与负极之间施加电压,将正极前体中的碱金属化合物分解而释放出碱金属离子,在负极将碱金属离子还原,由此在负极活性物质层中预掺杂碱金属离子(例如锂离子等)。本说明书中,将对于包含正极前体、负极、隔板、非水系电解液以及外装体的非水系碱金属蓄电元件前体施加电压而在负极中掺杂碱金属离子的工序称为“掺杂工序”、“预掺杂工序”或“电压施加工序”。本实施方式中,从抑制微短路的发生的方面出发,在电压施加工序中对于非水系碱金属蓄电元件前体进行恒流充电,之后进行恒压充电。从这样的方面出发,作为碱金属掺杂的优选操作,具体地说,可以在碱金属掺杂的初期阶段对蓄电元件前体施加恒流使电压升高,在达到规定的电压后对蓄电元件前体施加恒压。

[0566]

从抑制微短路的发生的方面出发,利用碱金属掺杂施加的恒压时的电压为4.20v以上。作为恒压充电时的电压值,优选为4.21v以上4.82v以下、更优选为4.40v以上4.80v以下、进一步优选为4.40v以上4.60v以下。利用碱金属掺杂施加的电压为4.21v以上时,可将正极前体中包含的碱金属化合物效率良好地进行分解,能够将碱金属离子释放到非水系电解液中,因而优选。电压为4.82v以下时,隔板的耐电压超过正负极间的电位差,能够利用碱金属掺杂抑制微短路,因而优选。

[0567]

从抑制微短路的发生的方面出发,利用碱金属掺杂赋予至正负极的恒流时的电流值(a)以c倍率换算相对于所完成的非水系碱金属蓄电元件的放电电容(ah)为1.0c~100.0c(即1.0倍~100.0倍)。恒流充电的c倍率优选为1c以上30c以下、更优选为1c以上10c以下。电流值为1.0c以上时,能够迅速进行碱金属掺杂,能够提高作业性。电流值为100.0c以下时,不会对正极前体施加过电压,能够抑制正极集电体的腐蚀。

[0568]

碱金属掺杂时,外装体的温度优选为30℃以上70℃以下、更优选为30℃以上55℃以下。外装体的温度为30℃以上时,正极前体中包含的碱金属化合物效率良好地分解,能够将碱金属离子释放到非水系电解液中,因而优选。外装体的温度为70℃以下时,能够抑制非水系电解液的分解,能够降低非水系碱金属蓄电元件的电阻,因而优选。本说明书中,将对非水系碱金属蓄电元件前体进行加热的工序称为“加热工序”。加热工序例如可以通过将非

水系碱金属蓄电元件前体置于恒温槽中并将外装体的温度调整为30℃以上来进行。另外,加热工序也可以在掺杂工序前进行。

[0569]

进行碱金属掺杂的时间优选为0.5小时以上30小时以下、更优选为1小时以上5小时以下。进行碱金属掺杂的时间为0.5小时以上时,能够迅速进行碱金属掺杂,提高作业性,因而优选。进行碱金属掺杂的时间为30小时以下时,能够抑制非水系电解液的分解,能够降低非水系碱金属蓄电元件的电阻,因而优选。从同样的方面出发,上述说明的恒压充电优选进行0.25小时以上24小时以下的期间,更优选进行0.5小时以上4小时以下的期间。

[0570]

碱金属掺杂工序中,随着正极前体中的碱金属化合物的氧化分解而产生co2等气体。因此,在施加电压时,优选采取将所产生的气体释放到外装体的外部的手段。作为该手段,例如可以举出:以外装体的一部分开口的状态施加电压的方法;在外装体的一部分预先设置排气阀、气体透过膜等适宜的气体释放手段并以该状态施加电压的方法;等等。

[0571]

〈基于掺杂工序的微短路率改善〉

[0572]

作为碱金属蓄电元件前体具有含有正极活性物质和正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件具有微短路率高、产品成品率降低的问题,但通过在适当的条件下(温度、加压、电压、倍率)实施掺杂工序,可解决该问题。

[0573]

其理由尚不确定,但在正极前体具有正极活性物质以外的碱金属化合物的情况下,在掺杂工序中不会均匀进行碱金属化合物的氧化分解反应,容易产生负极活性物质层中的掺杂不均。据知其结果在负极电位中产生不均,在负极的一部分电位过度降低,结果锂析出,导致正极与负极的微短路,但据知通过在适当的条件下(温度、加压、电压、倍率)实施掺杂工序,可消除掺杂不均,抑制负极的锂析出,因此可降低微短路率。

[0574]

另一方面,在作为碱金属蓄电元件前体使用不含有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件中产生微短路的原因被认为与上述具有碱金属化合物的正极前体的原因不同,例如正极或负极的活性物质崩落所致的正极负极间的短路等被认为是其原因。因此,即使导入上述注液工序也表现不出微短路率改善效果。

[0575]

〈充放电循环工序〉

[0576]

优选实施对电极层积体或电极卷绕体反复进行充放电的循环工序(本说明书中也称为“充放电循环工序”)。作为循环工序的效果,有下述效果:(1)通过反复实施充放电,非水系电解液中的阳离子、阴离子、与阴离子配位的溶剂在活性炭的细孔中进出,因此特别是作为正极活性物质的活性炭表面的不稳定的官能团变得稳定,提高循环耐久性的效果;(2)通过将正极暴露于高电位,在掺杂工序中未被完全分解的碱金属化合物完全发生分解,提高高温耐久性的效果;(3)通过消耗掺杂工序中生成的碱金属化合物的氧化分解反应的副产物而提高高温耐久性的效果。在利用必要以上的负荷实施循环工序时,非水系碱金属蓄电元件的电阻会上升,因此需要在适当的条件(温度、电压、充放电次数等)下进行充放电循环工序。

[0577]

作为充放电循环工序的方法,可以举出将非水系碱金属蓄电元件前体的电压利用以恒流充电、恒流恒压充电、脉冲充电等为代表的充电方法、或者利用以恒流放电、恒流恒压放电、脉冲放电为代表的放电方法在目标电压范围内反复进行充放电的方法。

[0578]

关于恒流充放电、脉冲充放电时的电流倍率,以后述的4.2v的容量为基准,优选为0.2c以上50c以下。电流倍率为0.2c以上时,能够缩短充放电所需要的时间,因此能够抑制

设备负荷,提高生产效率。电流倍率为50c以下时,电流分布均匀,因此可显著得到循环工序的上述效果。

[0579]

关于恒流恒压充放电时的恒压的保持时间,优选为0.5分钟以上120分钟以下。该保持时间为0.5分钟以上时,可显著得到循环工序的上述效果。该保持时间为120分钟以下时,能够缩短充放电所需要的时间,因此能够抑制设备负荷,提高生产效率。

[0580]

充放电循环工序中,优选在如下所述的上限电压和下限电压的范围内进行充放电。作为上限电压,优选为3.8v以上4.8v以下、更优选为4.0v以上4.7v以下、特别优选为4.1v以上4.6v以下。上限电压为3.8v以上时,在掺杂工序中未被完全分解的碱金属化合物发生分解,能够提高高温耐久性。上限电压为4.8v以下时,能够将非水系碱金属蓄电元件保持在低电阻。作为下限电压,优选为1.5v以上3.5v以下、更优选为1.6v以上3.4v以下、特别优选为1.7v以上3.3v以下、最优选为1.75v以上3.0v以下。下限电压为1.5v以上时,能够抑制作为负极的集电体的铜的溶出,能够将非水系碱金属蓄电元件保持在低电阻。下限电压为3.5v以下时,能够将非水系碱金属蓄电元件保持在低电阻,并且能够抑制高温高负荷循环试验后的电阻上升率。

[0581]

作为充放电循环工序的温度,优选为30℃以上100℃以下、更优选为35℃以上85℃以下、特别优选为35℃以上75℃以下。该温度为30℃以上时,具有耐久性的提高效果。该温度为100℃以下时,能够将非水系碱金属蓄电元件保持在低电阻,并且能够抑制升温所需要的设备负荷,因此可提高生产效率。通过控制充放电循环工序的温度,能够控制(例如提高)非水系碱金属蓄电元件前体的温度。关于非水系碱金属蓄电元件前体的加热,例如可通过加热手段来进行调节(提高温度)。作为加热手段的具体例,例如可以举出利用加热器、热水、热风等的热交换器。

[0582]

在调节充放电循环工序的温度之前非水系碱金属蓄电元件前体的温度已经处于所期望的温度范围内(例如30℃以上100℃以下)的情况下,可以视作已经实施了对非水系碱金属蓄电元件前体的温度进行提高的工序。

[0583]

作为充放电循环工序的循环次数,在设实施充电和放电为1次循环时,该循环次数优选为1次以上10次以下、更优选为2次以上8次以下。充放电循环实施1次以上时,具有抑制高温高负荷循环试验后的电阻上升率的效果。为10次以下时,能够将非水系碱金属蓄电元件保持在低电阻。另外,该循环实施10次以下时,能够抑制所需要的充放电设备的负荷,因此从生产效率的方面出发也是优选的。

[0584]

在上述充放电循环工序中,优选从外装体的外侧施加压力。压力优选为0.1kgf/cm2以上1000kgf/cm2以下、更优选为0.5kgf/cm2以上100kgf/cm2以下、进一步优选为1kgf/cm2以上10kgf/cm2以下。

[0585]

压力为0.1kgf/cm2以上时,可通过压力对正极前体和负极的应变进行矫正,使对置的正极前体与负极的距离在面内均匀,使充放电循环工序中的反应均匀地进行,提高高温高负荷循环耐久性,因而优选。压力为1000kgf/cm2以下时,可在电极层积体或电极卷绕体中确保非水系电解液渗透的空间,提高高温高负荷循环耐久性,因而优选。

[0586]

对非水系碱金属蓄电元件前体进行加压的手段、以及压力的测定等可以使用与上述〈加压工序〉同样的手法。

[0587]

充放电循环工序的效果

[0588]

1.微短路率抑制效果

[0589]

以往认识到,对于具备具有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件前体,具有所得到的碱金属蓄电元件的微短路率高、产品成品率降低的问题。与之相对,发明人发现了,通过在制造工序中导入充放电循环工序,表现出微短路率抑制效果。

[0590]

即,其理由尚不确定,但据知在正极前体具有正极活性物质以外的碱金属化合物的情况下,通过掺杂工序中的碱金属化合物的氧化分解,在正极前体面内容易发生氧化分解反应的面内不均,其结果发生负极中的碱金属离子的掺杂反应的负极面内不均,结果在负极电位中产生负极面内不均,在负极的面内的一部分电位过度降低,因此碱金属(例如锂)析出,导致正极与负极的微短路。但据知在本实施方式中,通过导入充放电循环工序,可消除该负极的电位不均,抑制负极的碱金属的析出,微短路率降低。

[0591]

另一方面,对于具备不具有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件前体,在所得到的碱金属蓄电元件中产生微短路的原因被认为与上述具有碱金属化合物的正极前体的原因不同,例如正极或负极的活性物质崩落所致的正极负极间的短路等被认为是其原因。因此,即使导入充放电循环工序也表现不出微短路率改善效果。

[0592]

2.高温高电压浮充气体抑制效果

[0593]

以往认识到,对于具备具有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件前体,具有所得到的碱金属蓄电元件在高温高电压浮充时产生气体的问题。与之相对,发明人发现,通过在制造工序中导入充放电循环工序,表现出高温高电压浮充时的气体抑制效果。

[0594]

即,其理由尚不确定,但据知在正极前体具有正极活性物质以外的碱金属化合物的情况下,在掺杂工序中会生成碱金属化合物的分解反应的副产物,因此特别在高温高电压浮充试验时副产物带来不良影响,产生气体。但是据知在本实施方式中,通过导入充放电循环工序,随着充放电循环时的正极处的离子的吸附/脱附反应和/或负极处的碱金属(例如锂)的插入脱离反应,残留的副产物被消耗,因此可抑制所完成的非水系碱金属蓄电元件在高温高电压浮充试验时的气体产生。

[0595]

另一方面,对于具备不具有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件前体,所得到的碱金属蓄电元件在高温高电压浮充试验中产生气体的原因被认为与上述具有碱金属化合物的正极前体的原因不同,例如认为是源于电解液溶剂在正极处的氧化反应或负极处的还原反应。因此,即使导入上述充放电循环工序,也表现不出高温高电压浮充时的气体抑制效果。换言之,正是由于具备具有正极活性物质以外的碱金属化合物的正极前体,才能够利用本实施方式发挥出上述1.和2.的充放电循环工序的效果。

[0596]

3.效果表现的条件

[0597]

具有充放电循环工序的本实施方式表现出上述1.和2.的充放电循环工序的效果为下述条件:

[0598]

该充放电循环工序中,

[0599]

将非水系碱金属蓄电元件前体的温度提高至30℃以上100℃以下,

[0600]

在上限电压和下限电压的范围内进行充放电,

[0601]

上限电压为3.8v以上4.8v以下,

[0602]

下限电压为1.5v以上3.5v以下。

[0603]

〈高温老化工序〉

[0604]

实施对电极层积体或电极卷绕体进行加热的高温老化工序(本技术说明书中也称为“老化工序”)。作为高温老化工序的效果,可以举出:(1)非水系电解液中的溶剂或添加剂发生分解,由于在正极或负极的表面形成有机覆膜或无机覆膜而使耐久性提高的效果;(2)由于作为正极活性物质的活性炭表面的不稳定官能团以及正极、负极、隔板、电解液中包含的杂质发生化学反应而稳定化所带来的循环耐久性的提高效果。有机覆膜或无机覆膜具有提高高温耐久性的效果,但若生成必要以上的覆膜,则非水系碱金属蓄电元件的电阻上升,因此需要在适当的条件(温度、电压、时间等)下进行高温老化工序。

[0605]

作为高温老化工序的方法,例如可以举出下述方法:将非水系碱金属蓄电元件前体的电压利用以恒流充电、恒流恒压充电、脉冲充电为所代表的充电方法、或者利用以恒流放电、恒流恒压放电、脉冲放电为代表的放电方法调整为目标电压后,停止充放电,在高温环境下保存一定时间。

[0606]

高温老化工序中:

[0607]

(1)具有高电压保存工序,将非水系碱金属蓄电元件前体的电压调整为高电压后,将非水系碱金属蓄电元件前体在45℃以上100℃以下进行保存。作为电压,优选4.03v以上5.0v以下、更优选4.05v以上4.8v以下、特别优选4.1v以上4.5v以下。电压为4.03v以上时,能够抑制高温高负荷循环试验后的电阻上升率。为5.0v以下时,可防止形成必要以上的覆膜,因此能够将非水系碱金属蓄电元件保持在低电阻。

[0608]

在高温老化工序中,除了(1)高电压保存工序以外,可以进一步具备(2)低电压保存工序。

[0609]

(2)具有低电压保存工序,将非水系碱金属蓄电元件前体的电压调整为低电压后,将非水系碱金属蓄电元件前体在45℃以上100℃以下进行保存。作为电压,优选1.5v以上2.8v以下、更优选1.6v以上2.7v以下、特别优选1.7v以上2.5v以下。电压为2.8v以下时,能够提高高温高负荷循环试验后的容量维持率。为1.5v以上时,能够抑制作为负极的集电体的铜的溶出,保持低电阻。

[0610]

高电压保存工序和低电压保存工序的顺序没有特别限制。

[0611]

高电压保存工序、低电压保存工序中的非水系碱金属蓄电元件前体的温度为45℃以上100℃以下,优选为50℃以上85℃以下,更优选为55℃以上75℃以下。该温度为45℃以上时,具有抑制高温高负荷循环试验后的电阻上升率的效果、或者提高高温高负荷循环试验后的容量维持率的效果。为100℃以下时,能够将非水系碱金属蓄电元件保持在低电阻,并且能够抑制升温所需要的设备负荷,因此生产效率提高。温度在老化工序中可以为恒定的,也可以为了阶段性地生产覆膜、或者均匀地形成覆膜,使该温度多级地变动。

[0612]

非水系碱金属蓄电元件前体的温度的控制例如可以通过利用加热器、热水、热风等的热交换器等来进行。

[0613]

作为老化工序的时间,优选为0.25小时以上340小时以下、更优选为0.5小时以上100小时以下、进一步优选为1小时以上50小时以下。该时间为0.25小时以上时,具有抑制高温高负荷循环试验后的电阻上升率的效果、或者提高高温高负荷循环试验后的容量维持率的效果。为340小时以下时,能够将非水系碱金属蓄电元件保持在低电阻,并且可抑制老化

需要的时间、设备数量,因而生产效率提高。

[0614]

在高电压保存工序和/或低电压保存工序中,在对施加至非水系碱金属蓄电元件前体的电压进行调节后,可以停止该电压的施加,也可以一边继续电压的施加一边控制非水系碱金属蓄电元件前体的温度。

[0615]

在高温老化工序中,优选将非水系碱金属蓄电元件前体预先从外侧以0.1kgf/cm2以上1000kgf/cm2以下的压力进行加压。可以从收纳有非水系碱金属蓄电元件前体的外装体的外侧沿相对于电极面垂直的方向从两侧施加压力。压力为0.1kgf/cm2以上时,可通过压力对非水系碱金属蓄电元件前体的应变进行矫正,因而容易均匀地进行高温老化工序中的反应,耐久性提高,因而优选。压力为1000kgf/cm2以下时,可在电极层积体或电极卷绕体中确保非水系电解液渗透的空间,提高非水系电解液向电极层积体或电极卷绕体中的渗透速度,因而优选。

[0616]

对于非水系碱金属蓄电元件前体进行加压的手段、以及压力的测定等可以使用与上述〈加压工序〉同样的手法。

[0617]

在老化工序中,优选从外装体的外侧施加压力。压力优选为0.1kgf/cm2以上1000kgf/cm2以下、更优选为0.5kgf/cm2以上100kgf/cm2以下、进一步优选为1kgf/cm2以上10kgf/cm2以下。

[0618]

压力为0.1kgf/cm2以上时,可通过压力对正极前体和负极的应变进行矫正,使对置的正极前体与负极的距离在面内均匀,因此在高温老化工序中反应均匀地进行,由此可提高高温高负荷循环耐久性,因而优选。压力为1000kgf/cm2以下时,可在电极层积体或电极卷绕体中确保非水系电解液渗透的空间,提高高温高负荷循环耐久性,因而优选。

[0619]

高温老化工序的效果

[0620]

1.微短路率抑制效果

[0621]

以往认识到,对于具备具有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件前体,具有所得到的碱金属蓄电元件的微短路率高、产品成品率降低的问题。与之相对,发明人发现了,通过在制造工序中导入高温老化工序,表现出微短路率抑制效果。

[0622]

即,其理由尚不确定,但据知在正极前体具有正极活性物质以外的碱金属化合物的情况下,通过掺杂工序中的碱金属化合物的氧化分解,在正极前体面内容易发生氧化分解反应的面内不均,其结果发生负极中的碱金属离子的掺杂反应的负极面内不均,结果在负极电位中产生负极面内不均,在负极的面内的一部分电位过度降低,因此碱金属(例如锂)析出,导致正极与负极的微短路。但据知在本实施方式中,通过导入高温老化工序,可消除该负极的面内电位不均,抑制负极的碱金属的析出,降低微短路率。

[0623]

另一方面,对于具备不具有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件前体,在所得到的碱金属蓄电元件中产生微短路的原因被认为与上述具有碱金属化合物的正极前体的原因不同,例如正极或负极的活性物质崩落所致的正极负极间的短路等被认为是其原因。因此,即使导入上述高温老化工序,也表现不出微短路率改善效果。

[0624]

2.高温高电压浮充气体抑制效果

[0625]

以往认识到,对于具备具有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件前体,具有所得到的碱金属蓄电元件在高温高电压浮充时产生气体的问题。与之相对,发明人发现,通过在制造工序中导入高温老化工序,表现出抑制高温高电压浮充时

的气体的效果。

[0626]

即,其理由尚不确定,但据知在正极前体具有正极活性物质以外的碱金属化合物的情况下,在掺杂工序中生成碱金属化合物的分解反应的副产物,因此特别在高温高电压浮充试验时副产物带来不良影响,产生气体。但是据知在本实施方式中,通过导入高温老化工序,该残留的副产物在置于高温高电位的正极上被分解消耗,因此可抑制所完成的非水系碱金属蓄电元件在高温高电压浮充试验时的气体。

[0627]

另一方面,对于具备不具有正极活性物质以外的碱金属化合物的正极前体的碱金属蓄电元件前体,所得到的碱金属蓄电元件在高温高电压浮充试验中产生气体的原因被认为与上述具有碱金属化合物的正极前体的原因不同,例如认为是源于电解液溶剂在正极处的氧化反应或负极处的还原反应。因此,即使导入上述高温老化工序,也表现不出高温高电压浮充时的气体抑制效果。换言之,正是由于具备具有正极活性物质以外的碱金属化合物的正极前体,才能够利用本实施方式发挥出上述1.和2.的高温老化工序的效果。

[0628]

3.效果表现的条件

[0629]

具有高温老化工序的本实施方式表现出上述1.和2.的高温老化工序的效果为下述条件:

[0630]

该高温老化工序具有高电压保存工序,将非水系碱金属蓄电元件前体的电压调整为4.03v以上5.0v以下后,在45℃以上100℃以下的温度保存非水系碱金属蓄电元件前体。

[0631]

需要说明的是,在使用不是高电压保存而是在高温下持续保持在高电压的方法、例如利用恒压充电持续进行充电的方法的情况下,表现不出上述1.和2.的高温老化工序的效果。若持续进行恒压充电,则碱金属(例如锂)容易析出、容易产生微短路,因此表现不出微短路抑制效果。若在高温下持续进行恒压充电,则在掺杂工序中未被完全分解而残留的碱金属化合物发生氧化分解反应并再次生成副产物,因此无法抑制所完成的非水系碱金属蓄电元件在高温高电压浮充试验时的气体产生。

[0632]

〈掺杂工序、循环工序、老化工序的顺序〉

[0633]

另外,作为进行掺杂工序、循环工序、老化工序的顺序,优选首先进行掺杂工序。其后,进行循环工序或老化工序的顺序、次数没有特别限制。另外,掺杂工序也可以进行2次以上。

[0634]

〈排气和密封工序〉

[0635]

在掺杂工序、循环工序以及老化工序结束后可以进行排气工序,确实地除去在非水系电解液、正极以及负极中残留的气体。通过进行排气,耐久性提高。作为排气的方法,例如可以使用下述方法等:在外装体开口的状态下在减压腔室内设置电极层积体或电极卷绕体,使用真空泵使腔室内成为减压状态。在排气工序后将外装体的开口部分密封。

[0636]

《测定和评价方法》

[0637]

〈bet比表面积和平均细孔径、中孔量、微孔量〉

[0638]

本实施方式中的bet比表面积和平均细孔径、中孔量、微孔量分别为通过下述方法求出的值。将试样在200℃进行一昼夜的真空干燥,以氮作为被吸附物进行吸附/脱附等温线的测定。使用此处得到的吸附侧的等温线,bet比表面积通过bet多点法或bet单点法计算出。平均细孔径通过将每单位质量的全部细孔容积除以bet比表面积计算出,中孔量通过bjh法计算出,微孔量通过mp法计算出。

[0639]

bjh法是通常用于中孔分析的计算方法,是由barrett,joyner,halenda等人提出的(e.p.barrett,l.g.joyner and p.halenda,j.am.chem.soc.,73,373(1951))。

[0640]

另外,mp法是指利用“t

‑

plot法”(b.c.lippens,j.h.de boer,j.catalysis,4319(1965))求出微孔容积、微孔面积以及微孔的分布的方法,是由m.mikhail,brunauer,bodor设计出的方法(r.s.mikhail,s.brunauer,e.e.bodor,j.colloid interface sci.,26,45(1968))。

[0641]

〈平均粒径〉

[0642]

本实施方式中的平均粒径是指,在使用粒度分布测定装置测定粒度分布时,在设总体积为100%来求出累积曲线时,该累积曲线达到50%的点的粒径(即50%径(中位直径))。该平均粒径可以使用市售的激光衍射式粒度分布测定装置进行测定。

[0643]

〈负极中的碱金属离子的掺杂量〉

[0644]

本实施方式中的出货时和使用后的非水系碱金属蓄电元件中的负极活性物质的碱金属离子的掺杂量例如可通过以下的手法获知。

[0645]

首先,将本实施方式中的负极活性物质层利用碳酸甲乙酯或碳酸二甲酯清洗并风干,之后利用含有甲醇和异丙醇的混合溶剂进行提取,得到提取液和提取后的负极活性物质层。关于该提取,代表性地在ar箱内在23℃的环境温度下进行。

[0646]

将按上述得到的提取液和提取后的负极活性物质层中包含的碱金属量分别使用例如icp

‑

ms(感应耦合等离子体质谱仪)等进行定量,求出其合计值,由此可以获知负极活性物质中的碱金属离子的掺杂量。之后,将所得到的值除以用于提取的负极活性物质量,计算出上述单位的数值即可。

[0647]

本实施方式中的一次粒径可以如下得到:利用电子显微镜对粉体进行数个视野的拍摄,对于这些视野中的颗粒的粒径,使用全自动图像处理装置等计测约2,000~约3,000个,将它们进行算术平均,由此得到该一次粒径。

[0648]

〈分散度〉

[0649]

本说明书中,分散度为通过jisk5600中规定的利用粒度计的分散度评价试验所求出的值。即,粒度计具有与颗粒尺寸相应的所期望深度的槽,对于该粒度计,使充分量的试样流入到槽较深侧的前端,并使试样从槽中略微溢出。接着将刮刀放置在量规的表面以使得刮刀的长边与量规的宽度方向平行且刀尖与粒度计的槽深的前端接触,一边保持刮刀与量规的表面相接,一边在量规的表面以均等的速度用1~2秒的时间拉动刮刀至槽的深度为0,在拉动完成后3秒以内以20

°

以上30

°

以下的角度照射光来进行观察,读取粒度计的槽中出现颗粒的深度。

[0650]

〈粘度(ηb)和ti值〉

[0651]

本实施方式中的粘度(ηb)和ti值分别为利用下述方法求出的值。首先,使用e型粘度计在温度25℃、剪切速率2s

‑1的条件下测定2分钟以上,之后得到稳定的粘度(ηa)。接着,将剪切速率变更为20s

‑1,除此以外在与上述同样的条件下进行测定,得到粘度(ηb)。使用上述得到的粘度的值,ti值由ti值=ηa/ηb的公式计算出。将剪切速率由2s

‑1升高至20s

‑1时,可以以1个阶段升高,也可以在上述范围多级地升高剪切速率,在适宜取得该剪切速率下的粘度的同时升高剪切速率。

[0652]

〈正极活性物质层中的碳材料、锂过渡金属氧化物、碱金属化合物的定量〉

[0653]

正极活性物质层中包含的碳材料的含量a1、锂过渡金属氧化物的含量a2以及碱金属化合物的质量比a3例如通过下述方法进行定量。

[0654]

从降低测定偏差的方面出发,进行测定的正极前体的面积优选为5cm2以上200cm2以下、更优选为25cm2以上150cm2以下。面积为5cm2以上时,可确保测定的重现性。面积为200cm2以下时,测定用样品的处理性优异。

[0655]

首先将正极前体切割成上述面积,进行真空干燥。作为真空干燥的条件,例如为温度:100~200℃、压力:0~10kpa、时间:5~20小时的范围,优选将正极前体中的残留水分含量降低至1质量%以下。水分的残留量可以通过卡尔费休法进行定量。

[0656]

对于真空干燥后得到的正极前体进行质量(m0)的测定。接着,将正极前体在正极前体的质量的100~150倍的蒸馏水中浸渍3天以上,使碱金属化合物溶出到水中。在浸渍期间优选将容器加盖以使蒸馏水不挥发。浸渍3天以上后,从蒸馏水中取出正极前体,与上述同样地进行真空干燥。对所得到的正极前体的质量(m1)进行测定。接着使用抹刀、刷、刷毛等去除涂布在正极集电体的单面或双面的正极活性物质层。测定残留的正极集电体的质量(m2),利用下式计算出碱金属化合物的质量比a3。

[0657]

a3=(m0-m1)/(m0-m2)

×

100

[0658]

接着,为了计算出a1、a2,对于除去上述碱金属化合物而得到的正极活性物质层,利用下述条件测定tg曲线。

[0659]

·

试样盘:铂

[0660]

·

气体:大气气氛下、或者压缩空气

[0661]

·

升温速度:0.5℃/min以下

[0662]

·

温度范围:25℃~500℃以上、锂过渡金属氧化物的熔点减去50℃(熔点-50℃)的温度以下

[0663]

将所得到的tg曲线的25℃的质量作为m3,将在500℃以上的温度下质量减少速度为m3×

0.01/min以下的最初温度下的质量作为m4。

[0664]

关于碳材料,在含氧气氛(例如大气气氛)下在500℃以下的温度进行加热,由此使其全部氧化、燃烧。另一方面,关于锂过渡金属氧化物,即使在含氧气氛下在最高为锂过渡金属氧化物的熔点减去50℃的温度下也不发生质量减少。

[0665]

因此,可以利用下式计算出正极活性物质层中的锂过渡金属氧化物的含量a2。

[0666]

a2=(m4/m3)

×

{1-(m0-m1)/(m0-m2)}

×

100

[0667]

另外,可以利用下式计算出正极活性物质层中的碳材料的含量a1。

[0668]

a1={(m3-m4)/m3}

×

{1-(m0-m1)/(m0-m2)}

×

100

[0669]

需要说明的是,在正极活性物质层中包含复数种碱金属化合物的情况下;除了碱金属化合物以外还包含下式中的m为选自由na、k、rb以及cs组成的组中的1种以上的m2o等氧化物、moh等氢氧化物、mf或mcl等卤化物、m2(co2)2等草酸盐、rcoom(式中,r为h、烷基或芳基)等羧酸盐的情况下;以及正极活性物质层包含选自由beco3、mgco3、caco3、srco3以及baco3组成的组中的1种以上的情况下,计算出它们的总量作为碱金属化合物量。

[0670]

正极活性物质层中包含导电材料、粘结剂、增稠剂等的情况下,计算出碳材料和这些材料的总量作为a1。

[0671]

〈正极中的碱金属的鉴定方法〉

[0672]

正极中包含的碱金属化合物例如可以通过下述方法进行鉴定。在鉴定碱金属化合物时,优选将以下记载的多种分析手法进行组合来鉴定。

[0673]

在无法利用特定分析手法鉴定碱金属化合物的情况下,也可以使用其他分析手法、例如7li

‑

固体nmr、xrd(x射线衍射)、tof

‑

sims(飞行时间型二次离子质谱)、aes(俄歇电子能谱)、tpd/ms(程序升温脱附质谱)、dsc(差示扫描量热分析)等。

[0674]

[扫描型电子显微镜

‑

能量色散型x射线分析(sem

‑

edx)]

[0675]

正极活性物质层中,作为正极活性物质不包含锂过渡金属氧化物的情况下,碱金属化合物和正极活性物质可以通过以1000倍~4000倍的观察倍率所测定的正极表面的sem

‑

edx图像中的氧分布像来进行判断。作为sem

‑

edx图像的测定例,可以在加速电压为10kv、发射电流为10μa、测定像素数为256

×

256像素、积分次数为50次的条件来进行测定。为了防止试样的带电,也可以通过将金、铂、锇等进行真空蒸镀或溅射等方法来进行表面处理。关于sem

‑

edx图像的测定方法,优选对亮度和对比度进行调整,以使得分布像中不存在达到最大亮度值的像素、亮度值的平均值落入最大亮度值的40%~60%的范围。对于所得到的氧分布像,以亮度值的平均值为基准进行二值化时,将包含面积50%以上的亮部的颗粒判定为碱金属化合物。

[0676]

[显微拉曼分光]

[0677]

碱金属化合物和正极活性物质可以通过以1000倍~4000倍的观察倍率所测定的正极表面的碳酸根离子的拉曼成像来进行判定。作为测定条件的示例,可以在激发光为532nm、激发光强度为1%、物镜的长工作距离为50倍、衍射光栅为1800gr/mm、分布方式为点扫描(狭缝65mm、像素合并5pix)、1mm步长、每1点的曝光时间为3秒、积分次数为1次、有噪声过滤器的条件下进行测定。关于所测定的拉曼光谱,在1071~1104cm

‑1的范围设定直线的基线,将与基线相比为正的值作为碳酸根离子的峰来计算出面积,对频率进行积分。此时,从碳酸根离子的频率分布中减去相对于以高斯函数对噪声成分进行近似的碳酸根离子峰面积的频率。

[0678]

[x射线光电子光谱法(xps)]

[0679]

对于正极前体的电子状态利用xps进行分析,由此可以判断正极前体中包含的化合物的结合状态。作为测定条件的示例,可以在x射线源为单色化alkα、x射线光束径为(25w、15kv)、通能为窄扫描:58.70ev、有带电中和、扫描数为窄扫描:10次(碳、氧)20次(氟)30次(磷)40次(碱金属)50次(硅)、能量步长为窄扫描:0.25ev的条件下进行测定。在xps的测定前优选利用溅射对正极的表面进行清洁。作为溅射的条件,例如可以在加速电压1.0kv、2mm

×

2mm的范围为1分钟(以sio2换算为1.25nm/min)的条件下对正极的表面进行清洁。关于所得到的xps光谱,可以将li1s的结合能量为50~54ev的峰归属为lio2或li

‑

c键,将55~60ev的峰归属为lif、li2co3、li

x

po

y

f

z

(式中,x、y、z为1~6的整数);将c1s的结合能量为285ev的峰归属为c

‑

c键,将286ev的峰归属为c

‑

o键,将288ev的峰归属为coo,将290~292ev的峰归属为co

32

‑

、c

‑

f键;将o1s的结合能量为527~530ev的峰归属为o2‑

(li2o),将531~532ev的峰归属为co、co3、oh、po

x

(式中,x为1~4的整数)、sio

x

(式中,x为1~4的整数),将533ev的峰归属为c

‑

o、sio

x

(式中,x为1~4的整数);将f1s的结合能量为685ev的峰归属为lif,将687ev的峰归属为c

‑

f键、li

x

po

y

f

z

(x、y、z为1~6的整数)、pf6‑

;关于p2p的结合能量,将133ev的峰归属为po

x

(式中,x为1~4的整数),将134~136ev的峰归属为pf

x

(x为1~

6的整数);将si2p的结合能量为99ev的峰归属为si、硅化物,将101~107ev的峰归属为si

x

o

y

(式中,x、y为任意整数)。对于所得到的光谱,在峰重叠的情况下,优选假定高斯函数或洛仑兹函数进行峰分离,对光谱进行归属。可以根据由上述手法得到的电子状态的测定结果和存在元素比的结果来鉴定所存在的碱金属化合物。

[0680]

[离子色谱法]

[0681]

将正极的蒸馏水清洗液利用离子色谱法进行分析,由此可以鉴定溶出到水中的阴离子种类。作为所使用的柱,可以使用离子交换型、离子排阻型、反相离子对型。作为检测器,可以使用电导率检测器、紫外可见吸光光度检测器、电化学检测器等,可以使用在检测器前设置抑制器的抑制器方式、或不配置抑制器而将电导率低的溶液用于洗脱液的非抑制器方式。另外,也可以将质谱仪或带电粒子检测器与检测器组合来进行测定。

[0682]

关于样品的保持时间,若确定了所使用的柱或洗脱液等条件,则该保持时间在每个离子种成分中是固定的。另外,虽然峰的响应的大小在每个离子种中不同,但与浓度成比例。通过预先对确保了可追踪性的已知浓度的标准液进行测定,能够进行离子种成分的定性和定量。

[0683]

[碱金属元素的定量方法icp

‑

ms]

[0684]

对于正极前体,使用浓硝酸、浓盐酸、王水等强酸进行酸解,将所得到的溶液利用纯水进行稀释以达到2%~3%的酸浓度。关于酸解,也可以适宜地加热、加压来进行分解。将所得到的稀释液通过icp

‑

ms进行分析。此时优选加入已知量的元素作为内标。在测定对象的碱金属元素达到测定上限浓度以上的情况下,优选在维持酸浓度的情况下将稀释液进一步进行稀释。对于所得到的测定结果,可以基于使用化学分析用的标准液预先制作的校正曲线对各元素进行定量。

[0685]

〈残留溶剂量的测定〉

[0686]

正极活性物质层中的残留溶剂量为通过下述方法求出的值。将正极前体和集电体切成80mm

×

80mm,使用电子天平实施质量测定,将所得到的测定值分别记录为质量w1(g)、质量w2(g)。接着使用加热干燥式水分计在170℃的温度将表面加热干燥5分钟。另外,在双面涂布有正极活性物质层的情况下,将背面也同样地在170℃的温度下加热干燥5分钟。将加热干燥后的正极前体转移至电子天平中,记录从加热干燥结束的时刻起经过10秒后的质量w3(g)。通过下式计算出残留溶剂量。

[0687]

残留溶剂量={(w1-w3)/(w1-w2)}

×

100(%)

[0688]

负极活性物质层中的残留溶剂量的测定方法也同样地进行。

[0689]

〈非水系碱金属蓄电元件的特性评价〉

[0690]

[静电容量]

[0691]

本说明书中,静电容量f(f)是指通过下述方法得到的值:

[0692]

首先,对于与非水系碱金属蓄电元件对应的电池单元,在设定为25℃的恒温槽内,以20c的电流值进行恒流充电至达到4.0v为止,接着进行合计30分钟的施加4.0v恒压的恒压充电。其后以2c的电流值实施恒流放电至2.0v为止,将此时的容量作为q。使用此处得到的q,根据f=q/(4.0-2.0)进行计算,所计算出的值为该静电容量f(f)。

[0693]

[电能]

[0694]

本说明书中,电能e(wh)为通过以下的方法得到的值:

[0695]

其是指使用通过上述方法计算出的静电容量f(f)根据[{f

×

(4.02-2.02)}/2]/3600而计算出的值。

[0696]

[体积]

[0697]

对非水系碱金属蓄电元件的体积没有特别指定,是指电极层积体或电极卷绕体之中正极活性物质层和负极活性物质层堆叠的区域被外装体所收纳的部分的体积。

[0698]

例如,在为利用层压膜所收纳的电极层积体或电极卷绕体的情况下,电极层积体或电极卷绕体中存在有正极活性物质层和负极活性物质层的区域被收纳在进行了杯成型的层压膜中。该非水系碱金属蓄电元件的体积(v1)根据该杯成型部分的外尺寸长度(l1)、外尺寸宽度(w1)、以及包含层压膜的非水系碱金属蓄电元件的厚度(t1)由v1=l1×

w1×

t1进行计算。

[0699]

在为被收纳在方形金属罐中的电极层积体或电极卷绕体的情况下,作为非水系碱金属蓄电元件的体积,仅使用该金属罐的以外尺寸计的体积。即,该非水系碱金属蓄电元件的体积(v2)根据方形金属罐的外尺寸长度(l2)以及外尺寸宽度(w2)、外尺寸厚度(t2)由v2=l2×

w2×

t2进行计算。

[0700]

另外,在为收纳于圆筒形金属罐中的电极卷绕体的情况下,作为非水系碱金属蓄电元件的体积,也使用该金属罐的以外尺寸计的体积。即,该非水系碱金属蓄电元件的体积(v3)根据圆筒形金属罐的底面或上表面的外尺寸半径(r)、外尺寸长度(l3)由v3=3.14

×

r

×

r

×

l3计算出。

[0701]

[能量密度]

[0702]

本说明书中,能量密度是使用电量e和体积v

i

(vi=v1、v2、或者v3)根据e/v

i

(wh/l)公式得到的值。

[0703]

从表现出充分的充电容量和放电容量的方面出发,能量密度优选为15以上、更优选为18以上、进一步优选为20以上。能量密度为上述下限值以上时,能够得到具有优异的体积能量密度的蓄电元件。因此,将使用了蓄电元件的蓄电系统与例如汽车发动机组合使用的情况下,能够将蓄电系统设置在汽车内的有限的狭窄空间内,是优选的。

[0704]

[常温放电内部电阻]

[0705]

本说明书中,常温放电内部电阻ra(ω)为通过下述方法得到的值:

[0706]

首先,对于与非水系碱金属蓄电元件对应的电池单元,在设定为25℃的恒温槽内,以20c的电流值进行恒流充电至达到4.0v为止,接着进行合计30分钟的施加4.0v恒压的恒压充电。接着以20c的电流值进行恒流放电至2.0v为止,得到放电曲线(时间

‑

电压)。在该放电曲线中,由放电时间为2秒和4秒的时刻的电压值以直线近似进行外推,将所得到的放电时间=0秒时的电压设为eo时,根据降低电压δe=4.0-eo和ra=δe/(20c(电流值a))进行计算,所计算出的值为该常温放电内部电阻。

[0707]

从表现出对于大电流的充分的充电容量和放电容量的方面出发,ra与f之积ra

·

f(ω

·

f)优选为3.0以下、更优选为2.6以下、进一步优选为2.4以下。ra

·

f为上述上限值以下时,能够得到具有优异的输入输出特性的非水系碱金属蓄电元件。因此,通过将使用了非水系碱金属蓄电元件的蓄电系统与例如高效率发动机进行组合等,即使对于施加至该非水系碱金属蓄电元件的高负荷也可充分耐受,是优选的。

[0708]

[低温放电内部电阻]

[0709]

本说明书中,低温放电内部电阻rb(ω)为通过下述方法得到的值:

[0710]

首先,对于与非水系碱金属蓄电元件对应的电池单元,在设定为

‑

30℃的恒温槽内放置2小时。其后,在将恒温槽保持在

‑

30℃的状态下,以1.0c的电流值进行恒流充电至达到4.0v为止,接着进行合计2小时的施加4.0v恒压的恒压充电。接着以10c的电流值进行恒流放电至2.0v为止,得到放电曲线(时间

‑

电压)。在该放电曲线中,由放电时间2秒和4秒的时刻的电压值以直线近似进行外推,将所得到的放电时间=0秒时的电压设为eo时,根据降低电压δe=4.0-eo和rb=δe/(10c(电流值a))进行计算,所计算出的值为该低温放电内部电阻。

[0711]

从在

‑

30℃的低温环境下也可表现出充分的充电容量和放电容量的方面出发,rb与f的积rb

·

f(ω

·

f)优选为30以下、更优选为26以下、进一步优选为22以下。rb

·

f为上述上限值以下时,能够得到即使在低温环境下也具有优异的输出特性的蓄电元件。因此能够得到在低温环境下启动汽车、两轮车等的发动机时可提供足以用于驱动发动机的电力的蓄电元件。

[0712]

[高温高电压浮充试验]

[0713]

本说明书中,高温保存试验时的气体产生量以及高温保存试验后的常温放电内部电阻上升率通过下述方法测定:

[0714]

首先,对于与非水系碱金属蓄电元件对应的电池单元,在设定为85℃的恒温槽内以20c的电流值进行恒流充电直至达到4.2v为止,接着进行300小时4.2v的恒压充电。通过阿基米德法测定试验开始前的电池单元体积va、以及300小时的试验结束后的电池单元体积vb。将vb-va作为高温高电压浮充试验中产生的气体量。

[0715]

对于高温高电压浮充试验后的电池单元,将使用与常温放电内部电阻同样的测定方法得到的电阻值作为高温保存试验后的常温放电内部电阻rd时,根据rd/ra计算出300小时试验后的常温放电内部电阻相对于试验开始前的常温放电内部电阻ra的上升率。

[0716]