1.本发明涉及电气连接技术领域,尤其是一种制造线束的方法及线束。

背景技术:

2.目前电气连接使用的线束,是由电线、端子、护套、定位件和支架等零件加工组装而成,制造工艺复杂,尤其是使用小线径导线的线束,导线加工困难,加工效率低,导致线束生产成本高,不良率也居高不下,自动化程度较低。

3.因此,线束生产行业急需一种生产自动化程度高,成本低的线束生产方式。

技术实现要素:

4.本发明的目的是提供一种制造线束的方法及线束,以解决目前线束生产自动化程度较低、生产成本高的问题。

5.为达到上述目的,本发明提出一种制造线束的方法,其包括:步骤s110:提供一金属片;步骤s120:对所述金属片进行减材处理,以使所述金属片形成具有预设导电轨迹的至少一个导体;步骤s130:在所述导体上形成绝缘层。

6.如上所述的制造线束的方法,其中,所述制造线束的方法用于制造具有n层导体的线束,n为大于1的正整数,所述制造线束的方法还包括:位于所述步骤s110之前的步骤s100:铺设绝缘层;位于所述步骤s130之后的步骤s140:(n

‑

1)次重复执行所述步骤s110~步骤s130,直至得到具有n层导体的线束;其中,在每一次执行的所述步骤s130中,所述在所述导体上形成绝缘层,为:在前一次形成的导体上铺设绝缘层;在每一次执行的所述步骤s110中,所述提供一金属片,为:提供一金属片至前一次铺设的绝缘层上。

7.如上所述的制造线束的方法,其中,所述制造线束的方法用于制造具有n层导体的线束,n为大于1的正整数,所述制造线束的方法还包括:位于所述步骤s110之后、所述步骤s120之前的步骤s115:固定所述金属片;位于所述步骤s120之后、所述步骤s130之前的步骤s125:(n

‑

1)次重复执行所述步骤s110~步骤s120,直至形成n层导体;其中,每一次重复执行的所述步骤s115包括:使本次固定的所述金属片与前一次固定的金属片之间保持绝缘间隙;在所述步骤s130中,所述在所述导体上形成绝缘层,为:在全部所述导体表面和全部所述绝缘间隙内形成绝缘层。

8.如上所述的制造线束的方法,其中,在所述步骤s110中,提供的所述金属片为具有预设形状的金属片,所述预设形状为平面形状或曲面形状。

9.如上所述的制造线束的方法,其中,所述预设形状为曲面形状,曲面形状的所述金属片通过锻造、轧制、折弯、冲压、挤压或一体铸造的方式成型。

10.如上所述的制造线束的方法,其中,所述制造线束的方法还包括:位于所述步骤s125之后、所述步骤s130之前的步骤s127:将所述n层导体中预定的不同层导体通过焊接或压接的方式电连接。

11.如上所述的制造线束的方法,其中,所述制造线束的方法还包括:位于所述步骤

s130之后的步骤s150:通过向所述绝缘层内打孔并向孔内灌注导电材料的方式,将所述n层导体中预定的不同层导体电连接。

12.如上所述的制造线束的方法,其中,所述制造线束的方法还包括:位于所述步骤s140之后的步骤s150:通过向所述绝缘层内打孔并向孔内灌注导电材料的方式,将所述n层导体中预定的不同层导体电连接。

13.如上所述的制造线束的方法,其中,所述制造线束的方法还包括:步骤s160:在得到具有n层导体的线束之后,将所述线束绕一中心线卷为筒状结构。

14.如上所述的制造线束的方法,其中,位于所述步骤s160之前的步骤s155:在所述中心线处设置冷却管。

15.如上所述的制造线束的方法,其中,所述制造线束的方法还包括:步骤s170:向所述绝缘层内打孔并向孔内插入导电端子,使所述导电端子的一端伸入所述绝缘层内并与指定的导体电连接,所述导电端子的另一端位于最外侧的绝缘层外部。

16.如上所述的制造线束的方法,其中,在所述步骤s120中,所述至少一个导体为相互绝缘的多个导体。

17.如上所述的制造线束的方法,其中,在所述步骤s120中,所述减材处理为:采用激光或等离子弧对所述金属片的待去除区域进行烧蚀去除。

18.如上所述的制造线束的方法,其中,在所述步骤s120中,所述对所述金属片进行减材处理,为:在氮气或惰性气体环境中,对所述金属片进行减材处理。

19.如上所述的制造线束的方法,其中,在所述步骤s130中,形成所述绝缘层的工艺为涂覆工艺、喷涂工艺、浸镀工艺、注塑工艺、浸塑工艺中的一种或多种。

20.如上所述的制造线束的方法,其中,所述步骤s120包括:在形成具有预设导电轨迹的至少一个导体后,对所述导体进行清洗处理和烘干处理。

21.本发明还提出一种线束,其由上述的制造线束的方法制造而成。

22.如上所述的线束,其中,所述金属片为刚性金属片。

23.如上所述的线束,其中,所述金属片为柔性金属片。

24.如上所述的线束,其中,所述金属片的材质包括镍或其合金、镉或其合金、锆或其合金、铬或其合金、钴或其合金、锰或其合金、铝或其合金、锡或其合金、钛或其合金、锌或其合金、铜或其合金、银或其合金、金或其合金中的一种或多种。

25.如上所述的线束,其中,所述金属片的厚度为0.03mm~68mm。

26.如上所述的线束,其中,所述绝缘层的材质包括聚氯乙烯、聚氨酯、尼龙、聚丙烯、硅橡胶、交联聚烯烃、合成橡胶、聚氨酯弹性体、交联聚乙烯、聚乙烯中的一种或多种。

27.如上所述的线束,其中,所述绝缘层的击穿强度为0.3kv/mm

‑

35kv/mm。

28.如上所述的线束,其中,所述绝缘层的厚度为0.03mm

‑

5mm。

29.如上所述的线束,其中,所述线束为信号线。

30.本发明的制造线束的方法及线束的特点和优点是:

31.1.本发明提供了一种减材方式制造线束的方法,将金属片上不需要的部分去除,留下的部分即为所需导体,然后在导体外侧形成绝缘保护层,即得到线束,制造方法简单,便于制作复杂的导电回路,能够实现自动化、大批量快速生产,并且加工速度快,精度高,极大的降低了线束的成本,提高了线束的合格率;

32.2.本发明通过逐层交替制作多层绝缘层和多层导体,得到多层绝缘层和多层导体交替设置的线束,制造方法简单,制造效率高,降低复杂线束的制造成本;

33.3.本发明通过制作多层导体,再在多层导体外部一体成型绝缘层,得到多层绝缘层和多层导体交替设置的线束,制造方法简单,制造效率高,降低复杂线束的制造成本;

34.4.本发明通过将不同层的导体电连接,优化了电气回路的设计方案,能够制造导电回路更加复杂的线束;

35.5.本发明通过在氮气或惰性气体环境中,对金属片进行减材处理,防止金属片发生氧化,提高线束质量和合格率;

36.6.本发明通过将具有多层导体的线束卷曲为筒状结构,减少线束装配时的占用空间,当线束安装位置不是平面,而是凹槽或夹角位置时,通过将线束卷为筒状结构,方便布置线束;

37.7.本发明通过在卷曲线束的中心设置冷却管,向冷却管内通入流动的冷空气或冷却液,解决线束散热问题;

38.8.本发明通过向卷曲线束内插入导电端子,实现电气分支引出。

附图说明

39.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

40.图1是本发明的制造线束的方法的第一实施例的流程示意图;

41.图2是本发明的制造线束的方法的第二实施例的流程示意图;

42.图3是本发明的制造线束的方法的第三实施例的流程示意图;

43.图4是采用激光或等离子弧枪对金属片进行减材处理的示意图;

44.图5是本发明的线束的第一实施例的结构示意图;

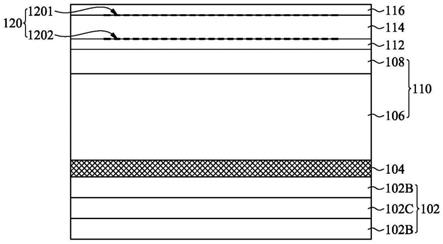

45.图6是本发明的线束的第二实施例的结构示意图;

46.图7是本发明的线束的第三实施例的结构示意图;

47.图8是图7中a处的局部放大图;

48.图9是本发明的线束的第四实施例的结构示意图;

49.图10是图9中b处的局部放大图;

50.图11是本发明的线束的第五实施例的结构示意图。

51.主要元件标号说明:

52.1、金属片;2、导体;3、绝缘层;4、导电材料;5、激光或等离子弧枪;

53.6、连接点;7、端子;8、冷却管;9、导电端子。

具体实施方式

54.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。在本发明的描述中,除非另有说明,术语“连接”应做广义理解,例如,可以是固定连接,可以是可拆卸连接,可以是直接连接,可以是通过中间媒介间接连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

55.实施方式一

56.本发明提供一种制造线束的方法,如图1、图4、图5所示,包括以下步骤:

57.步骤s110:提供一金属片1;

58.步骤s120:对金属片1进行减材处理,以使金属片1形成具有预设导电轨迹的至少一个导体2,其中预设导电轨迹可以是任意走向的导电轨迹,可以根据实际需要设置;

59.步骤s130:在导体2上形成绝缘层3,以通过绝缘层3包裹导体2。

60.本发明提供了一种减材方式制造线束的方法,将金属片上不需要的部分去除,留下的部分即为所需导体,然后在导体外侧形成绝缘保护层,即得到线束,制造方法简单,便于制作复杂的导电回路,能够实现自动化、大批量快速生产,并且加工速度快,精度高,极大的降低了线束的成本,提高了线束的合格率。

61.在第一种实施例中,如图2、图6、图7、图8所示,所述方法用于制造具有n层导体2的线束,n为大于1的正整数,所述方法还包括以下步骤:

62.位于步骤s110之前的步骤s100:铺设绝缘层3;

63.位于步骤s130之后的步骤s140:(n

‑

1)次重复执行步骤s110~步骤s130,直至得到具有n层导体2的线束;

64.其中,在每一次执行的步骤s130中,所述在导体2上形成绝缘层3,为:在前一次形成的导体2上铺设绝缘层3;在每一次执行的步骤s110中,所述提供一金属片1,为:提供一金属片1至前一次铺设的绝缘层3上,即逐层制作绝缘层3和导体2,得到多层绝缘层3和多层导体2交替设置的线束,制造方法简单,制造效率高,降低复杂线束的制造成本。

65.本实施例中,金属片1既可以是刚性金属片,也可以是柔性金属箔片。其中柔性金属箔片的厚度较小,厚度一般为0.05mm~1mm,尤其适用于制作小线径导体的线束(例如信号线),解决了小线径导体的线束难以制作的难题。

66.本实施例中,进一步,所述步骤s110中提供的金属片1为具有预设形状的金属片,所述预设形状为平面形状或曲面形状(三维形状)。当金属片为刚性金属片时,需要对金属片预先定型,再将定型的金属片放置于绝缘层上,例如可以采用锻造、轧制、折弯、冲压、挤压或一体铸造的方式,对金属片进行定型;当金属片为柔性金属箔片时,可以将绝缘层制作成预设形状,比如使绝缘层的表面为平面状或曲面状,然后将柔性金属箔片放置于绝缘层的表面,柔性金属箔片自然会与绝缘层的表面贴合,柔性金属箔片的形状也与绝缘层的表面形状一致。

67.本实施例中,进一步,所述方法还包括以下电连接步骤:

68.位于步骤s140之后的步骤s150:通过向绝缘层3内打孔并向孔内灌注导电材料4的方式,将n层导体2中预定的不同层导体2电连接,也就是在得到交替设置的多层绝缘层3和多层导体2之后,向绝缘层3内打孔并灌注导电材料4,从而将预定的不同层导体2电连接。

69.在第二种实施例中,如图3、图6、图7、图8所示,所述方法用于制造具有n层导体2的线束,n为大于1的正整数,制造线束的方法还包括以下步骤:

70.位于步骤s110之后、步骤s120之前的步骤s115:固定金属片1,例如采用夹具等夹持部件对其进行夹持固定;

71.位于步骤s120之后、步骤s130之前的步骤s125:(n

‑

1)次重复执行步骤s110~步骤s120,直至形成n层导体2;

72.其中,每一次重复执行的步骤s115包括:使本次固定的金属片1与前一次固定的金

属片1之间保持绝缘间隙;在步骤s130中,所述在导体2上形成绝缘层3,为:在全部导体2表面和全部绝缘间隙内形成绝缘层3,即先制作多层导体2,再在多层导体2外部一体成型绝缘层3(或称为绝缘体),得到多层绝缘层3和多层导体2交替设置的线束,制造方法简单,制造效率高,降低复杂线束的制造成本。

73.本实施例,金属片1优选为刚性金属片,因为刚性金属片的刚性较好,易于固定,而柔性金属箔片厚度较小,在没有绝缘层支撑的情况下,较难固定,因此柔性金属箔片更适合采用第一种实施例的方法制作成线束。

74.本实施例中,进一步,所述步骤s110中提供的金属片1为具有预设形状的金属片,所述预设形状为平面形状或曲面形状(三维形状)。例如可以采用锻造、轧制、折弯、冲压、挤压或一体铸造的方式,对金属片进行定型,然后将定型的金属片固定。

75.锻造,是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,主要针对厚度较大的刚性金属板进行加工。

76.轧制,是指轧件在轧辊间变形的力学过程,主要针对平面形状以及简单曲面的加工。

77.折弯,是指金属板料在折弯机上模或下模的压力下,首先经过弹性变形,然后经过塑性变形的加工方法,主要针对直线弯折的三维形状。

78.冲压,是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。主要针对厚度较小,形状较复杂的刚性金属板进行加工。

79.挤压,是用冲头或凸模对放置在凹模中的坯料加压,使之产生塑性流动,从而获得相应于模具的型孔或凹凸模形状的制件的一种压力加工方法。

80.一体铸造,是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,一次性获得零件的方法。

81.本实施例中,若需要将不同层的导体电连接,有以下两种方案。

82.在一种可行的技术方案中,制造线束的方法包括以下电连接步骤:

83.位于步骤s125之后、步骤s130之前的步骤s127:将n层导体中预定的不同层导体通过焊接或压接的方式电连接,也就是在形成绝缘层之前,将预定的不同层导体电连接,然后在所有导体外部制作绝缘层。本方案中连接导体的方法简单,操作方便。

84.在另一种可行的技术方案中,制造线束的方法包括以下电连接步骤:

85.位于步骤s130之后的步骤s150:通过向绝缘层3内打孔并向孔内灌注导电材料4的方式,将n层导体2中预定的不同层导体2电连接,也就是先在所有导体2外部制作绝缘层3,然后向绝缘层3内打孔并灌注导电材料4,从而将预定的不同层导体2电连接。

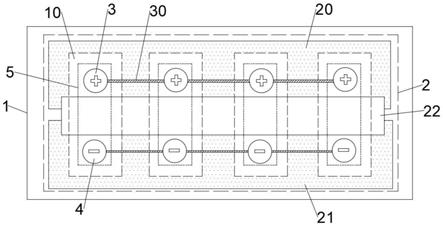

86.在一实施例中,制造线束的方法包括以下步骤:步骤s160:在得到具有n层导体2的线束之后,将线束绕一中心线卷为筒状结构(如图9、图10所示),以减少线束装配时的占用空间,当线束安装位置不是平面,而是凹槽或夹角位置时,通过将线束卷为筒状结构,方便布置线束。在将线束卷为筒状结构后,还可以根据线束安装位置的形状,将线束进行弯折。

87.进一步,位于所述步骤s160之前的步骤s155:线束的中心线处设置冷却管8,线束工作时,向冷却管8内通入流动的冷空气或冷却液,解决线束散热问题。

88.但本发明并不限定冷却管8的安装时机,可以将线束绕冷却管8卷为筒状结构,也可以先将线束卷为筒状结构,并在中心线处预留中心孔,再将冷却管8插入中心孔内。

89.进一步,制造线束的方法包括以下步骤:

90.步骤s170:向绝缘层3内打孔并向孔内插入导电端子9(如图11所示),使导电端子9的一端伸入绝缘层3内并与指定的导体2电连接,导电端子9的另一端位于最外侧的绝缘层3外部,以实现电气分支引出。导电端子9与指定的导体2之间的电连接,可以是插入式接触连接,也可以是焊接,导电端子9可以是公端子或具有插槽的母端子。

91.在一实施例中,在步骤s120中,所述至少一个导体为相互绝缘的多个导体,也就是每层导体包括多个相互绝缘的导体,从而得到结构简单、导电回路复杂的线束。

92.但本发明并不以此为限,在其它实施例中,每层导体也可以只包括一个导体,或者每层导体中的多个导体可以有部分导体电连接,均可根据实际需要设置。

93.在一实施例中,在步骤s120中,减材处理的方法为:采用激光或等离子弧对金属片的待去除区域进行烧蚀去除。例如激光或等离子弧烧蚀的宽度为0.03mm~5mm。

94.具体是,采用激光或等离子弧枪5,对金属片1的待去除区域进行烧蚀去除,激光或等离子弧枪5可以由三维伺服机构驱动,采用三维伺服机构可以编程设计激光或等离子弧枪5的移动路径,从而加工出不同回路的导体,柔性化生产程度高,可以适用于型号多,批量少的柔性化生产。

95.但本发明并不以此为限,在其它实施例中,减材处理的方法也可以是机械切割、模切等。

96.在一实施例中,在步骤s120中,在氮气或惰性气体环境中,对金属片进行减材处理,以防止金属片氧化。

97.在一实施例中,形成绝缘层或者铺设绝缘层采用的工艺为涂覆工艺、喷涂工艺、浸镀工艺、注塑工艺、浸塑工艺中的一种或多种。

98.在一实施例中,绝缘层3的材质为聚氯乙烯、聚氨酯、尼龙、聚丙烯、硅橡胶、交联聚烯烃、合成橡胶、聚氨酯弹性体、交联聚乙烯、聚乙烯中的一种或多种组合。

99.在一实施例中,所述步骤s120还包括:在形成具有预设导电轨迹的至少一个导体后,对导体进行清洗处理和烘干处理,然后再在导体上形成绝缘层。

100.其中,铜箔清洁可以采用溶液冲清洗、超声波清洗、高压冲洗方式中的一种或多种,铜箔烘干可以采用自然烘干、冷热风干燥、红外线照射干燥方式中的一种或多种。

101.自然烘干,是在自然条件下,利用太阳辐射能、热风等使零件干燥的方法。自然烘干的特点是,干燥时间长,占地大,但不需要任何设备和能源。

102.冷热风干燥,以冷热空气为干燥介质,强制地对流循环的方式与零件进行湿热交换,带走物料表面上的水分。冷热风干燥的特点是,干燥时间较长,效率一般较低。

103.红外线照射干燥,又称辐射干燥,是指利用红外线辐射使零件中的水分汽化的干燥方法。红外线照射干燥的特点是,干燥速度快,但是需要消耗能源。

104.实施方式二

105.如图5至图7所示,本发明还提供一种线束,其由实施方式一的制造线束的方法制造而成。本实施方式的有益效果与实施方式一相同,在此不再赘述。

106.在一实施例中,金属片1为刚性金属片。刚性金属片的刚性较好,易于固定,可以采

用锻造、轧制、折弯、冲压、挤压或一体铸造的方式,对金属片进行定型,然后将定型的金属片固定。

107.在一实施例中,金属片1为柔性金属片。柔性金属片可以是薄金属板或者是金属箔类,可以较轻易的使之变形,可以使用在一些对电流要求不高,但是线束形状较复杂的线束。

108.在一实施例中,金属片1的材质包括镍或其合金、镉或其合金、锆或其合金、铬或其合金、钴或其合金、锰或其合金、铝或其合金、锡或其合金、钛或其合金、锌或其合金、铜或其合金、银或其合金、金或其合金中的一种或多种。导体最常用的金属材料为铜或铜合金,因为铜的导电率在金属中属于较好的,而且铜不属于贵重金属,加工比较方便,延展率好。但是,随着铜价日益上涨,使用铜材作为导体的材料成本会越来越高。为此,人们开始寻找金属铜的替代品来降低成本。金属铝在地壳中的含量约为7.73%,提炼技术优化后,价格相对较低,并且相对于铜,铝的重量较轻,导电率仅次于铜,因此铝或铝合金在电气连接领域可以替代部分铜或铜合金。

109.在一实施例中,所述金属片1的厚度为0.03mm~68mm。在线束中,导体的截面积决定导体所能导通的电流,一般情况下,实现信号导通的导体,电流较小,导体截面积也较小,例如汽车线束的信号线最小截面积可达到0.1mm2,而实现电源导通的导体,电流较大,导体截面积也较大,例如汽车蓄电池线束,最大截面积达到260mm2。

110.当金属片1厚度小于0.03mm时,为了能获得截面积为0.1mm2的导体,就要切割出宽度至少为3.3mm的导体,厚度越小,宽度越大,导体的强度不能满足要求,而且也使线束的布局受到限制,无法缩小线束的面积。

111.当金属片1厚度大于68mm时,为了能获得截面积为260mm2的导体,就要切割出宽度至少为3.8mm的导体,厚度越大,宽度越小,但是厚度越大,对金属片的切割难度就越大,对切割口的平整度也无法保证。

112.因此,发明人选择金属片1的厚度为0.03mm~68mm,能够保证通过切割不同宽度的金属片1,获得不同线径,不同导通电流的线束导体。

113.在一实施例中,所述绝缘层3的材质包括聚氯乙烯、聚氨酯、尼龙、聚丙烯、硅橡胶、交联聚烯烃、合成橡胶、聚氨酯弹性体、交联聚乙烯、聚乙烯中的一种或多种。

114.在一实施例中,所述绝缘层3的击穿强度为0.3kv/mm

‑

35kv/mm。击穿强度又称介电击穿强度。表示材料在电场作用下,避免被破坏(击穿)所能承受最高的电场强度。当绝缘层的击穿强度低于0.3kv/mm,有部分较薄绝缘层在正常电压下就有可能被击穿,从而导致绝缘无效。当绝缘层的击穿强度高于35kv/mm,由于在一般的车载环境中不会出现高于35kv的高压,选用过高击穿强度的材料会提高集成线束组件的成本,造成设计浪费。

115.在一实施例中,所述绝缘层3的厚度为0.03mm

‑

5mm。若绝缘层的厚度低于0.03mm,不仅不能够保证绝缘层的击穿电压高于工作电压,也不能保证绝缘层的耐磨性能,在多次刮磨后,会使绝缘层破损,露出导体2,会导致漏电或短路的情况,造成线路损坏,功能失效。绝缘层厚度等于5mm时,绝缘层的击穿电压、绝缘电阻和耐磨性能都能满足要求,但是若厚度大于5mm,绝缘层厚度较大,在加工过程中或出现气孔、塌陷等问题点,降低了绝缘层的性能,另外,也浪费绝缘层材料,并且增加了加工的工序和时间,因此,发明人选用绝缘层的厚度为0.03mm

‑

5mm。在一实施例中,线束为信号线。

116.现有电气连接领域的电器,功能越来越多,信号传输线路也越来越多,信号线占现有线束回路的80%以上,信号线的特点是导通电流小,不需要大线径导线进行导通,目前信号线主要使用横截面积为0.5m2的小线径导线,并逐渐开始使用0.13m2的更小线径导线,线径越小,对导线的性能要求,以及对导线生产工艺的要求就越高,成本也会增加,这已经成为阻碍小线径导线在线束上应用的瓶颈。

117.而采用本发明的减材方式,使得制造信号线的方法非常简单高效,制造精度高,制造成本低,为小线径导线在线束上应用提供了支撑。

118.在一实施例中,线束的导体2具有位于绝缘层3外部的终端,不同层导体2的终端可以通过压接或焊接等方式形成连接点6(如图7所示),终端也可以通过端子7(如图6所示),例如通过金手指、插针端子、焊接电线等,与其他电器回路进行连接。

119.在一实施例中,如图9、图10所示,线束的形状为卷曲的筒状结构,以减少线束装配时的占用空间。

120.如图9所示,进一步,线束的卷曲中心设有冷却管8,以提高线束的散热性能。

121.如图11所示,进一步,线束的绝缘层3内插设有导电端子9,导电端子9的一端与指定的导体2电连接,导电端子9的另一端位于最外侧的绝缘层3外部,以实现电气分支引出。其中导电端子9可以是公端子或具有插槽的母端子。

122.本发明的制造线束的方法及线束与现有技术相比,至少具有以下优点:

123.1、通过减材方式生产线束,能够实现自动化、大批量快速生产,并且加工速度快,精度高,极大的降低了线束的成本,提高了线束的合格率;

124.2、金属片可以形成三维空间结构的线束,能够适用于不同环境的线束装配;

125.3、通过减材方式,可以加工出不同导电回路的导体,柔性化生产程度高,可以适用于型号多、批量少的柔性化生产;

126.4、通过减材方式,可以在面积较小的金属片上,加工出较多的回路,满足电气回路较多的要求;

127.5、通过将不同层的导体进行电连接,优化了电气回路的设计方案,能够适用于更加复杂的线束;

128.6、在对金属片减材烧蚀加工时,通过采用氮气或惰性气体保护,有效防止金属片被氧化。

129.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作的等同变化与修改,均应属于本发明保护的范围。而且需要说明的是,本发明的各组成部分并不仅限于上述整体应用,本发明的说明书中描述的各技术特征可以根据实际需要选择一项单独采用或选择多项组合起来使用,因此,本发明理所当然地涵盖了与本案发明点有关的其它组合及具体应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。