1.本发明涉及电池隔膜技术领域,具体为一种低析出物锂离子电池隔膜及其制备方法。

背景技术:

2.锂离子电池是由正极材料、负极材料、隔膜、电解液四个关键部分构成。其中,隔膜将电池的正极和负极隔绝,使得电池在过度充电、温度升高的情况下限制电流的升高,从而防止电池短路引起爆炸等安全事故。因此,隔膜在应用过程中必须具有较高的力学强度。

3.目前的隔膜制备中,不可避免的会加入小分子添加剂,如增塑剂、抗老化剂等增加隔膜的性能。然而,小分子添加物由于冷却后在聚合物中的溶解度下降,存在链迁移,使得隔膜表面析出物较多;表面析出物较多一方面会造成隔膜自身颗粒、异物增多,容易造成电池短路;另一方面隔膜表面析出物多,会在隔膜与导辊接触时造成隔膜表面硌痕,造成硌痕出穿刺强度降低,从而易被击穿引起电池短路、循环次数降低等影响。综上,隔膜膜面析出物不仅严重影响隔膜生产的做种良品率,还会产生产品质量下降,使用寿命降低。、

4.因此,制备一种低析出物锂离子电池隔膜具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种低析出物锂离子电池隔膜及其制备方法,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种低析出物锂离子电池隔膜的制备方法,包括以下步骤:

8.s1:将原料和添加剂搅拌混合,加入白油混合均匀,熔融,挤出,铸片,得到片材;

9.s2:将s1中的片材进行纵向拉伸;进行一次横向拉伸,得到薄膜;

10.s3:将s2中的薄膜进行溶剂萃取,得到薄膜a;

11.s4:将s3中的薄膜a进行二次横向拉伸;进行表面雾状喷涂;得到薄膜b;

12.s5:将s4中的薄膜b进行热定型得到电池隔膜;并收卷在卷芯上。

13.较为优化地,步骤s1中,所述原料包括分子量为1000000~4000000的超高分子量聚乙烯、分子量为300000~800000的高密度聚乙烯;所述添加剂包括对苯二甲酸二辛酯、硫化钠、1,2

‑

聚丁二烯。

14.方案中,聚乙烯选择较高的分子量匹配,利用分子量分布区间较窄,一定程度上降低其中的小分子量的物质的比例,从而来减少小分子物质的析出。

15.其中,对苯二甲酸二辛酯(dotp)作为增塑剂,可以促进聚乙烯的交联,当隔膜中有其余小分子物质加入时,如酯类抗氧化剂等;其与有机小分子具有良好的亲和性,可以有效吸引和固定;抑制其他小分子向隔膜表面的扩散,从而降低和防止小分子的迁移和析出。

16.其中,硫化钠由于分子量相较于小分子有机物更低;其在制备过程中更容易往隔膜表面迁移;有效增加了对苯二甲酸二辛酯以及其余有机小分子物质的迁移阻力;从而降

低了有机小分子的迁移速率和迁移量。同时其在光照下,利用相转移催化剂可以对有机物改性;在隔膜的表面形成网状结构;在内部促进交联;双重作用有效防止增塑剂dotp或其他有机小分子的迁移。

17.其中,1,2

‑

聚丁二烯,由于其具有高结晶间同立构;可以作为增强剂添加,增强隔膜的力学性能;同时;其与聚乙烯有很好的相容性,结合作用力强,增加交联支链;抗磨耗和抗滑性间有最好的平衡,降低小分子物质和添加剂的析出。

18.较为优化地,步骤s1中,按质量百分比计,超高分子量聚乙烯占比10~15%、高密度聚乙烯占比10~15%、对苯二甲酸二辛酯占比0.1~1%、硫化钠0.1~1%、1,2

‑

聚丁二烯0.1~1%、白油65~75%。

19.较为优化地,步骤s4中,表面雾状喷涂的溶液为硅烷偶联剂改性的纳米二氧化硅溶液。

20.方案中,将纳米二氧化硅溶液以雾状形式均匀喷涂到隔膜表面。使其包覆在隔膜表面,减少小分子物质的析出,更能够大大提高隔膜的耐热性。同时将该过程置于二次横拉出口;该过程中孔隙分布以固定;同时尚未热定型;在均匀喷涂后,经过收卷前的热定型辊的加热,从而具有更好的界面结合力;使其均匀地生长包覆在隔膜表面。

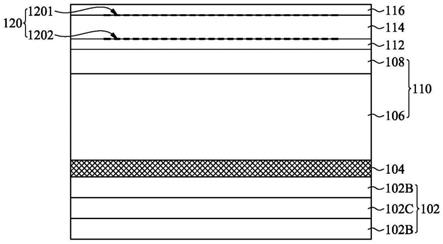

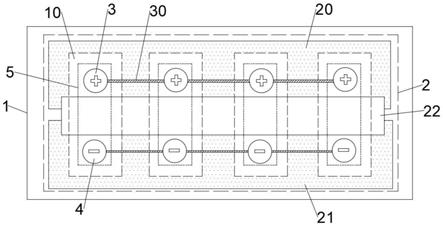

21.较为优化地,步骤s1中,铸片过程中,增加了除杂辊;步骤s5中,收卷过程中,辊的表面包覆特氟龙胶套。

22.方案中,在铸片辊之后,增加两组除杂胶辊,用以将挤出后片材表面析出物进行去除,避免粘附在隔膜表面进入后续工段。在二次拉伸出口增加喷涂装置,将雾状改性二氧化硅溶液喷涂到隔膜表面,经热定型辊加热后使其均匀生长包覆在隔膜表面。在收卷过程,将弧形辊等橡胶辊表面包覆特氟龙胶套,降低隔膜和胶辊表面的摩擦,从而降低隔膜表面的析出物。

23.较为优化地,步骤s1中,挤出机螺杆转速为30~40rpm,挤出温度为150~250℃,铸片辊温度为15~40℃;步骤s2中,纵向拉伸温度为50~120℃,纵向拉伸比为5~9;一次横向拉伸温度为90~140℃;步骤s4中,二次横向拉伸温度为120~140℃,拉伸比为1.2~2;步骤s5中,热定型温度为80~100℃。

24.较为优化地,步骤s3中,过程为:将s2中的薄膜置于季铵碱水溶液中进行紫外光照反应;将其转移至萃取剂中进行溶剂萃取,水洗;得到薄膜a。

25.较为优化地,所述季铵碱水溶液浓度为1~2mol/l。

26.其中,所述季铵碱水溶液是氢氧化四甲铵和氢氧化钠的平衡溶液。

27.较为优化地,所述萃取剂为体积比为(4~5):1的正己烷和乙醇的混合溶剂。

28.较为优化地,紫外光的波长为248nm,光照时间为30~60分钟。

29.方案中,将薄膜置于季铵碱水溶液中充分浸润后紫外光照反应,过程中;硫化钠在光照条件下,形成二硫化物;然后在季铵碱相转移催化剂作用下形成硫基自由基,从而嵌入到增塑剂dotp或有机小分子物中的π键中;通过硫基重组产生s

‑

s键产生交联,同时还存在巯基与碳碳双键的交联。以此,将迁移到表面的硫化钠形成稳定的聚合物交联网;抑制小分子物质的交联。同时,由于白油不溶于水;该过程中;并未对隔膜的孔结构造成影响。

30.然后将其置于正己烷

‑

乙醇溶剂中萃取白油;形成孔结构;过程中并未使用常见的二氯甲烷作为萃取剂;原因是二氯甲烷的饱和蒸汽压高于正己烷;挥发过程中较快吸收的

热量较多;使得膜收缩迅速;使得空隙结构更薄;因此,方案中使用正己烷;形成更为稳定的孔结构;降低孔隙的收缩;从而增加离子电导率。另一方面;加入了乙醇,季铵碱在醇中极其不稳定;会将碱析出,水洗去除,增加隔膜的稳定性,而季铵盐离子会接枝在隔膜上,在锂硫电池中可以促进其与多硫化合物之间的作用,从而促进离子迁移。

31.其中,隔膜中会有残留的碱,因此表面包覆的改性纳米二氧化硅溶液,其不仅可以降低小分子物质的迁移;同时其与钠之间可以形成na

‑

o化学键;抑制穿梭,降低活性硫的损失;增强电池的库伦效率。

32.综上,本技术方案中,通过增塑剂dotp促进交联密度、硫化钠的光交联、1,2

‑

聚丁二烯增加交联密度,以此形成复杂的网络;同时与相应的工艺和设备匹配,来达到降低甚至消除隔膜表面析出物的目的。故而制备的锂离子电池隔膜,大大降低了隔膜表面的析出物,避免了隔膜表面因析出物而造成的硌痕、亮点、划痕等外观不良,降低锂离子电池的短路风险,提高电池循环次数和使用寿命。

33.与现有技术相比,本发明所达到的有益效果是:(1)在工艺设备上中通过设置除杂辊、包覆特氟龙胶套,降低膜表面析出物。(2)在隔膜原料上,通过添加硫化钠,利用其在光条件下相转移催化,改性小分子物质,产生交联;以及利用1,2

‑

聚二丁烯对聚乙烯支化产生的交联,降低原料中有机小分子的迁移,联合匹配的设备,从而达到降低甚至消除隔膜表面析出物的目的。

附图说明

34.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

35.图1是铸片过程中除杂辊位置示意图。

具体实施方式

36.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

37.实施例1:

38.s1:称取分子量为1500000的超高分子量聚乙烯13.2g、分子量为500000的高密度聚乙烯13.2g、对苯二甲酸二辛酯0.2g、硫化钠0.2g、1,2

‑

聚丁二烯0.2g搅拌混合,加入白油73g混合均匀,设置挤出机螺杆转速为35rpm,温度为200℃,熔融挤出;在铸片辊中增加了除杂辊设置温度为22℃铸片,得到片材;

39.s2:将s1中的片材设置纵向拉伸温度为105℃、纵向拉伸比为7.5进行纵向拉伸;设置一次横向拉伸温度为120℃,一次横向拉伸比为8.7进行一次横向拉伸,得到薄膜;

40.s3:按照摩尔比为4:1称取氢氧化四甲铵、氢氧化钠,两者依次加入到水溶液中,得到季铵碱水溶液;将s2中的薄膜置于1.6mol/l的季铵碱水溶液中12分钟;设置紫外光的波长为248nm,进行紫外光照反应45分钟;将其转移至体积比为4.5:1的正己烷和乙醇的混合溶剂中进行溶剂萃取,水洗;得到薄膜a;

41.s4:将s3中的薄膜a设置二次横向拉伸温度为130℃,拉伸比为1.6进行二次横向拉伸;将硅烷偶联剂改性的纳米二氧化硅溶液进行表面雾状喷涂;得到薄膜b;

42.s5:将s4中的薄膜b设置温度为80℃进行热定型,得到电池隔膜;在辊表面包覆特氟龙胶套后,将其收卷在卷芯上。

43.实施例2:

44.s1:称取分子量为1500000的超高分子量聚乙烯12.6g、分子量为500000的高密度聚乙烯12.6g、对苯二甲酸二辛酯0.6g、硫化钠0.6g、1,2

‑

聚丁二烯0.6g搅拌混合,加入白油73g混合均匀,设置挤出机螺杆转速为35rpm,温度为200℃,熔融挤出;在铸片辊中增加了除杂辊设置温度为22℃铸片,得到片材;

45.s2:将s1中的片材设置纵向拉伸温度为105℃、纵向拉伸比为7.5进行纵向拉伸;设置一次横向拉伸温度为120℃,一次横向拉伸比为8.7进行一次横向拉伸,得到薄膜;

46.s3:按照摩尔比为4:1称取氢氧化四甲铵、氢氧化钠,两者依次加入到水溶液中,得到季铵碱水溶液;将s2中的薄膜置于1.6mol/l的季铵碱水溶液中12分钟;设置紫外光的波长为248nm,进行紫外光照反应45分钟;将其转移至体积比为4.5:1的正己烷和乙醇的混合溶剂中进行溶剂萃取,水洗;得到薄膜a;

47.s4:将s3中的薄膜a设置二次横向拉伸温度为130℃,拉伸比为1.6进行二次横向拉伸;将硅烷偶联剂改性的纳米二氧化硅溶液进行表面雾状喷涂;得到薄膜b;

48.s5:将s4中的薄膜b设置温度为80℃进行热定型,得到电池隔膜;在辊表面包覆特氟龙胶套后,将其收卷在卷芯上。

49.方案中,所述季铵碱水溶液是摩尔比为4:1的氢氧化四甲铵、氢氧化钠的水溶液。

50.实施例3:

51.s1:称取分子量为1500000的超高分子量聚乙烯13.2g、分子量为500000的高密度聚乙烯12g、对苯二甲酸二辛酯12g、硫化钠1g、1,2

‑

聚丁二烯1g搅拌混合,加入白油73g混合均匀,设置挤出机螺杆转速为35rpm,温度为200℃,熔融挤出;在铸片辊中增加了除杂辊设置温度为22℃铸片,得到片材;

52.s2:将s1中的片材设置纵向拉伸温度为105℃、纵向拉伸比为7.5进行纵向拉伸;设置一次横向拉伸温度为120℃,一次横向拉伸比为8.7进行一次横向拉伸,得到薄膜;

53.s3:按照摩尔比为4:1称取氢氧化四甲铵、氢氧化钠,两者依次加入到水溶液中,得到季铵碱水溶液;将s2中的薄膜置于1.6mol/l的季铵碱水溶液中12分钟;设置紫外光的波长为248nm,进行紫外光照反应45分钟;将其转移至体积比为4.5:1的正己烷和乙醇的混合溶剂中进行溶剂萃取,水洗;得到薄膜a;

54.s4:将s3中的薄膜a设置二次横向拉伸温度为130℃,拉伸比为1.6进行二次横向拉伸;将硅烷偶联剂改性的纳米二氧化硅溶液进行表面雾状喷涂;得到薄膜b;

55.s5:将s4中的薄膜b设置温度为80℃进行热定型,得到电池隔膜;在辊表面包覆特氟龙胶套后,将其收卷在卷芯上。

56.实施例4:

57.s1:称取分子量为1000000的超高分子量聚乙烯10g、分子量为300000的高密度聚乙烯10g、对苯二甲酸二辛酯0.1g、硫化钠0.1g、1,2

‑

聚丁二烯0.1g搅拌混合,加入白油65g混合均匀,设置挤出机螺杆转速为30rpm,温度为150℃,熔融挤出;在铸片辊中增加了除杂辊设置温度为15℃铸片,得到片材;

58.s2:按照摩尔比为4:1称取氢氧化四甲铵、氢氧化钠,两者依次加入到水溶液中,得

到季铵碱水溶液;将s1中的片材设置纵向拉伸温度为50℃、纵向拉伸比为5进行纵向拉伸;设置一次横向拉伸温度为90℃,一次横向拉伸比为8.7进行一次横向拉伸,得到薄膜;

59.s3:将s2中的薄膜置于1mol/l的季铵碱水溶液中10分钟;设置紫外光的波长为248nm,进行紫外光照反应30分钟;将其转移至体积比为5:1的正己烷和乙醇的混合溶剂中进行溶剂萃取,水洗;得到薄膜a;

60.s4:将s3中的薄膜a设置二次横向拉伸温度为120℃,拉伸比为1.2进行二次横向拉伸;将硅烷偶联剂改性的纳米二氧化硅溶液进行表面雾状喷涂;得到薄膜b;

61.s5:将s4中的薄膜b设置温度为86℃进行热定型,得到电池隔膜;在辊表面包覆特氟龙胶套后,将其收卷在卷芯上。

62.实施例5:

63.s1:称取分子量为4000000的超高分子量聚乙烯15g、分子量为800000的高密度聚乙烯15g、对苯二甲酸二辛酯1g、硫化钠0.8g、1,2

‑

聚丁二烯0.8g搅拌混合,加入白油75g混合均匀,设置挤出机螺杆转速为40rpm,温度为250℃,熔融挤出;在铸片辊中增加了除杂辊设置温度为40℃铸片,得到片材;

64.s2:将s1中的片材设置纵向拉伸温度为120℃、纵向拉伸比为9进行纵向拉伸;设置一次横向拉伸温度为140℃,一次横向拉伸比为8.7进行一次横向拉伸,得到薄膜;

65.s3:按照摩尔比为4:1称取氢氧化四甲铵、氢氧化钠,两者依次加入到水溶液中,得到季铵碱水溶液;将s2中的薄膜置于2mol/l的季铵碱水溶液中5分钟;设置紫外光的波长为248nm,进行紫外光照反应60分钟;将其转移至体积比为4:1的正己烷和乙醇的混合溶剂中进行溶剂萃取,水洗;得到薄膜a;

66.s4:将s3中的薄膜a设置二次横向拉伸温度为140℃,拉伸比为2进行二次横向拉伸;将硅烷偶联剂改性的纳米二氧化硅溶液进行表面雾状喷涂;得到薄膜b;

67.s5:将s4中的薄膜b设置温度为100℃进行热定型,得到电池隔膜;在辊表面包覆特氟龙胶套后,将其收卷在卷芯上。

68.对比例1:不加入硫化钠;其余与实施例1相同;

69.对比例2:不加入1,2

‑

聚丁二烯;其余与实施例1相同;

70.对比例3:将正己烷

‑

乙醇溶剂更换为二氯甲烷

‑

乙醇,其余与实施例1相同;

71.对比例4:将正己烷

‑

乙醇溶剂更换为正己烷,其余与实施例1相同。

72.实验1:将实施例和对比例中制备的电池隔膜,进行基本性能测试。包括厚度、孔隙率、平均孔径、拉伸强度、25℃下的离子电导率。所得数据如下所示:

73.实施例厚度/μm孔隙率/%平均孔径/μm拉伸强度/kg

·

cm

‑2离子电导率ms/cm实施例113.1500.0723211.046实施例213.1510.0723201.043实施例312.9490.0623221.039实施例412.3490.0723181.037实施例513.0480.0723171.040对比例112.3520.0822530.956对比例212.5530.0822891.042对比例310.3510.0423000.761

对比例413.0450.0522861.003

74.结论:从实施例1~5的数据可以得出,所制备的隔膜具有较好的性能。隔膜的厚度为12~14μm内,孔隙率在50%左右,平均孔径分布0.08

‑

0.09μm内,拉伸强度>2000,具有较好的性能。

75.由对比例1~4的数据可知,硫化钠的不使用,降低了拉伸强度和离子电导率。原因是:硫化钠中存在活性硫,其可以增强离子电导率;同时硫化钠不加入,降低了交联度,使得拉伸强度下降。同样的1,2

‑

聚丁二烯的加入可以增强交联密度,从而增加拉伸强度,所以对比例2中拉伸强度下降。而对比例3中,可以看到由于溶剂的更换使得隔膜的平均孔径下降,同时薄膜的厚度下降,同时也降低了离子电导率;对比例4中由于未加入乙醇,使得隔膜中具有较多残留的季铵碱未除去,降低了孔隙率,也降低了隔膜的稳定性。

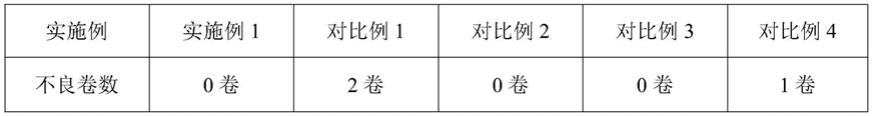

76.实验2:将实施例和对比例中的隔膜,通过工艺过程中,观察隔膜表面硌痕、亮点、划痕等外观不良对隔膜析出物进行判定。并对收卷的电池隔膜进行平均不良率计算。所得结果如下:

77.实施例中制备隔膜分切成3个大卷,每卷分切后共计分切收卷7个成品卷,共计21卷,并验证不良率。

78.实施例一工位二工位三工位四工位五工位六工位七工位实施例1okokokokokokok实施例2okokokokokokok实施例3okokokokokokok实施例4okokokokokokok实施例5okokokokokokok对比例1ok不okok不okokokok对比例2okokokokokokok对比例3okokokokokokok对比例4不okokokokok不okok

79.说明:表中的工位一至工位七,代表的是收卷过程中的七个工位。

[0080][0081][0082]

结论:从上面的结果可以看出,所制备的隔膜表面析出物可以极少,并未会在隔膜与导辊接触时造成隔膜表面硌痕,从而产生不良卷。而对比例1中;由于硫化钠未加入,使得表面析出较多,产生了不良卷较多;而1,2

‑

聚丁二烯未加入使得交联密度下降,存在析出物析出,但是未检测出不良卷;对比例3中溶剂更换对有机小分子析出物并未产生影响。而对比例4中由于存在季铵碱,在干燥过程中存在迁移析出;产生了不良卷。

[0083]

制备过程观察的状况:实施例1~5中,在纵向拉伸和一次横向拉伸后过程中有白色物质析出,但是除杂辊将其大部分析出物除去;小部分在溶剂萃取过程中除去;而在二次

横向拉伸后,未见析出物;硫化钠表面改性交联起到阻截作用。后续过程中隔膜未见明显析出物。

[0084]

而对比例1中,二次横向拉伸后仍然有白色物质析出,因此导致不良率出现;对比例2中,二次横向拉伸后未见明显白色析出物;对比例3中二次横向拉伸后未见明显白色析出物,但是在溶剂萃取中有白色颗粒析出,原因是不稳定碱的析出,水洗过程中已被洗去。对比例4中二次横向拉伸后未见明显白色析出物,但是热定型后隔膜表面粗糙度变大,有白色物质。是由于碱性颗粒导致的,所以产生了不良率。

[0085]

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。