1.本技术涉及电路板测试技术领域,尤其是涉及一种电路板多性能参数同步测试系统及装置。

背景技术:

2.在pcba的批量生产过程中,由于设备运行状态和操作者的人为因素等,生产出来的pcba的质量容易存在参差不齐的情况。为了保证后续电子产品的质量,在电子产品组装前,一般都会对电子产品的pcba进行功能测试,例如充电测试、静态电流测试、短路测试、输出电压测试等。但是不同的测试需要在不同的工位上进行,这样导致生产厂家的人工成本以及生产成本较高,且检测效率较低,难以满足大批量制造时的检测需要。

3.电子烟作为新兴的一种电子产品,其pcba的好坏决定电子烟的使用寿命以及给用户带来的体验感的好坏,所以在出厂前同样需要工人在不同的工作台使用不同功能测试仪器对pcba进行各项参数的检测,以判断产品是否符合生产要求。

4.现有申请公布号cn107783029a公布的一种电子烟pcba的测试系统及测试方法,该系统的直流电源、供电电池分别与继电器输入端连接,继电器输出端连接电子烟pcba。利用继电器对电流的大范围适应性,在同一个系统里面有效汇总了四个测试工位,可对pcba进行静态电流测试和充电测试。

5.针对上述中的相关技术,发明人认为存在有以下缺陷:由于上述测试系统仅可对pcba进行静态电流测试和充电测试,仍需要其他测试仪器进行相关参数的检测,其测试工序较多,使得检测效率较低。

技术实现要素:

6.为了便于提高检测效率,本技术提供一种电路板多性能参数同步测试系统及装置。

7.第一方面,本技术提供的一种电路板多性能参数同步测试系统,采用如下的技术方案:一种电路板多性能参数同步测试系统,包括:控制器;电源模组,用于为控制器以及电子烟的电路板供电;模拟吸烟模块,所述模拟吸烟模块与控制器连接且用于模拟人体吸烟状态;测试模组,所述测试模组与控制器连接且用于测试电路板的性能参数,所述测试模组包括:灯测试单元,用于检测电路板上指示灯的工作状态;充电测试单元,用于检测电路板的充电状态;静态测试单元,用于检测电路板的静态电流;短路测试单元,用于检测电路板是否发生短路;

输出测试单元,用于检测吸烟状态下电路板的输出电压与输出电流;马达测试单元,用于检测电路板上气流开关的工作状态。

8.通过采用上述技术方案,灯测试单元用于检测电路板上指示灯的工作状态,充电测试单元用于检测电路板的充电状态,静态测试单元用于检测电路板的静态电流,工人在不更换测试仪器的前提下,便于对电子烟的电路板进行灯测试、充电测试、静态电流测试,有效减少使用不同的设备测试不同功能导致效率低下的可能,从而便于提高检测效率。并且灯测试、充电测试、短路测试同步进行,输出测试与马达测试同步进行,便于进一步提高检测效率的同时,有效降低检测误差。

9.可选的,还包括判断模组,所述判断模组包括:判断模块,用于获取电路板的性能参数,将电路板的性能参数与对应预设的标准值进行对比,并判断该电路板是否为不良品;计数模块,用于对同种不良原因的电路板进行计数;分析模块,用于当同种不良原因的电路板的数量与已检测电路板数量的比值大于预设第一阈值时对待检测的电路板进行分类处理。

10.通过采用上述技术方案,将获取待测电路板的各项性能参数与对应有预设的标准值进行对比,并判断该待测电路板是否为不良品,从而便于提高电路板的质量。

11.可选的,所述用于当同种不良原因的电路板的数量与已检测电路板数量的比值大于预设第一阈值时对同一批次待检测的电路板进行分类处理步骤中分类处理具体包括:获取该类不良原因中电路板的生产时间,并判断该类不良原因的电路板是否在同一生产时间段内;并在判断为是时,对该生产时间段内生产的所有电路板进行返工处理;在判断为否时,对同一批次中待检测电路板进行抽检处理。

12.通过采用上述技术方案,当某一时间段内因设备运行状态和操作者的人为因素导致电路板不良时,可通过该方式有效减少不必要的检测时间,从而便于提高检测效率。

13.可选的,所述对同一批次中待检测电路板进行抽检处理步骤中抽检处理具体包括:获取电路板的抽检数量,同时根据预设的抽检规则抽取对应的电路板进行检测;其中,抽检数量x=(x1

‑

x2)(y/x2),x1为该批电路板的总数量,x2为该批电路板中已检测的数量,y为该批电路板中不良品的数量。

14.可选的,所述根据预设的抽检规则抽取对应的电路板进行检测步骤中抽取规则具体包括:根据抽检数量x将待检测电路板均匀分为t个抽检小组,从每个抽检小组中抽取一个电路板进行检测;其中t=抽检数量x。

15.通过采用上述技术方案,任意从每个抽检小组中抽取一个电路板进行检测,便于对同一批次中整体的电路板进行估计,从而便于判断同一批次中电路板的质量,在提高检测质量的同时,便于提高检测效率。

16.可选的,所述判断模组还包括:抽检判断模块,用于判断抽检的电路板为不良品的数量与抽检的电路板数量的比值是否大于预设的第二阈值,并在判断为是时,对该批电路板进行返工处理;在判断为否时,对该批电路板继续进行测试。

17.通过采用上述技术方案,便于保证电路板的检测效率的同时,便于提高电路板检测质量。

18.可选的,所述电源模组包括:电源单元,用于对控制器进行供电,并对待测电路板进行充电;电池单元,用于对待测电路板进行供电。

19.通过采用上述技术方案,电源模组包括电源单元以及电池单元,电源单元用于对控制器进行供电,以及对待测电路板进行充电;电池单元用于对待测电路板进行供电,便于保证该系统的正常运行。

20.可选的,还包括清零指令模块,所述清零指令模块与控制器连接且用于发送数据清零指令,所述控制器接收到清零指令模块发送的数据清零指令后对测试模组检测的测试数据进行清零。

21.通过采用上述技术方案,当一批电路板测试完成后,可通过清零指令模块用于向控制器发送数据清零指令,控制器接收到数据清零指令后对控制器中存储的测试数据、各类不良原因中电路板的数量等信息清除,便于下一批电路板的检测。

22.第二方面,本技术提供了一种电路板多性能参数同步测试装置,采用如下的技术方案:一种电路板多性能参数同步测试装置,包括箱体,所述箱体上设置有夹具,所述夹具包括相对移动的上夹模和下夹模;所述上夹模上设置有与待测电路板上的多个测试端口相对应的测试顶针;所述下夹模上设置有用于固定待测电路板的安装槽,所述安装槽的底端贯穿设置有进气口,所述待测电路板的气流开关位于进气口处;所述箱体内设置有气泵,所述气泵与控制器连接,所述气泵的输出管与进气口连通。

23.通过采用上述技术方案,当对应的测试顶针与对应的测试端口连接时,便于获取待测电路板相对应的性能参数,并将获取的待测电路板的各项性能参数发送至控制器,并通过判断模块判断该待测电路板的各项性能参数是否在预设标准内,从而判断该待测电路板是否为不良品。在不用更换测试仪器的前提下,便于对电路板的多项性能参数进行测试,从而便于提高检测效率。

24.综上所述,本技术包括以下至少一种有益技术效果:1.灯测试单元用于检测电路板上指示灯的工作状态,充电测试单元用于检测电路板的充电状态,静态测试单元用于检测电路板的静态电流,工人在不更换测试仪器的前提下,便于对电子烟的电路板进行灯测试、充电测试、静态电流测试,有效减少测试步骤,从而便于提高检测效率。并且灯测试、充电测试、静态电流测试、短路测试可同步进行,输出测试单元可与马达测试同步进行,便于进一步提高检测效率的同时,有效降低检测误差;2.当对应的测试顶针与对应的测试端口连接时,便于获取待测电路板相对应的性能参数,并将获取的待测电路板的各项性能参数发送至控制器,并通过判断模块判断该待测电路板的各项性能参数是否在预设标准内,从而判断该待测电路板是否为不良品;在不用更换测试仪器的前提下,便于对电路板的多项性能参数进行测试,从而便于提高检测效率。

附图说明

25.图1是本技术实施例示出的电路板多性能参数同步测试系统的流程框图。

26.图2是本技术实施例示出的测试模组的结构框图。

27.图3是本技术实施例示出的判断模组的结构框图。

28.图4是本技术实施例示出的显示模组的结构框图。

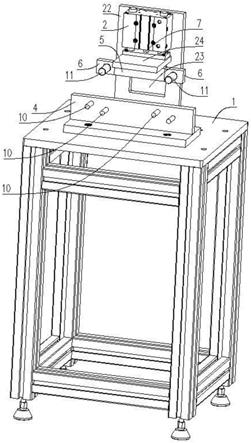

29.图5是本技术实施例示出的电路板多性能参数同步测试装置的结构示意图。

30.图6是本技术实施例示出的电路板多性能参数同步测试装置的另一个结构示意图。

31.附图标记说明:1、控制器;2、电源模组;21、电源单元;22、电池单元;3、测试模组;31、灯测试单元;32、充电测试单元;33、静态测试单元;34、短路测试单元;35、输出测试单元;36、马达测试单元;4、判断模组;41、判断模块;42、计数模块;43、分析模块;44、抽检判断模块;5、显示模组;51、测试结果显示单元;52、统计数据显示单元;53、系统信息显示单元;54、测试状态显示单元;6、清零指令模块;7、模拟吸烟模块;8、箱体;81、显示屏;82、夹具;821、上夹模;822、下夹模;83、固定架;84、快速夹;85、导向杆;86、安装槽;87、测试顶针;88、气泵。

具体实施方式

32.以下结合附图1

‑

6对本技术作进一步详细说明。

33.本技术实施例公开一种电路板多性能参数同步测试系统。参照图1,包括控制器1、用于对控制器1以及待测电路板供电的电源模组2、模拟吸烟模块7、测试模组3、判断模组4、显示模组5、清零指令模块6以及存储模块,模拟吸烟模块7、测试模组3、判断模组4、显示模组5、清零指令模块6以及存储模块均与控制器1连接。

34.参照图1,测试模组3用于检测待测电路板的各项性能参数,并将检测的各项性能参数发送至控制器1,控制器1用于将接收到的各项性能参数发送至显示模组5以及存储模块;同时,控制器1将接收到的各项性能参数发送至判断模组4,判断模组4用于将各项性能参数与对应的预设标准值进行对比,并判断该电路板是否为不良品。

35.另外,电源模组2包括电源单元21以及电池单元22,电源单元21用于对控制器1进行供电,以及对待测电路板进行充电;电池单元22用于对待测电路板进行供电。

36.参照图2,测试模组3包括灯测试单元31、充电测试单元32、静态测试单元33、短路测试单元34、输出测试单元35以及马达测试单元36。灯测试单元31用于检测电路板上指示灯的工作状态,充电测试单元32用于检测电路板的充电状态,静态测试单元33用于检测电路板的静态电流,短路测试单元34用于检测电路板是否短路,输出测试单元35用于检测吸烟状态下电路板的输出电压与输出电流,马达测试单元36用于检测电路板上气流开关的工作状态。工人在不更换测试仪器的前提下,便于对电子烟的电路板进行灯测试、充电测试、静态电流测试、短路测试、输出电压与输出电流测试以及气流开关测试,有效减少使用不同的设备测试不同功能导致效率低下的可能,从而便于提高检测效率。

37.并且灯测试、充电测试、短路测试同步进行,输出测试与马达测试同步进行,便于进一步提高检测效率的同时,有效降低检测误差。

38.具体的,当需要测试时,电源单元21对控制器1进行供电,电池单元22对待测电路

板进行供电。静态测试单元33用于检测电路板的静态电流,其中静态电流指没有信号输入时的电流,此时获取待测电路板的电流信息并发送至控制器1,控制器1将获取的电流信息发送至判断模组4,通过判断模组4将该待测电路板的静态电流与预设标准值进行对比,并判断该待测电路板的静态电流是否合格。

39.当需要进行灯测试、充电测试、短路测试时,电源单元21对控制器1进行供电,电池单元22对待测电路板进行供电,同时电源单元21对待测电路板进行充电,使得待测电路板上的指示灯点亮,此时,采用摄像头获取待测电路板上指示灯的图像信息,并将获取的图像信息发送至控制器1,通过判断模组4将接收到的图像信息与预设标准值进行对比,判断该待测电路板上的指示灯是否合格;同时,获取待测电路板的输入电压信息,通过控制器1将获取的输入电压信息发送至判断模组4,并判断该待测电路板的输入电压信息是否在预设标准值内,从而便于判断该待测电路板的充电状态。另外,获取待测电路板的电流信息,通过控制器1将获取的输入电压信息发送至判断模组4,并判断该待测电路板的电流信息是否在预设标准值内,由于短路状态下电流值增大,从而便于判断该待测电路板是否存在短路现象。

40.参照图1和图2,当需要进行输出测试与马达测试时,控制器1控制模拟吸烟模块7工作,用于模拟人体吸烟时电子烟的状态。由于电子烟内的电路板上设置有气流开关,当模拟吸烟模块7工作时,进行吸气,使得气流开关打开,表明电子烟处于工作状态;此时获取待测电路板上气流开关处的电流信息,同时获取吸烟状态下电路板的输出电压与输出电流,并通过判断模组4判断该待测电路板的气流开关处的电流信息、输出电压以及输出电流是否在对应的预设标准值内。通过模拟电子烟的工作状态,便于测试吸烟状态下的输出电压与输出电流以及气流开关是否正常工作,从而便于进一步提高电路板检测的精确度。

41.参照图3,判断模组4包括判断模块41、计数模块42、分析模块43以及抽检判断模块44。判断模块41用于接收控制器1发送的电路板的各项性能参数,将电路板的各项性能参数与对应的预设标准值进行对比,并判断该电路板是否为不良品。当电路板测试为不良品时,控制器1获取该电路板的不良原因并根据不良原因的类别进行分类存储,同时,计数模块42用于对同类不良原因的电路板进行计数,分析模块43用于当任一类不良原因的电路板的数量与已检测电路板数量的比值达到预设第一阈值时对同一批次中待检测电路板进行分类处理。

42.具体的,分类处理具体包括:获取该类不良原因中电路板的生产时间,并判断该类不良原因的电路板是否在同一生产时间段内,其中生产时间段以小时为单位。当该类不良原因的电路板均为同一生产时间段,则在同一批次中待检测电路板中获取该生产时间段内所生产的电路板,并对该生产时间段内所生产的电路板进行返工维修处理;当该类不良原因的电路板为不同的生产时间段,则对同一批次中待检测电路板进行抽检处理。其中,每个电路板上均设置有条码,扫描条码即可获取该电路板的生产时间以及生产编号。

43.具体的,抽检处理具体包括:获取电路板的抽检数量,同时根据预设的抽检规则抽取对应的电路板进行检测。其中,抽检数量x=(x1

‑

x2)(y/x2),x1为该批电路板的总数量,x2为该批电路板中已检测的数量,y为该批电路板中不良品的数量。

另外,抽检规则具体包括:根据抽检数量x将待检测电路板均匀分为t个抽检小组,从每个抽检小组中抽取一个电路板进行检测;其中t=抽检数量x。

44.举例来说,由于电路板需要进行灯测试、充电测试、静态测试、短路测试、输出测试以及马达测试,所以电路板不良原因的类别被分为六类,计数模块42对六类不良原因内所含有的电路板的数量分别进行计算。假设第一阈值为30%,该批电路板的总数量为120,已检测电路板的数量为30,灯测试不良的电路板的数量为9,充电测试不良的电路板的数量为1,静态测试不良、短路测试不良、输出测试不良以及马达测试不良的数量均为0;由于灯测试不良的电路板与已检测电路板的比值为9/30=30%,则需要对该批待检测的电路板进行抽检处理。

45.且抽检数量x=(120

‑

30)((9 1)/30)=30,则需要从待检测的电路板中抽检30个电路板进行检测,从而将待检测电路板均匀分为30个抽检小组,并从每个抽检小组中随意选取一个电路板进行检测,便于进一步提高电路板的检测精度。

46.抽检判断模块44用于判断抽检的电路板为不良品的数量与抽检的电路板的总数量的比值是否大于预设的第二阈值,并在判断为是时,将该批电路板退回进行返工处理,在判断为否时,对该批电路板继续进行测试。

47.举例来说,假设第二阈值设置为10%,抽检的电路板的总数量为33,抽检的电路板为不良品的数量为2,由于抽检的电路板为不良品的数量与抽检的电路板的总数量的比值为2/33=0.61%,则对该批剩余的待检测电路板继续进行测试。

48.参照图4,电路板在检测的过程中,显示模组5上实时显示该电路板的各项性能参数。

49.参照图4,具体的,显示模组5包括测试结果显示单元51、统计数据显示单元52、系统信息显示单元53以及测试状态显示单元54。测试结果显示单元51用于显示电路板的灯测试值、充电测试值、输出测试值、短路测试值、马达测试结果以及静态测试值等信息,统计数据显示单元52用于显示各类不良原因中电路板的数量以及已检测的电路板的数量,系统信息显示单元53用于显示输入电压、电池电压、静态电压、负载电阻、硬件版本以及软件版本等信息,测试状态显示单元54用于显示电路板在测试过程中的状态以及电路板的测试结果,使得检测人员只需通过查看测试状态显示单元54上显示的测试结果来判断该电路板是否为不良品。

50.参照图1,另外,电路板在测试的过程中,电路板的各项性能参数在显示模组5上显示的同时,发送至存储模块进行存储,并形成实时数据,便于实时查看。

51.当一批电路板测试完成后,将该批电路板的测试数据保存为历史数据,方便后续产品追溯。

52.同时,当一批电路板测试完成后,可通过清零指令模块6用于向控制器1发送数据清零指令,控制器1接收到数据清零指令后对显示模组5上显示的测试数据、各类不良原因中电路板的数量等信息清除,便于下一批电路板的检测。

53.本技术实施例一种电路板多性能参数同步测试系统的实施原理为:当需要测试时,电源单元21对控制器1进行供电,并对待测电路板进行充电,电池单元22对待测电路板进行供电,并且灯测试、充电测试、静态电流测试、短路测试同步进行,

输出测试单元35与马达测试同步进行,便于进一步提高检测效率的同时,有效降低检测误差。

54.基于上述系统,本技术实施例还公开了一种电路板多性能参数同步测试装置。参照图5,电路板多性能参数同步测试装置包括箱体8,箱体8上固定设置有显示屏81,控制器设置在箱体8内,且控制器与显示屏81连接,箱体8上设置有与控制器连接的启动按钮。

55.具体的,箱体8包括上箱体与下箱体,上箱体与下箱体通过合页转动连接,且上箱体与下箱体通过快速夹固定连接,下箱体上且与上箱体接触的端面上固定设置有与控制器连接的压力传感器,压力传感器实时获取压力信号并发送至控制器。当装置在使用的过程中,上箱体与下箱体处于闭合的状态,压力传感器感受到压力信号并发送至控制器;当箱体被打开时,压力传感器未感受到压力信号,此时,控制器不再进行工作,进入禁止使用模式,需重新激活才能使用,有效减少装置在使用过程中误打开或拆卸的可能。

56.箱体8上设置有固定架以及用于固定待测电路板的夹具82,夹具82包括固定设置在箱体8上的下夹模822以及设置在下夹模822上方的上夹模821,且下夹模822的顶端设置有用于容纳待测电路板的安装槽86。固定架83上固定设置有快速夹84,快速夹84与上夹模821固定连接且用于驱动上夹模821上下移动,便于将待测电路板固定住。

57.箱体8的顶端固定设置有两个导向杆85,上夹模821滑移设置在两个导向杆85上,便于对上夹模821起到导向的作用。

58.参照图5和图6,安装槽86的底端贯穿设置有进气口,待测电路板的气流开关位于进气口处,且箱体8内固定设置有气泵88,气泵88与控制器1连接,气泵88的输出管与进气口连通。

59.参照图5和图6,上夹模821的底端固定设置有多个测试顶针87,且电池单元通过测试顶针87与待测电路板连接并对待测电路板进行供电。由于待测电路板上预设有灯测试端口、充电测试端口、输出测试端口、短路测试端口、气流开关测试端口以及静态电流测试端口,当对应的测试顶针与对应的测试端口连接时,便于获取待测电路板相对应的性能参数,并将获取的待测电路板的各项性能参数发送至控制器,并通过判断模块判断该待测电路板的各项性能参数是否在预设标准内,从而判断该待测电路板是否为不良品。同时,控制器将接收到的各项性能参数发送至显示屏81上进行显示。

60.另外,当需要测试待测电路板的输出测试与马达测试时,启动气泵88,气泵88通过输出管吸气,使得待测电路板的气流开关打开,并使得电子烟处于工作状态,此时,可以同步测试该电路板的在吸烟状态下的输出电压、输出电流以及气流开关的工作状态。

61.当需要对电路板进行测试时,将电路板固定在安装槽86内,然后驱动上夹模821向下移动,并使得测试顶针87与电路板上对应的测试端口连接,同时,按压启动按钮,控制器工作。此时,将获取的待测电路板的各项性能参数发送至控制器,并通过判断模块判断该待测电路板的各项性能参数是否在预设标准内,从而判断该待测电路板是否为不良品。同时,控制器将接收到的各项性能参数发送至显示屏81上进行显示。测试人员在操作的过程中,只需点击启动按钮以及查看显示屏81上显示的测试结果,使得测试人员可以同时操作多台设备,便于进一步提高测试效率。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。