1.本发明属于切削技术领域,具体涉及一种刀具断屑结构及具有其的切削工具。

背景技术:

2.在切削加工中,飞溅的切屑会降低工作环境的安全性,长条状的切屑则会缠绕在工件或刀头上,存在易刮伤工件、损坏刀具的缺陷,对于自动化加工机床来讲,各个刀具的工作环环相扣,如果一个刀具断屑不可靠,即会影响整个加工流程,可见,在设计刀具时,必须要考虑断屑的可靠性。

3.在设计刀具时,切屑槽的宽度也应与切削深度相适当,否则当槽太窄时,显得切屑宽,不易在槽中卷曲,往往切屑不流经槽底而形成带状切屑。当槽太宽时,又显得切屑窄,流动较自由,变形不够充分,也不折断。

4.现有技术中,申请号为2011100880968的专利文献提供了一种用于各种轴类外径加工的机夹刀片,刀片的一个锐角设为弧形结构,且在上端面上镶焊有切削部分,切削部分上端面为沿刀片一角的边沿形状设有断屑槽,断屑槽距刀片边沿的距离为0.05

‑

0.2mm,该技术方案提供的刀片在使用时,当弧形结构的半径>0.2mm时,在刀尖处自然形成的槽宽w比较合理,能够实现断屑的,如附图1中所示的;当弧形结构的半径≤0.2mm时,在刀尖处自然形成的槽宽w太大,无法实现断屑,可见断屑槽沿刀片一角的边沿形状延伸的结构存在技术缺陷。

5.另一方面,申请号为2019100161044的专利提供了一种带有断屑结构的可转位切削刀片,包括由圆弧面和倾斜面形成凹槽结构(即断削槽),该圆弧面虽然能够引导切屑弯曲变形,但由于该凹槽结构并非沿切削刃的边沿方向延伸,当切削刃的弧度过大时或切削刃为由直线和弧线共同组成的复合结构时,连续产生的切屑则易出现越过凹槽进而无法断屑的问题。

6.针对上述现有技术中存在的问题,需要研发一种适用于新型断屑结构。

技术实现要素:

7.本发明提供一种刀具断屑结构及具有其的切削工具,以解决断削结构存在的断屑失效的问题。

8.本发明的一种刀具断屑结构采用如下技术方案:一种刀具断屑结构,设置在相应的切削部件上,该切削部件具有前刀面、后刀面及位于二者交线处的切削刃,该刀具断屑结构包括第一断屑面,所述第一断屑面具有与前刀面相交的第一侧边,且第一断屑面朝向远离前刀面所在平面的方向弯曲,所述第一断屑面的弯曲轨迹线上的每一个点均位于前刀面所在平面的同一侧,该弯曲轨迹的圆心位于切削部件的外部。

9.作为改进,与所述第一侧边相对的为第一断屑面的第二侧边,所述刀具断屑结构还具有由所述第二侧边处悬伸的第二断屑面。

10.作为改进,所述第二断屑面垂直于前刀面。

11.作为改进,所述第一断屑面的弯曲轨迹与前刀面所在的平面相切。

12.作为改进,所述第一断屑面的弯曲轨迹与第二断屑面所在的平面相切。

13.作为改进,所述第一断屑面的弯曲轨迹为小于或等于90

°

的圆弧。

14.作为改进,所述第一断屑面的弯曲轨迹为半径为0.01

‑

0.5mm的圆弧。

15.本发明的一种切削工具采用如下技术方案:一种切削工具,该切削工具具有至少一个切削部件,所述切削部件具有前刀面、后刀面及位于二者交线处的切削刃,所述切削部件还具有刀具断屑结构,所述刀具断屑结构包括第一断屑面,所述第一断屑面具有与前刀面相交的第一侧边,且第一断屑面朝向远离前刀面所在平面的方向弯曲,所述第一断屑面的弯曲轨迹线上的每一个点均位于前刀面所在平面的同一侧,该弯曲轨迹的圆心位于切削部件的外部。

16.作为改进,与所述第一侧边相对的为第一断屑面的第二侧边,所述刀具断屑结构还具有由所述第二侧边处悬伸的第二断屑面。

17.作为改进,所述第二断屑面垂直于前刀面。

18.作为改进,所述第一断屑面的弯曲轨迹与前刀面所在的平面相切。

19.作为改进,所述第一断屑面的弯曲轨迹与第二断屑面所在的平面相切。

20.作为改进,所述第一断屑面的弯曲轨迹为小于或等于90

°

的圆弧。

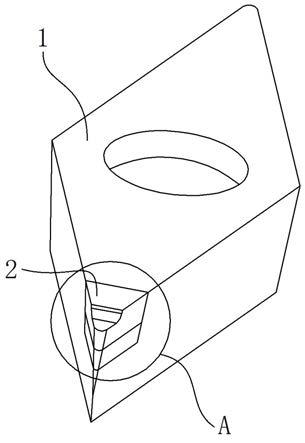

21.作为改进,所述第一断屑面的弯曲轨迹为半径为0.01

‑

0.5mm的圆弧。

22.作为改进,所述切削刃具有圆弧状的第一切削刃,所述第一切削刃的圆弧半径为0.01

‑

0.5mm。

23.作为改进,第一切削刃距离所述第二断屑面所在平面的距离为0.8

‑

1.0mm。

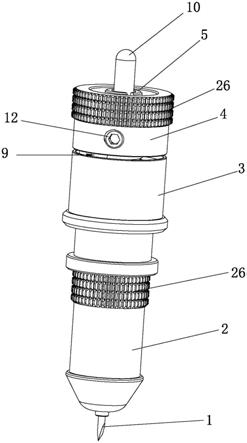

24.本发明的有益效果是:本发明提供的一种刀具断屑结构,设置在相应的切削部件上,该切削部件具有前刀面、后刀面及位于二者交线处的切削刃,该刀具断屑结构包括第一断屑面,第一断屑面具有与前刀面相交的第一侧边,且第一断屑面朝向远离前刀面所在平面的方向弯曲,第一断屑面的弯曲轨迹线上的每一个点均位于前刀面所在平面的同一侧,该弯曲轨迹的圆心位于切削部件的外部,在进行断屑时,切削刃使切屑产生了基础的变形,接着切屑经由前刀面到达第一切削面,并沿着第一切削面的弯曲轨迹进行二次变形实现进一步硬化和脆化,直至刀具将切屑折断,可实现从半精加工到精加工,满足不同的切深和进给。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

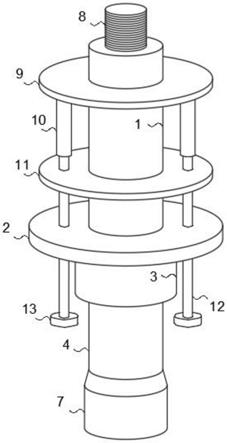

26.图1为本发明的切削工具的具体实施例的结构示意图;图2为图1中的a处局部示意图;图3为本发明的切削工具的具体实施例的主视图;图4为本发明的切削工具的具体实施例的左视图;

图5为图4中的b处局部放大示意图;图6为本发明的切削工具的具体实施例的俯视图;附图标记:1:切削工具;2:切削部件;21、前刀面;22、后刀面;3:第一断屑面;31、第一侧边;32、第二侧边;4:第二断屑面;5:第一切削刃;6:第二切削刃;7:第三切削刃。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的基体实施的限制。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表达只是为了说明的目的,并不表示是唯一的实施方式。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.本发明的一种刀具断屑结构的实施例,如图1至图6所示,一种刀具断屑结构,设置在相应的切削部件2上,该切削部件2具有前刀面21、后刀面22及位于二者交线处的切削刃,该刀具断屑结构包括第一断屑面3,所述第一断屑面3具有与前刀面21相交的第一侧边31,且第一断屑面3朝向远离前刀面21所在平面的方向弯曲,所述第一断屑面3的弯曲轨迹线上的每一个点均位于前刀面21所在平面的同一侧,该弯曲轨迹的圆心位于切削部件2的外部。

31.在进行断屑时,切削刃使切屑产生了基础的变形,接着切屑经由前刀面21到达第一切削面,并沿着第一切削面的弯曲轨迹进行二次变形实现进一步硬化和脆化,直至刀具将切屑折断,可实现从半精加工到精加工,满足不同的切深和进给。

32.本实施例中断屑结构的宽度w为0.8

‑

1.0mm,在本实施例中,w为1.0mm。

33.与第一侧边31相对的为第一断屑面3的第二侧边32,刀具断屑结构还具有由第二侧边32处悬伸的第二断屑面4,第二断屑面4的高度d1为0.05

‑

0.2mm,在本实施例中d1为0.1mm。第二断屑面4能够辅助第一断屑面3断屑,本实施例中,第二断屑面4垂直于前刀面21。当切屑到达第二断屑面4时,能更好的把切屑折断,尤其是在加工塑性材料时折断效果更优。

34.第一断屑面3的弯曲轨迹为圆弧,圆弧的角度小于或等于90

°

,在本实施例中,第一断屑面3的弯曲轨迹为90

°

的圆弧,具体来讲,第一断屑面3的弯曲轨迹与前刀面21所在的平面相切。第一断屑面3的弯曲轨迹与第二断屑面4所在的平面相切,第二断屑面4垂直于前刀面21。

35.本实施例中第一断屑面3的延伸轨迹为直线,在其他实施例中可以是波浪线或弧线状。

36.第一断屑面3的弯曲轨迹为圆弧,其半径r1为0.01

‑

0.5mm,本实施例中r1为0.2mm。

37.本发明的一种切削工具的实施例。如图1至图6,一种切削工具1,该切削工具1具有至少一个切削部件2,切削部件2具有前刀面21、后刀面22及位于二者交线处的切削刃,切削部件2还具有刀具断屑结构,刀具断屑结构包括第一断屑面3,第一断屑面3具有与前刀面21相交的第一侧边31,且第一断屑面3朝向远离前刀面21所在平面的方向弯曲,第一断屑面3的弯曲轨迹线上的每一个点均位于前刀面21所在平面的同一侧,该弯曲轨迹的圆心位于切削部件2的外部。

38.请参与图5,本实施例中断屑结构的宽度w为0.8

‑

1.0mm,在本实施例中,w为1.0mm。

39.请参阅图2,与第一侧边31相对的为第一断屑面3的第二侧边32,刀具断屑结构还具有由第二侧边32处悬伸的第二断屑面4,第二断屑面4的高度d1为0.05

‑

0.2mm,在本实施例中d1为0.1mm。

40.请再次参阅图5,第一断屑面3的弯曲轨迹为圆弧,圆弧的角度小于或等于90

°

,在本实施例中,第一断屑面3的弯曲轨迹为90

°

的圆弧,具体来讲,第一断屑面3的弯曲轨迹与前刀面21所在的平面相切。第一断屑面3的弯曲轨迹与第二断屑面4所在的平面相切,第二断屑面4垂直于前刀面21。

41.请参阅图1、图2,第一断屑面3的弯曲轨迹为圆弧,其半径r1为0.1

‑

0.3mm,本实施例中r1为0.2mm。

42.请再次参阅图2,切削刃具有圆弧状的第一切削刃5,第一切削刃5的圆弧半径r2为0.05

‑

0.4mm,在本实施例中r2为0.2mm,第一切削刃5的弧度为90

°‑

145

°

,在本实施例中为120

°

。第一切削刃5两端的连线(即第一切屑刃的圆弧的弦)与第一侧边31平行,二者之间的间距d2为0.45mm

‑

1.0mm,在本实施例中为0.6mm。本实施例中的切削刃还具有对称设置在第一切削刃5两端的第二切削刃6和第三切削刃7,第二切削刃6和第三切削刃7均为直线型切削刃,第二切削刃6和第三切削刃7的直线均于第一切削刃5的端点与第一侧边31端点的连线重合。

43.第一切削刃5距离第二断屑面4所在平面的距离(即断屑结构的宽度w)为0.8

‑

1.0mm。

44.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。