1.本发明涉及电子连接器生产技术领域,具体涉及一种导线连接头生产设备的定位片上料装置。

背景技术:

2.导线与导线直接连接会存在接触不良,难以拆卸的问题,因此采用导线接接头进行连接。

3.导线接接头种类较多,例如中国国家知识产权局公开了公开号为cn209298370u,专利名称为一种电线连接头,它包括第一限位套;连接套,用于固定电线的所述连接套固定于所述第一限位套;绝缘套;连接结构,所述绝缘套背离所述连接套的一端设有用于固定相邻的两根电线的所述连接结构;密封套,用于对电线进行初步密封的所述密封套固定于所述连接套背离所述第一限位套的一端;第二限位套,用于固定电线的所述第二限位套固定于所述密封套背离所述连接套的一端;两个限位结构,两个用于固定电线的所述限位结构分别固定于所述第一限位套与所述第二限位套的内部,所述限位结构包括气垫、第一限位螺栓和驱动套,所述驱动套上设有所述气垫。该专利的结构复杂,难以实现自动化生产。还例如中国国家知识产权局公开了公开号为cn205509029u,专利名称为电线连接头的专利,它包括第一连接头、第二连接头、连接件,所述第一连接头与第二连接头均为帽状且中心位置设置有通孔,所述连接件为中间位置设置有凸起的螺杆,连接件的两头可分别穿过通孔并通过螺母将第一连接头、第二连接头连接在一起,连接后第一连接头与第二连接头形成空腔,凸起与所述空腔形状匹配并紧密贴合在空腔表面。该专利通过螺杆和螺母连接,拆卸和连接过程耗时,难以实现快接;第一连接头与第二连接头之间可以转动,会导致螺栓连接松动。还例如一种主要由导线接头、定位片、侧夹片和底夹片构成的导线连接头,导线接头的下端为与导线相连的连接部,导线接头上端设置有弧形凸块,定位片、侧夹片和底夹片上均设置有槽形孔,定位片、侧夹片和底夹片的槽形孔套在弧形凸块上,弧形凸块向外冲铆以实现连接;定位片上设有与另一连接头的球头柱塞相对应的定位耳,底夹片上端设有用于固定导线连接头位置的箍耳。

4.现有导线连接头生产存在以下不足:1.定位片的结构难以夹取,放置的精度不高,易倒伏的问题;2.导线连接头装配效率低,装配精度低,装配元件易松动的问题;3装配元件装配过程效率低,夹取精度低的问题。

技术实现要素:

5.本发明的目的是:针对现有技术中定位片的结构难以夹取,放置的精度不高,易倒伏的问题,提供一种吸取组件吸取搬运,取料进行定位,置料进行导向,取放精度高的导线连接头生产设备的定位片上料装置。

6.为本发明之目的,采用以下技术方案予以实现:

7.一种导线连接头生产设备的定位片上料装置,该装置包括支座、横移气缸、移动

板、纵移气缸、吸取组件、料台、出料块、顶升块、顶升气缸、第一侧推气缸、推杆和第二侧推气缸;支座固定在机架上,移动板通过滑轨移动连接在支座上,横移气缸水平安装在支座上,横移气缸的伸缩端与移动板相连接;纵移气缸安装在移动板上,纵移气缸的伸缩端与吸取组件相连接,所述的吸取组件通过滑轨移动连接在移动板上;料台安装在支座的侧方,料台上设置有过料槽,定位片在过料槽中流动;出料块安装在料台上,出料块中开有竖槽,竖槽的位置与过料槽顶端相对应;顶升块通过滑轨移动连接在料台上,顶升块与出料块的竖槽相配合,顶升块的中部设置有矩形孔,矩形孔的尺寸与定位块相匹配;顶升气缸安装在料台上,顶升气缸的伸缩端与顶升块相连接;第一侧推气缸通过连接板安装在支座上,推杆安装在第一侧推气缸的伸缩端;所述的第二侧推气缸通过连接板安装在支座上。

8.作为优选,所述的吸取组件包括吸座、吸头和定位块;吸座与移动板连接,吸座的两侧装有吸气阀,定位块设置在吸头中,定位块的顶部设置有沉孔,沉孔中设置有弹簧与吸座相接触,定位块的顶端侧边设置有凸耳,定位块的下端为弧形;吸头固定设置在吸座中,吸头中部开有与定位块外形相匹配的通孔,吸头顶端设置有与定位块凸耳相匹配的缺槽;吸头的侧方设置有吸气孔,吸头的底端也开有竖直的吸气孔,侧方的吸气孔与竖直的吸气孔相连通。

9.作为优选,所述的料台进料端设置有振动送料器。

10.作为优选,所述的推杆顶端与第二侧推气缸的轴芯位置处于同一水平轴线上。

11.作为优选,所述的一种导线连接头生产设备的定位片上料装置在工作时,定位片有序从料台中经过,顶升气缸带动顶升块向上运动,将单个定位片抬起,而后吸取组件在横移气缸和纵移气缸的共同作用下实现二维移动,首先定位块下降插入顶升块,实现定位,而后吸头下降,接触到定位片后吸气孔开始吸气,将定位吸住,移运到治具中,套在导线连接头上,而后第一侧推气缸和第二侧推气缸工作,对治具进行驱动,对放好的定位片进行对中定位。

12.一种导线连接头生产设备,该设备包括机架以及安装在机架上的转盘治具装置、导线连接头上料装置、定位片上料装置、侧夹片上料装置、底夹片上料装置、检测装置、冲压装置和下料装置;转盘治具装置安装在机架的中部,所述的导线连接头上料装置、定位片上料装置、侧夹片上料装置、底夹片上料装置、检测装置、冲压装置和下料装置依次相衔布置在转盘治具装置的周边;上述的定位片上料装置上述技术方案所述的一种导线连接头生产设备的定位片上料装置。

13.作为优选,所述的转盘治具装置用于放置连接接头的各个装配部件,并实现装配部件在工位之间的流转;导线连接头上料装置用于将连接接头的导线连接头上料至治具中,一种导线连接头生产设备的定位片上料装置用于将定位片放置到导线连接头上,侧夹片上料装置用于将侧夹片放置到定位片上方,底夹片上料装置用于将底夹片放置到侧夹片上方,检测装置用于检测各个装配元件在治具上的位置是否正确,冲压装置用于将导线连接头端部进行冲铆,将定位片、侧夹片、底夹依次固定在导线连接头上;下料装置用于将装配完成的连接接头从治具中搬运出来。

14.本发明采用上述技术方案的有益效果是:定位片上料装置通过设置顶升块抬起,实现分离定位片,在吸取的时候设置定位块与顶升块相扣合实现定位,保证吸头正对定位片,吸取牢靠;定位块突出在吸头中,并且定位块与吸座之间设置有弹簧,在接触的时候有

弹性缓冲;吸取后的定位片套在吸头上,在定位片置下的时候能够对定位片实现导向,防止倒伏的问题,便于精准落入治具中。综上所述,本发明通过吸取组件吸取搬运,取料进行定位,置料进行导向,取放精度高。

附图说明

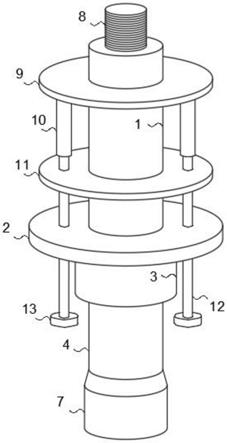

15.图1为本发明导线连接头的结构示意图。

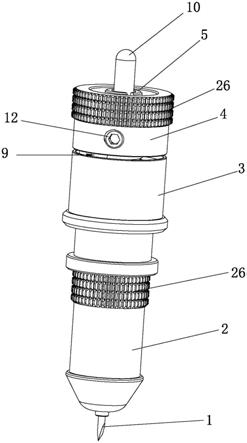

16.图2为本发明导线连接头的自动化生产设备的示意结构图。

17.图3为转盘治具装置的爆炸结构图。

18.图4为治具的爆炸结构图。

19.图5为定位片上料装置的爆炸结构图。

20.图6为导线接头上料装置的爆炸结构图。

21.图7为底夹片上料装置的爆炸结构图。

22.图8为侧夹片上料装置的爆炸结构图。

具体实施方式

23.如图1所示的一种导线连接头,包括导线接头11、定位片12、侧夹片13和底夹片14;导线接头11的下端为连接部,为柱状,连接部与导线相连接,导线接头11上端设置有两片弧形凸块111,所述的定位片12、侧夹片13和底夹片14上均设置有槽形孔,定位片12、侧夹片13和底夹片14的槽形孔套在弧形凸块111上,弧形凸块111向外冲铆以实现连接;定位片12上设置有两个定位耳121,定位耳121上设置有圆孔,圆孔与另一连接头的球头柱塞相对应,以实现两个连接头的定位;侧夹片13的侧方设置有箍筋131,用于夹紧连接的导线;底夹片14上端设置有箍耳141,箍耳141用于固定导线连接头的位置。

24.如图2所示,一种导线连接头的自动化生产设备包括机架1以及安装在机架1上的转盘治具装置2、导线接头上料装置3、定位片上料装置4、侧夹片上料装置5、底夹片上料装置6、检测装置、冲压装置7和下料装置;转盘治具装置2安装在机架1的中部,所述的导线接头上料装置3、定位片上料装置4、侧夹片上料装置5、底夹片上料装置6、检测装置、冲压装置7和下料装置依次相衔布置在转盘治具装置2的周边。

25.所述的转盘治具装置2用于放置导线连接头的各个装配部件,并实现装配部件在工位之间的流转;导线接头上料装置3用于将导线连接头的导线接头上料至治具中,定位片上料装置4用于将定位片放置到导线接头上,侧夹片上料装置5用于将侧夹片放置到定位片上方,底夹片上料装置6用于将底夹片放置到侧夹片上方,检测装置用于检测各个装配元件在治具上的位置是否正确,冲压装置7用于将导线接头端部进行冲铆,将定位片、侧夹片、底夹依次固定在导线接头上;下料装置用于将装配完成的导线连接头从治具中搬运出来。

26.如图3所示,所述的转盘治具装置2包括分割器21、转盘22和治具23;所述的分割器21安装在机架1上,转盘22安装在分割器21的输出端,治具23均匀在转盘22的一周,所述的治具23设置有多组,所述的转盘治具装置2上对应有装导线接头工位201、装定位片工位202、装侧夹片工位203、装底夹片工位204、检测工位205、铆压工位206和下料工位207,且导线接头上料装置3、定位片上料装置4、侧夹片上料装置5、底夹片上料装置6、检测装置、冲压装置7和下料装置位置与分别转盘治具装置2上的装导线接头工位201、装定位片工位202、

装侧夹片工位203、装底夹片工位204、检测工位205、铆压工位206和下料工位207匹配对应。

27.如图4所示,所述的治具23包括治具滑座231、治具体232、第一滑块233、上定位板234、下定位板235、第二滑块236和端部挡板237;所述的治具体232安装在治具滑座231的中部,治具滑座231上设置有两条通槽,所述的第一滑块233和第二滑块236均移动配合在治具滑座231上的通槽中;所述的上定位板234和下定位板235均为对称布置的两块,上定位板234和下定位板235相对侧设置有缺槽,上定位板234位于下定位板235的上方;所述的治具体232侧方设置有盲孔2321,对应第一滑块233和第二滑块236的侧边设置有盲孔,治具体232与第一滑块233和第二滑块236之间设置有弹簧,弹簧放置在盲孔中;所述的端部挡板237安装在治具滑座231的侧端,限制第一滑块233和第二滑块236;所述的治具体232中部设置有圆孔2322,该圆孔用于放置导线接头,圆孔2322的两侧设置有矩形槽2323,该矩形槽2323用于放置定位片;治具体232顶端的四个边角上设置有凸起,该凸起用于限制导线接头移动。

28.所述的转盘治具装置2在工作时,装配的导线接头放置到治具体232中的圆孔2322中,当侧夹片放到导线接头上后,第二滑块236带动下定位板235相向运动,夹住侧夹片;当底夹片放到侧夹片后,第一滑块233带动上定位板234相向运动,夹住底夹片,第一滑块233和第二滑块236由外部设置的动力驱动;治具23在分割器21的驱动下实现步进运动,在工位之间进行切换。

29.转盘治具装置2解决了导线连接头装配效率低,装配精度低,装配元件易松动的问题;通过设置转盘上布置的多个治具,对应多个工位,使整个设备机构紧凑,转运高效;治具上设置上定位板234和下定位板235分别对侧夹片和底夹片进行夹紧,防止其在装配的时候发生松动,导致装配不精确,使定位更加精确。

30.如图5所示,所述的定位片上料装置4包括支座41、横移气缸42、移动板43、纵移气缸44、吸取组件45、料台46、出料块47、顶升块48、顶升气缸49、第一侧推气缸410、推杆411和第二侧推气缸412;支座41固定在机架上,移动板43通过滑轨移动连接在支座41上,横移气缸42水平安装在支座41上,横移气缸42的伸缩端与移动板43相连接;纵移气缸44安装在移动板43上,纵移气缸44的伸缩端与吸取组件45相连接,所述的吸取组件45通过滑轨移动连接在移动板43上;所述的吸取组件45包括吸座451、吸头452和定位块453;吸座451与移动板43连接,吸座451的两侧装有吸气阀,定位块453设置在吸头452中,定位块453的顶部设置有沉孔,沉孔中设置有弹簧与吸座451相接触,定位块453的顶端侧边设置有凸耳,定位块453的下端为弧形;吸头452固定设置在吸座451中,吸头452中部开有与定位块453外形相匹配的通孔,吸头452顶端设置有与定位块453凸耳相匹配的缺槽;吸头452的侧方设置有吸气孔,吸头452的底端也开有竖直的吸气孔,侧方的吸气孔与竖直的吸气孔相连通;料台46安装在支座41的侧方,料台46上设置有过料槽,定位片在过料槽中流动,所述的料台46进料端设置有振动送料器;出料块47安装在料台46上,出料块47中开有竖槽,竖槽的位置与过料槽顶端相对应;顶升块48通过滑轨移动连接在料台46上,顶升块48与出料块47的竖槽相配合,顶升块48的中部设置有矩形孔,矩形孔的尺寸与定位块453相匹配;顶升气缸49安装在料台46上,顶升气缸49的伸缩端与顶升块48相连接;第一侧推气缸410通过连接板安装在支座41上,推杆411安装在第一侧推气缸410的伸缩端;所述的第二侧推气缸412通过连接板安装在支座41上,所述的推杆411顶端与第二侧推气缸412的伸缩端处于同一轴线上。

31.所述的定位片上料装置4在工作时,定位片有序从料台46中经过,顶升气缸49带动顶升块48向上运动,将单个定位片抬起,而后吸取组件45在横移气缸42和纵移气缸44的共同作用下实现二维移动,首先定位块453下降插入顶升块48,实现定位,而后吸头452下降,接触到定位片后吸气孔开始吸气,将定位吸住,移运到治具中,套在导线接头上,而后第一侧推气缸410和第二侧推气缸412工作,对治具进行驱动,对放好的定位片进行对中定位。

32.定位片上料装置4解决了定位片难以夹取,放置的精度不高,易倒伏的问题,由于定位片自然状态难以保持竖立,通过设置顶升块48抬起,实现分离,在吸取的时候设置定位块453与顶升块48相扣合实现定位,保证吸头452正对定位片,吸取牢靠;定位块453突出在吸头452中,并且定位块453与吸座451之间设置有弹簧,在接触的时候有弹性缓冲;吸取后的定位片套在吸头452上,在定位片放下的时候能够对定位片实现导向,防止倒伏的问题,便于精准落入治具中。

33.如图6所示,所述的导线接头上料装置3和上述的定位片上料装置4原理相似,包括夹运机械手31、过料台32、出料台33、分料块34和分料气缸35;过料台32安装在夹运机械手31的侧方,过料台32设置有供导线接头经过的轨道,出料台33安装在过料台32上;过料台32和出料台33上均设置有竖通孔,分料块34配合在竖通孔中,分料块34的上端设置有防止导线接头的缺槽,分料块34通过滑轨移动连接在过料台32上,分料块34与分料气缸35的伸缩端相连接,所述的分料气缸35安装在过料台32上。

34.所述的导线接头上料装置3在工作时,分料气缸35带动分料块34抬升,将过料台32中的导线接头抬起以实现分离,而后夹运机械手31工作,夹住导线接头,将其搬运到治具中。

35.如图7所示,所述的底夹片上料装置6包括底座61、水平气缸62、移动架63、竖直气缸64、手指气缸65、分料座66、分料组件67、旋转套68、定位顶针69、旋转气缸610、升降气缸611、升降折板612、第三侧推气缸601、第四侧推气缸602和第二推杆603;水平气缸62安装在底座61上,移动架63通过滑轨移动移动连接在底座61上,水平气缸62的伸缩端与移动架63相连接;竖直气缸64安装在移动架63上,竖直气缸64的伸缩端上设置有移动板641,手指气缸65安装在移动板641上,所述的手指气缸65下端夹取端上设置有夹块651;分料座66安装在底座61的侧边,分料座66上端设置有“l”形的沉槽,“l”形的沉槽的较长部分用于进料,沉槽的转折部设置有分料组件67,所述的分料组件67包括侧方气缸671和分料推杆672,分料推杆672安装在侧方气缸671的伸缩端,分料推杆672配合在分料座66中,可在“l”形的沉槽较短部上滑动;所述的分料座66上开有圆通孔661,所述的旋转套68连接在圆通孔661中,旋转套68的顶部设置有横槽,横槽的宽度与底夹片的宽度相匹配,旋转套68的中部设置有竖通孔,定位顶针69配合在该竖通孔中,定位顶针69的截面形状与底夹片上孔的形状相匹配;定位顶针69的下端安装在旋转气缸610的转动轴上,旋转气缸610安装在升降折板612上,升降折板612的侧方通过滑轨移动连接在分料座66上,升降折板612与升降气缸611的伸缩端相连接,升降气缸611安装在分料座66上;第三侧推气缸601和第四侧推气缸602均通过连接板安装在底座61上,所述的第二推杆603安装在第四侧推气缸602的伸缩端,第二推杆603的上端与第三侧推气缸601的芯轴处于同一水平轴线上。

36.所述的底夹片上料装置6在工作时,底夹片从分料座66中有序进料,到达端部后,分料推杆672推动侧方气缸671移动,将端部的底夹片移出到达旋转套68中,而后升降气缸

611带动定位顶针69抬升,使定位顶针69位于底夹片的孔中,而后旋转气缸610转动,使底夹片转动九十度,而后手指气缸65将底夹片夹住,在水平气缸62和竖直气缸64的作用下移运到治具上,第三侧推气缸601和第四侧推气缸602用于驱动治具中的定位部件对底夹片进行定位。

37.底夹片上料装置6解决了底夹片装配过程效率低,难以夹取,夹取精度低的问题,对于连续上料难以夹取的问题,通过设置分料组件67将单个底夹片向侧方进行分离,产生充分的空间以供夹取,并对分离的底夹片进行旋转,改变夹取的方向,避免夹取过程使底夹片变形弯曲;底夹片在分离移动的过程中由分料推杆672进行定位,在转动过程中由定位顶针69进行定位,保持工件的位置,提高夹取的精度的装配的精度;设置第三侧推气缸601和第四侧推气缸602,能对上料完成的底夹片两侧再次进行定位修正。

38.如图8所示,所述的侧夹片上料装置5原理和底夹片上料装置6相似,包括搬运机构51、分离机构52和旋转机构53,分离机构52将单个侧夹片推至旋转机构53,旋转机构将侧夹片定位旋转,而后搬运机构51将侧夹片夹取搬运到治具中。

39.所述的一种导线连接头的自动化生产设备在工作时,依次通过以下步骤进行加工:

40.(一)导线接头上料:分料气缸35带动分料块34抬升,将过料台32中的导线接头抬起以实现分离,而后夹运机械手31工作,夹住导线接头,将其搬运到治具中;

41.(二)定位片上料:定位片有序从料台46中经过,顶升气缸49带动顶升块48向上运动,将单个定位片抬起,而后吸取组件45在横移气缸42和纵移气缸44的共同作用下实现二维移动,首先定位块453下降插入顶升块48,实现定位,而后吸头452下降,接触到定位片后吸气孔开始吸气,将定位吸住,移运到治具中,套在导线接头上,而后第一侧推气缸410和第二侧推气缸412工作,对治具进行驱动,对放好的定位片进行对中定位;

42.(三)侧夹片上料:分离机构52将单个侧夹片推至旋转机构53,旋转机构将侧夹片定位旋转,而后搬运机构51将侧夹片夹取搬运到治具中;

43.(四)底夹片上料:底夹片从分料座66中有序进料,到达端部后,分料推杆672推动侧方气缸671移动,将端部的底夹片移出到达旋转套68中,而后升降气缸611带动定位顶针69抬升,使定位顶针69位于底夹片的孔中,而后旋转气缸610转动,使底夹片转动九十度,而后手指气缸65将底夹片夹住,在水平气缸62和竖直气缸64的作用下移运到治具上,第三侧推气缸601和第四侧推气缸602用于驱动治具中的定位部件对底夹片进行定位;

44.(五)装配检测:检测装置通过接触式测高度的方法检测套在导线接头上的定位片、侧夹片和底夹片高度,是否有正确落位;

45.(六)冲压铆合:对上一步骤检测合格的工件通过冲压装置7进行冲压铆合,使定位片、侧夹片和底夹片均固定在导线接头上;

46.(七)下料搬运:下料装置将装配铆合完成的产品进行下料搬运。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。