1.本发明涉及电磁无损检测技术领域,具体涉及金属基体表面非导电覆层的检测,特别是涉及一种金属表面覆层耐温与相对膨胀系数的检测方法和装置。

背景技术:

2.金属基体结构件的表面容易发生化学反应和机械作用下的磨损腐蚀,造成巨大的经济损失。因此金属表面处理非常的重要,如轨道钢轨表面处理、车辆飞机等的零配件表面处理,主要为在金属表面增加一层覆盖层,如电沉积层、自催化镀层、喷涂层以及氧化复膜层等,为适应金属基体结构的应用,其覆盖层的要求也是比较严格。在很多特殊工业应用场合,都需要检测金属基体表面非导电覆层的耐温与相对膨胀系数,以保证金属基体结构部件的正常使用。

3.然而,耐温和热膨胀系数匀与温度相关,需要让金属基体结构件及其表面覆层在相应的温度下进行检测。增加附加的加热装置,检测装置变得异常的复杂繁重,而且温度也不容易控制,温度对检测传感器也会造成影响,从而无法保证检测数据的精确度。

4.针对以上缺点问题,本发明采用如下技术方案进行改善。

技术实现要素:

5.本发明的目的提供一种金属表面覆层耐温与相对膨胀系数的检测方法和装置,公开的技术方案如下:一种金属表面覆层耐温与相对膨胀系数的检测方法,用于金属基体的表面覆层的耐温与相对膨胀系数的无损检测,其特征在于检测装置中的涡流检测线圈为同时可作为加热线圈的材料制作而成,具体步骤如下:a.加热温度设定:开启检测装置后,依据被检测对象材料的耐温特性,设定金属基体及其覆层需要加热的温度,输入于检测仪器;b.检测时间顺序计算:依据步骤a中设定的加热温度结合现场覆层表面温度,计算检测中需要加热的时间,以及计算第一次涡流提离值检测所需要的时间和第二次涡流提离值检测所需要的时间,显示于检测仪器的显示屏;c.实际检测:c1.第一次涡流提离值检测:由检测探头对金属基体和覆层进行第一次涡流提离值检测,同时由涡流线圈检测提取温度信号;c2.涡流加热:涡流检测线圈切换为涡流热效应加热功能,涡流电磁感应原理对金属基体进行加热,热传递至覆层;c3.第二次涡流提离值检测:由检测探头对金属基体和覆层进行第二次涡流提离值检测,同时由涡流线圈检测提取温度信号;c4.涡流信号温度补偿:对比分析在第一次涡流提离值检测和第二次涡流提离值检测时的涡流线圈温度,计算涡流信号补偿值,补偿涡流温差检测信号值;

c4. 检测数据存储显示:检测信号输出,返回b步骤重复检测;d.耐温与相对膨胀系数综合分析:多次检测和不同位置检测信号数据综合分析,评估金属基体外表面覆层的耐温和相对膨胀系数,存储并显示于检测仪器。

6.其中,步骤b中的检测时间顺序计算还包括使用开关进行重启刷新步骤,进行返回重复检测。进行重启刷新的开关为检测到位置变化的信号;或者 ,进行重启刷新的开关为手动式重启开关。

7.本发明还公开一种金属表面覆层耐温与相对膨胀系数的检测装置,用于金属基体(1)的表面覆层(11)的耐温与相对膨胀系数的无损检测,通过引线(21)联接于检测仪器(2),包括检测传感器装置(3)和数字式温度传感器(4),其特征在于所述的检测传感器装置(3)还包括可作为加热线圈的材料制作而成的涡流线圈(31)以及用于提取涡流线圈(31)的温度信号的温度信号提取装置(32),所述的数字式温度传感器(4)设置于检测传感器装置(3)下方检测时贴向金属表面覆层(11)的一边侧面。

8.其中,涡流线圈(31)为同时可适用于涡流检测和涡流热效应加热的康铜丝材料制作而成的螺旋状平面线圈。还包括加热装置(33)、检测装置(34)和模拟开关装置(35),所述的涡流线圈(31)的两节点通过模拟开关装置(35)可切换的连接于加热装置(33)、检测装置(34)和温度信号提取装置(32)。

9.另外,本发明还公开一种金属表面覆层耐温与相对膨胀系数的检测系统,用于金属基体的表面覆层的耐温与相对膨胀系数的无损检测,其特征在于检测装置中的涡流检测线圈为同时可作为加热线圈的材料制作而成,包括电源模块(51)、加热模块(52)、检测数据记录存储显示模块(54)和检测数据综合分析处理模块(55),其中所述的电源模块(51)包括涡流加热电源模块(512)、涡流检测激励信号源模块(513)、以及用于涡流加热电源和涡流检测激励信号源之间切换的切换开关模块(511),所述的加热模块(52)包括温度设定模块(521)、加热时间计算模块(522)、返回检测刷新开关模块(523) ,所述的检测模块(53)包括覆层温度提取模块(531)、线圈温度检测提取模块(532)和涡流检测信号模块(533)。

10.其中,加热时间计算模块(522)还包括用于每次检测刷新时对比金属表面覆层上表面温度后自动计算调整加热时间的加热时间自动调整模块(5221)、以及方便使用者手动操作调整加热时间的加热时间手动设定模块(5222)。

11.据以上技术方案,本发明具有以下有益效果:一、本发明采用康铜丝(或相似材料)制作而成的加热与检测共用的传感器元件,工作时,利用高频交变电流,通过康铜丝制成的线圈,根据电磁感应原理加热金属基体,由此产生热能,传递至覆层,实现简单的加热结构;二、本发明通过加热前的涡流提离值检测(测量金属基体与非导电覆层的提离信号),以及待加热一定时间温度相对稳定后的第二次涡流提离值检测,并对两次检测的数值作比较,实现计算得出该覆层在一定温度范围内的膨胀系数,同时,在此涡流仪测试期间,可分时再接入绝缘电阻测试仪,测其绝缘性能,从而达到检测耐温与相对膨胀系数等各种参数的目的;三、本发明通过设置于检测传感器装置下方的数字覆层表面温度传感器实时的检测覆层表面温度,对加热温度实现数字化控制;四、本发明在涡流线圈上增加设置用于提取涡流线圈温度信号的装置,实时对涡

流检测时的信号进行温度补偿,以进一步保证在温度变化中涡流检测传感器装置的检测数据的精确度。

附图说明

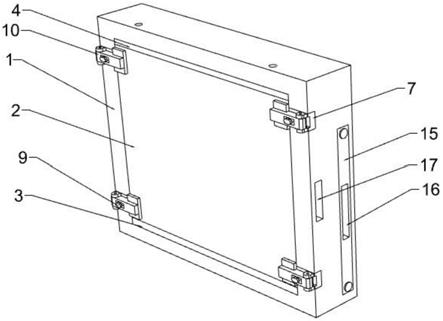

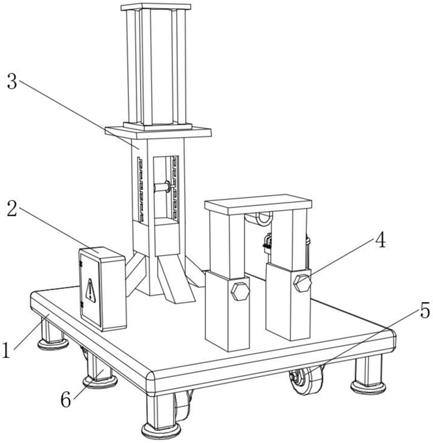

12.图1为本发明最佳实施例的方法流程的示意图;图2为本发明最佳实施例的检测使用状态示意图;图3为本发明最佳实施例的线圈结构的示意图;图4为本发明最佳实施例的系统模块的示意图;图5为本发明最佳实施例的电路结构示意图。

具体实施方式

13.下面结合附图和具体实施方式,对本发明做进一步说明。

14.如图1中的流程图所示,一种金属表面覆层耐温与相对膨胀系数的检测方法,用于金属基体的表面覆层的耐温与相对膨胀系数的无损检测,其特征在于检测装置中的涡流检测线圈为同时可作为加热线圈的材料制作而成,具体步骤如下:a.加热温度设定:开启检测装置后,依据被检测对象材料的耐温特性,设定金属基体及其覆层需要加热的温度,输入于检测仪器;b.检测时间顺序计算:依据步骤a中设定的加热温度结合现场覆层表面温度,计算检测中需要加热的时间,以及计算第一次涡流提离值检测所需要的时间和第二次涡流提离值检测所需要的时间,显示于检测仪器的显示屏;c.实际检测:c1.第一次涡流提离值检测:由检测探头对金属基体和覆层进行第一次涡流提离值检测,同时由涡流线圈检测提取温度信号;c2.涡流加热:涡流检测线圈切换为涡流热效应加热功能,涡流电磁感应原理对金属基体进行加热,热传递至覆层;c3.第二次涡流提离值检测:由检测探头对金属基体和覆层进行第二次涡流提离值检测,同时由涡流线圈检测提取温度信号;c4.涡流信号温度补偿:对比分析在第一次涡流提离值检测和第二次涡流提离值检测时的涡流线圈温度,计算涡流信号补偿值,补偿涡流温差检测信号值;c4. 检测数据存储显示:检测信号输出,返回b步骤重复检测;d.耐温与相对膨胀系数综合分析:多次检测和不同位置检测信号数据综合分析,评估金属基体外表面覆层的耐温和相对膨胀系数,存储并显示于检测仪器。

15.其中,步骤b中的检测时间顺序计算还包括使用开关进行重启刷新步骤,进行返回重复检测。进行重启刷新的开关为检测到位置变化的信号;或者 ,进行重启刷新的开关为手动式重启开关。

16.如图2至所示,本发明还公开一种金属表面覆层耐温与相对膨胀系数的检测装置,用于金属基体1的表面覆层11的耐温与相对膨胀系数的无损检测,通过引线21联接于检测仪器2,包括检测传感器装置3和数字式温度传感器4,其特征在于所述的检测传感器装置3还包括可作为加热线圈的材料制作而成的涡流线圈31以及用于提取涡流线圈31的温度信

号的温度信号提取装置32,所述的数字式温度传感器4设置于检测传感器装置3下方检测时贴向金属表面覆层11的一边侧面。

17.其中,涡流线圈31为同时可适用于涡流检测和涡流热效应加热的康铜丝材料制作而成的螺旋状平面线圈。还包括加热装置33、检测装置34和模拟开关装置35,所述的涡流线圈31的两节点通过模拟开关装置35可切换的连接于加热装置33、检测装置34和温度信号提取装置32。

18.如图4中所示,本发明还公开一种金属表面覆层耐温与相对膨胀系数的检测系统5,用于金属基体的表面覆层的耐温与相对膨胀系数的无损检测,其特征在于检测装置中的涡流检测线圈为同时可作为加热线圈的材料制作而成,包括电源模块51、加热模块52、检测数据记录存储显示模块54和检测数据综合分析处理模块55,其中所述的电源模块51包括涡流加热电源模块512、涡流检测激励信号源模块513、以及用于涡流加热电源和涡流检测激励信号源之间切换的切换开关模块511,所述的加热模块52包括温度设定模块521、加热时间计算模块522、返回检测刷新开关模块523,所述的检测模块53包括覆层温度提取模块531、线圈温度检测提取模块532和涡流检测信号模块533。

19.其中,加热时间计算模块522还包括用于每次检测刷新时对比金属表面覆层上表面温度后自动计算调整加热时间的加热时间自动调整模块5221、以及方便使用者手动操作调整加热时间的加热时间手动设定模块5222。

20.另外,如图5中的电路示意图所示,本发明电路装置6包括电源61、涡流加热电源发生器62、激励交变信号发生器63、切换开关64、涡流线圈电路部分65以及检测数据处理中心66。其中涡流线圈电路部分65中的涡流线圈加热电路651、温度信号检测电路652和提离值检测电路653。

21.以上为本发明的其中一种实施方式。此外,需要说明的是,凡依本专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本专利的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。