1.相关申请的交叉引用

2.本技术要求基于2021年06月08日提交的韩国专利申请no.10-2021-0074291的优先权的权益,该专利申请的全部内容通过引用并入本说明书中。

3.本发明涉及一种在反应过程中无需单独的反应溶剂的制备预水解聚硅酸酯的方法。

背景技术:

4.气凝胶是一种高比表面积(≥500m2/g)的超多孔材料,其孔隙率为90%至99.9%,孔径在1nm至100nm的范围内,并且是一种具有优异的超轻量/超绝热/超低介电性能的材料,并且正在积极地进行对作为环境友好的高温型绝热材料、用于高集成器件的超低介电薄膜、催化剂、催化剂载体、超级电容器用电极和海水淡化用电极材料的应用研究以及对气凝胶原料的开发的研究。

5.气凝胶的最大优势是表现出热导率为0.300w/m

·

k以下的超绝热性能,其低于诸如常规泡沫聚苯乙烯的有机绝热材料,并且解决作为有机绝热材料的致命弱点的火灾易损性和发生火灾时产生有害气体的问题。

6.通常,气凝胶通过由诸如水玻璃和烷氧基硅烷系列(teos、tmos、mtms等)的二氧化硅前体制备湿凝胶,并且在不破坏微观结构的情况下去除湿凝胶中的液体成分而制备。二氧化硅气凝胶的常规类型可以分为粉末、颗粒和整块型三种,通常为粉末型。

7.特别是,在二氧化硅前体中,正硅酸四乙酯(teos)是一种用于包括涂层材料、绝缘材料和多孔陶瓷等的制造的各种工业领域,以及在市场上售卖的包括纯teos、浓缩teos、预水解teos(hteos)等的各种产品的材料。

8.在以上之中,hteos是一种具有宽的分子量分布的聚硅酸乙酯低聚物材料。当由teos单体合成低聚物类型时,可以控制如胶凝时间的物理性能,并且可以根据使用者的反应条件容易地应用。此外,具有形成具有可再现的物理性能的最终产品的优势。

9.hteos通常通过在酸条件下对如teos的烷氧基硅烷类单体化合物进行部分水合反应和缩合反应而合成。在这种情况下,缩合反应通过在酸条件下的回流反应进行,但是缩合速率太慢,为了达到期望水平的缩合度,缩合反应必须进行长时间。由此,存在引起高能源成本,并且工艺效率降低的问题,并且存在用作反应物的如teos的烷氧基硅烷类单体化合物的原料成本高的问题,从而增加制造成本。同时,为了提高缩合速率,可以使用缩合催化剂。然而,在这种情况下,难以控制反应产物的分子量,产生了购买催化剂的成本,并且在合成步骤中额外进行催化剂分离过程。因此,存在工艺更加复杂并且制造成本增加的缺陷。

10.因此,已经提出一种合成预水解聚硅酸酯的方法,通过该方法,当与使用常规teos的制备方法相比时,通过不使用如teos的烷氧基硅烷类单体化合物而是使用聚硅酸酯,可以省略缩合反应,工艺简单,并且制造成本可以显著降低。

11.在使用聚硅酸酯作为反应物的方法中,采用使用乙醇作为溶剂,使聚硅酸酯与酸

性水溶液反应的方法。由于当向聚硅酸酯中施加酸性水溶液时发生层分离,因此,基本上需要使用如乙醇的两亲性溶剂。

12.根据所述反应,根据使用如乙醇的两亲性溶剂,进行聚硅酸酯与水的反应,并且最终产物以在乙醇中的稀释类型的水合聚硅酸酯得到。

13.[现有技术文献]

[0014]

[专利文献]

[0015]

(专利文献1)基于pct申请的日本专利申请公开no.2014-501320(2014年01月20日公布)

[0016]

(专利文献2)韩国专利特许公开no.2020-0062506(2020年06月04日)

技术实现要素:

[0017]

技术问题

[0018]

本发明中要解决的一个任务是提供一种制备预水解聚硅酸酯的方法,通过该方法,应用聚硅酸酯作为用于合成预水解聚硅酸酯的反应物,并且在反应过程中无需单独的反应溶剂。

[0019]

技术方案

[0020]

根据本发明的一个实施方案,在本发明中提供了一种制备预水解聚硅酸酯的方法。

[0021]

(1)本发明提供了一种制备预水解聚硅酸酯的方法,其包括:将聚硅酸酯和由化学式1表示的化合物注入到反应器中的步骤(步骤1);进一步将酸性水溶液注入到所述反应器中以制备反应混合物的步骤(步骤2);和搅拌所述反应混合物以进行水合反应的步骤(步骤3)。

[0022]

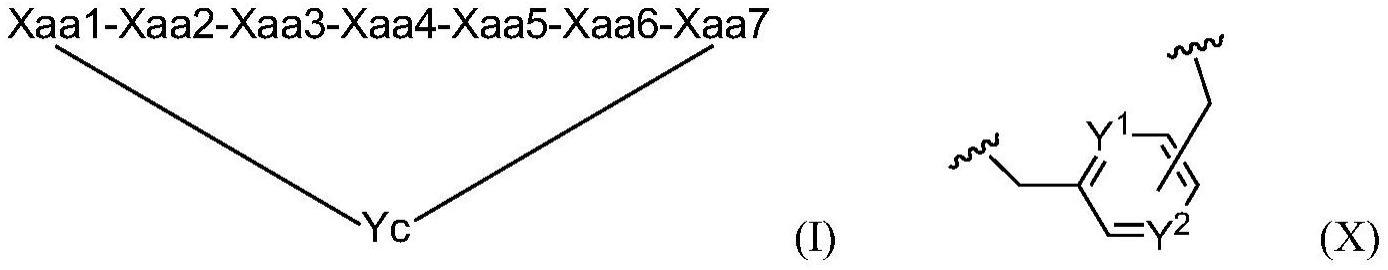

[化学式1]

[0023]r1-si-(or2)3[0024]

r1是1至20个碳原子的烷基、3至20个碳原子的环烷基或1至20个碳原子的乙烯基,各个r2独立地是1至20个碳原子的烷基。

[0025]

(2)本发明提供根据(1)所述的制备预水解聚硅酸酯的方法,其中,将所述由化学式1表示的化合物水合,以形成由化学式2表示的醇化合物和由化学式3表示的硅烷醇化合物,

[0026]

[化学式2]

[0027]r2-oh

[0028]

[化学式3]

[0029]r1-si-(oh)3[0030]

r1是1至20个碳原子的烷基、3至20个碳原子的环烷基或1至20个碳原子的乙烯基,r2是1至20个碳原子的烷基。

[0031]

(3)本发明提供根据(1)或(2)所述的制备预水解聚硅酸酯的方法,其中,步骤3中的聚硅酸酯的水合在通过化学式1的化合物的水合形成的化学式2的醇化合物的存在下进行,

[0032]

[化学式2]

[0033]r2-oh

[0034]

r2是1至20个碳原子的烷基。

[0035]

(4)本发明提供根据(1)至(3)中任意一项所述的制备预水解聚硅酸酯的方法,其中,r1和r2各自独立地是1至6个碳原子的烷基。

[0036]

(5)本发明提供根据(1)至(4)中任意一项所述的制备预水解聚硅酸酯的方法,其中,所述化学式1的化合物是烷基三烷氧基硅烷。

[0037]

(6)本发明提供根据(1)至(5)中任意一项所述的制备预水解聚硅酸酯的方法,其中,所述聚硅酸酯与所述化学式1的化合物的si摩尔比是6∶1至15∶1。

[0038]

(7)本发明提供根据(1)至(6)中任意一项所述的制备预水解聚硅酸酯的方法,其中,基于100重量份的所述聚硅酸酯,所述酸性水溶液包含0.005重量份至0.20重量份的酸催化剂。

[0039]

(8)本发明提供根据(1)至(7)中任意一项所述的制备预水解聚硅酸酯的方法,其中,所述聚硅酸酯的平均聚合度是3至30。

[0040]

(9)本发明提供根据(1)至(8)中任意一项所述的制备预水解聚硅酸酯的方法,其中,步骤3在15℃至25℃的条件下进行30分钟至2小时。

[0041]

(10)本发明提供根据(1)至(9)中任意一项所述的制备预水解聚硅酸酯的方法,其中,在所述预水解聚硅酸酯的制备方法中,除了所述聚硅酸酯和所述化学式1的化合物之外,不向所述反应器中注入单独的乙醇溶剂。

[0042]

(11)本发明提供根据(1)至(10)中任意一项所述的制备预水解聚硅酸酯的方法,其中,所述聚硅酸酯包括选自聚硅酸甲酯、聚硅酸乙酯、聚硅酸丙酯、聚硅酸异丙酯、聚硅酸丁酯、聚硅酸仲丁酯、聚硅酸叔丁酯、聚硅酸己酯、聚硅酸环己酯和聚硅酸十二烷基酯中的一种或多种。

[0043]

(12)本发明提供根据(1)至(11)中任意一项所述的制备预水解聚硅酸酯的方法,其中,所述化学式1的化合物包括选自烷基三乙氧基硅烷和烷基三甲氧基硅烷中的一种或多种。

[0044]

(13)本发明提供根据(1)至(12)中任意一项所述的制备预水解聚硅酸酯的方法,其中,所述化学式1的化合物是甲基三乙氧基硅烷。

[0045]

(14)本发明提供根据(1)至(13)中任意一项所述的制备预水解聚硅酸酯的方法,其中,所述化学式1的化合物是烷基三乙氧基硅烷,并且将烷基三乙氧基硅烷水合以形成烷基硅烷醇和乙醇,并且步骤3中的聚硅酸酯的水合在通过烷基三乙氧基硅烷的水合形成的乙醇的存在下进行。

[0046]

有益效果

[0047]

根据本发明的制备预水解聚硅酸酯的方法,将聚硅酸酯用作用于合成预水解聚硅酸酯的反应物,并且与使用烷氧基硅烷类单体化合物作为反应物的制备方法不同,可以省略缩合反应以显著缩短合成时间,并且由于在反应过程中无需单独的反应溶剂,因此,该方法可以有效地用于在不需要溶剂的条件下进行反应或得到高浓度的预水解聚硅酸酯的情况中。

具体实施方式

[0048]

在下文中,将更详细地描述本发明以帮助理解本发明。在这种情况下,应当理解的是,说明书和权利要求书中使用的词语或术语不应理解为在常用词典中定义的含义。将进一步理解的是,词语或术语应当基于发明人可以适当地定义词语或术语的含义以最好地说明发明的原则,理解为具有与它们在相关技术的背景中和本发明的技术构思中的含义一致的含义。

[0049]

根据本发明的一个实施方案的制备预水解聚硅酸酯的方法包括:将聚硅酸酯和由化学式1表示的化合物注入到反应器中的步骤(步骤1);进一步将酸性水溶液注入到所述反应器中以制备反应混合物的步骤(步骤2);和搅拌所述反应混合物以进行水合反应的步骤(步骤3)。

[0050]

[化学式1]

[0051]r1-si-(or2)3[0052]

r1是1至20个碳原子的烷基、3至20个碳原子的环烷基或1至20个碳原子的乙烯基,各个r2独立地是1至20个碳原子的烷基。

[0053]

通常,如果将如预水解teos的单体化合物用作用于制备二氧化硅气凝胶或二氧化硅气凝胶毡的二氧化硅前体,则难以控制最终产品的分子量或胶凝反应的时间,并且稳定性劣化。因此,制备并使用分子量为约1000的预水解聚硅酸酯低聚物。与如teos的单体不同,如果使用低聚物类型的材料,即使增加水合度来控制胶凝反应时间,也可以确保稳定性。然而,在预水解聚硅酸酯的常规合成工艺中,使用如teos单体的烷氧基硅烷类单体化合物作为反应物,并且在部分水合后需要缩合反应。在这种情况下,缩合反应通过在酸性条件下的回流反应来进行,但是缩合速率太慢。因此,为了达到期望水平的缩合度,缩合反应进行长时间,并且由于用作反应物的如teos的烷氧基硅烷类单体化合物的原料成本高,存在引起高能源成本、工艺效率劣化和制造成本增加的问题。同时,为了提高缩合速率,可以使用缩合催化剂,但是在这种情况下,反应产物的分子量难以控制,产生购买催化剂的成本,并且在合成步骤中额外需要催化剂分离过程,并且存在工艺变得更加复杂和制造成本增加的问题。

[0054]

然而,根据本发明的制备预水解聚硅酸酯的方法,不使用如teos的烷氧基硅烷类单体化合物作为反应物,而是使用聚硅酸酯,并且仅包括部分水合步骤,省略了缩合反应以提高合成工艺的效率,并且考虑到制造成本,原材料成本相对低,从而得到经济可行性。此外,通过使用通过控制酸催化剂的含量和ph以容易地控制胶凝反应时间和重量平均分子量的方法,可以合成具有优异的储存稳定性的预水解聚硅酸酯。另外,在本发明的制备预水解聚硅酸酯的方法中,在反应过程中无需单独的反应溶剂,并且所述方法可以有效地用于在不需要溶剂的条件下进行反应或得到高浓度的预水解聚硅酸酯的情况中。

[0055]

在下文中,将详细地描述根据本发明的一个实施方案的制备聚硅酸酯的方法的各步骤。

[0056]

步骤1)

[0057]

本发明的步骤1)是将作为反应物的聚硅酸酯和由化学式1表示的化合物注入到反应器中的步骤。

[0058]

[化学式1]

[0059]r1-si-(or2)3[0060]

r1是1至20个碳原子的烷基、3至20个碳原子的环烷基或1至20个碳原子的乙烯基,各个r2独立地是1至20个碳原子的烷基。

[0061]

在本发明的一个实施方案中,具体地,r1可以是1至12个碳原子的烷基、3至12个碳原子的环烷基或1至12个碳原子的乙烯基,并且更具体地,1至6个碳原子的烷基、1至4个碳原子的烷基,并且具体地,各个r2可以独立地是1至12个碳原子的烷基,更具体地,1至6个碳原子的烷基、1至5个碳原子的烷基。

[0062]

此外,在本发明的一个实施方案中,r1可以是1至4个碳原子的烷基,r2可以是乙基。

[0063]

在本发明中,使用聚硅酸酯作为反应物,可以省略预水解聚硅酸酯的合成工艺中的缩合反应,并且当与使用烷氧基硅烷类单体化合物作为反应物时相比,可以表现出更好的每单位含量的二氧化硅收率。

[0064]

根据本发明构思的一个实施方案的聚硅酸酯可以表现出30重量%以上的二氧化硅(sio2)生产收率,具体地,30重量%至45重量%的二氧化硅生产收率。此处,二氧化硅(sio2)生产收率是由可以由100重量%的聚硅酸酯制备的二氧化硅含量的比例所表示的数值。具有高的二氧化硅生产收率的材料表示可以由相同量制备高的二氧化硅含量,并且如果二氧化硅生产收率高,则可以使用相对少量的原料来得到包含期望水平的二氧化硅含量的二氧化硅前体,并且可以得到降低成本的效果。

[0065]

作为本发明中使用的聚硅酸酯,可以使用能够通过部分水合形成用作二氧化硅气凝胶或气凝胶毡的二氧化硅前体的预水解聚硅酸酯的任意聚硅酸酯,而没有限制,具体地,可以使用烷基聚硅酸酯,更具体地,可以包括选自聚硅酸甲酯、聚硅酸乙酯、聚硅酸丙酯、聚硅酸异丙酯、聚硅酸丁酯、聚硅酸仲丁酯、聚硅酸叔丁酯、聚硅酸己酯、聚硅酸环己酯和聚硅酸十二烷基酯中的一种或多种。

[0066]

另外,根据本发明的一个实施方案,所述聚硅酸酯的平均聚合度可以是3至30,具体地,5至15,更具体地,5至12,并且具体地,所述聚硅酸酯可以是具有上述聚合度的低聚物。如果聚硅酸酯满足上述平均聚合度,则可以确保储存稳定性和流动性,并且可以实现优异的易用性。在这种情况下,使用凝胶渗透色谱法(gpc,waters 2489uv-vis检测器)测量平均聚合度。

[0067]

化学式1的化合物可以通过在随后的步骤2)中注入到反应器中的酸性水溶液的水进行水合,以形成由化学式2表示的醇化合物和由化学式3表示的硅烷醇化合物。由化学式2表示的醇化合物可以充当在后续步骤3中用于聚硅酸酯的水合的两亲性(两亲)溶剂。

[0068]

[化学式2]

[0069]r2-oh

[0070]

[化学式3]

[0071]r1-si-(oh)3[0072]

r1是1至6个碳原子的烷基、3至6个碳原子的环烷基或是1至6个碳原子的乙烯基,r2是1至6个碳原子的烷基,r1和r2的具体实施方案与在上面化学式1中定义的相同。

[0073]

根据本发明的一个实施方案,可以改变步骤1)中化学式1的化合物的注入量,并且化学式1的化合物的注入量可以根据反应所需要的醇溶剂的量和最终制备的预水解聚硅酸酯中包含的二氧化硅(sio2)的含量来确定。

[0074]

聚硅酸酯和化学式1的化合物的si摩尔比可以为5∶1至15∶1,并且考虑到作为最终产物得到的水合聚硅酸酯的浓度以及最终制备的预水解聚硅酸酯中的二氧化硅(sio2)的含量,可以以6∶1至15∶1的摩尔比使用。此外,聚硅酸酯和化学式1的化合物的si摩尔比可以具体地是7∶1至14∶1、8∶1至13∶1,更具体地,si摩尔比可以是8∶1至12∶1。si摩尔比是指聚硅酸酯中包含的si的摩尔数与化学式1的化合物中包含的si的摩尔数的比例。如果化学式1的化合物的si含量与聚硅酸酯的si含量相比太少,则通过化学式1的化合物的水合形成的醇的生产量少,并且醇的量会不足以使聚硅酸酯适当地水合,如果化学式1的化合物的si含量与聚硅酸酯的si含量相比过多,则通过化学式1的化合物水合形成的醇的生产量太多,并且作为最终产物得到的水合聚硅酸酯的浓度会降低。此外,如果聚硅酸酯和化学式1的化合物满足所述si摩尔比的范围,则合成的预水解聚硅酸酯的水合度可以在合适的范围内。

[0075]

对化学式1的醇化合物的类型没有限制,只要其是已知可以用于制备预水解聚硅酸酯的醇即可,具体地,可以使用1至20个碳原子的醇,更具体地,1至12个碳原子的醇、1至6个碳原子的醇或1至5个碳原子的醇。

[0076]

步骤2)

[0077]

根据本发明的一个实施方案的步骤2)是制备用于部分水合的反应混合物的步骤,并且是向包含反应物的反应器中额外注入酸性水溶液以制备反应产物的步骤。

[0078]

另外,基于100重量份的聚硅酸酯,在步骤2)中制备的反应混合物可以包含2重量份至42重量份,具体地,3重量份至30重量份,更具体地,3重量份至20重量份的水。

[0079]

此处,所述酸性水溶液是包含酸催化剂和水的混合物,并且酸性水溶液中包含的水优先地与步骤1中注入的化学式1的化合物水合,以形成如上所述的由化学式2表示的醇化合物和由化学式3表示的硅烷醇化合物,并且使用由此形成的作为两亲性溶剂的由化学式2表示的醇化合物来使聚硅酸酯额外水合。

[0080]

通过控制酸性水溶液中包含的水和酸催化剂的量以及酸性水溶液的ph,可以控制聚硅酸酯的水合度,并且通过控制聚硅酸酯的水合度,可以控制胶凝时间和最终制备的预水解聚硅酸酯的ph。

[0081]

基于100重量份的聚硅酸酯反应物,酸性水溶液可以包含0.005重量份至0.200重量份,具体地,0.08重量份至0.100重量份,更具体地,0.010重量份至0.090重量份的酸催化剂。

[0082]

在本发明中的酸性水溶液中包含的酸催化剂的含量与整个反应混合物中的酸催化剂的量相同,并且通过满足酸催化剂的含量,可以改善随后的水合反应过程中的水合速率,可以进一步改善水合反应的效率,因此,可以改善由此合成的预水解聚硅酸酯的胶凝反应性,可以抑制预水解聚硅酸酯本身的聚合反应和缩合反应以确保优异的储存稳定性,并且可以防止由于过量的酸催化引起的腐蚀问题。

[0083]

对根据本发明的一个实施方案的酸催化剂没有具体地限制,但是可以是选自盐酸、硝酸、乙酸、硫酸和氢氟酸中的一种或多种,优选地,盐酸。

[0084]

另外,鉴于合成具有0.5至2.5的ph以及最优化的水合度和胶凝反应性的预水解聚硅酸酯,根据本发明的一个实施方案的酸性水溶液可以是ph为1.0至2.5的酸性水溶液,如果满足所述ph范围,则可以制备具有最优化的ph和胶凝时间的预水解聚硅酸酯。

[0085]

另外,基于100重量份的聚硅酸酯,在步骤2)中制备的反应混合物可以包含2重量

份至42重量份,具体地,3重量份至30重量份,更具体地,3重量份至20重量份的水。如果水以过少的量被包含,则与聚硅酸酯的量相比,水的含量太少,在水合反应过程中无法达到期望的水合度,如果在气凝胶的制造工艺中应用低水合度的预水解聚硅酸酯作为二氧化硅前体,则诱导胶凝的羟基(-oh)的比例低,胶凝反应不能顺利地进行。另外,如果水过多,则最终制备的预水解聚硅酸酯的水合度变得过高,并且二氧化硅前体的大多数烷氧基官能团会被羟基取代,并且在储存和保存的过程中会引起胶凝反应,并且粘度会容易增加,从而使储存稳定性和加工性能劣化。

[0086]

另外,可以通过控制步骤2)中的反应混合物中的水和酸催化剂的量以及酸性水溶液的ph来控制水合度,在储存和保持的过程中不会引起不期望的胶凝反应,并且可以确保优异的储存稳定性。根据上述变量,可以控制预水解聚硅酸酯的胶凝时间,并且在诱导胶凝反应的情况下,可以得到期望的胶凝时间。

[0087]

步骤3)

[0088]

根据本发明的一个实施方案的步骤3)是通过搅拌制得的反应混合物来进行水合反应的步骤,并且是形成部分水合状态的预水解聚硅酸酯的步骤。

[0089]

具体地,在本发明的步骤3)中,可以通过搅拌所述反应混合物来进行水合反应。如上所述,步骤3)中的聚硅酸酯的水合在通过由化学式1表示的化合物的水合形成的由化学式2表示的醇化合物的存在下进行,并且在根据本发明的一个实施方案的步骤3)中,酸性水溶液与由化学式1表示的化合物的水合首先在酸催化剂的存在下进行。

[0090]

[反应式1]

[0091][0092]

如果仅将酸性水溶液加入到聚硅酸酯中,则会产生聚硅酸酯与酸性水溶液之间的层分离,并且不表现出反应性。对于聚硅酸酯与酸性水溶液之间的反应,诸如醇的两亲性溶剂的存在是必不可少的。诸如醇的两亲性溶剂保留在最终产物中,并且预水解聚硅酸酯的最终产物以在两亲性溶剂中的稀释状态得到。

[0093]

在根据本发明的一个实施方案的步骤3)中,可以通过搅拌反应混合物优先地进行化学式1的化合物的水合反应,并形成由化学式2表示的醇化合物。由化学式2表示的醇化合物充当聚硅酸酯和酸性水溶液之间的两亲性溶剂,以进行聚硅酸酯的水合反应。另外,例如,如反应式2中所示,根据聚硅酸酯的水合反应,通过产生的醇可以更容易地进行聚硅酸酯的水合反应。因此,除了化学式1的化合物之外,本发明可以无需注入单独的两亲性溶剂,例如,用于聚硅酸酯的水合反应的醇溶剂。因此,在本发明中不需要用于聚硅酸酯的水合反应的单独的醇溶剂,因此,可以得到高浓度的预水解聚硅酸酯作为最终产物。

[0094]

[反应式2]

[0095][0096]

在本发明的一个实施方案中,化学式1的化合物可以包括,例如,选自烷基三乙氧基硅烷和烷基三甲氧基硅烷中的一种或多种,具体地,烷基三乙氧基硅烷,更具体地,化学式1的化合物可以是甲基三乙氧基硅烷。

[0097]

在本发明的一个实施方案中,如果化学式1的化合物是烷基三乙氧基硅烷,则烷基

三乙氧基硅烷可以通过在步骤2中注入的酸性水溶液而水合以形成烷基硅烷醇和乙醇,并且步骤3的聚硅酸酯的水合可以在通过烷基三乙氧基硅烷的水合形成的乙醇的存在下进行。

[0098]

在根据本发明的一个实施方案的步骤3)中,部分水合反应可以通过在室温下,具体地,在15℃至25℃的条件下搅拌30分钟至2小时来进行。在本发明中,使用聚硅酸酯作为反应物,并且通过仅进行步骤3)的水合反应,可以合成预水解聚硅酸酯,而不需要在通过使用常规烷氧基硅烷类单体化合物合成预水解聚硅酸酯的过程中基本需要的缩合反应,因此,合成工艺简单,并且可以实现消耗相对低的能量成本的效果。

[0099]

本发明通过所述制备方法的合成,提供了一种具有优异的粘度性能、储存稳定性和加工性能的预水解聚硅酸酯。另外,所述预水解聚硅酸酯可以具体地是预水解烷基聚硅酸酯,更优选地,预水解聚硅酸乙酯(hteos),其在制备二氧化硅气凝胶或二氧化硅气凝胶毡的过程中具有作为二氧化硅前体的最佳利用率。

[0100]

在本发明中,所述预水解聚硅酸酯可以指部分水合的聚硅酸酯,具体地,聚硅酸酯的部分烷氧基官能团被羟基取代的状态下的聚硅酸酯。

[0101]

在下文中,将详细说明本发明的实施例,使得本领域技术人员可以容易地实施。然而,本发明可以以不同类型实现,并且不限于本文中说明的实施例。

[0102]

实施例1

[0103]

将10.000g的聚硅酸乙酯(teo40,sio2含量为40%的聚硅酸乙酯)和0.882g的作为化学式1的化合物的甲基三乙氧基硅烷(mtes)注入到反应器中(聚硅酸酯与mtes的si摩尔比是9∶1)。然后,将0.378g(hcl:0.002g)的ph为1.8的hcl水溶液注入到反应器中以制备反应混合物。在这种情况下,在制备的反应混合物中包含总计0.376g的水。将所得物在室温(20

±

5℃)下搅拌1小时。在反应开始时,反应物是不透明的,通过mtes的水合反应,生成透明的乙醇,然后,进行聚硅酸乙酯的部分水合反应。得到在乙醇中的预水解聚硅酸乙酯(hteos)低聚物作为最终产物。

[0104]

实施例2至实施例6

[0105]

除了在实施例1中如表1中所示控制ph为1.8的hcl水溶液的注入量之外,通过与实施例1相同的方法得到在乙醇中的预水解聚硅酸乙酯(hteos)低聚物作为最终产物。

[0106]

实施例7至实施例12

[0107]

除了在实施例1如表1中所示控制作为化学式1的化合物的甲基三乙氧基硅烷(mtes)的注入量之外,通过与实施例1相同的方法得到在乙醇中的预水解聚硅酸乙酯(hteos)低聚物作为最终产物。

[0108]

实施例13

[0109]

除了在实施例1中以表1中记录的量注入三乙氧基(丙基)硅烷代替甲基三乙氧基硅烷(mtes)作为式1的化合物之外,通过与实施例1相同的方法得到在乙醇中的预水解聚硅酸乙酯(hteos)低聚物作为最终产物。

[0110]

比较例1

[0111]

将10.000g的聚硅酸乙酯(teos40)和1.209g的乙醇注入到反应器中。然后,将0.243g(hcl:0.001g)的ph为1.8的hcl水溶液注入到反应器中以制备反应混合物。乙醇的量确定为使得聚硅酸乙酯和hcl水溶液清晰混合的最小量。在这种情况下,在制备的反应混合

物中包含总计0.242g的水。将所得物在室温(20

±

5℃)下搅拌1小时。得到在乙醇中的预水解聚硅酸乙酯(hteos)低聚物作为最终产物。

[0112]

比较例2至比较例6

[0113]

除了在比较例1中改变ph为1.8的hcl水溶液的注入量和因此改变的乙醇所需要的最小注入量之外,通过与比较例1相同的方法得到在乙醇中的预水解聚硅酸乙酯(hteos)低聚物作为最终产物。

[0114]

参照例1

[0115]

除了在实施例1中如表1中所示控制作为化学式1的化合物的甲基三乙氧基硅烷(mtes)的注入量之外,通过与实施例1相同的方法得到在乙醇中的预水解聚硅酸乙酯(hteos)低聚物作为最终产物。

[0116]

试验例

[0117]

1)制备的乙醇(g)

[0118]

使用用于聚硅酸酯的水合而注入的水的摩尔数来计算制备的乙醇的量。

[0119]

2)etoh含量(重量%)

[0120]

在实施例1至实施例13中,通过将制备的乙醇的质量除以反应物的总和来表示制备的etoh含量(重量%)。

[0121]

另外,在比较例1至比较例6中,通过将注入的乙醇和制备的乙醇的总和除以反应物的总和来表示制备的etoh(重量%)含量。

[0122]

3)sio2含量(重量%)

[0123]

取在实施例1至实施例13和比较例1至比较例6中得到的最终产物各10g,向其中加入1g的氨水用于胶凝,并在400℃下焙烧2小时以得到纯sio2。测量得到的sio2的质量,并计算得到的最终产物中的sio2含量(重量%)。

[0124]

[表1]

[0125][0126]

如表1所确认,在实施例1至实施例13中,在不注入单独的乙醇溶剂的情况下,通过作为由化学式1表示的化合物的甲基三乙氧基硅烷(mtes)或三乙氧基(丙基)硅烷的水合反应而有效地制备乙醇,并且通过这样,可以进行聚硅酸乙酯的水合反应。实施例1至实施例6是其中酸性水溶液(hcl)的注入量逐渐增加的实例,并且通过控制酸性水溶液中的水和酸催化剂的量的方法,可以控制得到的聚硅酸酯的水合度。

[0127]

比较例1是注入最少量的乙醇以破坏聚硅酸酯和酸性水溶液之间的层分离,以清晰地混合聚硅酸乙酯和酸性水溶液的实例。比较例2至比较例6是增加酸性水溶液的注入量并由此增加所需要的乙醇的注入量的实例,并且与实施例不同,是其中单独地注入乙醇溶液用于聚硅酸酯和酸性水溶液的反应的实例。

[0128]

如果将实施例1至实施例6和比较例1至比较例6结合在一起作为注入相同摩尔比的水和聚硅酸酯(teos40)的实例,则可以确认,尽管使用相同比例的水和聚硅酸酯,实施例

1至实施例6可以制备具有比比较例1至比较例6更高的sio2含量的预水解聚硅酸酯。根据本发明的实施方案的实施例1至实施例6表现出通过使用由化学式1表示的化合物分解为醇化合物和硅烷醇化合物而产生的醇化合物作为两亲性溶剂所表现出的效果,并且这些效果与制备预水解聚硅酸酯的常规方法不同,在常规方法中,即使在反应过程中产生的醇化合物保留在最终产物中,也需要使用单独的醇化合物作为两亲性溶剂,并且制备具有低浓度的sio2含量的预水解聚硅酸酯。

[0129]

同时,参照实施例7至实施例11,可以确认,sio2含量根据聚硅酸酯与作为由化学式1表示的化合物的甲基三乙氧基硅烷(mtes)的si摩尔比而变化,并且可以确认,通过将聚硅酸酯与作为由化学式1表示的化合物的甲基三乙氧基硅烷(mtes)的si摩尔比控制在适当范围内,可以控制最终产物中的sio2含量。通过增加与由化学式1表示的化合物的si的摩尔数相比的聚硅酸酯中包含的si的摩尔数,最终产物中的sio2含量趋于增加。

[0130]

参照例1示出了不进行本发明的步骤3的水合反应的实例,因为与聚硅酸酯相比,由式1表示的化合物的注入量少。如在参照例1中,如果与由化学式1表示的化合物的si的摩尔数相比,聚硅酸酯中包含的si的摩尔数过度增加至大于一定范围,则聚硅酸酯与酸性水溶液之间的界面被分离,并且反应物不混合从而不进行反应,或者由于醇的量缺乏,反应不能顺利地进行,因此,不能表现出缩短预水解聚硅酸酯的合成时间的效果和在不使用单独的溶剂的情况下合成预水解聚硅酸酯的效果。

[0131]

如上所述,实施例1至实施例13的优势是,当与使用乙醇溶剂的常规情况相比时,不使用单独的乙醇溶剂来表现出减少用于聚硅酸酯的水合的反应物的总量的可能性和效果,并且可以有效地进行聚硅酸酯的水合。

[0132]

本发明的上述描述是用于说明的目的,并且本领域技术人员可以理解,在不改变本发明的技术构思或必要特征的情况下,可以容易地改变为其它具体形式。因此,上面描述的实施例应当理解为在所有方面都是示例性的,而不是限定性的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。