1.本实用新型属于剪切装置技术领域,具体涉及一种纤维带剪切装置。

背景技术:

2.带状纤维是天然或人工合成的物质。带状纤维用途广泛,例如纺织、医药、建筑、军事等领域,其应用无处不在。带状纤维通常被用来作为高强度产品的原料,或者与其他物料共同组成高强度的复合材料。在带状纤维的生产、加工、使用过程中,都需要剪切设备将其剪裁,并且同一批次产品,带状纤维剪裁的长度通常是固定的。

3.目前,对于柔性带状纤维进行剪切,大多采用人工剪切或机械剪切的方式,劳动强度高,效率低下,且在剪切过程中带状纤维容易移位,不能进行精准切割,长期高频切割下,刀具摩擦后变热容易粘刀,剪切不彻底,合格率下降。同时,现有的机械剪切方式主要依靠刀具对支撑板上对纤维施加较大压力进行剪切,相比人工剪切效率更高,但长时间剪切后刀具容易产生粘刀现象,剪切不彻底;且纤维带传送中容易出现缠绕、卷曲、皱缩等现象,剪切精度和可靠性需要进一步提高。例如,公告号为cn208977923u公开了一种碳带状纤维切割装置,在面对不同带状纤维材料时,其切割效率和切割精度均会下降。该公开装置刀具处缺乏与纤维的分离装置,对不同性能的碳材料长期剪切后,容易产生粘刀现象,且剪切过程中纤维容易移位,造成切割精度降低,从而影响生产效率。

技术实现要素:

4.为了解决带状纤维在剪切过程中容易移位,剪切不彻底不合格,剪切效率低的问题,本实用新型提供了一种纤维带剪切装置。

5.为了实现上述目的,本实用新型提供如下技术方案:

6.一种纤维带剪切装置,包括传送台及依次设置在所述传送台上的压带组件、传送组件、弹片和剪切组件;

7.所述传送台上沿长度方向开设有至少一条沟槽,带状纤维放置在所述沟槽内,所述传送组件带动所述沟槽中的带状纤维向所述剪切组件移动,带状纤维在移动过程中通过所述压带组件进行压紧限位,带状纤维移动到所述剪切组件下方时,通过剪切组件对带状纤维进行剪切;

8.所述弹片靠近所述剪切组件,带状纤维被剪切前压过所述弹片。

9.优选地,所述传送台为u型槽结构,所述传送台的u型槽内沿长度方向开设有多条所述沟槽。

10.优选地,所述压带组件包括:

11.第一支架,架设在所述传送台上;

12.多个第一气缸,并排设置在所述第一支架的侧壁,所述第一气缸的伸缩方向为竖直方向且其推杆朝下设置;

13.多个第一压带轮,分别通过多个第一压带轮支架设置在多个所述第一气缸的推杆

下部,多个所述第一压带轮分别位于多个所述沟槽正上方。

14.优选地,所述传送台上沿宽度方向开设有传送槽,所述传送组件包括:

15.传送辊轮,嵌入所述传送槽内,所述传送辊轮的最高点低于所述传送台表面,用以传送带状纤维;

16.电机,通过电机支架设置在所述传送台侧壁;

17.两个轴承,分别穿设在所述传送台的两侧壁内;

18.所述传送辊轮两端分别与两个所述轴承连接,所述电机的输出轴通过联轴器与所述传送辊轮一端连接。

19.优选地,所述传送组件还包括:

20.盖板,设置在所述传送台的u型槽上方,所述盖板上开设有多个与所述沟槽对应的通槽,所述通槽位于所述传送槽上方;

21.第二支架,架设在所述传送台上;

22.多个第二气缸,并排设置在所述第二支架的侧壁,所述第二气缸的伸缩方向为竖直方向且其推杆朝下设置;

23.多个第二压带轮,分别通过第二压带轮支架设置在所述第二气缸的推杆下部,多个所述第二压带轮分别位于多个所述通槽正上方。

24.优选地,所述剪切组件包括:

25.第三支架,架设在所述传送台上;

26.多个第三气缸,并排设置在所述第三支架的侧壁,所述第三气缸的伸缩方向为竖直方向且其推杆朝下设置;

27.多个切刀,分别通过刀具夹设置在多个所述第三气缸的推杆下部。

28.优选地,还包括塑料板,所述塑料板贴于所述切刀下方的所述传送台上。

29.优选地,所述弹片通过螺栓安装在传送台上,其下表面与沟槽底面齐平,上表面高于塑料板,所述弹片位于切刀靠近所述传送组件的一侧,所述盖板位于所述弹片上方。

30.优选地,所述第一压带轮、第二压带轮和传送辊轮均由弹性材料制成。

31.优选地,所述盖板延伸至所述切刀下方,所述盖板上开设有多个与所述切刀匹配的方槽,所述方槽的横截面大于所述切刀的横截面,多个所述切刀分别穿过多个所述方槽对带状纤维进行剪切。

32.本实用新型提供的纤维带剪切装置包括以下有益效果:

33.本实用新型通过传送组件带动带状纤维向剪切组件移动,移动过程中通过压带组件对带状纤维进行挤压并将其限位在沟槽内,防止带状纤维在移动过程中移位,带状纤维被剪切前压过弹片,弹片可以有效避免带状纤维与传送台和刀具的粘连,实现带状纤维的精准切割,整体提高带状纤维剪切的质量和效率。

附图说明

34.为了更清楚地说明本发明实施例及其设计方案,下面将对本实施例所需的附图作简单地介绍。下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

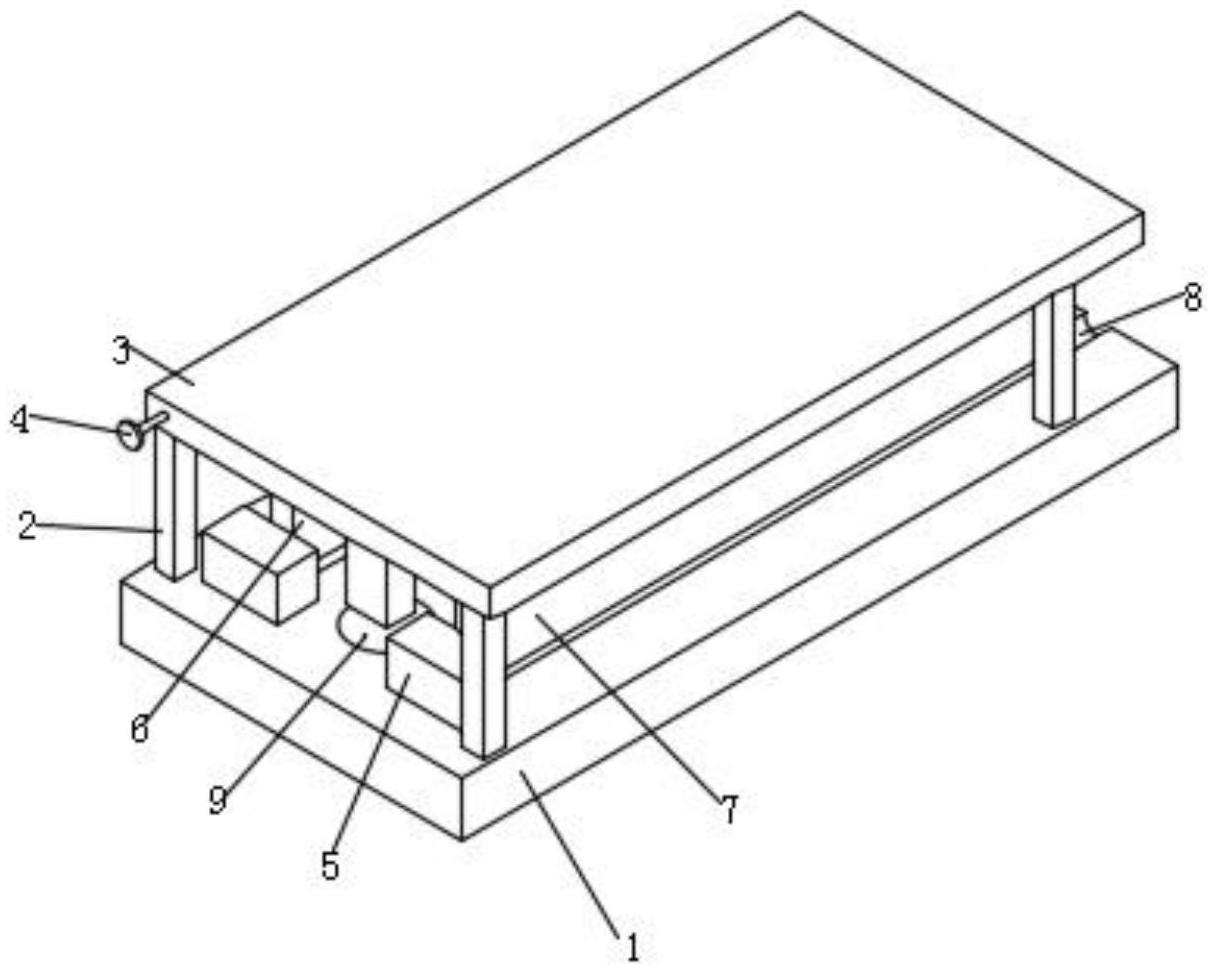

35.图1为本实用新型实施例1的纤维带剪切装置的结构示意图;

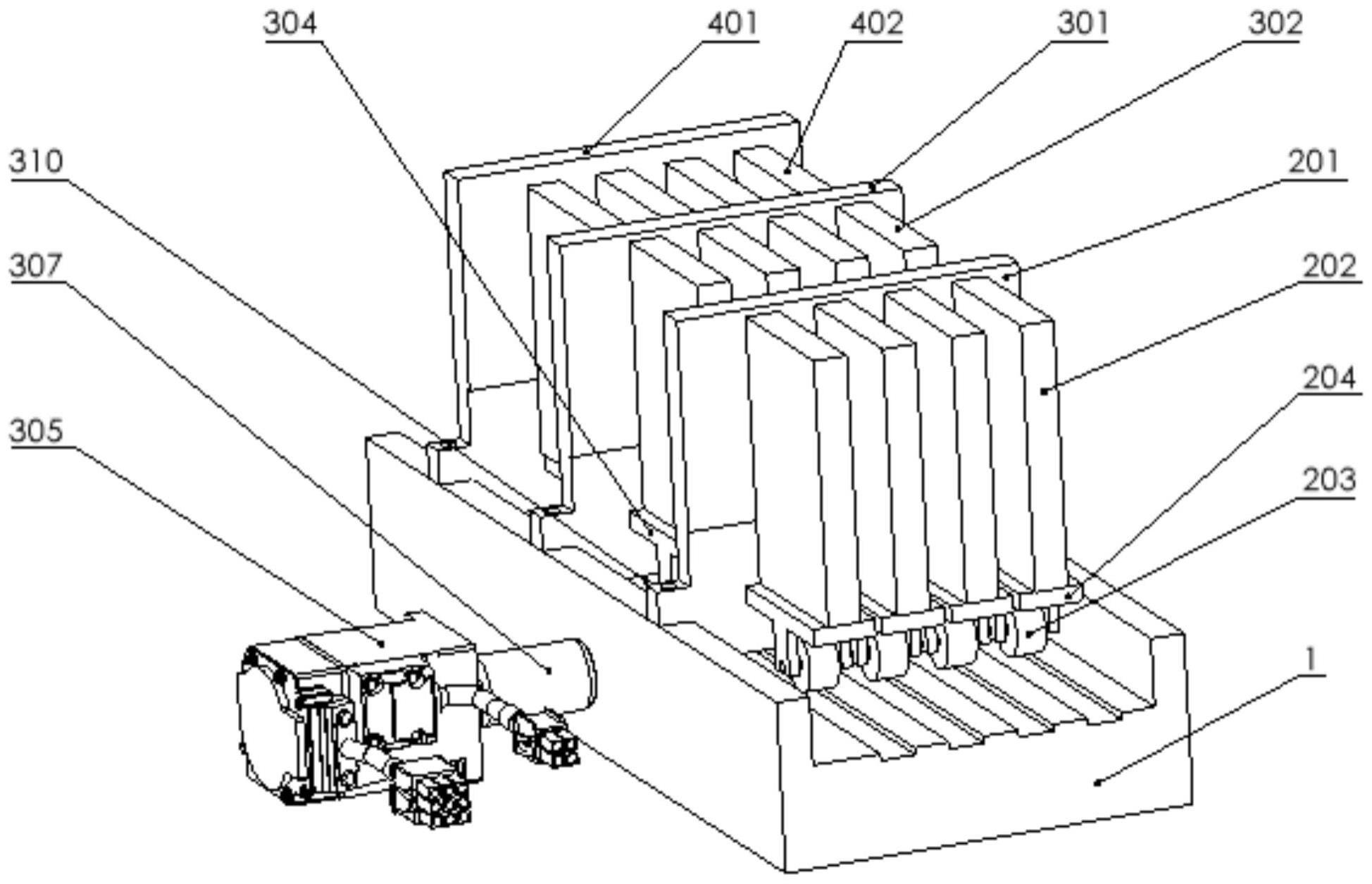

36.图2为多通道型纤维带剪切装置传送组件及剪切组件结构示意图;

37.图3为本实用新型实施例1的纤维带剪切装置的分解意图。

38.附图标记说明:

39.1-传送台;101-沟槽;20-压带组件;201-第一支架、202-第一气缸、203-第一压带轮、204-第一压带轮支架;30-传送组件;301-第二支架、302-第二气缸、303-第二压带轮、304-第二压带轮支架、305-电机、306-电机支架、307-联轴器、308-轴承、309-传送辊轮、310-盖板、311-传送槽、312-通槽、313-方槽;40-剪切组件;401-第三支架、402-第三气缸、403-刀具夹、404-切刀、405-塑料板、5-弹片。

具体实施方式

40.为了使本领域技术人员更好的理解本实用新型的技术方案并能予以实施,下面结合附图和具体实施例对本实用新型进行详细说明。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

41.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型的技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

42.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。在本实用新型的描述中,需要说明的是,除非另有明确的规定或限定,术语“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以是通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上,在此不再详述。

43.实施例1

44.本实用新型提供了一种纤维带剪切装置,具体如图1至图3所示,包括传送台1及按照带状纤维的传动方向依次设置在传送台1上的压带组件20、传送组件30、弹片5和剪切组件40。

45.具体地,传送台1上沿长度方向开设有至少一条沟槽101,沟槽101的宽度略宽于带状纤维的带宽,深度略大于带状纤维的厚度,作为带状纤维传送的通道,底部打磨光滑,便于送带。带状纤维放置在沟槽101内,沟槽101中的带状纤维能够随着传送组件30的传动向剪切组件40移动,带状纤维在移动过程中通过压带组件20进行压紧限位,带状纤维移动到剪切组件40下方时,通过剪切组件40对带状纤维进行剪切;弹片5靠近剪切组件40,带状纤维被剪切前压过弹片5。

46.为了提高切割的效率,本实施例中,传送台1为u型槽结构,传送台1的u型槽内沿长度方向开设有多条沟槽101,可同时对多条带状纤维进行剪切。

47.将多条带状纤维分别放置在多个沟槽101内,通过传送组件30带动带状纤维向剪切组件40移动,移动过程中通过压带组件20对带状纤维进行挤压并将其带状纤维在沟槽101内,防止带状纤维在移动过程中移位,弹片5可以有效避免带状纤维与传送台1和刀具的

粘连,实现带状纤维的精准切割,整体提高带状纤维剪切的质量和效率。

48.具体地,本实施例中,压带组件20包括第一支架201、多个第一气缸202和多个第一压带轮203。第一支架201架设在传送台1上;多个第一气缸202并排设置在第一支架201的侧壁,第一气缸202的伸缩方向为竖直方向且其推杆朝下设置,第一气缸202提供压紧力。多个第一压带轮203分别通过多个第一压带轮支架204设置在多个第一气缸202的推杆下部,多个第一压带轮203分别位于多个沟槽101正上方。第一压带轮203侧面平行于沟槽101侧壁,确保工作时第一压带轮203可以压紧沟槽101中的带状纤维。

49.如图2所示,本实施例中,传送台1上沿宽度方向开设有传送槽311,传送组件30包括传送辊轮309、电机305和两个轴承308。传送辊轮309嵌入传送槽311内,传送辊轮309的最高点低于传送台1表面,即其侧面最高处略高于沟槽101底部,用以传送带状纤维。电机305通过电机支架306设置在传送台1侧壁;两个轴承308分别穿设在传送台1的两侧壁内。传送辊轮309两端分别与两个轴承308连接,电机305的输出轴通过联轴器307与传送辊轮309一端连接,使得传送辊轮309随电机305转动。

50.为了进一步防止带状纤维在移动过程中偏离沟槽101,如图3所示,本实施例的传送组件30还包括盖板310、第二支架301、多个第二气缸302和多个第二压带轮303。盖板310设置在传送台1的u型槽上方,盖板310上开设有多个与沟槽101对应的通槽312,通槽312位于传送槽311上方;第二支架301架设在传送台1上;多个第二气缸302并排设置在第二支架301的侧壁,第二气缸302的伸缩方向为竖直方向且其推杆朝下设置。多个第二压带轮303分别通过第二压带轮支架304设置在第二气缸302的推杆下部,多个第二压带轮303分别位于多个通槽312正上方。

51.进一步地,如图1所示,本实施例中,剪切组件40包括第三支架401、多个第三气缸402和多个切刀404。第三支架401架设在传送台1上;多个第三气缸402并排设置在第三支架401的侧壁,第三气缸402的伸缩方向为竖直方向且其推杆朝下设置;多个切刀404分别通过刀具夹403设置在多个第三气缸402的推杆下部。

52.本实施例中,多个气缸支架均横跨传送台1,由螺栓竖直固定在传送台1上,气缸支架与传送台1上表面之间留有间隙。多个气缸支架上开有竖向直槽口,气缸在直槽口处通过螺栓连接气缸支架,用以多个调节气缸的位置高度。本实施例中,第一压带轮203、第二压带轮303和传送辊轮309均由弹性材料制成。采用弹性材质,当两个压带轮压紧纤维带时,接触面积更大,向前送带的摩擦力更大,保证纤维带与传送辊轮309之间无过大相对滑动;且保护纤维带,避免受到刚性损伤。

53.本实施例主要考虑到强度问题,将传送台1设置为金属材质,能够长期承受剪切时的高频交变载荷力。由于切刀404碰到金属材质容易损伤,因此本实施例还在传送台1上贴了一层塑料板405,塑料板405具体位于切刀404下方的传送台1上,作为剪切时的支撑板面。

54.进一步地,本实施例中,弹片5通过螺栓安装在传送台1上,其下表面与沟槽101底面齐平,上表面略高于塑料板405,可以有效避免粘刀,同时避免带状纤维黏附于塑料板405上。弹片5位于切刀404靠近传送组件30的一侧,盖板310压于弹片5和带状纤维上方。

55.进一步地,为了保证切割的稳定性,本实施例中,盖板310延伸到了切刀404下方,盖板310上开设有多个与切刀404匹配的方槽313,方槽313的横截面略大于切刀404的横截面,避免带状纤维黏附切刀404,多个切刀404分别穿过多个方槽313对带状纤维进行剪切。

56.具体的,如图2所示,使用时,带状纤维从传送台1右侧沟槽101送入,一个沟槽101送入一条带状纤维,可同时送入多条带状纤维进入不同的沟槽101;有带状纤维送入的沟槽101,对应位置处第一压带组件20工作,第一气缸202下压,第一压带轮203将带状纤维压于沟槽101中。同时,第二气缸302下压,第二压带轮303穿过通槽312将带状纤维压紧于传送组件30的传送辊轮309上,电机305转动,带动带状纤维向前传送;当达到带状纤维剪切长度时,电机305停止转动,第一气缸202和第二气缸302分别带动第一压带轮203、第二压带轮303向下移动,第一压带轮203、第二压带轮303压紧力增大,停止传送。第三气缸402快速下压,切刀404剪切带状纤维,剪切完成后,第三气缸402收缩,切刀404抬起,第一压带组件20和传送组件30继续进行送带,重复工作。

57.本实用新型可以同时对多根带状纤维进行传送、剪切操作,利用气缸和滚轮进行带状纤维的压紧固定,易于调节压力,可以避免带状纤维传送过程中打滑;传送台多沟槽设计可以同时进行多组带状纤维的剪切;略宽于带状纤维宽的沟槽和盖板可以使得带状纤维平铺传送,避免带状纤维缠绕或聚成一股;交流伺服电机带动高摩擦弹性辊轮传送带状纤维,可以保证带状纤维传送和剪切的长度精确;切刀由气动驱动快速高压剪切带状纤维,可以避免剪切不彻底;同时盖板切刀处的直边方槽和弹片可以有效避免带状纤维与垫板和刀具的粘连,整体提高带状纤维剪切的质量和效率。

58.本实用新型提供的纤维带剪切装置在带状纤维剪切作业中,不易产生打滑、错位、粘连,可以对多条带同时进行独立作业,提高了剪裁的合格率和工作效率。

59.以上所述实施例仅为本实用新型较佳的具体实施方式,本实用新型的保护范围不限于此,任何熟悉本领域的技术人员在本实用新型披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换,均属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。