1.本发明涉及新能源汽车充电系统,更具体地说,它涉及一种耐碾压耐水解的电缆。

背景技术:

2.近几年新能源汽车的兴起,大量露天的商用充电基站、充电桩成立,为新能源汽车提供便利的区域充电服务。目前充电基站、充电桩交流变直流后增大电压后输送电,提升充电效率以此降低充电时间。

3.由于露天在室外受地区当地气候影响较为明显,尤其是我国南方湿度较大或降雨较为频繁地域,输送电力的电缆一年内有较大部分时间表面受到雨水浸润,并且在雨水浸润表面状态下进行电力传输。

4.电缆表面护套受水浸润,水分缓慢但不可避免的渗入,在充电、接断电时电压变化作用下护套产生水树化通道而水解,老化速度加快,而使得电缆使用寿命远远短于室内电缆使用寿命、短于理论使用寿命。

技术实现要素:

5.为了解决现有电缆在潮湿、多雨地区露天使用下易水解、使用寿命降低的问题,本发明提供一种耐碾压耐水解的电缆。

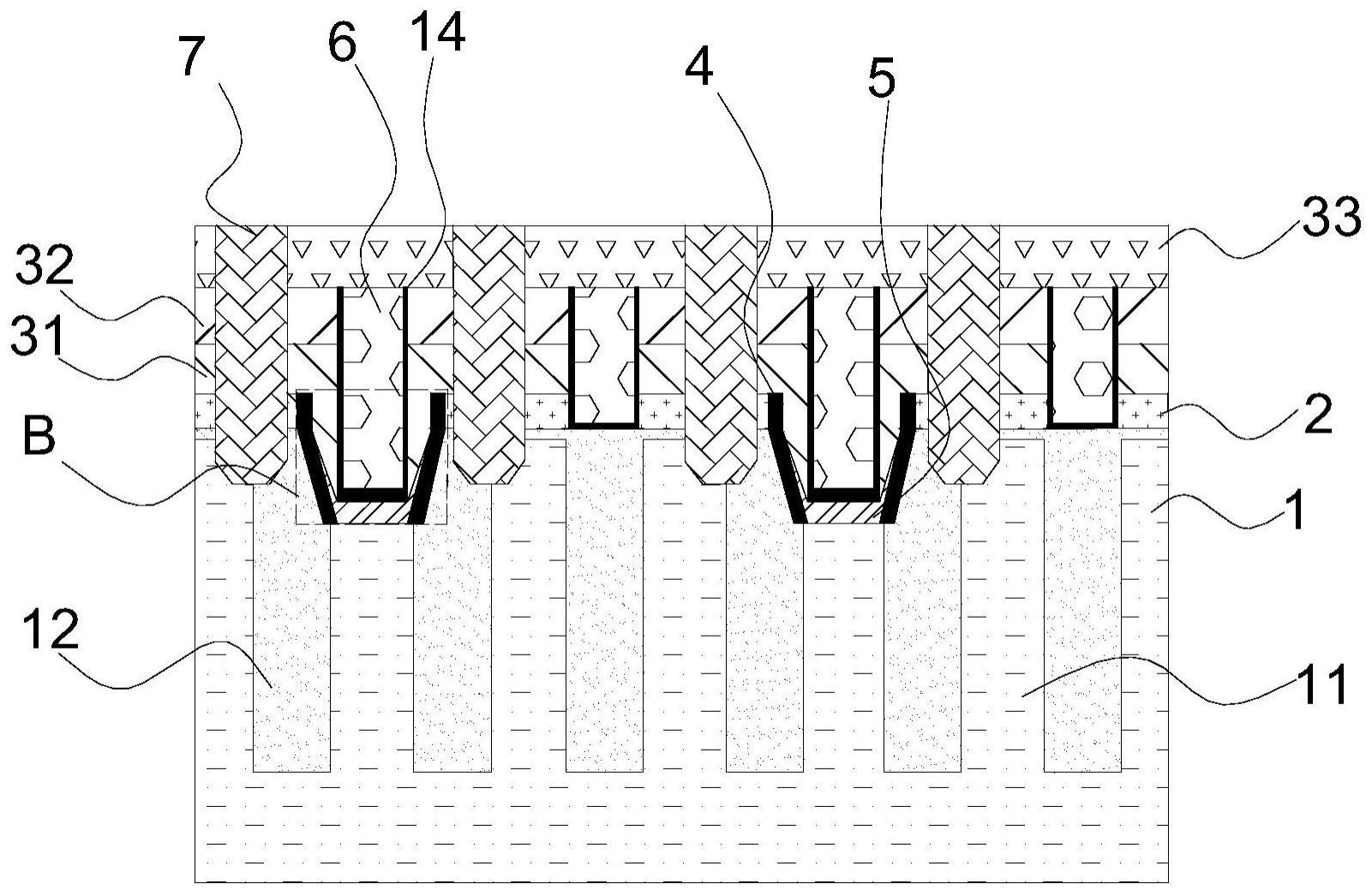

6.本技术提供一种耐碾压耐水解的电缆,采用如下技术方案:一种耐碾压耐水解的电缆,包括导体结构、绝缘层以及护套;按质量份数记,护套包括以下原料:交联聚乙烯100份、抗水解增强剂8~12份;所述抗水解增强剂为改性氧化锆粉末,改性氧化锆粉末颗粒包括内层和外层;所述内层为氧化锆,所述外层为氧化锆与偏铝酸盐混合后强热灼烧熔融重结晶形成。

7.通过采用上述技术方案,充电基站或充电桩的输电电缆在长期使用时常受汽车或其他物体碾压,碾压下电缆的护套强度不足导致表面产生裂纹,会使水加快渗入电缆的护套内导致水树化加剧。

8.本技术改性氧化锆粉末颗粒强度大、耐腐蚀,加入护套原料中提到填料或部分填,可提升护套的强度,护套在受到碾压时不易产生裂纹。

9.另一方面,改性氧化锆粉末颗粒外层经过强热灼烧熔融重结晶,耐酸碱性进一步提升,较现有玻璃微珠填料而言强度更高,增强效果更好;较现有矿物、陶瓷粉末填料而言外表面孔洞封闭,吸水性低,起到阻隔水分渗透作用,避免水分以填料中的孔洞为通道深入渗入护套内。

10.再者,本技术中改性氧化锆粉末颗粒外层寄托于和偏铝酸盐混合后的强热灼烧熔融重结晶,强热下偏铝酸盐分解后产物中含铝氧化物会与氧化锆会形成共熔体,降低熔融温度点,使外层熔融重结晶在温度要求上大为降低,便于工业上生产成本的下降,生产效率的提高;同时偏铝酸盐混合后熔融重结晶的外层更为致密,提高了抗水解增强剂的增强效

果。

11.综上所述,本技术电缆的护套强度高耐碾压同时护套对水分渗入抵抗强,不易形成水树化通道继而具备优良的耐水解性能。

12.优选的:所述偏铝酸盐为偏铝酸钠或偏铝酸钾。

13.通过采用上述技术方案,在氧化锆粉末颗粒强热灼烧时,偏铝酸钠或偏铝酸钾较其他偏铝酸盐而言分解产物中还有强碱,会与二氧化锆共熔,降低外层熔融重结晶的温度要求,同时共熔并反应形成的锆酸盐也会混入碱-二氧化锆-氧化铝混合共熔体系内,促进共熔,再次叠加降低后续外层熔融重结晶的温度要求,由此极大的优化了工艺生产;另一方面,在水分渗入护套内后接触改性氧化锆粉末颗粒的锆酸盐,锆酸盐会水解产生氧化锆,该氧化锆不会溶解,在水分干燥、护套干湿转化后,氧化锆会堵塞原有水树化通道或裂纹,起到修复作用;同时由于锆酸盐是熔融重结晶混合在改性氧化锆粉末外层的,不存在连续贯穿外层的锆酸盐分布,故而锆酸盐的水解并不会影响外层原有阻隔作用。

14.优选的:外层厚度为改性氧化锆粉末颗粒尺寸的10~22%。

15.通过采用上述技术方案,外层厚度过小,对孔洞的屏蔽以及对颗粒的增强效果较好;外层厚度过大,要求生产加热时间长,成本高,且长时间加热下粉末烧结的概率大为增大,所得改性氧化锆粉末颗粒度显著增大、脱离合适范围,改性氧化锆粉末颗粒度与有机材料混合熔炼时混合相容性、均匀程度降低,故而经过分析计算以及实验验证,外层厚度为总厚度的10~22%较优。

16.优选的:所述改性氧化锆粉末的制备方法包括如下步骤:将向搅拌中氧化锆粉末喷淋偏铝酸盐溶液,搅拌混合均匀后得到处理粉末;处理粉末经过强热灼烧熔融重结晶后得到改性氧化锆粉末。

17.通过采用上述技术方案,边搅拌边喷淋加入偏铝酸盐溶液,液体用量少即可在氧化锆粉末表面附着偏铝酸盐,降少后续强热灼烧的水气释放,生产上较优。

18.优选的:所述氧化锆粉末由氢氧化锆凝胶喷雾干燥得到。

19.通过采用上述技术方案,氧化锆粉末强度高同时孔洞多,在强热灼烧重结晶封闭表面孔洞后所得的兼具高强度、低密度的优点,增强、抗水解同时对电缆重量增加小,便于电缆的应用。

20.优选的:所述喷淋的偏铝酸盐溶液中偏铝酸盐与氧化锆粉末质量比为0.01:1~0.012:1。

21.优选的:所述护套包括以下质量份的原料:抗氧化剂2份;阻燃剂8份;光稳定剂4份。

22.通过采用上述技术方案,所得电缆成品耐碾压耐水解较佳。

23.上述耐碾压耐水解的电缆,可应用于新能源汽车充电设备。

24.综上所述,本发明具有以下有益效果:本技术的以氢氧化锆凝胶喷雾干燥获得孔洞大的二氧化锆粉末,使后续偏铝酸盐可更好的附着于氧化锆粉末,再在偏铝酸盐的辅助下使得二氧化锆外层在较低温度进行热处理,成功地获得大量的外层熔融重结晶二氧化锆粉末,且外层掺有锆酸盐,以此作为抗水解增强剂使用于护套材料中,使得本技术电缆护套具备有优良的抗碾压抗水解性能。

具体实施方式

25.一种耐碾压耐水解的电缆,包括导体结构、绝缘层以及护套。护套的原料为包括交联聚乙烯、抗氧化剂、阻燃剂、光稳定剂、抗水解增强剂。

26.交联聚乙烯为低密度聚乙烯与交联剂混合均匀后加入双螺杆挤出机,熔融挤出造粒得到。所用低密度聚乙烯的密度小于0.940g/cm3,熔体流动指数为2.1g~2.2g/10min,熔点为122~124℃。交联剂为过氧化二异丙苯,低密度聚乙烯与交联剂用量比为86:1。

27.抗氧化剂为抗氧剂1010。

28.阻燃剂为康诺德hf-800b。

29.光稳定剂为uv-531。

30.抗水解增强剂为制备例制备。

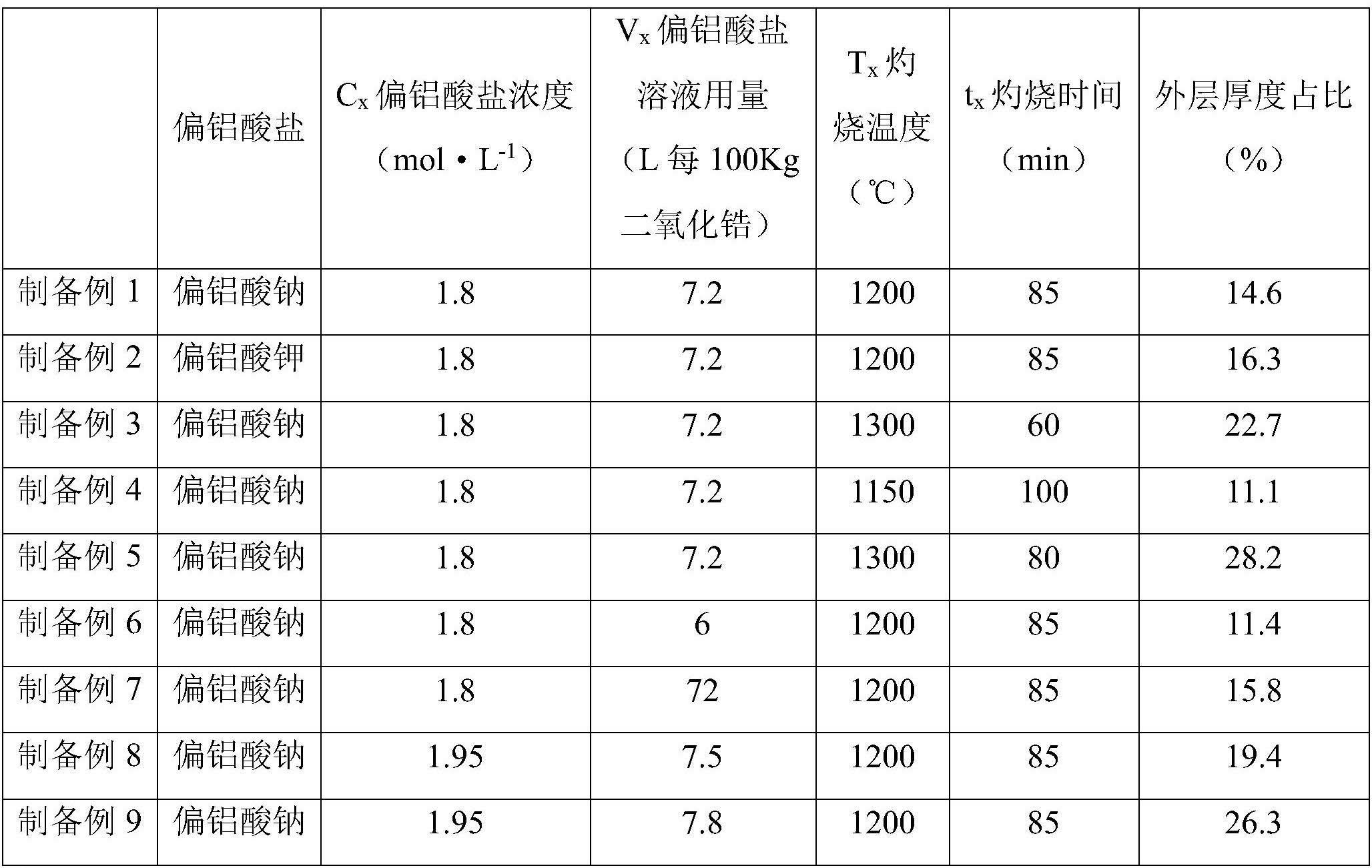

31.制备例1抗水解增强剂,其由以下制备方法制备得到:t1:使用氨水中和氧氯化锆,在使用纯净水洗涤、过滤得到氢氧化锆,再将所得氢氧化锆分散于纯净水中打散分散为凝胶体,得到氢氧化锆凝胶;t2:将t1的氢氧化锆凝胶进行喷雾干燥,喷雾室压力为0.07mpa,温度为91℃,得到干燥粉末;t3:干燥粉末还原气氛下加热至550℃,脱水至恒重,筛分粒径,取8~12μm的颗粒得到二氧化锆粉末;t4:取二氧化锆粉末边搅拌边喷淋加入浓度c

x

的偏铝酸盐溶液,用量为v

x

,混合均匀后得到润湿粉末;t5:润湿粉末预热至100℃,保温1h进行脱水,再在氮气循环吹鼓流化悬浮下,加热至热处理温度t

x

,保温处理时间t

x

,冷却后筛分粉末,取5~10μm得到改性氧化锆粉末颗粒。

32.制备例2~12抗水解增强剂,与制备例1相似,在t4-t5中c

x

、偏铝酸盐、v

x

、t

x

、t

x

参数不同。

33.制备例1~12所得的改性氧化锆粉末颗粒经过抽样检测在t5步骤中于二氧化锆粉末表面熔融重结晶的外层。显微镜下观察颗粒破碎截面,记录外层厚度,取外层厚度中值除以外层厚度中值测取方向上的颗粒半径,得到外层厚度占比,最终外层厚度占比的结果为复数样品平均数为准。

34.制备例1~12的制备工艺参数见下表1所示。

35.表1.制备例1~12的制备工艺参数表

制备例10抗水解增强剂,与制备例1相似,且区别之处在于采用市售二氧化锆粉末替代t3所得的二氧化锆粉末进行t4~t5步骤,得到改性氧化锆粉末颗粒。

36.制备例11抗水解增强剂,与制备例1区别之处在于步骤t4,制备例14的t4如下:t4:取二氧化锆粉末完全浸没于1.8mol/l的偏铝酸盐溶液中,浸泡时间为1h。

37.实际制备过程中制备例11所得的润湿粉末在t5步骤预热脱水时易板结,需要额外步骤进行破碎。

38.制备例12抗水解增强剂,与制备例10区别之处在于步骤t4,制备例15的t4如下:t4:取二氧化锆粉末完全浸没于1.8mol/l的偏铝酸盐溶液中,浸泡时间为1h。

39.实际制备过程中制备例12所得的润湿粉末在t5步骤预热脱水时易板结,需要额外步骤进行破碎。

40.实施例1一种耐碾压耐水解的电缆,包括导体结构、绝缘层以及护套。

41.导体结构为一股或多股电芯,此处电芯数量为三且标称截面为300mm2。

42.绝缘层包裹在导体结构外,其标称厚度为1.8mm。

43.护套包裹在绝缘层外,其标称厚度为2.8mm。

44.护套由原料在螺杆挤出机内熔炼混合均匀后,通过挤塑机在绝缘层外挤包加工而成,护套的原料为以下质量份的物料:交联聚乙烯100份;抗氧化剂2份;阻燃剂8份;光稳定剂4份;抗水解增强剂10份。

45.实施例2一种耐碾压耐水解的电缆,其与实施例1的区别之处在于护套原料中抗水解增强剂用量减小至8份。

46.实施例3一种耐碾压耐水解的电缆,其与实施例1的区别之处在于护套原料中抗水解增强剂用量增加至12份。

47.对比例1一种电缆,其与实施例1的区别之处在于护套原料中不添加本技术的抗水解增强剂。

48.对比例2一种电缆,其与实施例1的区别之处在于护套原料中以等质量的玻璃微珠替代本技术的抗水解增强剂,玻璃微珠的粒径为5~10μm。

49.对比例3一种电缆,其与实施例1的区别之处在于护套原料中以等质量的市售的二氧化锆陶瓷粉末替代本技术的抗水解增强剂,市售的二氧化锆陶瓷粉末选择粒径为5~10μm,其无熔融重结晶的外层。

50.对比例4一种电缆,其与实施例1的区别之处在于护套原料中以制备例1方法t1~t3步骤获得的二氧化锆粉末等质量替代本技术的抗水解增强剂,且其中二氧化锆粉末粒径筛选为5~10μm。

51.对比例5一种电缆,其与实施例1的区别之处在于护套原料中抗水解增强剂的制备方法如下:以制备例1方法t1~t3步骤获得的二氧化锆粉末为原料,在氮气循环吹鼓流化悬浮下,加热至热处理温度1980℃,保温处理时间80min,冷却后筛分粉末,取5~10μm得到改性氧化锆粉末颗粒。

52.此处对比例5的抗水解增强剂无共熔体辅助,所需热处理温度提升,同时获取难度较大,温度高颗粒间烧结团聚情况明显增多,最终获取抗水解增强剂平均成品率仅为32%,其余部分物料被烧结成块粒径过大,做报废处理;其中成品检测外层厚度抽样样品平均值为23.2%,同时内层明显较制备例1密实。

53.对实施例1~3、对比例1~5所得电缆的护套取样进行力学性能测试以及抗水解性能测试,测试方法依照标准gb/t 33594-2017以及其内测试部分引用标准进行。

54.护套受碾压时应力集中在于碾压面和承压面上,护套受到挤压应力而拉伸,在碾压点处的护套单位面积所受拉伸力大,当其超过阈值后护套被撕裂,故此处以护套的抗张强度、断裂伸长率进行标的。

55.护套的抗水解性以模拟水解实验前后抗张强度、断裂伸长率变化进行标的。

56.测试参数以及测试结构见下表2所示。

57.表2.实施例1~3、对比例1~5的力学性能测试以及抗水解性能测试表

结合表2可知,对比实施例1~3和对比例1,实施例1~3的原始力学性能优于对比例1;在水解模拟后,实施例1~3无论是衰减后力学性能还是力学性能抗衰减(变化量百分比)均优于对比例1,可见本技术电缆在耐碾压和抗水解上得到了显著的进步。

58.对比实施例1、对比例1、对比例2,对比例2使用玻璃微珠替代了本技术的抗水解增强剂,在原始性能较对比例1而言获得的一定的增强,但玻璃微珠自身强度性质,使得对比例2在原始力学性能的增强不如本技术的抗水解增强剂,同时在水解模拟后玻璃微珠替换的对比例2力学性能上的衰减较实施例1严重,一方面是由于本技术抗水解增强剂增强效果使得初始性能强,不易水解,另一方面是由于本技术抗水解增强剂的外层在接触到渗入的水分后会产生二氧化锆,对渗入通道/水树化通道进行阻塞修复,增大后续水分渗入的难度,继而提升抗水解能力。

59.本技术在抗水解增强剂对渗入通道/水树化通道进行阻塞修复继而提升抗水解能力的特性,在对比实施例1、对比例2~5可以进一步验证。

60.对比例3以市售的二氧化锆替代本技术的抗水解增强剂,其护套原始性能优于对比例2且弱于实施例1,在水解模拟后,其性能衰减明显强于对比例2,甚至衰减后力学性能也弱于对比例2,其是由于市售的二氧化锆表面有大量可联通颗粒内外且相互之间亦连通

的孔洞,该孔洞反而加快了水分的渗透,加剧水解程度,使得对比例3弱于对比例2。

61.而对比例4为本技术抗水解增强剂制备过程中的中间物料二氧化锆粉末,其颗粒外层未曾灼烧重结晶。该中间物料二氧化锆粉末的孔洞比现有市售的二氧化锆表面孔洞更大,其目的在于便于偏铝酸盐渗透附着,若直接替代抗水解增强剂,结果如表2所示,增强效果和抗水解性上甚至不如对比例2。

62.对比例5是将中间物料二氧化锆粉末不使用偏铝酸盐进行辅助灼烧,所需热处理温度提高,以更高的温度进行热处理获得外层熔融重结晶的二氧化锆粉末。由表2可知,对比例5的原始力学性能优于对比例2,在水解模拟衰减后力学性能的衰优于对比例2,但从衰减百分比而言对比例5仅稍优于对比例2。

63.而相比实施例1而言,对比例5是远远不足的,其是由于偏铝酸盐的辅助下二氧化锆外层熔融重结晶更为致密,且外层熔融后混入的锆酸盐可起到修复作用。

64.综上所述本技术的以氢氧化锆凝胶喷雾干燥获得孔洞大的二氧化锆粉末,使后续偏铝酸盐可更好的附着于氧化锆粉末,再在偏铝酸盐的辅助下使得二氧化锆外层在较低温度进行热处理,成功地获得大量的外层熔融重结晶二氧化锆粉末,且外层掺有锆酸盐,以此作为抗水解增强剂使用于护套材料中,使得本技术电缆护套具备有优良的抗碾压抗水解性能。

65.对比例6一种耐碾压耐水解的电缆,其与实施例1的区别之处在于护套原料中抗水解增强剂用量减小至5份。

66.对比例7一种耐碾压耐水解的电缆,其与实施例1的区别之处在于护套原料中抗水解增强剂用量增加至18份。

67.实施例4~14一种耐碾压耐水解的电缆,其与实施例1的区别之处在于护套原料中使用抗水解增强剂为其他制备例制得,其对应抗水解增强剂的来源见下表3所示。

68.表3.实施例4~14中抗水解增强剂来源表实施例抗水解增强剂来源实施例抗水解增强剂来源实施例4制备例2实施例10制备例8实施例5制备例3实施例11制备例9实施例6制备例4实施例12制备例10实施例7制备例5实施例13制备例11实施例8制备例6实施例14制备例12实施例9制备例7

ꢀꢀ

对实施例4~14、对比例6~7所得电缆的护套取样进行力学性能测试以及抗水解性能测试,测试方法依照标准gb/t 33594-2017以及其内测试部分引用标准进行。

69.电缆受碾压时应力集中在于碾压面和承压面上,护套受到挤压应力而拉伸,在碾压点处的护套单位面积所受拉伸力大,当其超过阈值后护套被撕裂,故此处以护套的抗张强度、断裂伸长率进行标的。

70.护套的抗水解性以模拟水解实验前后抗张强度、断裂伸长率变化进行标的。

71.测试参数以及测试结构见下表4所示。

72.表4.实施例4~14、对比例6~7的力学性能测试以及抗水解性能测试表结合表2和表4可知,对比实施例1~3和对比例6~7,对比例6、实施例2、实施例1、实施例3、对比例7所得电缆的护套中抗水解增强剂用量逐步增加,由对比例6、实施例2、实施例1、实施例3对于的护套原始力学性能增强且抗水解性增强。当抗水解增强剂用量增加到对比例7时,其原始力学性能增强且抗水解性出现衰减,是由于抗水解增强剂有机的相容性影响,导致结构强度上的衰减以及分布不均,综合考虑,由此本技术电缆的护套中抗水解增强剂用量选用8~12份。

73.由实施例4可知,本技术电缆的护套中抗水解增强剂所用偏铝酸盐还可使用偏铝酸钾。

74.本技术中抗水解增强剂在高温热处理后形成的外层厚度占比,会影响抗水解增强剂颗粒的密度,并且在偏铝酸盐用量相同的情况下还会影响增强和抗水解效果。

75.对比实施例1和实施例5~7,由表1可知实施例6、实施例1、实施例5、实施例7中所

用抗水解增强剂的外层厚度占比逐步增加,而由表4可知,实施例6、实施例1的护套原始力学性能以及抗水解性逐步增强,对比实施例5和实施例7,实施例7,出现明显下降,是由于外层厚度过厚重结晶表面与有机相结合位点过少和表面偏铝酸盐分布减少两者叠合影响导致,故而本技术抗水解增强剂的外层厚度占比选择10~22%较佳。

76.对比实施例1和实施例8~11,由表1可知实施例8、实施例9、实施例1、实施例10、实施例11中所用抗水解增强剂中偏铝酸盐用量逐步增加,而由表4可知,实施例8、实施例9、实施例1、实施例10的护套原始力学性能以及抗水解性逐步增强,至实施例11时增强效果减弱,故本技术中抗水解增强剂原料内偏铝酸盐用量为二氧化锆质量的0.01~0.012。

77.对比实施例1、实施例10、实施例12可知,本技术选用以氢氧化锆凝胶进行喷雾干燥在加热分解得到二氧化锆粉末时,二氧化锆粉末孔洞更为大和多,有利于偏铝酸盐附着,并且在本技术后续步骤中进行了外层的熔融重结晶,避免了该方法获取的二氧化锆粉末强度不足的问题。而本技术选用市售二氧化锆粉末时,对偏铝酸盐附着选用浸泡方式在成品效果上较佳,生产上成本较高。

78.对比实施例1、实施例11可知,本技术选用以氢氧化锆凝胶进行喷雾干燥在加热分解得到二氧化锆粉末时,选用浸泡和搅拌喷淋的方式所得成品性能上相近,选用搅拌喷淋的方式对生产上更佳。

79.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。