1.本发明涉及燃料电池回收技术领域,尤其是涉及一种燃料电池膜电极组件的回收方法。

背景技术:

2.当今,世界各国正在不遗余力地推动氢能的科学研究和产业化进程,发展氢能已经成为全球主要国家的共识,人们期待用氢能解决当今化石燃料储量日益减少和环境污染等问题。氢能通过燃料电池转化成电能是目前一种绿色高效的能源利用方式,目前已经在大巴车、重卡、便携式电源等应用场景展现出来不错的效果。

3.然而,目前氢能燃料电池高昂的成本让其大规模应用面临着巨大的挑战。催化剂、质子交换膜和双极板,是导致燃料电池成本居高不下的关键因素,双极板作为一种工业品可以在大规模生产后实现成本的下降,而质子交换膜生产难度大,短期内难以实现技术的有效突破和大规模的国产化,催化剂主要是原来是以铂为主的贵金属,在地球上的储量有限,并且短期内也难以找到可替代的有效材料,催化剂和质子交换膜均为膜电极中的核心组件,因此,要实现成本的降低,需要一种能够对膜电极组件进行高效回收的方法。

4.目前常用的质子交换膜回收方法均存在一定缺陷,醇分离法难以得到完整的膜,且膜的内部结构已经失效,膜上的金属离子容易脱除不干净;反应釜高压溶解法的反应条件需要严格控制;常压溶解法容易破坏磺酸基团,导致膜性能的下降。催化剂的回收主要以贵金属铂为主,灼烧法的整个过程产生较多的污染;浸渍分离法中所回收的铂中易含有杂质碳;冷冻研磨法可以让铂达到较高的回收率,但是研磨过程需要使用液氮,导致回收成本过高。

5.因此,急需一种能够对燃料电池膜电极组件进行高效回收的方法。

技术实现要素:

6.本发明的目的在于提供一种燃料电池膜电极组件的回收方法,该回收方法能够回收纯净度较高的质子交换膜,且回收的催化剂铂具有良好的电化学性能,实现了对燃料电池膜电极组件的高效回收,循环利用。

7.本发明提供的一种燃料电池膜电极组件的回收方法,包括以下步骤:

8.s1.将膜电极组件浸入溶剂中,超声处理后质子交换膜与催化剂分离,得到待回收的质子交换膜和铂盐溶液;

9.s2.将待回收的质子交换膜转移至小分子醇溶液中,冰浴超声后取出,自然晾干后得到可回收质子交换膜;

10.s3.稀释步骤s1中铂盐溶液,向其中添加过量的络合剂,持续通入惰性气体并进行油浴加热,反应后溶液分层,分离得到有机层和无机层;

11.s4.对有机层进行过滤清洗得到铂盐络合物溶液;之后在惰性气体氛围中油浴加热,去除溶液中水分;再次升温,反应后生成铂的氧化物沉淀;

12.s5.将铂的氧化物沉淀进行离心清洗干燥,在管式炉内高温煅烧,还原得到铂。

13.优选地,所述步骤s1中所述溶剂为浓盐酸和浓高氯酸的混合物、王水、碱金属氰化物中的任意一种。

14.优选地,所述步骤s2中小分子醇为甲醇、乙醇、异丙醇、甲苯、二甲苯、乙酸乙酯、苯甲醇、丙酮、乙醇,四氢呋喃、二甲基甲酰胺中的一种。采用的小分子醇溶液对聚合物膜具有良好溶解性。

15.优选地,所述步骤s3中采用超纯水稀释铂盐溶液,所述超纯水与铂盐溶液的体积比为2.5-3.5:1。

16.优选地,所述步骤s3中油浴加热的温度为60-80℃,并不断搅拌,保持3.5-4.5h。

17.优选地,所述步骤s3中络合剂为油酸钠、柠檬酸、乙二胺四乙酸、丁二酸、乳酸、苹果酸、聚乙烯吡咯烷酮、次氮基三乙酸、二乙三胺五乙酸中的任意一种。

18.优选地,所述步骤s4中油浴加热的温度为140-150℃,并不断搅拌,保持0.8-1.5h;再次升温至330-360℃。

19.优选地,所述步骤s3和所述步骤s4中的惰性气体为氮气、氩气、氦气、氖气中的任意一种。

20.优选地,所述步骤s5中将含有铂的氧化物沉淀的溶液离心,采用乙醇进行洗涤,之后干燥得到铂的氧化物颗粒。

21.优选地,所述步骤s5中高温煅烧的具体步骤为:将铂的氧化物颗粒放入管式炉中,通入还原性气体,管式炉升温速率为4-6℃/min,升温至300℃,保持3.5-4.5h。所述的还原性气体包括但不限于氢气、一氧化碳、硫化氢、甲烷、一氧化硫,在一定温度下,能将铂氧化物还原成铂单质。

22.有益效果:

23.本发明能够实现对膜电极组件最大程度的回收,同时兼顾对质子交换膜的保护,所回收的催化剂铂具有良好的电化学性能,便于催化剂和质子交换膜的循环利用。全氟磺酸树脂和贵金属铂等稀缺资源的再生循环利用,降低了燃料电池的生产成本,能够推动燃料电池的产业化进程,加快氢能在日常生活和工业上的运用。

24.本发明整个过程操作简单,成本低,便于进行大规模推广和应用。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

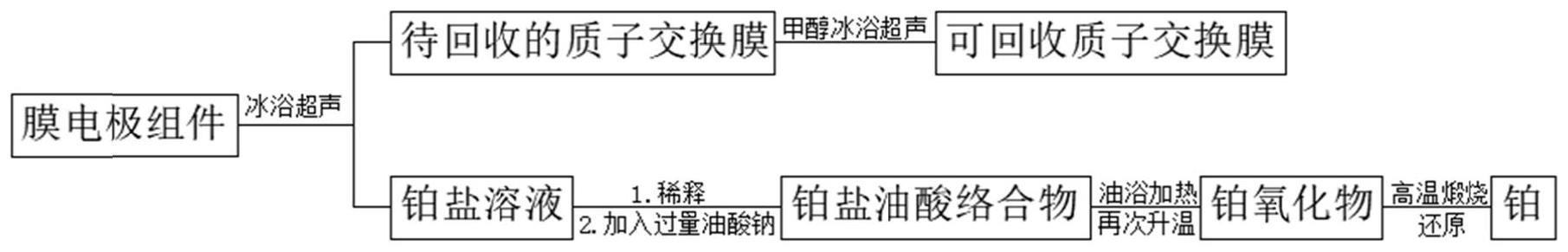

26.图1为本发明实施例1的反应流程图;

27.图2为本发明实施例1回收得到产物的x射线衍射图谱;

28.图3为本发明实施例1回收得到产物的线性扫描循环伏安图谱;

29.图4为本发明实施例1回收得到产物的线性扫描伏安图;

30.图5为本发明实施例1回收得到的可回收质子交换膜与nafion115膜的应力应变曲线图;

31.图6为本发明实施例1回收得到的可回收质子交换膜与nafion115膜的极化曲线图;

32.图7为本发明实施例1回收得到的可回收质子交换膜与nafion115膜的功率密度曲线。

具体实施方式

33.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

34.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

35.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1

37.一种燃料电池膜电极组件的回收方法,反应流程图如图1所示,包括以下步骤:

38.s1.将膜电极组件浸入溶剂王水中,采用超声波细胞粉碎机进行冰浴超声处理,超声功率为80w,持续2h后质子交换膜与催化剂分离,得到待回收的质子交换膜和铂盐溶液;

39.超声波细胞粉碎机的功率大,具备更优良的超声效果,可以使得质子交换膜和催化剂层进行有效分离,而且超声可以深入地清理质子交换膜表面镶嵌着的催化剂颗粒,同时不损害膜本身的结构;溶剂王水能够溶解催化剂中的铂,让其转化成铂盐,并且除去碳和杂质。

40.s2.将待回收的质子交换膜转移至甲醇溶液中,冰浴超声30min后取出,自然晾干后得到可回收质子交换膜;

41.在超声得到可回收质子交换膜的过程中,避免了催化剂与醇溶液的直接接触冒火星,也避免了温度过高使醇与铂进行反应,导致铂颗粒失活;对铂纳米颗粒进行了保护,同时,王水并不能彻底去除质子交换膜上的催化剂,最后用醇进行冰浴超声洗涤不仅可以洗掉上面的王水,并且还可以对质子交换膜上的催化剂进行再一次的溶解,提高催化剂的脱附率,从而增加质子交换膜的洁净度,有利于质子交换膜的回收利用。

42.s3.采用超纯水稀释步骤s1中铂盐溶液,超纯水与铂盐溶液的体积比为3:1,向稀释后的铂盐溶液中添加过量的络合剂油酸钠,持续通入氮气并进行油浴加热,温度为80℃,并不断搅拌,保持4h,反应后溶液分层,停止加热,持续通入氮气至溶液冷却至室温,分离得到有机层和无机层;

43.在此步骤中对铂盐溶液进行稀释能够降低王水的浓度,便于后续处理;在上述反应条件下,能够增加油酸钠的溶解度,将溶液中的金属盐彻底络合。

44.s4.对有机层进行过滤,除去其中未反应的油酸钠颗粒;之后采用超纯水洗涤3次,

除去溶液中钠盐和油酸,得到纯净的铂盐油酸络合物溶液;之后在氮气氛围中对铂盐油酸络合物溶液油浴加热,温度为150℃,并不断搅拌,保持1h,去除溶液中水分;再次升温至350℃,保持1h,并持续搅拌,反应结束后停止加热,自然冷却,生成铂的氧化物沉淀;

45.在350℃下保持1h能够让铂盐油酸络合物中的配位发生断裂,热解得到铂的氧化物;反应过程中通氮气能够带走反应过程中生成的水蒸气,推动反应的进行,同时对过程中的反应物和产物进行有效的保护。

46.s5.将含有铂的氧化物沉淀的溶液离心,采用乙醇对铂的氧化物沉淀进行洗涤3次,之后干燥得到铂的氧化物颗粒;将铂的氧化物颗粒研磨后放入管式炉中,通入氢气,管式炉升温速率为5℃/min,升温至300℃,保持4h,反应后停止加热,自然冷却,还原得到铂。

47.实施例2

48.一种燃料电池膜电极组件的回收方法,包括以下步骤:

49.s1.将膜电极组件浸入溶剂碱金属氰化物中,采用超声波细胞粉碎机进行冰浴超声处理,超声功率为80w,持续2h后质子交换膜与催化剂分离,得到待回收的质子交换膜和铂盐溶液;

50.s2.将待回收的质子交换膜转移至乙醇溶液中,冰浴超声30min后取出,自然晾干后得到可回收质子交换膜;

51.s3.采用超纯水稀释步骤s1中铂盐溶液,超纯水与铂盐溶液的体积比为3:1,向稀释后的铂盐溶液中添加过量的络合剂柠檬酸,持续通入氦气并进行油浴加热,温度为60℃,并不断搅拌,保持4.5h,反应后溶液分层,停止加热,持续通入氦气至溶液冷却至室温,分离得到有机层和无机层;

52.s4.对有机层进行过滤,除去其中未反应的柠檬酸颗粒;之后采用超纯水洗涤3次,得到纯净的铂盐柠檬酸络合物溶液;之后在氦气氛围中对铂盐柠檬酸络合物溶液油浴加热,温度为140℃,并不断搅拌,保持1.5h,去除溶液中水分;再次升温至360℃,保持1h,并持续搅拌,反应结束后停止加热,自然冷却,生成铂的氧化物沉淀;

53.s5.将含有铂的氧化物沉淀的溶液离心,采用乙醇对铂的氧化物沉淀进行洗涤3次,之后干燥得到铂的氧化物颗粒;将铂的氧化物颗粒研磨后放入管式炉中,通入一氧化碳,管式炉升温速率为4℃/min,升温至300℃,保持3.5h,反应后停止加热,自然冷却,还原得到铂。

54.实施例3

55.一种燃料电池膜电极组件的回收方法,包括以下步骤:

56.s1.将膜电极组件浸入浓盐酸和浓高氯酸的混合溶液中,其中浓盐酸和浓高氯酸的体积比为6:1,采用超声波细胞粉碎机进行冰浴超声处理,超声功率为80w,持续2h后质子交换膜与催化剂分离,得到待回收的质子交换膜和铂盐溶液;

57.s2.将待回收的质子交换膜转移至异丙醇溶液中,冰浴超声30min后取出,自然晾干后得到可回收质子交换膜;

58.s3.采用超纯水稀释步骤s1中铂盐溶液,超纯水与铂盐溶液的体积比为3:1,向稀释后的铂盐溶液中添加过量的络合剂聚乙烯吡咯烷酮,持续通入氩气并进行油浴加热,温度为70℃,并不断搅拌,保持4.5h,反应后溶液分层,停止加热,持续通入氖气至溶液冷却至室温,分离得到有机层和无机层;

59.s4.对有机层进行过滤,除去其中未反应的聚乙烯吡咯烷酮颗粒;之后采用超纯水洗涤3次,得到纯净的铂盐络合物溶液;之后在氮气氛围中对铂盐络合物溶液油浴加热,温度为145℃,并不断搅拌,保持0.8h,去除溶液中水分;再次升温至330℃,保持1.5h,并持续搅拌,反应结束后停止加热,自然冷却,生成铂的氧化物沉淀;

60.s5.将含有铂的氧化物沉淀的溶液离心,采用乙醇对铂的氧化物沉淀进行洗涤3次,之后干燥得到铂的氧化物颗粒;将铂的氧化物颗粒研磨后放入管式炉中,通入硫化氢,管式炉升温速率为6℃/min,升温至300℃,保持3.5h,反应后停止加热,自然冷却,还原得到铂。

61.对实施例1制备得到的产物铂进行性能测试:

62.将重新回收得到的催化剂粉末用x射线粉末衍射仪进行测试,实施例1回收得到产物的x射线衍射图谱如图2所示,由图2可知,回收得到的铂具有较为明显的铂峰,与铂标准的pdf卡片可以完美拟合,并且没有任何其它的杂质峰,证明实施例1已经成功回收纯净的铂。

63.将重新回收得到的催化剂粉末配制成浆料,滴涂到玻碳电极上在三电极体系下进行电化学测试。采用循环伏安法对实施例1回收得到的产物进行性能检测,线性扫描循环伏安图谱如图3所示,由图3可知,循环曲线具有明显的铂吸脱附峰,产物可以确定为铂。

64.采用线性扫描法对实施例1回收得到的产物进行电化学性能检测,线性扫描伏安图如图4所示,由图4可知,所得产物具有优良的电化学性能,极限扩散电流密度几乎达到了6ma/cm-2

。

65.综上可知,本发明实施例1成功回收得到了纯净的铂,且具有优良的电化学性能。

66.对实施例1得到的可回收质子交换膜进行性能测试:

67.将实施例1回收得到的可回收质子交换膜与nafion115膜于电子万能试验机进行薄膜拉伸测试,得到应力应变曲线如图5所示,由图5可知,实施例1重新回收的质子交换膜能够承受较大程度的应变,具有优良的机械结构稳定性。

68.将实施例1回收得到的可回收质子交换膜与nafion115膜于电化学工作站上进行极化曲线测试,得到极化曲线图如图6所示,由图6可知,实施例1重新回收的质子交换膜与nafion115膜相比,在膜电极中的性能虽然稍微低一些,但仍然能够达到良好的性能,在600mv电池电压能够达到390ma/cm2的电流密度。

69.实施例1回收得到的可回收质子交换膜与nafion115膜的功率密度曲线如图7所示,由图7可知,实施例1重新回收的质子交换膜在547ma/cm2达到了最大的能量密度231mw/cm2,证明其仍能保持良好的性能和优秀的质子传输能力。

70.综上可知,本发明实施例1得到的可回收质子交换膜具有较高的纯净度以及良好的电化学性能,便于燃料电池中质子交换膜的循环利用。

71.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。