一种基于侧面填充的深紫外led封装结构及制备方法

技术领域

1.本发明涉及led封装技术,尤其涉及一种基于侧面填充的深紫外led封装结构及其制备方法。

技术背景

2.深紫外eld光源的波长在200nm~280nm。不同于传统汞灯的消毒方式,深紫外led是通过物理方法对细菌病毒的dna和rna结构进行破坏,可以高效、环保地达到消毒效果。深紫外led不仅在消毒领域备受关注,而且在生物探测、加密通信和紫外固化等方面均有优越的应用潜力。目前深紫外led发光电转换效率还未超过10%,而蓝光led的光电转换效率已超过80%。深紫外led光电转换效率低主要是受限于内量子效率和外量子效率的影响。通过优化深紫外led芯片的外延结构和制备工艺可以提高内量子效率,目前深紫外led的内量子效率已超过60%;但是受到深紫外led封装的限制,其外量子效率小于20%。

3.深紫外的封装主要有三类:有机封装、半无机封装和全无机封装。虽然有机封装的成本低,但却是通过降低深紫外led器件的可靠性和光效去换取低开发成本,有机封装通过是将有机材料塑封整个封装体,在紫外光长时间照射下容易裂化分解;半无机封装和全无机封装的主要差异在于密封材料的不同,前者是用有机胶密封玻璃盖板,后者则是用无机胶,但全无机封装目前的开发成本高。且因玻璃与金属的热膨胀系数不匹配,在封装过程中极易出现玻璃盖板脱离的情况,不良率较高;目前,半无机封装是深紫外led较为普遍的封装方式。

4.传统的深紫外led封装体内存在光损耗的问题。深紫外led芯片产生的光在封装体内可分为水平方向和垂直方向。水平方向的深紫外光容易被封装体的围坝内壁吸收或者反射,侧面光线无法逃逸出封装体,导致出光率低。

5.申请号为201810090516.8的中国专利公布了一种深紫外led封装的结构与制备方法。深紫外led芯片从侧面发射出去的光线会在所述的陶瓷框架9吸收或者反方向反射回去,导致侧面光线无法逃逸出封装体。

技术实现要素:

6.本发明的目的,在于通过在芯片侧面填充掺杂有aln粒子的硅胶(aln particles doped silicone layer filed in chip-side,asfcs)的封装方法,特别说明,asfcs封装,是芯片侧面填充掺杂aln粒子的硅胶的封装方法,后面将用asfcs封装代替所提到的侧面填充封装方法。asfcs封装可提高芯片侧面的出光率,进而提高深紫外封装的出光率。

7.一种基于侧面填充的深紫外led封装结构,包括外部铜盘、通孔铜柱、散热铜盘、内部铜盘、陶瓷基底、围坝、石英玻璃盖板、深紫外led芯片、齐纳二极管以及asfcs层;

8.其中,内部铜盘设置于陶瓷基底上方,深紫外led芯片位于内部铜盘中心上方;齐纳二极管位于内部铜盘上方;

9.asfcs层位于陶瓷基底上方,在芯片侧面填充有asfcs层,且asfcs层的高度与深紫

外led芯片的顶面齐平,并包裹住内部铜盘、齐纳二极管,以及深紫外led芯片的除顶面外的其余面;

10.围坝设置于陶瓷基底上方,紧贴asfcs层四周,且围坝的高度高于asfcs层的高度;

11.石英玻璃盖板位于asfcs层和深紫外led芯片的上方,与围坝粘结密封;

12.散热铜盘和外部铜盘设置于陶瓷基底下方;内部铜盘与外部铜盘通过通孔铜柱实现电气连接。

13.进一步地,外部铜盘、通孔铜柱、散热铜盘、内部铜盘、陶瓷基底以及围坝构成陶瓷基板,在陶瓷基底上通过金属铜电镀工艺和通孔技术实现。

14.进一步地,所述内部铜盘中开有缝隙,所述缝隙位于深紫外led芯片正下方,且所述缝隙中填充有asfcs层。

15.进一步地,所述asfcs层为掺杂有设定质量分数aln粒子的硅胶层。

16.进一步地,asfcs层中,aln粒子与硅胶的比例为1:399,即aln粒子在aln-silicone中质量分数为0.25wt%。

17.进一步地,围坝是由金属铜通过电镀工艺形成的腔体结构,用于容纳内部铜盘、齐纳二极管、深紫外led芯片和asfcs层,并为asfcs层提供填充的空间,围坝顶部设置有凹口结构,用于固定和限制石英玻璃盖板位置。

18.一种基于侧面填充的深紫外led封装结构的制备方法,包括如下步骤:

19.s1、等离子清洗陶瓷基板;

20.s2、将的深紫外led芯片固定在内部铜盘中间,依次在设定时间内通过设置不同温度的回流区,完成固晶后待陶瓷基板冷却后用异丙醇清洗陶瓷基板,烘干后用银胶固定齐纳二极管,放入烤箱烘烤;

21.s3、制备asfcs层;

22.s4、把带有asfcs层的陶瓷基板放置在加热平台上,通过粘结胶将石英玻璃盖板与围坝进行密封;

23.s5、密封完成后,固化粘结胶,让石英玻璃盖板和围坝完全粘接,最后完成asfcs封装。

24.进一步地,步骤s1中,所述陶瓷基板在陶瓷基底上通过电镀和通孔金属铜工艺制备得到,具体如下:

25.通过电镀工艺将金属铜电镀在陶瓷基底,分别形成外部铜盘、散热铜盘、内部铜盘和围坝;

26.通过通孔工艺,形成连接内部铜盘与外部铜盘的通孔铜柱。

27.进一步地,步骤s2中,所述制备asfcs层,具体如下:

28.在硅胶中掺杂aln粒子后,aln粒子与硅胶比例为1:399,用离心搅拌机让aln粒子完全扩散到硅胶中,离心搅拌后,注入围坝内,注入高度与深紫外led芯片齐平,不超过深紫外led芯片顶面;

29.注入完成后,进行两个阶段的高温烘烤,第一阶段用60℃烤箱烘烤,烘烤时间为3小时;第二阶段用120℃烤箱烘烤,烘烤时间为12小时。

30.进一步地,步骤s5中,将封装好的支架先后进行60℃烘烤3小时和120℃烘烤8小时,固化粘结胶,让石英玻璃盖板和围坝完全粘接,最后完成asfcs封装。

31.相比于现有技术,本发明的优点在于:

32.本发明是通过asfcs层的散射作用,让芯片侧面的深紫外光散射到垂直方向,部分深紫外光到达石英玻璃并逃逸出去,进而增加出光率;与有机封装不同的是,本发明的封装是半无机封装,asfcs层填充在芯片的侧面,不影响芯片顶面发光。深紫外芯片的光源主要受到横向磁场纵向磁场极化影响,纵向光线数目(垂直方向)要比横向光线数目(水平方向)多,虽然asfcs层含有硅胶,但却对深紫外led器件可靠性的影响很小,相反地,asfcs层可以将原本无法从芯片侧面逃逸出去的深紫外光反射到石英玻璃盖板表面,增加了侧面光线的出光率,从而提高了总体的出光率。

33.而且,asfcs层可以减少深紫外led芯片侧面的内反射,硅胶的折射率和空气的折射率相比要更接近于芯片衬底的折射率,有益于增大出光角度。出光角度增大,意味着芯片侧面能发射出更多的紫外光线。

34.asfcs层含有高导热的aln粒子,芯片产生的热量可以通过asfcs层传导到基板和围坝,这种以asfcs层为热传导介质的直接导热方式和以空气为介质间接热辐射方式要更快,使得asfcs封装的热阻降低。低热阻的封装体,能减少深紫外led芯片的热损耗,从而提高了深紫外led的可靠性。与传统封装(没有asfcs层)对比,通过asfcs封装的深紫外led不仅可以提高出光效率,而且能降低封装体的热阻。

35.通过仿真模拟asfcs层不同的含量的aln粒子对深紫外led出光率的影响。仿真模拟asfcs层aln粒子的含量,确定出能提高深紫外led出光率的aln含量区间,实验结果表明在aln含量为0.25wt%时能更大限度发挥asfcs层的侧面散射作用,提高侧面出光率。

36.本发明通过在硅胶中掺杂适当的aln粒子后,注入深紫外芯片侧面,增强侧面散射和减少芯片内部全反射,从而提高出光率;asfcs层中的高导热aln粒子能够减少封装体的内阻,降低深紫外led芯片工作时的热损耗,进而提高可靠性。用石英玻璃可以将芯片与外界空气隔离开,保证封装体的气密性,能更好地保护芯片。asfcs封装制备工艺简单,且能保证深紫外led的出光率和可靠性,能为优化封装体侧面光损失问题提供一种低成本封装方法,具有应用潜力。

附图说明

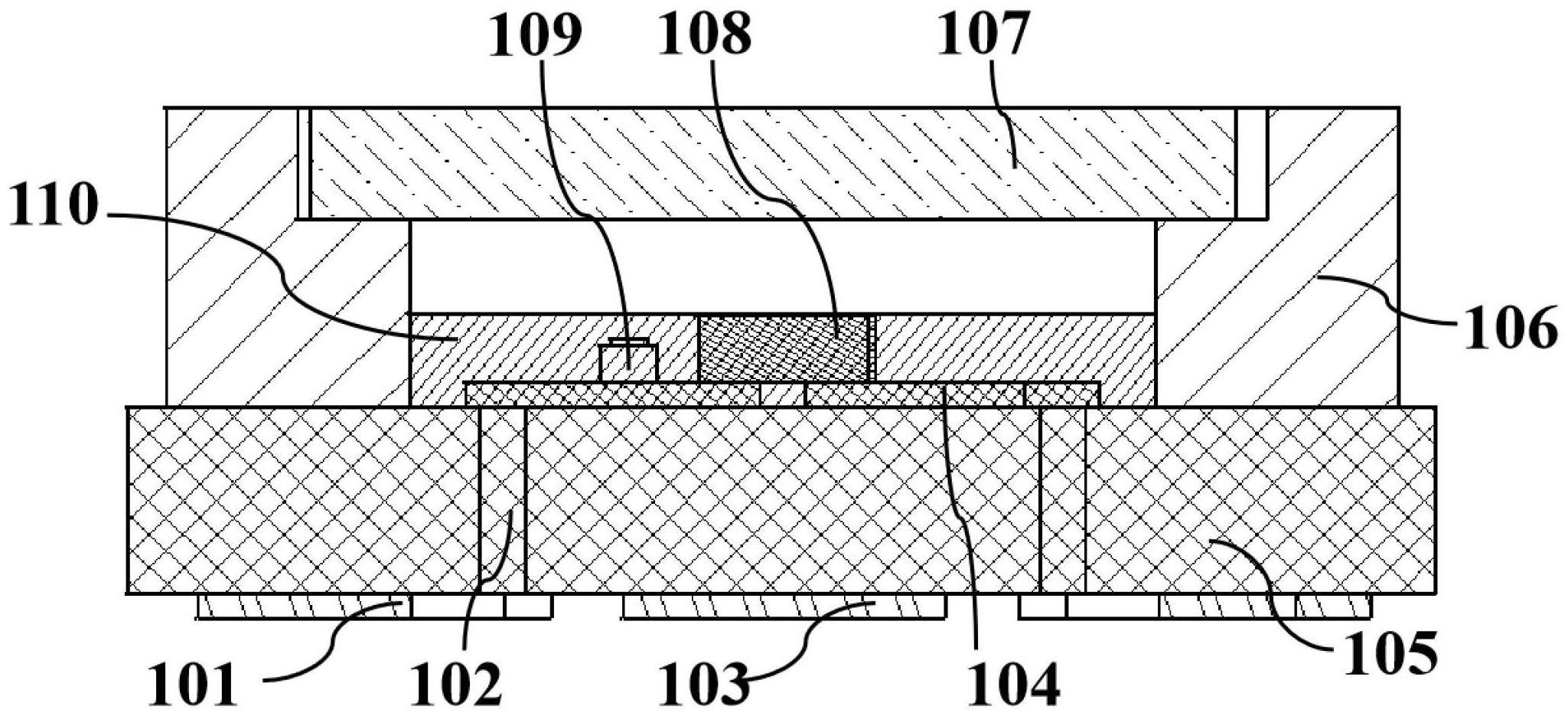

37.图1为本发明实施例中一种基于侧面填充的深紫外led封装结构剖面图;

38.图2为陶瓷基板结构图;

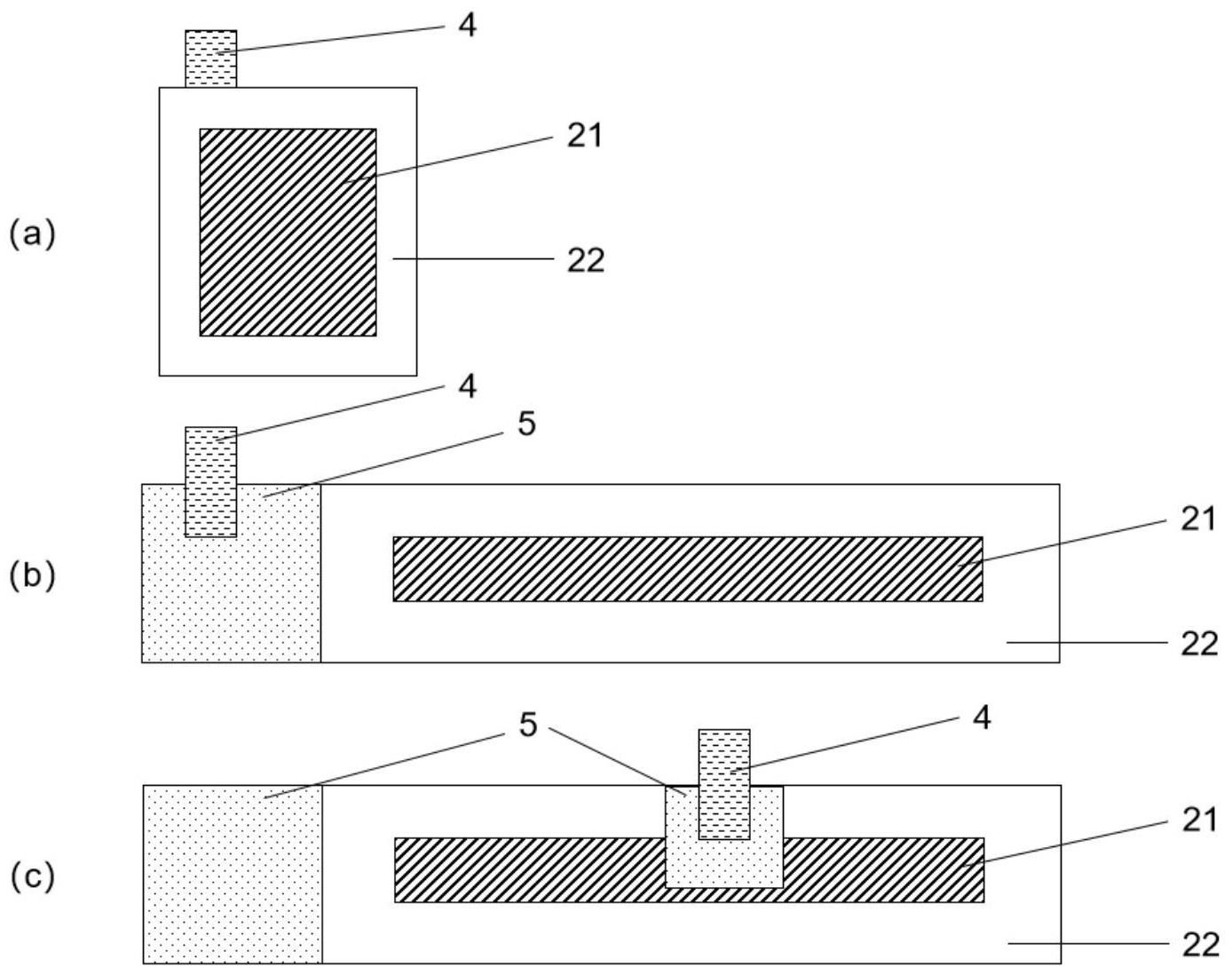

39.图3为单颗asfcs封装深紫外led的工艺流程示意图;

40.图4为asfcs封装深紫外led的工艺流程图;

41.图5为仿真模拟和实验验证asfcs层中aln含量对深紫外led出光效率的作用示意图;

42.图6为对照实验的无asfcs封装的深紫外led侧面剖面图;

43.图7为asfcs封装与对照封装热阻对比结果示意图;

44.图8为asfcs封装与对照封装的老化结果示意图。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚明白,下面结合附图并举实施例,对

本发明的具体实施进行详细说明。

46.实施例:

47.一种基于侧面填充的深紫外led封装结构,如图1所示,包括外部铜盘101、通孔铜柱102、散热铜盘103、内部铜盘104、陶瓷基底105、围坝106、石英玻璃盖板107、深紫外led芯片108、齐纳二极管109以及asfcs层110;

48.其中,内部铜盘104设置于陶瓷基底105上方,深紫外led芯片108位于内部铜盘104中心上方;齐纳二极管109位于内部铜盘104上方;

49.asfcs层110位于陶瓷基底105上方,在芯片侧面填充有asfcs层110,且asfcs层110的高度与深紫外led芯片108的顶面齐平,并包裹住内部铜盘104、齐纳二极管109,以及深紫外led芯片108的除顶面外的其余面;

50.围坝106设置于陶瓷基底105上方,紧贴asfcs层110四周,且围坝106的高度高于asfcs层110的高度;

51.石英玻璃盖板107位于asfcs层110和深紫外led芯片108的上方,与围坝106粘结密封;

52.散热铜盘103和外部铜盘101设置于陶瓷基底105下方;内部铜盘104与外部铜盘101通过通孔铜柱102实现电气连接。

53.如图2所示,外部铜盘101、通孔铜柱102、散热铜盘103、内部铜盘104、陶瓷基底105以及围坝106构成陶瓷基板,在陶瓷基底105上通过金属铜电镀工艺和通孔技术实现。

54.进一步地,所述内部铜盘104中开有缝隙,所述缝隙位于深紫外led芯片108正下方,且所述缝隙中填充有asfcs层110。

55.进一步地,所述asfcs层110为掺杂有设定质量分数aln粒子的硅胶层。

56.进一步地,asfcs层110中,aln粒子与硅胶的比例为1:399,即aln粒子在aln-silicone中质量分数为0.25wt%。

57.如图2所示,围坝106是由金属铜通过电镀工艺形成的腔体结构,用于容纳内部铜盘101、齐纳二极管109、深紫外led芯片108和asfcs层110,并为asfcs层110提供填充的空间,围坝106顶部设置有凹口结构200,用于固定和限制石英玻璃盖板位置107。

58.一种基于侧面填充的深紫外led封装结构的制备方法,如图4所示,包括如下步骤:

59.s1、等离子清洗陶瓷基板,如图3中的s201所示,具体如下:

60.通过电镀工艺将金属铜电镀在陶瓷基底105,分别形成外部铜盘101、散热铜盘103、内部铜盘104和围坝106;

61.通过通孔工艺,形成连接内部铜盘104与外部铜盘101的通孔铜柱102。

62.s2、如图3中的s202所示,在一个实施例中,将尺寸为10mil

×

20mil

×

10mil的深紫外led芯片108固定在内部铜盘104中间,依次通过温度为135℃、240℃、335℃和150℃的回流区,各1min,固晶后的陶瓷基板回流后,待完全冷却后用异丙醇溶液清洗掉陶瓷基板表面残留的助焊剂,如图3中的s203所示,烘干后用银胶固定齐纳二极管109,放入160℃烤箱烘烤150min,等离子清洗一遍陶瓷基板,去除杂质;

63.s3、制备asfcs层110,如图3中的s204所示,具体如下:

64.在硅胶中掺杂aln粒子后,aln粒子与硅胶比例为1:399,用离心搅拌机让aln粒子完全扩散到硅胶中,离心搅拌后,注入围坝106内,注入高度与深紫外led芯片108齐平,不超

过深紫外led芯片108顶面;

65.注入完成后,进行两个阶段的高温烘烤,第一阶段用60℃烤箱烘烤,烘烤时间为3小时;第二阶段用120℃烤箱烘烤,烘烤时间为12小时,低温转高温烘烤,可以确保asfcs层110在第一阶段微固化,不易产生气泡,第二阶段完全固化。

66.s4、把带有asfcs层110的陶瓷基板放置在120℃的加热平台上,通过粘结胶将石英玻璃盖板107与围坝106进行密封;在一个实施例中,所用的粘结胶为硅胶。

67.s5、如图3中的s205所示,密封完成后,将封装好的支架先后进行60℃烘烤3小时和120℃烘烤8小时,固化粘结胶,让石英玻璃盖板107和围坝106完全粘接,最后完成asfcs封装,得到单颗的通过asfcs封装的深紫外led。

68.在一个实施例中,asfcs层中aln含量对深紫外led出光率影响可参考图5,图像符号为圆形的是实验记录的aln含量与出光效率的关系,最优的含量为0.25wt%;图形符号位正方形的是仿真记录的aln含量与出光效率的关系,最优的含量大约在0.35wt%。这里的差异主要是仿真是理想扩散,即aln完全扩散到硅胶中,而实际实验中,若aln增加会导致aln粒子结块,阻挡深紫外光线。这里以实际实验的结果为主,即确定asfcs层中最优的aln含量为0.25wt%。

69.在一个实施例中,图6为对照实验的无asfcs封装的深紫外led侧面剖面图,选用的基板、芯片等均与asfcs封装选用的型号一致;对照封装和asfcs封装主要区别在于有无asfcs层;

70.通过对比实验验证asfcs封装的热阻和可靠性。可参考图7和图8。asfcs封装的热阻要比对照实验的无asfcs封装低,asfcs封装的深紫外led芯片产生的部分热量可以通过asfcs层的高导热aln粒子更快地将热量传导到封装体外;而无asfcs封装的深紫外led则是在封装体内通过空气辐射的方式将芯片产生的部分热量传导,显然,aln直接热传导是要比空气间接热辐射要更快,所以asfcs封装的热阻要更低。由于asfcs层中含有硅胶,对asfcs封装的深紫外led可靠性进行验证,结果表明asfcs封装的和无asfcs封装的可靠性差异不大,即在侧面填充的asfcs层对深紫外led器件的可靠性影响较小。

71.以上公开的本技术优选实施例只是用于帮助理解本发明及核心思想。对于本领域的一般技术人员,依据本发明的思想,在具体应用场景和实施操作上均会有改变之处,本说明书不应理解对本发明的限制。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。