1.本发明属于矿物加工技术领域,特别涉及一种孔雀石型难选氧化铜矿悬浮硫化焙烧处理系统。

背景技术:

2.自然界中铜主要以化合物的形式存在,根据矿石中铜的赋存状态,铜矿资源可分为硫化铜矿和氧化铜矿两大类。硫化铜矿因可选性较好,是提取铜的最主要原料。然而,随着优质矿产资源的持续消耗,易选硫化铜矿资源不断减少。为弥补资源的短缺,氧化铜矿资源的开发利用引起了人们的高度重视。但氧化铜矿石具有矿物组成复杂、多种氧化铜矿物共存、嵌布粒度细、易泥化等特点,导致其分选难度极大,为典型的复杂难选矿产资源,目前尚未实现大规模开发利用。

3.目前,难选氧化铜矿分离的方法主要有化学法和浮选法。酸浸、氨浸、生物浸出等化学分离方法是处理难选氧化铜矿的有效技术,但是存在生产周期长、成本高、药剂消耗大、设备腐蚀、污染环境等诸多问题。浮选分离方法具有操作简单、装备成熟、成本低等优势。近年来,围绕难选氧化铜矿浮选开展了大量研究,逐渐认识到氧化铜矿物表面极性强是其难选的最主要原因,达成了通过硫化重构彻底改变氧化铜矿物表面性质,提铜矿物的可浮性,实现其高效浮选分离的共识。专利cn201310142406.9涉及一种混合铜矿浮选中赤铜矿硫化过程强化的方法,向含赤铜矿的矿浆添加硫酸高铁、过氧化氢、过硫酸铵,长时间搅拌,进行赤铜矿表面的预氧化,然后添加硫化铵、硫化钠等硫化剂硫化赤铜矿,再采用黄药类捕收剂浮选回收硫化赤铜矿。该专利对赤铜矿进行硫化处理,将赤铜矿转化为硫化铜矿物,提高了氧化铜矿的回收率,但硫化剂用量高硫化物易脱落、硫化效率低。专利cn202011112697.3涉及一种铜铵组合硫化活化剂及氧化铜矿硫化浮选方法,提出采用由铜盐溶液和铵溶液组成的活化剂对氧化铜矿进行活化。铵离子能够与矿石表面的铜羟基发生缩水反应,降低矿物表面亲水性。同时,铜离子能在矿物表面快速吸附,增加活性位点。再向活化后的矿浆加入硫化剂对矿物表面硫化后进行浮选,从而大幅度提高硫化效率和铜精矿回收率。但是该工艺存在药剂制度复杂,活化剂用量高,流程长,选矿成本高等问题。因此,氧化铜矿的高效硫化成为了制约氧化铜矿选别利用的主要难题。针对当前工艺方法无法高效、环保地综合利用氧化铜矿的现状,开发运行成本低、处理能力大、环保、硫化效率高且易于工业化的技术及装备具有重要意义。

技术实现要素:

4.本发明针对现有氧化铜矿表面硫化技术存在硫化效率低、硫化物易脱落、硫化剂用量严苛等问题,提出一种难选氧化铜矿悬浮硫化焙烧处理系统,可有效将孔雀石型难选氧化铜矿选择性转化为可浮性强的硫化铜矿,从而采用常规浮选工艺回收。

5.本发明的孔雀石型难选氧化铜矿悬浮硫化焙烧处理系统包括第一料仓、第一螺旋给料器、旋风预热器、第一旋风分离器、悬浮加热炉、第二料仓、第二螺旋给料器、悬浮硫化

焙烧炉、第二旋风分离器、冷却器、第三旋风分离器、第一水冷换热器、搅拌磨机、浮选机、燃烧机、流动密封阀、灰斗、布袋除尘器、脱硫塔、第二水冷换热器、电除尘器、风机、烟囱;第一料仓的出料口与第一螺旋给料器的进料口连通,第一螺旋给料器的出料口通过管道与旋风预热器的进料口连通,旋风预热器的出料口与流动密封阀的进料口连通,流动密封阀的出料口与悬浮加热炉的进料口连通;悬浮加热炉底部设有进气口,底部进气口与燃烧机相连,悬浮加热炉顶部出料口通过管道与第一旋风分离器的进料口连通,第一旋风分离器的出料口和第二螺旋给料器的出料口通过管道与悬浮硫化焙烧炉的进料口连通;悬浮硫化焙烧炉的出料口与第二旋风分离器的进料口连通,第二旋风分离器的出料口与冷却器的进料口连通,冷却器的出料口与第三旋风分离器的进料口连通,第三旋风分离器出料口通过管道与搅拌磨机的进料口连通,搅拌磨机的出料口与浮选机连通。

6.上述系统中,第三旋风分离器与搅拌磨机之间的管道设有第一水冷换热器。

7.上述系统中,第一旋风分离器的出气口通过管道与旋风预热器的进料口相连。

8.上述系统中,第二螺旋给料器的进料口与第二料仓的出料口相连。

9.上述系统中,第二旋风分离器的出气口与悬浮加热炉底部进气口相连。

10.上述系统中,旋风预热器和第三旋风分离器的出气口通过管道与布袋除尘器的进气口连通,布袋除尘器的出气口通过管道与脱硫塔的进气口相连,脱硫塔的出气口与电除尘器的进气口通过管道连通,电除尘器的出气口与风机的进气口相连,风机的出气口通过管道与烟囱相连。

11.上述系统中,布袋除尘器的出料口和底部灰斗相对。

12.上述系统中,脱硫塔与电除尘器之间的管道设有第二水冷换热器。

13.上述系统中,旋风预热器、第一旋风分离器、悬浮加热炉、悬浮硫化焙烧炉,第二旋风分离器,冷却器,第三旋风分离器,第一水冷换热器,第二水冷换热器内部均设有温度和压力传感器,用于实施监测各点的温度和压力。

14.本发明的一种孔雀石型难选氧化铜矿悬浮硫化焙烧处理工艺,按以下步骤进行:

15.1、将破碎磨矿后的孔雀石型氧化铜矿原料给入第一料仓中,碎磨后的原料粒度为-1mm;

16.2、启动燃烧器,并向燃烧器内通入天然气和空气燃烧形成高温烟气,将高温烟气给入悬浮加热炉底部,启动风机,使布袋除尘器、旋风预热器、悬浮加热炉、旋风分离器内形成负压,高温烟气在负压作用下依次经过悬浮加热炉、旋风分离器、旋风预热器;

17.3、第一料仓1中的原料给入第一螺旋给料器,启动第一螺旋给料器,将第一螺旋给料器的原料连续给入第一旋风分离器和旋风预热器之间的进料管道中,在负压和高温烟气作用下,物料流入旋风预热器,经旋风预热器预热,预热后的预热物料给入流动密封阀,经流动密封阀给入悬浮加热炉,预热物料在高温烟气作用下处于悬浮状态,加热并发生分解反应,形成加热物料,加热物料与高温烟气经悬浮加热炉顶部的管道给入第一旋风分离器,经气固分离后,加热物料从第一旋风分离器下部出料口排出;

18.4、将第二料仓中的硫化剂给入第二螺旋给料器,启动第二螺旋给料器,将第二螺旋给料器的硫化剂和第一旋风分离器下部出料口排出的加热物料连续给入悬浮硫化焙烧炉,向炉体内通入氮气,在中性气氛条件下,加热物料与硫化剂发生硫化反应,进行悬浮硫化焙烧,焙烧后的硫化物料经悬浮硫化焙烧炉的出料口给入第二旋风分离器;

19.5、经第二旋风分离器气固分离后,高温废气给入悬浮加热炉体,硫化物料给入冷却器,在冷却器的硫化物料与给入的氮气进行逆流换热,经换热后的一次冷却物料给入第三旋风分离器进行二次气固分离;

20.6、二次气固分离后的一次冷却物料通过第一水冷换热器,经水冷换热后的二次冷却物料给入搅拌磨机细磨,搅拌磨机出料口排出的细磨物料给入浮选机进行浮选,获得的泡沫产品为铜精矿。

21.上述方法中,旋风预热器和第三旋风分离器的烟气进入布袋除尘器,进行一次除尘,粉尘进入灰斗,经布袋除尘器除尘后的一次尾气经出气口排出后依次经过脱硫塔脱硫、第二水冷换热器冷却,然后进入电除尘器进行二次除尘,二次除尘尾气通过风机从烟囱排出。

22.上述的步骤3中,经旋风预热器预热后的物料温度为300~450℃,预热物料在悬浮加热炉内发生分解反应的温度为600~800℃,预热物料在悬浮加热炉内的停留时间为1~5min。

23.上述的步骤3中,预热物料发生分解反应时的主要反应式为:

24.cuco3·

cu(oh)

2 = 2cuo co

2 h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

25.上述的步骤4中,所用的硫化剂为黄铁矿。

26.上述的步骤4中,硫化剂的添加量按fes2和加热物料中cuo的摩尔比为0.15~0.5,加热物料与硫化剂在悬浮硫化焙烧炉的反应温度为500~700℃,焙烧时间为15~30min。

27.上述的步骤4中,硫化剂和加热物料发生反应时的主要反应式为:

28.8cuo 9/2fes

2 = 3/2fe3o

4 so

2 8cus

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

29.14cuo 6fes

2 = 3cufe2o

4 so

2 11cus

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

30.上述的步骤5中,经冷却器换热后的一次冷却物料温度≤200℃。

31.上述的步骤6中,经第一水冷换热器换热后的二次冷却物料温度≤80℃。

32.上述的步骤6中,经搅拌磨机细磨后的物料粒度为-0.038mm占50~95%。

33.上述的步骤6中,浮选机使用的捕收剂为黄药类捕收剂,铜精矿的按质量百分比含cu≥20%,铜回收率≥85%。

34.本发明的基本原理是,孔雀石型难选氧化铜矿经旋风预热以及悬浮态加热,使含铜矿物孔雀石(cuco3·

cu(oh)2)迅速脱水脱碳分解转化为性质均一的氧化铜(cuo)矿物,在加热物料自身蓄热条件下,与硫化剂在悬浮态下发生硫化反应,从而使原料中的孔雀石转化为硫化铜矿物,通过常规浮选实现对氧化铜矿物的回收。

35.本发明的有益效果:

36.本发明系统通过多段悬浮焙烧,能有效控制产品质量,能实现分解及硫化过程中孔雀石矿物的物相精准转化,从而将氧化铜矿转化为产品性质均匀的硫化铜矿。与现有表面硫化工艺处理氧化铜矿相比,本发明系统硫化焙烧效率高,所采用的硫化剂价格低廉且用量少,生产的硫化矿物性质稳定,有利于常规浮选分离;同时,系统内部各段预热均能有效利用,设备工艺成熟,处理量大,便于工业化操作。

附图说明

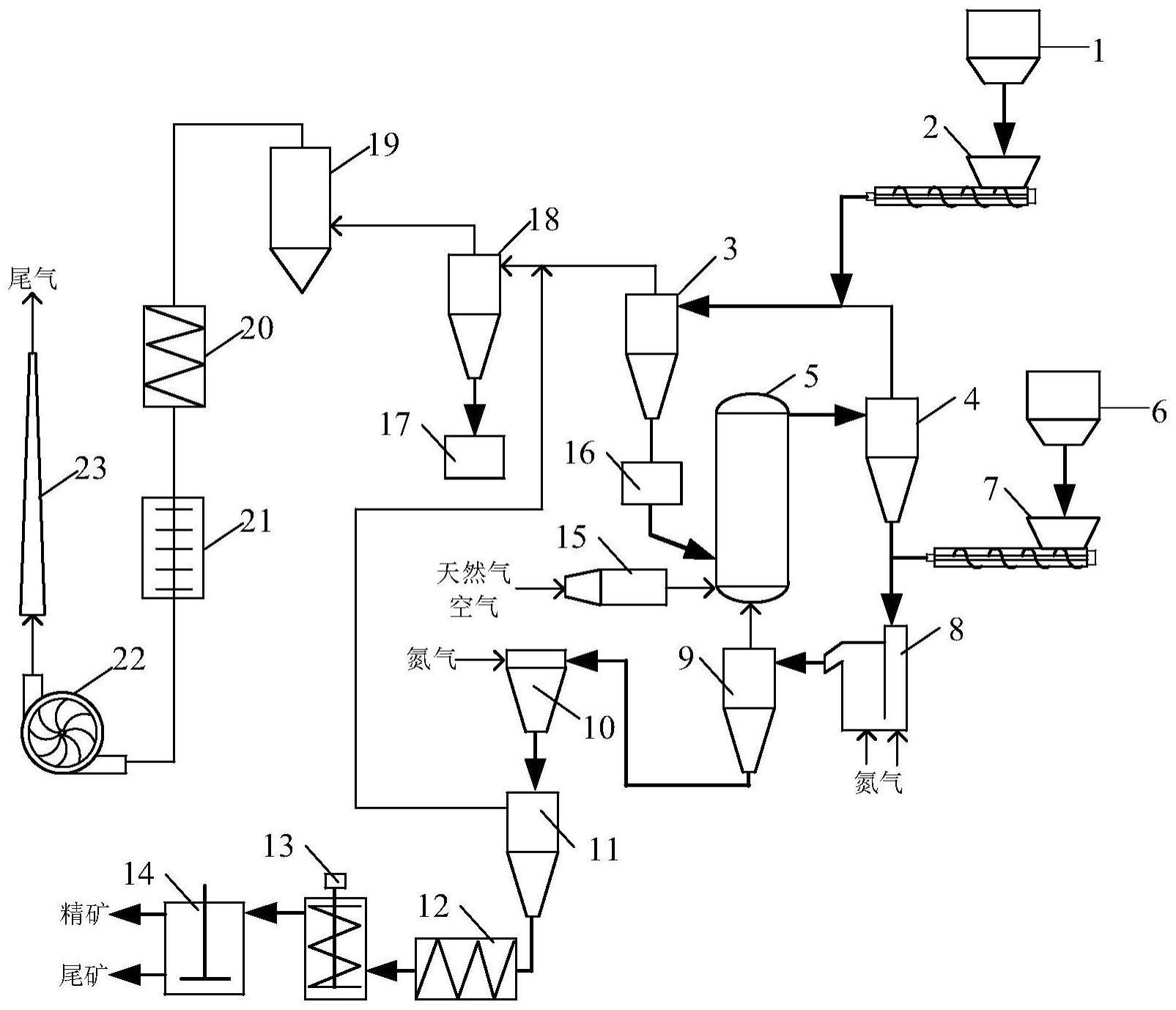

37.图1为本发明的孔雀石型难选氧化铜矿悬浮硫化焙烧处理系统示意图;

38.图中,1、第一料仓,2、第一螺旋给料器,3、旋风预热器,4、第一旋风分离器,5、悬浮加热炉,6、第二料仓,7、第二螺旋给料器,8、悬浮硫化焙烧炉,9、第二旋风分离器,10、冷却器,11、第三旋风分离器,12、第一水冷换热器,13、搅拌磨机,14、浮选机,15、燃烧机,16、流动密封阀,17、灰斗,18、布袋除尘器,19、脱硫塔,20、第二水冷换热器,21、电除尘器,22、风机,23、烟囱。

具体实施方式

39.为进一步描述本发明,下面结合附图和实施例对本发明的方法作进一步详细说明。

40.本发明实施例中采用的孔雀石型难选氧化铜矿的铜品位为0.5~4%,按重量百分比含tfe1~6%,sio

2 50~70%,al2o

3 6~18%,cao 0.2~3%,mgo 2~8%,s 0.1~0.5%。

41.实施例1

42.一种孔雀石型难选氧化铜矿的悬浮硫化焙烧处理系统示意图如图1所示,包括1、第一料仓,2、第一螺旋给料器,3、旋风预热器,4、第一旋风分离器,5、悬浮加热炉,6、第二料仓,7、第二螺旋给料器,8、悬浮硫化焙烧炉,9、第二旋风分离器,10、冷却器,11、第三旋风分离器,12、第一水冷换热器,13、搅拌磨机,14、浮选机,15、燃烧机,16、流动密封阀,17、灰斗,18、布袋除尘器,19、脱硫塔,20、第二水冷换热器,21、电除尘器,22、风机,23、烟囱;

43.第一料仓1的出料口与第一螺旋给料器2的进料口连通,第一螺旋给料器2的出料口通过管道与旋风预热器3的进料口连通,旋风预热器3的出料口与流动密封阀16的进料口连通,流动密封阀16的出料口与悬浮加热炉5的进料口连通;悬浮加热炉5底部设有进气口,底部进气口与燃烧机15相连,悬浮加热炉5顶部出料口通过管道与第一旋风分离器4的进料口连通,第一旋风分离器4的出料口和第二螺旋给料器7的出料口通过管道与悬浮硫化焙烧炉8的进料口连通;悬浮硫化焙烧炉8的出料口与第二旋风分离器9的进料口连通,第二旋风分离器9的出料口与冷却器10的进料口连通,冷却器10的出料口与第三旋风分离器11的进料口连通,第三旋风分离器11出料口通过管道与搅拌磨机13的进料口连通,第三旋风分离器11与搅拌磨机13之间的管道设有第一水冷换热器12,搅拌磨机13的出料口与浮选机14连通;

44.第一旋风分离器4的出气口通过管道与旋风预热器3的进料口相连;

45.第二螺旋给料器7的进料口与第二料仓6的出料口相连;

46.第二旋风分离器9的出气口与悬浮加热炉5底部进气口相连;

47.冷却器10的进气口与氮气相通;

48.悬浮硫化焙烧炉8底部的进气口与氮气相通;

49.旋风预热器3和第三旋风分离器11的出气口通过管道与布袋除尘器18的进气口连通,布袋除尘器18的出料口与设置在其底部的灰斗17相对,布袋除尘器18的出气口通过管道与脱硫塔19的进气口相连,脱硫塔19的出气口与电除尘器21的进气口通过管道连通,脱硫塔19与电除尘器21之间的管道设有第二水冷换热器20,电除尘器21的出气口与风机22的进气口相连,风机22的出气口通过管道与烟囱23相连;

50.一种孔雀石型难选氧化铜矿悬浮硫化焙烧处理工艺,采用上述系统实现,按以下

步骤进行:

51.孔雀石型难选氧化铜矿的铜品位为0.67%,按重量百分比含tfe 5.64%,sio

2 68.33%,al2o

3 17.35%,cao 2.88%,mgo 7.62%,s 0.48%;

52.将破碎磨矿后的孔雀石型氧化铜矿原料给入第一料仓1中,碎磨后的原料粒度为-1mm;

53.启动燃烧器15,并向燃烧器15内通入天然气和空气燃烧形成高温烟气,将高温烟气给入悬浮加热炉5底部,启动风机22,使布袋除尘器18、旋风预热器3、悬浮加热炉5、第一旋风分离器4内形成负压,高温烟气在负压作用下依次经过悬浮加热炉5、第一旋风分离器4、旋风预热器3;

54.第一料仓1中的原料给入第一螺旋给料器2,启动第一螺旋给料器2,将第一螺旋给料器2的原料连续给入第一旋风分离器4和旋风预热器3之间的进料管道中,在负压和高温烟气作用下,物料流入旋风预热器3,经旋风预热器3预热,预热后的预热物料温度为320℃,预热物料给入流动密封阀16,经流动密封阀16给入悬浮加热炉5,预热物料在高温烟气作用下处于悬浮状态,加热至620℃并发生分解反应,形成加热物料,加热物料在悬浮加热炉5内的停留时间为4.5min,加热物料与高温烟气经悬浮加热炉5顶部的管道给入第一旋风分离器4,经气固分离后,加热物料从第一旋风分离器4下部出料口排出;

55.将第二料仓6中的硫化剂黄铁矿给入第二螺旋给料器7,启动第二螺旋给料器7,将第二螺旋给料器7的硫化剂和第一旋风分离器4下部出料口排出的加热物料连续给入悬浮硫化焙烧炉8,硫化剂的添加量按fes2和加热物料中cuo的摩尔比0.20添加,向炉体内通入氮气,在中性气氛条件下,加热物料与硫化剂发生硫化反应,反应温度为520℃,进行悬浮硫化焙烧,焙烧时间为28min,焙烧后的硫化物料经悬浮硫化焙烧炉8的出料口给入第二旋风分离器9;

56.经第二旋风分离器9气固分离后,高温废气给入悬浮加热炉5加热炉体,硫化物料给入冷却器10,在冷却器10的硫化物料与给入的氮气进行逆流换热,经换热后的一次冷却物料温度为120℃,一次冷却物料给入第三旋风分离器11进行二次气固分离;

57.二次气固分离后的一次冷却物料通过第一水冷换热器12,经水冷换热后的二次冷却物料温度为40℃,将二次冷却物料给入搅拌磨机13细磨,搅拌磨机13出料口排出的细磨物料粒度为-0.038mm占92%,将细磨物料给入浮选机14进行浮选,使用的捕收剂为黄药类捕收剂,获得的泡沫产品为铜精矿,铜精矿的按质量百分比含cu 20.85%,铜回收率85.78%。

58.实施例2

59.系统和步骤同实施例1,不同点在于:

60.(1)本实施例中采用的孔雀石型难选氧化铜矿的铜品位为3.72%,按重量百分比含tfe1.17%,sio

2 51.88%,al2o

3 6.87%,cao 0.29%,mgo 2.18%,s 0.19%;

61.(2)经旋风预热器3预热后的物料温度为440℃,预热物料在悬浮加热炉5内发生分解反应的温度为780℃,预热物料在悬浮加热炉内的停留时间为1.2min;

62.(3)硫化剂的添加量按fes2和加热物料中cuo的摩尔比为0.45,加热物料与硫化剂在悬浮硫化焙烧炉8的反应温度为680℃,焙烧时间为17min;

63.(4)经冷却器10换热后的一次冷却物料温度为190℃;

64.(5)经第一水冷换热器12换热后的二次冷却物料温度为75℃;

65.(6)经搅拌磨机13细磨后的物料粒度为-0.038mm占65%,铜精矿的按质量百分比含cu33.56%,铜回收率92.12%。

66.实施例3

67.系统和步骤同实施例1,不同点在于:

68.(1)本实施例中采用的孔雀石型难选氧化铜矿的铜品位为2.75%,按重量百分比含tfe2.21%,sio

2 60.64%,al2o

3 11.96%,cao 2.35%,mgo 5.33%,s 0.27%;

69.(2)经旋风预热器3预热后的物料温度为420℃,预热物料在悬浮加热炉5内发生分解反应的温度为720℃,预热物料在悬浮加热炉内的停留时间为3min;

70.(3)硫化剂的添加量按fes2和加热物料中cuo的摩尔比为0.33,加热物料与硫化剂在悬浮硫化焙烧炉8的反应温度为620℃,焙烧时间为20min;

71.(4)经冷却器10换热后的一次冷却物料温度为160℃;

72.(5)经第一水冷换热器12换热后的二次冷却物料温度为65℃;

73.(6)经搅拌磨机13细磨后的物料粒度为-0.038mm占85%,铜精矿的按质量百分比含cu26.89%,铜回收率89.95%。

74.实施例4

75.系统和步骤同实施例1,不同点在于:

76.(1)本实施例中采用的孔雀石型难选氧化铜矿的铜品位为1.48%,按重量百分比含tfe1.91%,sio

2 65.33%,al2o

3 15.15%,cao 2.09%,mgo 6.67%,s 0.24%;

77.(2)经旋风预热器3预热后的物料温度为400℃,预热物料在悬浮加热炉5内发生分解反应的温度为700℃,预热物料在悬浮加热炉内的停留时间为3.5min;

78.(3)硫化剂的添加量按fes2和加热物料中cuo的摩尔比为0.40,加热物料与硫化剂在悬浮硫化焙烧炉8的反应温度为580℃,焙烧时间为22min;

79.(4)经冷却器10换热后的一次冷却物料温度为140℃;

80.(5)经第一水冷换热器12换热后的二次冷却物料温度为50℃;

81.(6)经搅拌磨机13细磨后的物料粒度为-0.038mm占80%,铜精矿的按质量百分比含cu23.96%,铜回收率87.80%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。