1.本发明涉及钛板,尤其是加工各向异性少、成形性优异的钛板。

背景技术:

2.钛板用于板式换热器等。由于板式换热器要求高的换热率,因此钛板在应用于板式换热器的情况下,为了增加表面积而通过压制成形来加工成波浪状。因此,热交换器用的钛板需要压制成形中的优异的成形性。

3.在压制成形时,钛板要求沿任何方向均不断裂地充分且均匀地伸长。然而,对于钛板而言,通常轧制方向即板长方向(rd)的机械特性(强度、伸长率)与在板面内与rd成直角方向的板宽方向(td)的机械特性(强度、伸长率)不同(具有机械各向异性)。这是由于,钛板通常仅沿一个方向冷轧来制造,导致通过冷轧而形成沿特定的方向取向的织构。关于板厚方向(与板面垂直的方向),以下称为nd。

4.通过该冷轧所形成的织构即使之后进行退火、再结晶,也只能形成沿特定的方位取向的再结晶织构,因此不会消除组织的各向异性。因此,常规的钛板在退火前、退火后的任一时刻均存在来源于组织的各向异性的机械特性的各向异性。

5.针对在钛板的制造过程中通过冷轧所形成的织构进行更详细地说明。

6.在常规条件下沿一个方向进行冷轧、在α域温度下进行退火来制造的钛板形成有如下的织构:属于hcp结构(六方晶)的α粒的c轴(与[0001]方向平行的轴)多沿着自nd(与板面垂直的方向)朝向td(板宽方向)倾斜约35

°

左右的方位取向。由于这种织构,常规的钛板具有加工各向异性,这构成了损害钛板的成形性的原因。

[0007]

如专利文献1~7所公开那样进行了提高钛板的成形性的各种努力。

[0008]

专利文献1、2中记载了如下内容:为了提高强度和成形性,使钛板的α相的晶粒的粒径与用晶体取向分布函数表示α相的晶粒的晶体取向的具有三个取向的晶粒的面积的关系为特定的范围。

[0009]

专利文献1针对织构控制了中间退火条件(在再结晶温度区域实施)、最终冷轧条件(使最终冷轧的压下率为20~87%)、冷轧后的最终退火条件(使退火温度为β相变点以上且低于950℃)。还通过最终退火条件来控制了α粒的晶粒直径。

[0010]

专利文献2针对织构控制了中间退火条件(在再结晶温度区域实施)、最终冷轧条件(使最终冷轧的压下率为20~87%)、冷轧后的最终退火条件(使退火温度为β相含有率达到20%以上的温度以上且低于β相变点)。还通过最终退火条件和最终冷轧压下率控制了α粒的晶粒直径。

[0011]

专利文献3中记载了如下内容:为了提高强度和成形性,使钛板的α相的晶粒的粒径为特定的范围,并使与(0001)面的轴取向形成特定的关系的α相的晶粒的面积比例为特定的值。在专利文献3中,为了使钛板的晶体取向、α相晶粒的等效圆直径为规定范围,控制了最终退火的升温速度(10℃/s以上)、保持温度(β相相对于α相的面积率达到50%的温度以上且低于950℃)、保持时间(300秒以下)以及冷却速度(10℃/s以上)。

[0012]

专利文献4中记载了如下内容:为了减小强度的各向异性,使钛板的α相的晶粒的粒径为特定的范围,并使设屈服强度达到最小的方向的0.2%屈服强度为ysr、设与前述屈服强度达到最小的方向正交的方向的0.2%屈服强度为ys

t

时的比ys

t

/ysr为1.17以下。在专利文献4中,通过使最终的中间退火后的最终冷轧率为20~87%,并使最终退火的退火温度为β相变点(tβ)以上且低于950℃,从而控制了钛板的晶体取向、α相晶粒的等效圆直径。

[0013]

专利文献5中记载了如下内容:为了减小强度的各向异性,使钛板的α相的晶粒的长径比的平均值为2.0以上、标准偏差为0.70以上,并使等效圆直径的平均值为5μm以上且100μm以下、最大值为300μm以下。

[0014]

专利文献6中记载了一种压制成形用的钛板材,其通过在热下进行异周速轧制,具有埃里克森值为12.9以上、用相对于轧制方向以90

°

和0

°

进行拉伸试验时得到的兰克福特值(r值)的差除以平均r而得的值为0.72以下的面内各向异性。

[0015]

专利文献7中记载了一种钛材,其通过在规定的热轧条件下实施交叉轧制而得到且0.2%屈服强度的各向异性小。

[0016]

现有技术文献

[0017]

专利文献

[0018]

专利文献1:日本国日本特开2016-108652号公报

[0019]

专利文献2:日本国日本特开2017-137561号公报

[0020]

专利文献3:日本国日本特开2015-63720号公报

[0021]

专利文献4:日本国日本特开2016-102237号公报

[0022]

专利文献5:日本国日本特开2016-23315号公报

[0023]

专利文献6:日本国日本特开2011-230171号公报

[0024]

专利文献7:日本国日本特开昭63-130753号公报

[0025]

非专利文献

[0026]

非专利文献1:井上博史著“三维晶体取向分布分析法及其进步”再结晶

·

织构与在该组织控制中的应用日本铁钢协会1999年3月第297~299页(井上博史著「3次元結晶取向分布解析法

とその

進歩」再結晶

·

集合組織

とその

組織制御

への

応用日本鉄鋼協会1999年3月第297~299頁)

技术实现要素:

[0027]

发明要解决的问题

[0028]

用现有的通常方法制造的钛板如上所述,会形成以c轴自nd朝向td倾斜约35

°

左右的取向为优先取向的织构,具有机械各向异性。与此相对,作为提高成形性的技术,提出了前述的专利文献1~7中示出的各种方法。

[0029]

然而,专利文献1~3中记载的钛板未针对机械各向异性进行研究。此外,专利文献4~7中记载的钛板虽然针对强度的各向异性进行了研究,但针对伸长率的各向异性未进行研究。

[0030]

本发明人等进行了研究,结果发现,即使在强度的各向异性小的情况下,伸长率的各向异性也未必会小。例如,作为现有材料,图11a对于将通过冷轧制造的钛板在α温度区域进行最终退火(退火温度800℃)而得到的α退火材料示出了s-s曲线(应力-应变曲线)。由图

11a可知,即使在rd与td的强度的各向异性小的情况下,伸长率的各向异性也未必会小。对于将通过冷轧制造的钛板在β相变点以上的温度下进行最终退火(退火温度920℃)而得到的β退火材料,也同样确认了s-s曲线,结果得到了与图11a同样的结果。即,得到即使在rd与td的强度的各向异性小的情况下伸长率的各向异性也未必会小的结果。

[0031]

此外,如果是仅仅单纯减小板的各向异性,通过如专利文献6中记载的异周速轧制、专利文献7中记载的交叉轧制,有可能能够使c轴与nd基本一致的织构(φ≈0,φ1、φ2为任意值)扩大。然而,在这些情况下,虽然改善了伸长率的各向异性,但由于c轴沿nd取向,因此从任一方向拉伸都会变成相对于c轴垂直拉伸,屈服强度变为最低。进而,现实中在制造钛的薄板时,要想实施交叉轧制,不是用卷材,而是需要用切割板进行轧制,效率差。此外,异周速轧制由于两个辊的摩擦的方向不同,因此轧制板容易卷曲,滑移也大,因而表面的性状容易变差。因此,专利文献6、7的技术在实际操作上无法充分减小钛板的各向异性。

[0032]

本发明鉴于上述问题,其目的在于提供伸长率大且伸长率的各向异性小的钛板。

[0033]

用于解决问题的方案

[0034]

即,本发明的要旨如下。

[0035]

[1]本发明的一个方案的钛板具有如下的化学组成:按质量%计包含fe:0~0.500%、o:0~0.400%、n:0~0.050%、c:0~0.080%、h:0~0.013%、al:0~2.30%、cu:0~1.80%、nb:0~1.00%、si:0~0.50%、zr:0~0.50%、cr:0~0.50%、mo:0~0.50%和sn:0~1.50%,余量为ti以及杂质,金相组织包含α相,前述α相的平均晶粒直径为100.0μm以下,用欧拉角g={φ1,φ,φ2}表示前述α相的晶体取向时,通过设展开指数为16、设高斯半值宽度为5

°

并使用电子背散射衍射法的球谐函数法的组织分析算出的晶体取向分布函数f(g)的最大值为14.0以下,用前述欧拉角以φ1:0~30

°

,φ:30~90

°

,φ2:0~60

°

表达的取向组a的前述晶体取向分布函数f(g)的最大值为1.0以上,用前述欧拉角以φ1:30~60

°

,φ:30~90

°

,φ2:0~60

°

表达的取向组b的前述晶体取向分布函数f(g)的最大值为1.0以上,用前述欧拉角以φ1:60~90

°

,φ:30~90

°

,φ2:0~60

°

表达的取向组c的前述晶体取向分布函数f(g)的最大值为1.0以上。

[0036]

[2]根据上述[1]所述的钛板,其中,前述化学组成可以按质量%计包含o:0.030~0.200%、fe:0.020~0.200%中的1种或2种。

[0037]

[3]根据上述[1]或[2]所述的钛板,其中,前述化学组成可以按质量%计包含al:0.10~2.30%和cu:0.10~1.80%中的1种或2种。

[0038]

[4]根据上述[3]所述的钛板,其中,前述化学组成可以按质量%计包含fe:0.100%以下、以及选自nb:0.10~1.00%、si:0.10~0.50%和zr:0.10~0.50%中的1种以上。

[0039]

[5]根据上述[3]或[4]所述的钛板,其中,前述化学组成可以按质量%计包含选自cr:0.05~0.50%、mo:0.05~0.50%和sn:0.05~1.50%中的1种以上。

[0040]

[6]根据上述[1]~[5]中的任一项所述的钛板,其中,前述α相的最大的5个晶粒的平均晶粒直径可以为250μm以下。

[0041]

[7]根据上述[1]~[6]中的任一项所述的钛板,其中,前述α相的平均晶粒直径可以为2.0~100.0μm。

[0042]

[8]根据上述[1]~[6]中的任一项所述的钛板,其中,前述α相的平均晶粒直径可

以为8.0~100.0μm。

[0043]

[9]根据上述[1]~[8]中的任一项所述的钛板,其中,轧制方向的总伸长率与板宽方向的总伸长率之比即el

rd

/el

td

可以为0.70~1.30。

[0044]

发明的效果

[0045]

根据本发明的上述方案,能够提供伸长率(以下在没有特别声明的情况下表示总伸长率)大、伸长率的各向异性小的钛板。该钛板由于成形性优异,因此对于制造基于压制成形的复杂形状的钛产品是有用的。

附图说明

[0046]

图1是对将晶体取向用三维表达的、基于欧拉角的表述方法进行说明的图。

[0047]

图2是对将现有材料(α退火材料)的优先取向用三维表达的、基于欧拉角的表述方法进行说明的图。

[0048]

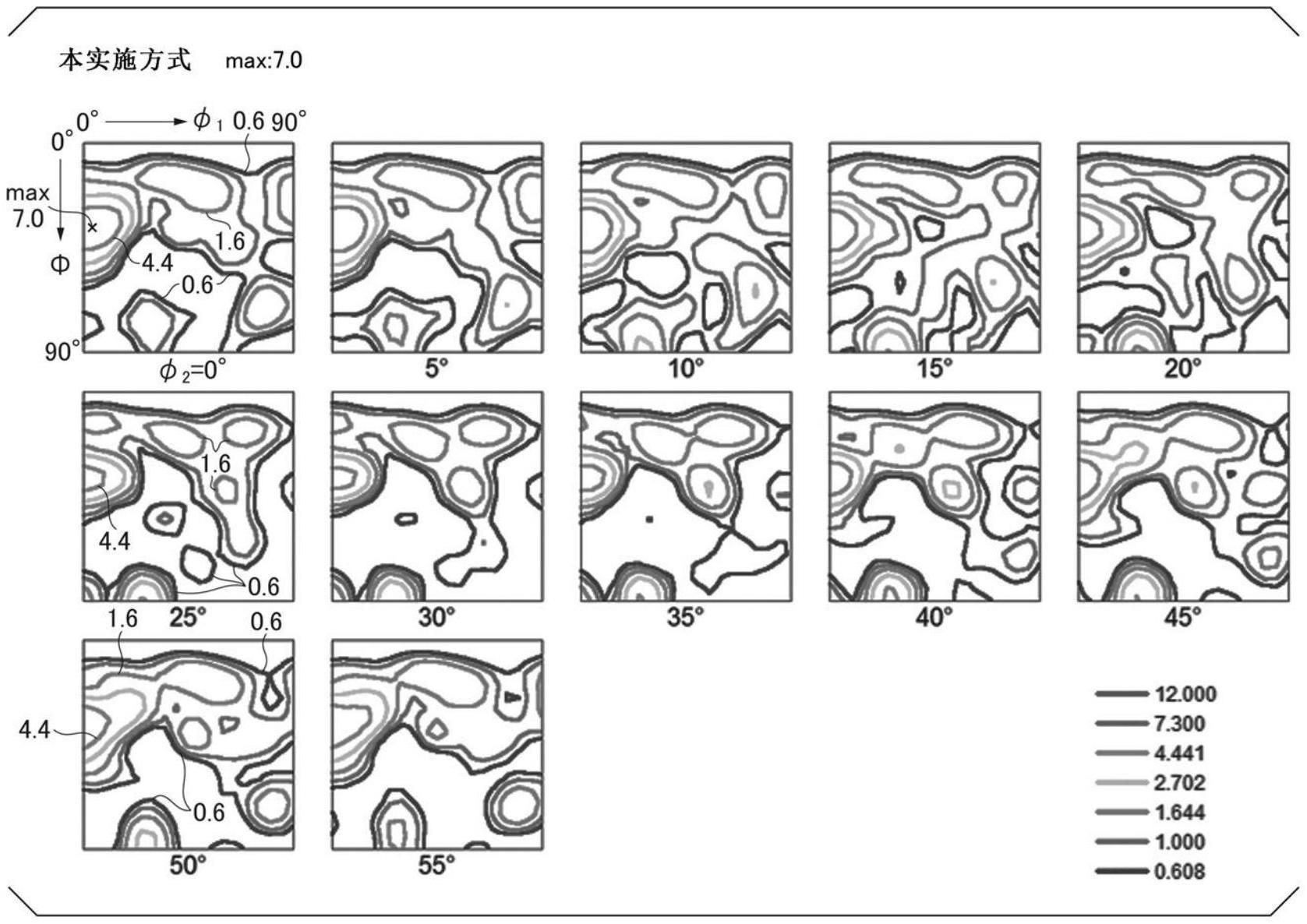

图3是对于本发明的钛板将晶体取向分布函数odf在欧拉角的空间内进行等高线表示的图。

[0049]

图4是对于现有例(α退火材料)的钛板将晶体取向分布函数odf在欧拉角的空间内进行等高线表示的图。

[0050]

图5是对于现有例(β退火材料)的钛板将晶体取向分布函数odf在欧拉角的空间内进行等高线表示的图。

[0051]

图6是在欧拉角的三维表示中对取向组a~取向组c的区域进行说明的图。

[0052]

图7是对于本实施方式的钛板将包含各取向组中odf达到最大值的位置的区域的odf进行等高线表示的图,图7的(a)包含取向组a、图7的(b)包含取向组b、图7的(c)包含取向组c中的odf最大值的点。

[0053]

图8是对于现有的钛板将包含各取向组中odf达到最大值的位置的区域的odf进行等高线表示的图,图8的(a)包含取向组a、图8的(b)包含取向组b、图8的(c)包含取向组c中的odf最大值的点。

[0054]

图9是示出本实施方式的钛板的品质指标的图,图9的(a)是示出td、rd的强度的图,图9的(b)是示出td、rd的总伸长率、均匀伸长率的图。

[0055]

图10是示出本实施方式的钛板的组织(等轴组织)的图。

[0056]

图11a是示出通过现有的冷轧制造的钛板的退火材料的s-s曲线的图。

[0057]

图11b是示出本实施方式的钛板的s-s曲线的一个例子的图。

[0058]

图12是示出将最终退火设定为β相变点温度以上而得到的钛板的组织(针状组织)的图。

[0059]

图13是示出本实施方式的钛板的制造工序的图。

[0060]

图14是用于对根据s-s曲线求出流动应力的方法进行说明的图。

具体实施方式

[0061]

以下,对本发明的一个实施方式的钛板(本实施方式的钛板)进行说明。

[0062]

1.金相组织

[0063]

《包含α相、α相的平均晶粒直径为100.0μm以下》

[0064]

作为本实施方式的钛板,其在晶体组织中以α相为主要的晶体组织。α相为主要的晶体组织是指:在评价面整体中所占的α相分数按面积率计为95%以上。该分数优选为97%以上,更优选为99%以上。除α相以外的其余的组织包含β相、ti2cu、tife、ti3al、硅化物。

[0065]

此外,α相的平均晶粒直径设为100.0μm以下。如果α相的平均晶粒直径超过100.0μm,则特定的晶体取向的晶粒的比率增大,构成伸长率的各向异性的原因。此外,粗大的晶粒的存在会导致容易在成形时产生皱纹。α相的平均晶粒直径优选为90.0μm以下,更优选为80.0μm以下。

[0066]

另一方面,α相的平均晶粒直径的下限没有限定,在使平均晶粒直径微细的情况下,需要提高冷轧的压下率,织构容易通过冷轧而发展。因此,α相的平均晶粒直径可以设为2.0μm以上,也可以设为5.0μm以上或8.0μm以上。

[0067]

α相的面积率按以下方法求出。

[0068]

由于α相均匀分布,因此构成钛板的金相组织的各相的面积率可以在钛板的任意的截面中进行测定。本发明中,例如通过观察钛板的板宽1/2位置(从宽度方向端部到板宽的1/2的位置:宽度中央部)的与板宽方向垂直的面(l截面)来进行测定。具体而言,对钛板的板宽1/2位置的l截面进行研磨制成观察面,利用sem(scanning electron microscopy、扫描电子显微镜)/epma(electron probe microanalyzer、电子探针显微分析仪)在500μm

×

500μm的视野以1.0μm的间距(步长:1.0μm)测定fe和cu的浓度分布。由于fe、cu会在β相或ti2cu部发生富集,因此将这些元素的浓度为视野整体的平均的1.7倍以上的区域作为β相或ti2cu部,算出该区域相对于视野整体的面积率作为β相或ti2cu的面积率。此外,算出100%减去它们的面积率而得的值作为α相的面积率。

[0069]

由于α相均匀分布,因此上述α相的平均晶粒直径可以在钛板的任意的截面进行测定。例如,通过观察钛板的板宽1/2位置的与板宽方向垂直的面(l截面)进行测定。

[0070]

具体而言,对钛板的板宽1/2位置的l截面进行研磨制成观察面,对该面的总板厚

×

10mm的视野,以2.0μm的间距用sem测定ebsd图案,进行分析,将取向差15

°

以上的边界识别为晶界,将由该晶界包围的区域作为晶粒。关于平均晶粒直径,以算术平均来评价该晶粒的等效圆直径(circle equivalent diameter)的平均值。该视野优选以晶粒存在约1000个以上的方式进行设定。但是,在用上述方法得到的平均晶粒直径为5.0μm以下的情况下,为了提高精度,对总板厚

×

1mm的视野以0.5μm的间距再次进行测定,求出平均晶粒直径。

[0071]

《用欧拉角g={φ1,φ,φ2}表示α相的晶体取向时的晶体取向分布函数f(g)的最大值为14.0以下》

[0072]

《取向组a(φ1:0~30

°

,φ:30~90

°

,φ2:0~60

°

)、取向组b(φ1:30~60

°

,φ:30~90

°

,φ2:0~60

°

)、取向组c(φ1:60~90

°

,φ:30~90

°

,φ2:0~60

°

)的晶体取向分布函数f(g)的最大值分别为1.0以上》

[0073]

如上述专利文献6、7所述,以往研究了通过使c轴与nd基本一致的织构(φ≈0,φ1、φ2为任意值)发达来改善伸长率的各向异性。然而,这些技术存在要改善的课题。

[0074]

因此,本发明人等进行了研究。结果想到,基于与以往相反的构思,通过使沿一个方向取向的特定的组织的比例少,并使不规则地沿各种方向取向的组织混合存在,从而在具有足够的伸长率的同时减小伸长率的各向异性。认为这是由于通过使组织不规则,从而减小取向依赖性,并且在沿各种方向取向的各组织中使大量的孪晶系能够活动,由此使得

伸长率(总伸长率)增加。

[0075]

本实施方式由于织构中的晶体取向用三维表达,因此使用基于欧拉角的表述方法。基于欧拉角的表述方法(bunge的表述方法)作为试样坐标系(板材的坐标系)会考虑为彼此正交的关系的rd、td和nd这3根坐标轴。然后,作为晶体坐标系(在钛的α相的情况下为基于hcp组织的方向的坐标系),考虑为彼此正交的关系的x轴、y轴和z轴这3根坐标轴。z轴为[0001]方向。x轴有时取[10-10]方向(柱面的法线方向),有时取[1-210]方向。在此,x轴采用[1-210]方向。该情况下,y轴为[10-10]方向(柱面的法线方向)。作为x轴采用任一取向,所得结果均相同。基于欧拉角的表述方法中,如图1的(a)所示,首先考虑试样坐标系与晶体坐标系一致的状态(x轴与rd一致、y轴与td一致、z轴与nd一致)。然后,如图1的(b)所示,使晶体坐标系绕z轴旋转φ1°

(x’、y’、z),接着,如图1的(c)所示,使旋转φ1°

后的x(x’)轴旋转φ

°

(x’、y”、z’)。最后,如图1的(d)所示,使旋转φ1°

和旋转φ

°

后的z(z’)轴旋转φ2°

(无图示)(x”、y”'、z’)。使用上述φ1°

、φ

°

、φ2°

这3个角度来规定晶粒的晶体取向(c轴的方向等)。关于钛板的主相的组织即α相的晶体组织,由于为六方晶,因此可以由φ1(0~90

°

)、φ(0~90

°

)、φ2(0~60

°

)来表述。

[0076]

对于用现有的常规方法制造的钛板的常规织构的、c轴自nd朝向td倾斜约35

°

左右的取向,根据基于欧拉角的表述方法,进一步从概念上进行说明。如果将c轴朝td倾斜35

°

左右的取向用基于欧拉角的表述方法来表述,则为φ=35

°

、φ1=0

°

、φ2:任意。进而,如果将[10-10]方向限定为朝向rd的取向,则φ2=0

°

成为优先取向。图2示出将该现有材料的优先取向用三维表达的基于欧拉角的表述图。

[0077]

在将c轴朝td倾斜35

°

左右的组织沿td拉伸的情况以及沿rd拉伸的情况下,作为主滑移面的{10-10}面、作为孪晶面的{11-22}面或{10-12}面与拉伸方向所成的角会不同。滑移面、孪晶面与拉伸方向的角度不同是指:即使以相同的力进行拉伸,滑移、孪晶的程度(变形量)也显然会发生变化。因此,在td和rd上,机械特性产生各向异性。

[0078]

多晶体的晶体取向分布由使用前述的欧拉角(φ1、φ、φ2)的函数f(φ1、φ、φ2)表示,将该函数称为晶体取向分布函数(orientation distribution function、odf)。

[0079]

如果设晶体取向(φ1、φ、φ2)为g,则odf可以表达为f(g)。如果设取向g的微小取向空间dg中包含的晶粒的体积为dv,则相对于全部晶粒的体积v的体积率使用f(g)表示为“dv/v=f(g)dg”,因此只要f(g)已知,便能够知道具有某一取向的晶粒的存在量。表示取向密度的f(g)的值在具有不规则的取向的情况下为1(参见非专利文献1)。

[0080]

晶体取向分布函数(odf)可以用电子射线背散射衍射(electron back scattered diffraction pattern:ebsd)法求出。对于检查面,一边用扫描电子显微镜(sem)扫描电子射线一边用电子射线背散射衍射(ebsd)法测定ebsd图案,进行分析,利用计算机上的计算转换为相对于板表面的角度,由此得到各测定点处的晶体取向的欧拉角(φ1、φ、φ2)。基于所测量的视野内的测定点的数据,能够算出odf(f(φ1、φ、φ2))。

[0081]

本实施方式中,晶体取向分布函数(odf)按以下方法求出。

[0082]

由于α相均匀分布,因此可以在钛板的任意的截面中进行晶体取向分布函数测定。例如,对钛板的板宽1/2位置的与板宽方向垂直的面(以下也称为“l截面”。)进行研磨制成测定面,对该面的总板厚

×

10mm的视野,以5.0μm的间距(步长5.0μm),一边用扫描电子显微镜(sem)扫描电子射线一边用电子射线背散射衍射(ebsd)法测定ebsd图案,进行分析,利用

计算机上的计算,针对钛的α相晶体,转换为图1的相对于板表面的角度,由此得到各测定点的欧拉角。关于在上述条件下测得的数据,使用tsl solutions co.,ltd.制造的oim analysis软件

tm

(version 8.1.0)算出α相的odf。odf的算出采用使用电子射线背散射衍射(ebsd)法的球谐函数法的组织分析(展开指数=16、高斯半值宽度=5

°

)。此时,考虑到轧制变形的对称性,对于板厚方向、轧制方向、板宽方向,分别以构成线对称的方式进行计算。

[0083]

以α相为主相的钛板的变形特性依赖于构成取hcp结构的α相的各α晶粒的取向方向。此外,f(g)的最大值大的钛板的机械各向异性、特别是伸长率的各向异性大。因此,在本实施方式的钛板中,使用欧拉角g={φ1,φ,φ2}表示钛的α相的晶体取向时的晶体取向分布函数f(g)的最大值为14.0以下。由于作为主相的α相的f(g)的最大值为14.0以下,因此组织变得不规则,能够减小钛板的机械特性的各向异性。进而,由于c轴朝向各种方向,因此能够使屈服强度高于交叉轧制材料。晶体取向分布函数f(g)的最大值优选为12.0以下、10.0以下,更优选为9.0以下。

[0084]

关于本实施方式的钛板的织构,将在二维的纸面上表述φ1(0~90

°

)、φ(0~90

°

)、φ2(0~60

°

)的三维的取向分布函数f(φ1、φ、φ2)的图示于图3。

[0085]

图3中,将特定的φ2下的f(g)在横轴:φ1(0~90

°

)、纵轴:φ(0~90

°

)空间中用等高线表达,从0

°

到55

°

以5

°

的间距选择φ2,汇总于1张附图。关于图3中的f(g)的等高线的值的表述,在栏外以小数点后3位的数值示出。在图中与指引线一并记载的数值出于方便,记载的是取整到小数点后1位的数值。这几点对于以下的图4、5、7、8也同样。

[0086]

在图3中,f(φ1、φ、φ2)的最大值如下求出。即,制作将φ2以1

°

的间隔划分开的截面,调查各个截面中的f(g)的最大值,采用其中最大的值。f(φ1、φ、φ2)达到最大的是在φ1=0

°

、φ=35

°

、φ2=0

°

的位置,该位置处的f(g)的最大值为7.0。

[0087]

另一方面,作为现有材料,对于将通过冷轧制造的钛板在α温度区域进行最终退火(退火温度800℃)而得到的α退火材料(具有以c轴朝向td倾斜约35

°

左右的取向作为优先取向的织构)的织构,按与图3相同的要点,从0

°

到55

°

以5

°

的间距选择φ2,汇总于1张附图即图4。在该现有例中,f(φ1、φ、φ2)达到最大的是在φ1=0

°

、φ=35

°

、φ2=0

°

的位置,该位置处的f(g)的最大值为14.6。

[0088]

此外,对于将通过冷轧制造的钛板在β相变点以上的温度下进行最终退火(退火温度920℃)而得的现有例(β退火材料)的织构,按与图3、图4相同的要点,从0

°

到55

°

以5

°

的间距选择φ2,汇总于1张附图即图5。在该例中,f(φ1、φ、φ2)达到最大的是在φ1=0

°

、φ=35

°

、φ2=0

°

的位置,该位置处的f(g)的最大值为51.0。

[0089]

即使前述f(g)为14.0以下,也存在晶体取向集中于接近优先取向的取向范围的可能性。

[0090]

本实施方式的钛板在上述规定的基础上还规定了:取向组a(φ1:0~30

°

,φ:30~90

°

,φ2:0~60

°

)、取向组b(φ1:30~60

°

,φ:30~90

°

,φ2:0~60

°

)、取向组c(φ1:60~90

°

,φ:30~90

°

,φ2:0~60

°

)的晶体取向分布函数f(g)的最大值分别为1.0以上。在取向组a、取向组b、取向组c中晶体取向分布函数f(g)的最大值均分别为1.0以上的情况下,c轴沿各种方向取向,晶体取向变得不规则,各向异性减小。

[0091]

取向组a、取向组b、取向组c各自表示在板面内c轴沿td~30

°

以内、30

°

~60

°

、60

°

~90

°

的方向自nd倾斜30

°

以上的取向组。即,如果这些取向组中的f(g)的最大值为1.0以

上,则表示c轴相对于各个方向倾斜的取向存在一定量以上。

[0092]

图6图示出将{φ1,φ,φ2}的空间表达为三维的立体空间时其中的取向组a、取向组b、取向组c的区域。

[0093]

此外,对于本实施方式的钛板与现有例(以c轴朝td倾斜约35

°

左右的取向作为优先取向的织构)的钛板,图7、图8图示出在取向组a、取向组b、取向组c各自中f(g)达到最大值的区域的odf。在(φ1、φ、φ2)整个区域中f(g)达到最大的点与在取向组a中f(g)达到最大的点相同。

[0094]

图7(本实施方式的钛板)、图8(现有例的钛板)分别图示出(a)(b)(c)这3个图。均将φ2固定为特定的角度并将(φ1:0~90

°

,φ:0~90

°

)的范围内的f(g)的分布用等高线进行图示。(a)选择在取向组a内、(b)选择在取向组b内、(c)选择在取向组c内f(g)达到最大的位置的φ2。然后,在各图中图示出在取向组a、取向组b、取向组c各自中f(g)达到最大值的点。

[0095]

由图7可知,在本发明的钛板中,在取向组a(φ1=0

°

、φ=35

°

、φ2=0

°

、f(g)的最大值7.0)、取向组b(φ1=52

°

、φ=44

°

、φ2=40

°

、f(g)的最大值2.8)、取向组c(φ1=72

°

、φ=60

°

、φ2=15

°

、f(g)的最大值2.7)的任一者中,晶体取向分布函数f(g)的最大值均为1.0以上。

[0096]

与此相对,如图8所示,在比较例的钛板中,虽然取向组a(φ1=0

°

、φ=35

°

、φ2=0

°

、f(g)的最大值14.6)、取向组b(φ1=30

°

、φ=30

°

、φ2=30

°

、f(g)的最大值3.0)的f(g)的最大值为1.0以上,但取向组c(φ1=60

°

、φ=90

°

、φ2=30

°

、f(g)的最大值0.9)的最大值小于1.0。

[0097]

图11b示出本实施方式的钛板的s-s曲线的一个例子。本实施方式的钛板如图11b的s-s曲线所示,相对于现有的钛板(图11a),伸长率(总伸长率)以及流动应力的各向异性小。

[0098]

《α相的晶粒直最大的5个晶粒的平均晶粒直径为250μm以下》

[0099]

本实施方式的钛板在对作为主相的α相中包含的各晶粒中最大的5个晶粒的晶粒直径(等效圆直径)进行平均的情况下,优选为250μm以下。在最大的5个晶粒的平均晶粒直径为250μm以下的情况下,能够抑制由粗大晶粒的存在导致的皱纹的产生。

[0100]

最大的5个晶粒的平均晶粒直径通过如下得到:按与上述α相的平均晶粒直径的测定相同的要点实施视野中的晶粒直径的测定,对最大的5个晶粒的等效圆直径进行平均,从而得到。(在存在多个相同粒径的晶粒的情况下,分别作为1个晶粒进行计数。)

[0101]

2.化学组成

[0102]

接着,对本实施方式的钛板的化学组成进行说明。以下,涉及各元素的含量的%为质量%。此外,夹着“~”表示的范围包含其两端的值作为下限和上限。

[0103]

本实施方式的钛板可以具有如下的化学组成:包含fe:0~0.500%、o:0~0.400%、n:0~0.050%、c:0~0.080%、h:0~0.013%,余量为ti以及杂质,进而可以具有如下化学组成:代替上述ti的一部分,进一步包含属于任意元素的al、cu、nb、si、zr、cr、mo、sn中的1种以上。

[0104]

杂质是指会从原料、制造工序混入的元素,例示的话,可列举出cl、na、mg、ca、ta、v。这些元素在不损害本实施方式的钛板的作用效果的情况下可以接受。如果将各个杂质限

制为小于0.1质量%,进一步将杂质的总量限制为0.5质量%以下,则为没有问题的水平。此外,上述任意元素可以作为杂质包含。

[0105]

不含任意元素时的化学组成相当于日本工业标准jis h4600(2007年)“钛及钛合金—板及条”的工业用纯钛(1种~4种)的标准。纯钛板由于合金元素低,因此容易成形。

[0106]

另一方面,在要提高强度、抗氧化性的情况下,优选以后述的范围含有上述任意元素。由于任意元素并不一定要含有,因此下限为0%。

[0107]

fe:0~0.500%

[0108]

如果fe含量过多,则在β区域的中间退火后β相会残留,在之后的冷轧中会难以形成孪晶,导致无法得到期望的织构。因此,将fe含量设定为0.500%以下。从控制织构的角度来看,fe含量优选为0.350%以下,更优选为0.250%以下,进一步优选为0.200%以下,更进一步优选为0.150%以下。此外,如果fe含量超过0.100%,则存在抗氧化性降低之虞。因此,在考虑到抗氧化性的情况下,fe含量优选为0.100%以下。

[0109]

fe含量可以为0%,但fe是钛中可能包含的元素,如果要使fe含量小于0.001%,则精炼成本会增加,因此可以将fe含量设定为0.001%以上。此外,fe还是具有提高0.2%屈服强度的效果的元素。在获得该效果的情况下,fe含量优选为0.020%以上,更优选为0.030%以上。

[0110]

o:0~0.400%

[0111]

如果o含量过多,则孪晶变形受到抑制,无法得到上述织构。因此,将o含量设定为0.400%以下。从孪晶抑制的角度来看,o含量优选为0.350%以下,更优选为0.250%以下,进一步优选为0.200%以下,更进一步优选为0.150%以下。o含量可以为0%,但o是钛中可能包含的元素,如果要使o含量小于0.001%,则精炼成本会增加,因此可以将o含量设定为0.001%以上。此外,o还是提高0.2%屈服强度的元素。为了获得上述效果,优选将o含量设定为0.020%以上。o含量更优选为0.030%以上。

[0112]

n:0~0.050%

[0113]

c:0~0.080%

[0114]

h:0~0.013%

[0115]

如果n含量、c含量、h含量过量,则伸长率降低。因此,将n含量设定为0.050%以下,将c含量设定为0.080%以下,将h含量设定为0.013%以下。c含量优选小于0.050%。

[0116]

这些元素的含量可以为0%,但要使n含量小于0.0001%、使c含量小于0.0001%、使h含量小于0.00001%会显著耗费冶炼成本。因此,可以将n含量设定为0.0001%以上、将c含量设定为0.0001%以上、和/或、将h含量设定为0.00001%以上。可以将n含量设定为0.001%以上、将c含量设定为0.001%以上、和/或、将h含量设定为0.001%以上。

[0117]

al:0~2.30%

[0118]

al是提高0.2%屈服强度的元素,al含量越多,0.2%屈服强度越大。因此可以含有。为了获得0.2%屈服强度提高效果,al含量优选为0.10%以上,更优选为0.30%以上。

[0119]

另一方面,如果al含量过多,则特定的孪晶系的活动受到抑制,伸长率降低。从孪晶抑制的角度来看,al含量设定为2.30%以下。al含量优选为2.00%以下,更优选为1.95%,进一步优选为1.60%。

[0120]

cu:0~1.80%

[0121]

cu是提高0.2%屈服强度而不抑制孪晶变形的元素,cu含量越多,0.2%屈服强度越大。因此可以含有。为了获得0.2%屈服强度提高效果,cu含量优选为0.10%以上,更优选为0.30%以上。

[0122]

另一方面,如果cu含量过多,则会析出ti2cu,伸长率降低。从ti2cu析出的角度来看,cu含量优选为1.80%以下,更优选为1.60%以下,进一步优选为1.50%以下,更进一步优选为1.20%以下。

[0123]

在提高0.2%屈服强度的情况下,优选包含al:0.10%以上且2.30%以下和cu:0.10%以上且1.80%以下中的1种或2种。

[0124]

nb:0~1.00%

[0125]

nb是提高抗氧化性的元素,在预见到高温下的使用的情况下等可以含有。在获得抗氧化性提高效果的情况下,nb含量优选为0.10%以上,更优选为0.15%以上。

[0126]

另一方面,如果nb含量过多,则在β区域的中间退火后β相会残留,在之后的冷轧中会难以形成孪晶。该情况下,有可能无法形成期望的织构。因此,从控制织构的角度来看,nb含量设定为1.00%以下。nb含有优选为0.85%以下,更优选为0.80%以下。

[0127]

si:0~0.50%

[0128]

si是提高抗氧化性的元素,在预见到高温下的使用的情况下等可以含有。在获得抗氧化性提高效果的情况下,si含量优选为0.05%以上,更优选为0.10%以上。

[0129]

另一方面,如果si含量过多,则有析出硅化物、伸长率降低的可能性。因此,si含量设定为0.50%以下。si含量优选为0.45%以下,更优选为0.40%以下。

[0130]

zr:0~0.50%

[0131]

zr是提高抗氧化性的元素,在预见到高温下的使用的情况下等可以含有。在获得抗氧化性提高效果的情况下,zr含量优选为0.10%以上,更优选为0.15%以上。

[0132]

另一方面,如果zr含量过多,则有晶粒生长受到大幅抑制、晶粒发生微细化、伸长率降低的可能性。因此,zr含量设定为0.50%以下。zr含量优选为0.45%以下,更优选为0.40%以下。

[0133]

在提高抗氧化性的情况下,优选包含选自nb:0.10~1.00%、si:0.10~0.50%和zr:0.10~0.50%中的1种以上。

[0134]

cr:0~0.50%

[0135]

cr是提高0.2%屈服强度的元素。因此可以含有。在获得0.2%屈服强度提高效果的情况下,cr含量优选为0.05%以上,更优选为0.10%以上。

[0136]

另一方面,如果cr含量过多,则在β区域的中间退火后β相会残留,在之后的冷轧中会难以形成孪晶。该情况下,有可能无法形成期望的织构。因此,从控制织构的角度来看,cr含量设定为0.50%以下。cr含量优选为0.45%以下,更优选为0.40%以下。

[0137]

mo:0~0.50%

[0138]

mo是提高0.2%屈服强度的元素。因此可以含有。在获得0.2%屈服强度提高效果的情况下,mo含量优选为0.05%以上,更优选为0.10%。

[0139]

另一方面,如果mo含量过多,则在β区域的中间退火后β相会残留,在之后的冷轧中会难以形成孪晶。该情况下,有可能无法形成期望的织构。因此,从控制织构的角度来看,mo含量设定为0.50%以下。mo含量优选为0.45%以下,更优选为0.40%以下。

[0140]

sn:0~1.50%

[0141]

sn是提高0.2%屈服强度的元素。因此可以含有。在获得0.2%屈服强度提高效果的情况下,sn含量优选为0.05%以上,更优选为0.10%以上。

[0142]

另一方面,如果sn含量过多,则有晶粒生长受到大幅抑制、晶粒发生微细化、伸长率降低的可能性。因此,sn含量设定为1.50%以下。sn含量优选为1.30%以下,更优选为1.10%以下,进一步优选为1.00%以下。

[0143]

在提高0.2%屈服强度的情况下,优选包含选自cr:0.05~0.50%、mo:0.05~0.50%和sn:0.05~1.50%中的1种以上。

[0144]

本实施方式的钛板优选为对冷轧板进行最终退火而得到的冷轧退火板。此外,为在最终退火后利用张力矫直机、平整机等进行了调质的板也无妨。此外,优选为薄板,板厚优选为1.5mm以下。更优选板厚为1.2mm以下,进一步优选为1.0mm以下,更进一步优选板厚为0.8mm以下的薄板。

[0145]

3.特性

[0146]

本实施方式的钛板具有足够的伸长率,伸长率的各向异性小。

[0147]

例如,优选沿rd(轧制方向)和td(板宽方向)拉伸时的伸长率(总伸长率)均为20%以上。

[0148]

此外,沿rd(轧制方向)拉伸时的伸长率el

rd

与沿td(板宽方向)拉伸时的伸长率el

td

之比(el

rd

/el

td

)越接近1.0,各向异性会越小。本实施方式的钛板沿rd(轧制方向)拉伸时的伸长率el

rd

与沿td(板宽方向)拉伸时的伸长率el

td

之比(el

rd

/el

td

)优选为0.70~1.30。(el

rd

/el

td

)更优选为0.75以上,进一步优选为0.80以上、更进一步优选为0.85以上。此外,(el

rd

/el

td

)更优选为1.25以下,进一步优选为1.20以下。

[0149]

此外,关于本实施方式的钛板,从各向异性的角度来看,分别在沿rd(轧制方向)和td(板宽方向)拉伸时的s-s曲线的总伸长率(断裂时)中小的一方的应变的1/4的位置、1/2的位置、3/4的位置处,流动应力之比分别优选为0.90~1.10。

[0150]

拉伸试验根据jis z2241(1998年)“金属材料拉伸试验方法”,使用jis z2201(1998年)“金属材料拉伸试验片”中规定的13b号试验片,测定rd、td的伸长率。具体而言,将标距设定为50mm,将应变速率到2%应变为止设定为0.5%/min、将之后设定为30%/min,进行拉伸直至断裂。

[0151]

此外,分别在到s-s曲线的总伸长率(断裂时)为止的应变小的一方的1/4的位置、1/2的位置、3/4的位置处,流动应力之比按以下方法求出。例如,在拉伸试验中,在针对rd、td得到如图14所示的s-s曲线的情况下,求出rd、td的总伸长率中小的一方的应变(图14中为td的应变、0.420)。在该应变的1/4的位置(0.105)、1/2的位置(0.210)、3/4的位置(0.315)处,求出rd、td各自的流动应力。在各位置处,用rd的流动应力除以td的流动应力,求出流动应力比。

[0152]

4.制造方法

[0153]

接着,对本实施方式的钛板的优选的制造方法进行说明。本实施方式的钛板不依赖于制造方法,只要具有上述特征,即可获得其效果,但根据包含以下工序的制造方法能够稳定地进行制造,因此是优选的。

[0154]

(i)熔炼工序、(ii)开坯工序、(iii)热轧工序、(iv)冷轧工序、(v)最终退火工序。

[0155]

以下,对各工序进行说明。

[0156]

[熔炼工序]

[0157]

对制造成规定纯度的钛坯料,用公知的方法进行熔炼,制成规定的铸坯。具体而言,可以应用真空电弧熔炼法(var法)、电子束熔炼法(eb法)。

[0158]

[开坯工序]

[0159]

通过公知的开坯轧制、锻造来加工成板坯形状。

[0160]

[热轧工序]

[0161]

按公知的方法进行。

[0162]

例如,将板坯加热至700~1000℃,以轧制率60~98%进行轧制,得到热轧板。此时,如果加热至超过β相变点温度,则氧化皮形成加剧,因此加热温度优选设定为β相变点温度以下。

[0163]

[热轧板退火工序]

[0164]

在热轧工序后、冷轧前可以根据需要实施退火(热轧板退火)。该情况下,保持在600℃以上且β相变点温度以下,进行一定时间的退火。

[0165]

β相变点温度可以由相图获得。相图例如可以利用calphad(computer coupling of phase diagramsand thermochemistry、相图与热化学的计算机耦合)法获得,例如可以为此使用thermo-calc software ab公司的综合型热力学计算系统即thermo-calc以及规定的数据库(ti3)。

[0166]

在制造本实施方式的钛板时,最具特征的是冷轧工序与冷轧工序中的中间退火、以及最终退火工序的条件的组合。因此,在冷轧工序中,将最终冷轧的条件和即将进行最终冷轧前的中间退火(以下称为“最终中间退火”。)的条件设定为规定的条件。将本实施方式的钛板的制造工序的冷轧、最终中间退火、最终冷轧、最终退火的工序示意性地示于图13。

[0167]

[冷轧工序]

[0168]

直至最终中间退火为止的冷轧在公知的条件下进行即可。可以在冷轧的各道次之间实施中间退火。

[0169]

·

最终中间退火的加热温度:β相变点温度以上

[0170]

在最终中间退火(中间退火中的最终的退火)中,加热至β相变点温度以上时,α相会暂时相变为β相,冷却时会相变为α相,因此织构会不规则化。其结果,能够减小钛板的各向异性。如果加热温度低于β相变点温度,则在最终产品中,晶体取向分布函数f(g)的最大值会超过14.0。其结果,钛板的各向异性增大。因此,将最终中间退火的加热温度设定为β相变点温度以上。

[0171]

另一方面,从抗氧化的角度来看,最终中间退火的温度优选为1000℃以下。

[0172]

此外,从抗氧化的角度来看,退火时间优选为0~10min。在此,退火时间0min是指在刚到达退火温度后开始冷却的情况。

[0173]

·

最终冷轧:轧制率为5~50%

[0174]

如果最终冷轧的轧制率(最终中间退火后到最终退火为止进行的冷轧的压下率)为5~50%,则在滑移变形的基础上孪晶变形也活跃,织构会不规则化。如果最终冷轧的轧制率低于5%,则在之后的退火中会残留粗大针状的未再结晶晶粒,晶体取向分布函数f(g)的最大值会超过14.0。此外,平均晶粒直径也会超过100.0μm。另一方面,如果最终冷轧的轧

制率超过50%,则不太会产生孪晶,基于滑移变形的沿特定的方位的取向增强,在最终退火后仍出现沿特定的方位的取向,在最终产品中,晶体取向分布函数f(g)的最大值会超过14.0。其结果,钛板的各向异性增大。因此,在最终冷轧中,轧制率设定为5%以上且50%以下。在最终冷轧中,轧制率优选为10%以上且40%以下。

[0175]

该轧制率的冷轧可以以1个道次进行,也可以以多个道次进行。即,在最终中间退火与最终退火之间进行的冷轧(无道次间的退火)的总轧制率达到规定的轧制率即可。

[0176]

如果在最终冷轧前的时间点使晶体取向不规则,则最终会进一步不规则化,因此优选在β区域(β相变点以上的温度)进行中间退火,使取向为各种各样。

[0177]

[最终退火工序]

[0178]

·

加热温度:475℃以上且β相变点温度以下

[0179]

在最终退火中,如果加热温度低于475℃,则再结晶不结束,各向异性增大。并且,伸长率有降低的可能性。因此,最终退火的加热温度设定为475℃以上。

[0180]

另一方面,如果加热温度超过β相变点温度,则组织成为针状组织,形成粗大的晶粒,晶体取向分布函数f(g)的最大值会超过14.0。此外,在成形时容易产生皱纹。因此,将加热温度设定为β相变点温度以下。

[0181]

最终退火的加热时间并没有特别限制,但从确实地使其再结晶这一组织的稳定性的角度来看,优选设定为0.5min以上。另一方面,从防止晶粒的粗粒化的角度来看,优选设定为480min以下。

[0182]

根据上述制造方法,产品的晶体取向各种各样,织构不规则化,强度、伸长率的各向异性减小。

[0183]

实施例

[0184]

以真空电弧熔炼(var:vacuum arc remelting)制造具有表1、表2所示的化学组成的钛合金锭坯后,通过开坯轧制或锻造来制造厚度150mm

×

宽度800mm

×

长度5000mm的板坯。接着,之后将这些板坯加热至850℃,进行热轧,准备具有表1、表2所示的成分组成的厚度4.0mm的钛板坯料。对一部分钛板坯料在780℃、2min的条件下进行热轧板退火。对该钛板坯料在表1、表2所示的条件下进行冷轧、最终中间退火、最终冷轧、最终退火,制造板厚0.5mm的钛板(冷轧退火板)。

[0185]

[表1]

[0186][0187]

[表2]

[0188][0189]

对于得到的钛板,将钛板的板宽的1/2位置的与板宽方向垂直的面(l截面)作为观察面,按上述方法测定α相的面积率、α相的平均晶粒直径、α相的最大的5个晶粒的平均晶粒直径。

[0190]

此外,关于用欧拉角g={φ1,φ,φ2}表示α相的晶体取向时的晶体取向分布函数f(g)及其最大值,将钛板的板宽的1/2位置的与板宽方向垂直的面(l截面)作为观察面,按前

述方法求出。

[0191]

此外,按前述方法求出用前述欧拉角以φ1:0~30

°

,φ:30~90

°

,φ2:0~60

°

表达的取向组a、以φ1:30~60

°

,φ:30~90

°

,φ2:0~60

°

表达的取向组b、以φ1:60~90

°

,φ:30~90

°

,φ2:0~60

°

表达的取向组c的晶体取向分布函数f(g)的最大值。

[0192]

此外,从得到的钛板中取jis z2201(1998年)“金属材料拉伸试验片”中规定的13b号试验片,根据jis z2241(1998年)“金属材料拉伸试验方法”进行拉伸试验,测定rd、td的伸长率(el

rd

、el

td

)。具体而言,将标距设定为50mm,将应变速率直至2%应变为止设定为0.5%/min、将之后设定为30%/min,拉伸至断裂,断裂后将断面对接,测定标距(拉伸前为50mm)的变化量,求出总伸长率。此外,各向异性用el

rd

/el

td

的值进行评价。

[0193]

此外,进一步从得到的钛板中取jis z2201(1998年)“金属材料拉伸试验片”中规定的13b号试验片,根据jis z2241(1998年)“金属材料拉伸试验方法”,沿轧制方向以应变速率30%/min进行拉伸试验至应变量20%,然后,确认外观,以目视评价皱纹的产生。这里所说的皱纹是指由伴随塑性变形产生的凹凸导致的橘皮。具体而言,观察表面,将以目视确认到明显的皱纹的钛板判定为有皱纹。

[0194]

此外,对于一部分的例子,为了测定伸长率而沿rd(轧制方向)和td(板宽方向)拉伸时,分别在s-s曲线的直至总伸长率(断裂时)为止的应变的1/4的位置、1/2的位置、3/4的位置处,求出流动应力之比。

[0195]

将结果示于表3、表4。

[0196]

[表3]

[0197][0198]

[表4]

[0199][0200]

关于本发明例的1~36,在rd、td任一者上总伸长率均为20%以上,且el

rd

/el

td

的值也均充分接近1.00,各向异性均小。例如,发明例6的钛板在欧拉角的三维下的晶体取向分布函数f(g)如图3、图7所示。由图3可知,在欧拉角的三维下的空间内,f(g)不显示局部增高的倾向地进行了分散。作为结果,f(g)的最大值在φ1=0

°

、φ=35

°

、φ2=0

°

出现,该位置处的f(g)的最大值为7.0。分析该发明例6的组织,结果为如图10所示的平均晶粒直径65μm的等轴组织。其结果,确认到rd、td的任一方向的伸长率均高,包括强度在内的机械各向异

性被消除(图9)。

[0201]

与此相对,比较例101由于最终中间退火的温度低而形成了f(g)的最大值超过14.0的强取向的组织,其结果,el

rd

/el

td

的值也大,钛板的各向异性大。

[0202]

比较例102由于最终冷轧的轧制率低而形成了残存有未再结晶晶粒的组织,形成了f(g)的最大值超过14.0的强取向的组织。其结果,el

rd

/el

td

的值也大,钛板的各向异性大。此外,平均晶粒直径超过100.0μm,在变形时产生皱纹。

[0203]

比较例103由于最终冷轧的轧制率高而形成了f(g)的最大值超过14.0的强取向的组织,其结果el

rd

/el

td

的值也大,钛板的各向异性大。

[0204]

比较例104由于最终退火的温度低而形成了残存有未再结晶晶粒的组织,其结果,el

rd

/el

td

的值也大,钛板的各向异性大。

[0205]

比较例105、109由于最终退火的温度高而形成了包含粗大的组织的圆度小的针状组织。其结果,形成了f(g)的最大值超过14.0的强取向的组织,el

rd

/el

td

的值也大。此外,产生了皱纹。

[0206]

比较例106由于未实施最终中间退火,最终冷轧时的冷轧率高,因此取向组c的f(g)的最大值低于1.0。其结果el

rd

/el

td

的值也大,钛板的各向异性大。

[0207]

比较例107由于未实施最终中间退火,最终冷轧时的冷轧率高,因此形成了f(g)的最大值超过14.0的强取向的组织,其结果el

rd

/el

td

的值也大,钛板的各向异性大。此外,最终退火温度高,α相成为平均圆度小的针状组织,其结果,产生了皱纹。

[0208]

比较例108由于最终中间退火的温度低而形成了f(g)的最大值超过14.0的强取向的组织,其结果el

rd

/el

td

的值也大,钛板的各向异性大。此外,最终退火温度高,α相成为平均圆度小的针状组织,其结果,产生了皱纹。

[0209]

比较例110由于未进行最终冷轧而形成了f(g)的最大值超过14.0的强的取向的组织。此外,el

rd

/el

td

的值也大,钛板的各向异性大。此外,α相成为平均圆度小的针状组织,其结果,产生了皱纹。

[0210]

比较例111未进行最终退火。其结果,伸长率降低,且el

rd

/el

td

的值也大。

[0211]

比较例112的fe的含量超过上限,形成了f(g)的最大值超过14.0的强取向的组织,其结果el

rd

/el

td

的值也大,钛板的各向异性大。

[0212]

比较例113的o的含量超过上限,取向组c的f(g)的最大值小于1.0,伸长率也降低。

[0213]

比较例114的al含量超过上限,伸长率降低。

[0214]

比较例115的cu含量超过上限,伸长率降低。

[0215]

产业上的可利用性

[0216]

根据本发明,能够提供伸长率大、伸长率的各向异性小的钛板。该钛板由于成形性优异,因此对于基于压制成形的复杂形状的钛产品的制造是有用的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。