1.本发明涉及锻压,特别是一种模锻液压机的移动工作台快速定位自锁的工艺方法。

背景技术:

2.模锻液压机是对各种材料进行压制加工的机械设备,液压传动具有传递力大、运行稳定的特点,被广泛应用在许多工业领域。

3.工作台作为承载模具坯料、传递压制力的构件,在满足模锻所需抗变形刚度的同时,需要具备进出模锻液压机压制和取料的功能。工作台的运输过程利用滚轮传输,在工作台进入压制工序时工作台下平面传递压制载荷。模锻液压机对工作台定位精度要求高,目前用于模锻液压机的工作台在进入压制工位时,通过液压升降机构将工作台底面与下垫板顶面贴合,使工作台传输支撑轮脱离轨道,实现工作台从传输时滚轮载重到压制时底面承载的受力面转换。该方法需要在工作台利用推拉缸驱动的同时,增设液压对中斜块机构和工作台升降机构配合完成定位对中和锁紧功能,动作繁琐耗时长,严重影响模锻件生产节拍。

4.授权公告号为cn217912693u的中国实用新型公开了一种快速定位锻压设备,该实用新型只能实现固定模具的定位。

技术实现要素:

5.本发明旨在解决上述技术问题,从而提供一种生产效率高的模锻液压机的移动工作台快速定位自锁的工艺方法。

6.本发明解决其技术问题采用的技术方案是:一种模锻液压机的移动工作台快速定位自锁的工艺方法,包括如下步骤:步骤a、制作移动工作台, 移动工作台底面的四角均安装滚轮,移动工作台前端的中部固接双耳座,移动工作台的底面前端的中部开设上凹槽,移动工作台的底面后端的两侧对称开设上滑槽;步骤b、制作上垫板,上垫板的前后两端均为台阶结构,下台阶开设多个u行孔;步骤c、制作下垫板,下垫板顶面的两侧均开设纵向贯穿的滚轮轨道槽,下垫板顶面的前端开设与上凹槽对应的下滑槽,下垫板顶面的后端开设与上滑槽对应的下凹槽,下垫板的四角开设竖向贯穿的定位孔,定位孔位于滚轮轨道槽的两端,定位孔内安装弹簧,弹簧上安装升降块;步骤d、制作两条固定轨道,固定轨道的顶面固接滚轮轨道;步骤e、制作结构相同的前对中销和后对中销,前对中销安装在移动工作台的上凹槽内,后对中销安装在下垫板的下凹槽内;步骤f、将下垫板安装在模锻液压机的支撑台座上,下垫板的前端安装固定轨道,滚轮轨道与滚轮轨道槽相对;

步骤g、将上垫板安装在移动工作台上,移动工作台安装在固定轨道上,模具安装在上垫板上,移动工作台的双耳座通过连接组件与液压缸的一端连接,液压缸的另一端安装在固定轨道外的固定耳座上;步骤h、将坯料放置在模具内,液压缸驱动移动工作台进入下垫板上,前对中销和下滑槽、后对中销和上滑槽分别对移动工作台与下垫板进行对中和定位,移动工作台的四个滚轮分别位于四个升降块上;步骤i、模锻液压机的下压机构下压,升降块下移,滚轮的下部进入定位孔内,移动工作台与下垫板贴合并自锁;步骤j、锻压完成后,模锻液压机的下压机构上行,弹簧复位,升降块和移动工作台上升至原始高度;步骤k、液压缸驱动移动工作台撤出模锻液压机,进行成品卸料和新坯装料;步骤l、重复步骤h-步骤k,进行连续生产。

7.采用上述技术方案的本发明与现有技术相比,有益效果是:利用液压缸对移动工作台进行驱动,通过设置在移动工作台和下垫板上的对中定位销和滑槽实现自动对中定位,实现移动工作台送入压制工位时同步对中定位;利用液压机压制力,实现移动工作台通过滚轮支撑载荷到移动工作台底面传递压制载荷的受力面同步转换并实现自锁;较传统移动工作台,省略移动工作台定位对中和升降动力执行机构;将上述两项动作分别融入移动工作台传输制动和锻压压制动作。在完成移动工作台定位对中压制自锁功能的同时,节约动作执行驱动机构和运行时间,极大的提高了生产效率,降低制造生产成本,缩短生产节拍。

8.进一步的, 本发明的优化方案是:所述弹簧为可调载氮气弹簧。

9.所述弹簧自由状态时,升降块的顶面与滚轮轨道槽的槽底平齐。

10.所述前对中销包括等腰梯形部和矩形部。

11.所述上滑槽的前端和下滑槽的后端均为等腰梯形。

12.所述下垫板的底面开设定位盲孔,定位盲孔内安装定位销。

13.所述连接组件包括条形的第一铰接块、u形的第二铰接块、第一铰接销和第二铰接销,双耳座通过第一铰接销与第一铰接块铰接,第一铰接块通过第二铰接销与第二铰接块铰接,第二铰接块安装在液压缸的活塞杆的端部。

14.所述上垫板的上板面的前后两端对称开设多条截面为倒t形的安装槽。

附图说明

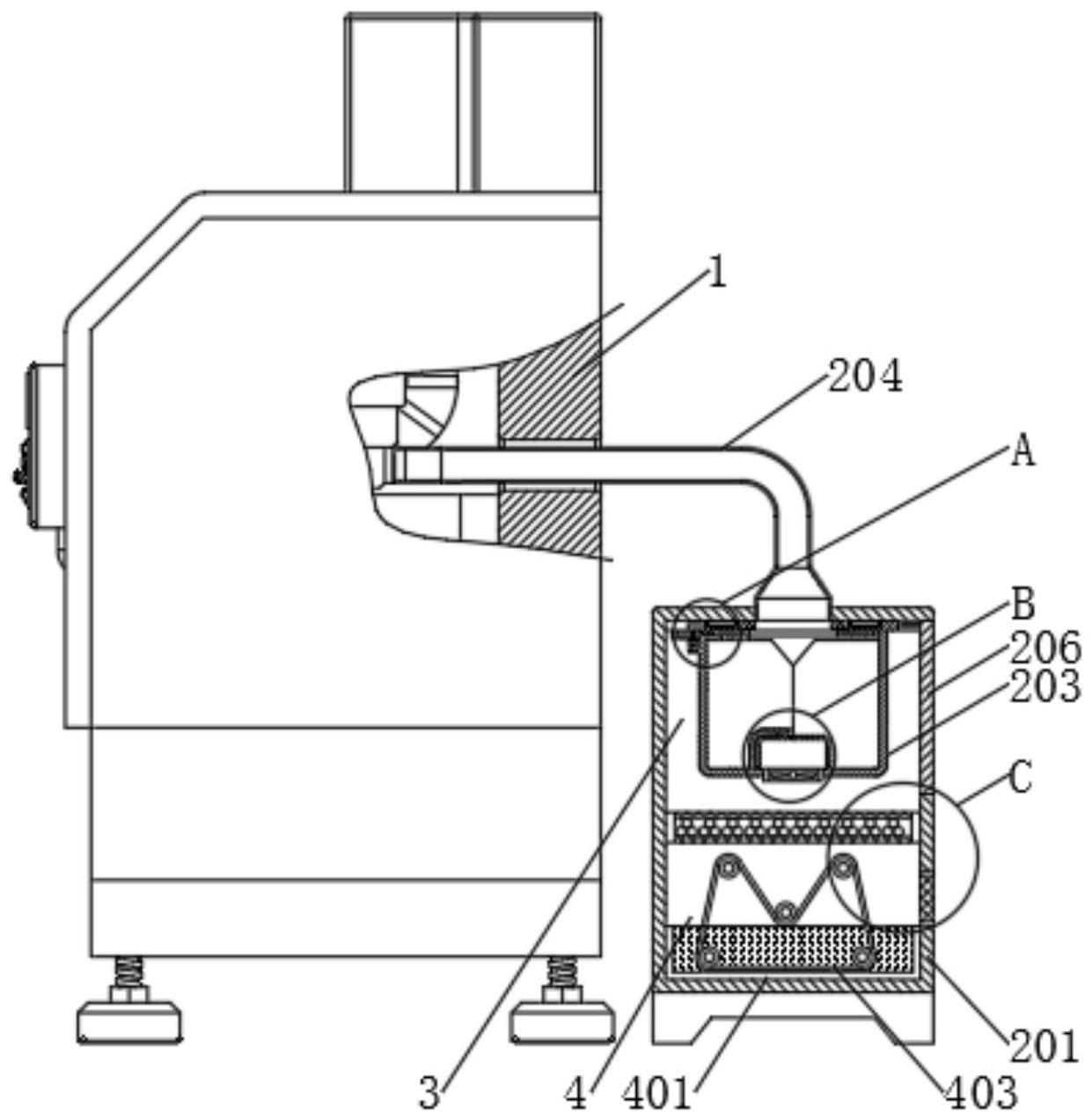

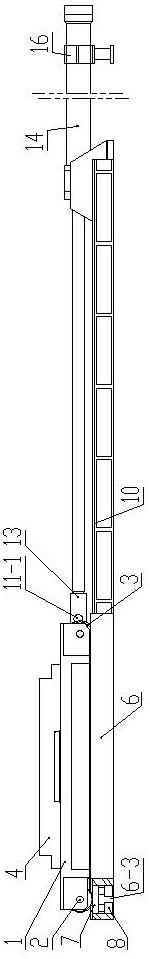

15.图1是本发明实施例的整体结构示意图;图2是本发明实施例的移动工作台的仰视图;图3是本发明实施例的移动工作台与上垫板装配的立体图;图4是本发明实施例的移动工作台与上垫板装配的主视图;图5是本发明实施例的下垫板与固定轨道连接立体图;图6是本发明实施例的下垫板与固定轨道连接主视图;

图7是本发明实施例的第一铰接块和第二铰接块连接示意图。

16.图中:移动工作台1;平台板1-1;轮架1-2;双耳座1-3;上凹槽1-4;上滑槽1-5;轮轴2;滚轮3;上垫板4;安装槽4-1;u形孔4-2;前对中销5;下垫板6;滚轮轨道槽6-1;下滑槽6-2;定位孔6-3;升降块7;氮气弹簧8;定位销9;固定轨道10;滚轮轨道10-1;第一铰接销11;第二铰接销11-1;第一铰接块12;第二铰接块13;液压缸14;后对中销15;固定耳座16。

具体实施方式

17.下面结合附图和实施例进一步详述本发明。

18.参见图1,本实施例是一种模锻液压机的移动工作台快速定位自锁的工艺方法,按如下步骤进行:步骤a、制作移动工作台1(图2、图3、图4所示),其为钢板焊接构件,其主要由长方形的平台板1-1、轮架1-2和双耳座1-3构成。平台板1-1底面的四角分别焊接轮架1-2,轮架1-2由两块立板构成,滚轮3置于两块立板之间并与轮轴2转动连接,轮轴2的两端分别与立板连接,滚轮3的内端设有轮缘,轮缘起到导向的作用,平台板1-1前端的中部焊接双耳座1-3。平台板1-1底面的前端的中部开设上凹槽1-4,上凹槽1-4的后端呈等腰梯形、前端呈矩形,平台板1-1底面后端的两侧对称开设两条上滑槽1-5,上滑槽1-5的后端敞口、前端呈等腰梯形;步骤b、制作上垫板4,上垫板4为矩形,其上板面的前后两端对称开设5条截面为倒t形的安装槽4-1。上垫板4的前后两端的端面均为台阶结构,下台阶的两端分别开设两个u形孔4-2;步骤c、制作下垫板6(图5、图6所示),其为长方形,其前后两端的中部均开设矩形的缺口结构,其下板面开设两个定位盲孔。下垫板6顶面的两侧均开设纵向贯穿的滚轮轨道槽6-1,两条滚轮轨道槽6-1之间的距离与移动工作台1的两侧的滚轮3之间的轮距相等。下垫板6顶面的前端开设与上凹槽1-4对应的下滑槽6-2,下滑槽6-2的形状与上滑槽1-5相同,下滑槽6-2的前端敞口、后端呈等腰梯形,下垫板6顶面的后端开设与两条上滑槽1-5对应的下凹槽,下凹槽的截面与上凹槽1-4相同,下凹槽的前端呈等腰梯形、后端呈矩形。下垫板6的四角开设竖向贯穿的定位孔6-3,定位孔6-3位于滚轮轨道槽6-1的两端,定位孔6-3内安装两根可调载的氮气弹簧8,氮气弹簧8上安装长方形的升降块7,自由状态时,升降块7的顶面与滚轮轨道槽6-1的槽底平齐;步骤d、制作两条固定轨道10,其为钢板焊接构件,其截面为工字形,其顶面焊接长条形的滚轮轨道10-1,滚轮轨道10-1的宽度与滚轮3的轮宽相对应,固定轨道10的上下翼缘板之间等距离焊接加强筋板;步骤e、制作前对中销5和后对中销15,前对中销5和后对中销15的结构相同,前对中销5由等腰梯形部和矩形部构成,其截面与上凹槽1-4相同,前对中销5和后对中销15的棱角倒圆弧。在平台板1-1的上凹槽1-4内安装前对中销5,前对中销5的下端伸出平台板1-1的底面,前对中销5开设透孔并通过沉头螺栓与平台板1-1连接。在下垫板6的两个下凹槽内安装后对中销15,后对中销15的上端高于下垫板6的上板面;步骤f、在下垫板6的定位盲孔内安装定位销9,将下垫板6安装在模锻液压机的支撑台座上,定位销9用于下垫板6和支撑台座的定位,下垫板6的前端安装两条固定轨道10,

滚轮轨道10-1与滚轮轨道槽6-1相对;步骤g、将上垫板4安装在移动工作台1上,上垫板4通过u形孔4-2和螺栓与移动工作台1连接,上垫板4两侧的移动工作台1焊接定位条,移动工作台1安装在固定轨道10上,滚轮3置于滚轮轨道10-1上,模具安装在上垫板4上,模具通过安装槽4-1和螺栓固定。移动工作台1的双耳座1-3通过连接组件与液压缸14的活塞杆连接,连接组件主要由第一铰接销11、条形的第一铰接块12、第二铰接销11-1和u形的第二铰接块13构成(图7所示),双耳座1-3通过第一铰接销11与第一铰接块12铰接,第一铰接块12通过第二铰接销11-1与第二铰接块13铰接,第二铰接块13安装在液压缸14的活塞杆的端部,液压缸14的缸体一端安装在固定轨道10外的固定耳座16上;步骤h、将坯料放置在模具内,液压缸14的活塞杆伸出驱动移动工作台1进入到下垫板6上,滚轮3由滚轮轨道10-1进入滚轮轨道槽6-1内,滚轮轨道槽6-1的槽底开设轮缘槽,前对中销5和下滑槽6-2、后对中销15和上滑槽1-5滑动配合,三个对中销的等腰梯形部和三条滑槽的等腰梯形端吻合,对移动工作台1与下垫板6进行对中和定位,三个对中销外露的长度小于三条滑槽的深度,移动工作台6的四个滚轮3分别位于四个升降块7上,此时移动工作台6位于压制工位,氮气弹簧8提供支撑力,氮气弹簧8提供的支撑力大于移动工作台1及所载物品的总重量,因此升降块7保持原高度不下落;步骤i、模锻液压机的下压机构下压,模具、上垫板4和移动工作台1向下移并下压升降块7,升降块7下移,氮气弹簧8收缩,滚轮3的下部进入定位孔6-3内,移动工作台1与下垫板6贴合并自锁,在压制过程中,压制力远大于氮气弹簧8提供的支撑力,因此升降块7从原高度下落至移动工作台1下平面与下垫板6上平面贴合为止,实现压制过程中移动工作台1下落自锁功能;步骤j、锻压完成后,模锻液压机的下压机构上行,撤销压制力,氮气弹簧8复位,升降块7和移动工作台1上升至原始高度;步骤k、液压缸14的活塞杆回缩,驱动移动工作台1撤出模锻液压机,进行成品卸料和新坯装料;步骤l、重复步骤h-步骤k,进行连续生产。

19.本发明的快速定位自锁工艺,利用液压缸驱动移动工作台,通过设置在移动工作台和下垫板上的对中销和滑槽实现自动对中定位。移动工作台通过滚轮传输至压制工位,压制工位的滚轮下方的下垫板设置可调载的氮气弹簧和升降块。在传输过程,氮气弹簧支撑力满足移动工作台和其承载件全部重量不下落;在压制时无需借助其他驱动,通过增加在移动工作台上的压制力使氮气弹簧压缩至移动工作台底面与下垫板顶面贴合,完成移动工作台支撑力从滚轮到底面的受力转换。本发明利用移动工作台传输和压制作为执行定位自锁的被动力驱动执行机构,将定位和推拉两组动作、移动工作台升降和压制两组动作合二为一,节约设备制作成本的同时,缩短模锻压制工艺动作步骤,极大提高了锻件生产效率。

20.以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及附图内容所作的等效结构变化,均包含于本发明的权利范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。