1.本发明涉及一种催化剂及其制备方法与应用,尤其是涉及一种回收聚对苯二甲酸乙二醇酯的溶液型催化剂制备方法及其应用。

背景技术:

2.聚对苯二甲酸乙二醇酯因其优良的机械性能和耐化学性能已在多个领域广泛的应用。聚酯材料产量迅猛增长,这就带来了聚酯产品的回收问题。大量的废弃聚酯在自然界中堆积无法被降解的问题,制约着经济的发展,影响着生态环境,如何有效降解并回收聚酯材料是亟需解决问题。

3.现今已经被应用于pet塑料降解回收的方法主要分为物理回收和化学回收。物理回收主要包括机械回收与热回收,该类方法在回收pet上有着对其材料本身不可逆转的性能损耗,所得二次pet制品质量直线下降。化学回收方法主要由四个途径实现,水解、醇解、二醇醇解和胺解,四种方法异曲同工,旨在加入反应溶剂,通过化学反应的方法,将pet转变为相应单体。单体重新聚合成pet制品实现升级循环的目的。

4.在化学回收方法中,二醇醇解法由于其温和快速的反应条件受到众多科研工作者的关注,其中多使用乙二醇作为反应性溶剂,在常压较低温条件下,实现pet高效降解,转变为对苯二甲酸双羟乙基酯(bhet)单体。并在近几年的不断研究中,逐渐实现了连续性生产的过程,使得pet的降解变得更为高效。然而,二醇醇解过程存在最大的问题仍在于反应活性低,因此,在反应过程中通常需要加入催化剂,通过改变反应所需要的活化能来提高反应活性。因此,开发绿色高活性催化剂成为了可持续回收pet的关键。

技术实现要素:

5.为了克服背景技术中存在的问题,本发明提供了一种应用于聚对苯二甲酸乙二醇酯回收的溶液型催化剂及其制备方法。

6.为达到上述目的,本发明解决其技术问题采用的技术方案如下:

7.一、一种回收聚对苯二甲酸乙二醇酯的溶液型催化剂:

8.所述溶液型催化剂为主要由金属氧化物和甲磺酸在乙二醇中反应形成的均一稳定的溶液。

9.所述金属氧化物为氧化锌、氧化钙、氧化镁、氧化钠和氧化钾中的一种,优选为氧化锌。

10.所述金属氧化物:甲磺酸:乙二醇的摩尔比为1:0:4~0:1:4。

11.二、一种回收聚对苯二甲酸乙二醇酯的溶液型催化剂的制备方法,方法包括以下步骤:

12.步骤1)常温下,将金属氧化物与甲磺酸混合,搅拌均匀,得到黏稠状的白色浊液;

13.步骤2)标准大气压下,将乙二醇加入步骤1)得到的黏稠状的白色浊液中,加热搅拌至均一稳定的溶液,得到所述应用于聚对苯二甲酸乙二醇酯回收的溶液型催化剂。

14.所述步骤2)中,加热温度为80℃,加热时间为1h。

15.三、溶液型催化剂应用于聚对苯二甲酸乙二醇酯的回收方法:

16.所述催化剂加入聚对苯二甲酸乙二醇酯所在的溶液中,对聚对苯二甲酸乙二醇酯解聚反应,得到主要产物为对苯二甲酸双羟乙基酯(bhet)单体及二聚体、其他低聚体等不溶物。

17.所述催化剂的质量用量为聚对苯二甲酸乙二醇酯质量的1~10%,优选为5%。

18.所述催化剂在应用的解聚反应中加入乙二醇溶剂,乙二醇溶剂用量为聚对苯二甲酸乙二醇酯质量的4~6倍。

19.所述解聚反应的反应条件为标准大气压,反应温度为185~195℃,反应时间为2~3h。

20.本发明的制备方法简便且成本低,所得到的催化剂产率高且价格便宜,在高效率回收聚对苯二甲酸乙二醇酯领域具有广阔的应用前景。

21.与背景技术相比,本发明的有益效果是:

22.本发明以金属氧化物与甲烷磺酸混合,以乙二醇为溶剂制备的溶液型催化剂,用于催化降解pet,从而得到bhet单体,相较于使用单一的氧化物或甲烷磺酸作为催化剂,混合反应后的催化剂在解聚效率与单体产率上都有明显的提升。最佳实验条件下,实验最有效的氧化物为氧化锌。单独使用氧化锌或甲磺酸的单体产率分别为45%和35.2%,而使用溶液型催化剂的最佳效率可达到86.9%。

23.相比其他一些昂贵而又复杂的催化剂,本发明在经济性与制备简单的基础特点上,同时实现了pet的高效解聚,单体产率高的目的,更有利于pet解聚向工业化生产的迈进。

具体实施方式

24.下面结合具体实施例对本发明作进一步详细说明。

25.本发明的实施例如下:

26.实施例1:

27.在三口烧瓶中加入4.05g氧化锌和12.4g乙二醇搅拌均匀,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂a。具体摩尔比例见表1。

28.实施例2

29.在三口烧瓶中加入4.05g氧化锌和4.8g甲磺酸,预先搅拌均匀,而后加入9.3g乙二醇,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂b。具体摩尔比例见表1。

30.实施例3

31.在三口烧瓶中加入4.05g氧化锌和7.2g甲磺酸,预先搅拌均匀,而后加入7.75g乙二醇,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂c。具体摩尔比例见表1。该实例后续被证明为最佳实施例。

32.实施例4

33.在三口烧瓶中加入4.05g氧化锌和9.6g甲磺酸,预先搅拌均匀,而后加入6.2g乙二醇,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂d。具体摩尔比例见表1。

34.实施例5

35.在三口烧瓶中加入4.8g甲磺酸和12.4g乙二醇搅拌均匀,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂e。具体摩尔比例见表1。

36.实施例6

37.在三口烧瓶中加入2.8g氧化钙和7.2g甲磺酸,预先搅拌均匀,而后加入7.75g乙二醇,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂f。具体摩尔比例见表1。

38.实施例7

39.在单口烧瓶中加入2.0g氧化镁和7.2g甲磺酸,预先搅拌均匀,而后加入7.75g乙二醇,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂g。具体摩尔比例见表1。

40.实施例8

41.在三口烧瓶中加入3.1g氧化钠和7.2g甲磺酸,预先搅拌均匀,而后加入7.75g乙二醇,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂h。具体摩尔比例见表1。

42.实施例9

43.在三口烧瓶中加入4.7g氧化钾和7.2g甲磺酸,预先搅拌均匀,而后加入7.75g乙二醇,在常压80℃下加热并机械搅拌1h,待反应时间结束,用胶头滴管取出烧瓶中的混合溶液,存放在透明样品瓶中,即得溶液型催化剂i。具体摩尔比例见表1。

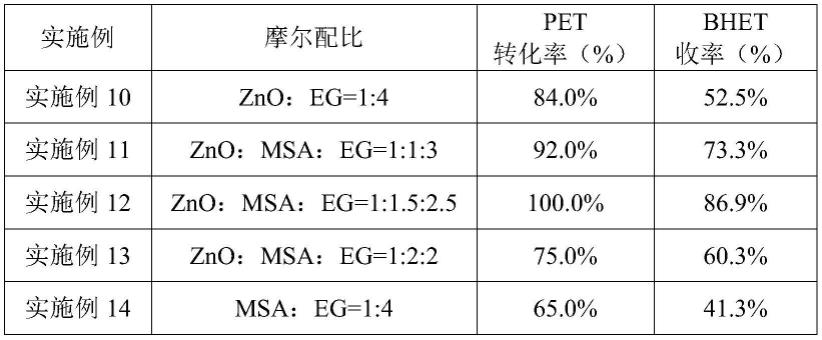

44.实施例10

45.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例1制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为84.0%,bhet单体的收率为52.5%。

46.实施例11

47.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例2制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为92.0%,bhet单体的收率为73.3%。

48.实施例12

49.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例3制备),圆底

烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为100.0%,bhet单体的收率为86.9%。该实例后续被证明为最佳解聚pet条件。

50.实施例13

51.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例4制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为75.0%,bhet单体的收率为60.3%。

52.实施例14

53.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例5制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为65.0%,bhet单体的收率为41.2%。

54.对比例1

55.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例6制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为70.0%,bhet单体的收率为53.3%。

56.对比例2

57.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例7制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为77.0%,bhet单体的收率为61.8%。

58.对比例3

59.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例8制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为75.0%,bhet单体的收率为

61.4%。

60.对比例4

61.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例9制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为86.0%,bhet单体的收率为71.8%。

62.对比例5

63.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例3制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为185℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为74.0%,bhet单体的收率为56.4%。

64.对比例6

65.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例3制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为195℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为100.0%,bhet单体的收率为83.9%。

66.对比例7

67.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例3制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为86.0%,bhet单体的收率为70.2%。

68.对比例8

69.在三口烧瓶中依次加入10gpet切片,50g乙二醇与0.5g催化剂(实例4制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流3h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为100.0%,bhet单体的收率为85.5%。

70.对比例9

71.在三口烧瓶中依次加入10gpet切片,40g乙二醇与0.5g催化剂(实例4制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度

为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为100%,bhet单体的收率为71.8%。

72.对比例10

73.在三口烧瓶中依次加入10gpet切片,60g乙二醇与0.5g催化剂(实例4制备),圆底烧瓶置于机械搅拌机下进行搅拌,并用配有温度传感器的加热套进行升温加热,控制温度为190℃,压力1atm,冷凝回流2.5h。反应结束后待冷却至常温,加入过量去离子水进行溶解,然后抽滤,得到未反应的pet进行干燥承重。滤液在旋转蒸发仪中进行浓缩至100ml,在0℃下冷却12h,得到白色针状晶体。在此条件下,pet解聚率为100%,bhet单体的收率为82.4%。

74.表1不同配比催化剂解聚效果

[0075][0076]

表2不同氧化催化剂的解聚效果

[0077][0078][0079]

由表1数据可见,实施例3制备的催化剂具有最佳解聚效果。从表中也看出酸的摩尔比越多,对于解聚反应是不利的。

[0080]

由表2数据可见,氧化锌与甲磺酸、乙二醇组成的催化剂具有最佳实施效果,因此优选为氧化锌用于催化剂应用反应。

[0081]

具体实施还进行反应条件优化实验:

[0082]

温度优化

[0083]

表3

[0084][0085]

时间优化

[0086]

表4

[0087][0088]

溶剂优化

[0089]

表5

[0090][0091]

结合表3、表4、表5中对比例实验结果。实验中得到的最佳反应条件在于实施例11提及的,pet与乙二醇的质量比为1:5,催化剂用量在pet总质量的5%,反应温度190℃,压力1atm,反应时间2.5h,pet的回收效率为100%,且bhet单体的收率达到了86.9%。因此,可以得出制备的催化剂拥有较好的催化解聚pet效果的结论。

[0092]

上述实施例仅用来解释本发明,而不是限制本发明的保护范围。应当指出,在不脱离本发明原理的前提下,在本发明的精神实质和权利要求保护范围内做出的任何等效变化或修饰,都视为在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。