1.本发明涉及旋压制造行业,提供了一种筒形件对轮旋压毛坯结构的设计方法。

背景技术:

2.对轮旋压方法是一种无芯模旋压技术,它在强力旋压基础上发展而来,用旋轮代替了传统芯模,采用一对或几对旋轮同时对坯料内外表面进行加工减薄,使其伸长成为薄壁筒形件。对轮旋压与有模旋压成形工艺相比,可灵活成形设备加工范围内的不同直径圆筒。不需模具,因而省去了制造模具的费用。由于旋轮成对出现,内外旋轮同时对坯料进行减薄,可实现单道次较大减薄率的冷加工变形。目前对轮旋压方法已成为美国及欧洲航天局制造各类大直径圆筒的最佳方法。国内在对轮旋压方面的工程应用较少,燕山大学分析了对轮旋压成形工艺的变形原理。华南理工大学分析了对轮旋压变形过程。西安航天动力机械厂对对轮旋压过程进行了有限元数值模拟分析,得到了其变形过程的应力-应变及工艺参数的变化规律,同时利用有限元分析的手段对对轮旋压工艺进行了一定的研究,设计制造了一套试验用工装。

3.对轮旋压与传统有模旋压相比,没有模具支撑,容易出现扭曲失稳,特别是在起旋初期,毛坯受力状态由零逐渐增大至稳定状态的过程中,毛坯起旋段结构直接影响旋压力的平衡和材料的稳定流动。西安航天动力机械厂在201310676320.4的发明创造中公开了一种对轮旋压工装、华南理工大学在201310713630.9的发明创造中公开了一种对轮旋压成形装置;西安航天动力机械厂在201410003627.2的发明创造中公开了一种卷焊筒形件对轮旋压加工方法;西安交通大学在202110598494.8的发明创造中公开了一种火箭专用铝裙的对轮旋压制造工艺,在201310224285.2的发明创造中公开了一种可实现内外旋轮同步和异步进给的交流伺服直驱结构。但上述发明创造中均未提及对轮旋压毛坯结构的设计方法。对轮旋压毛坯内、外层金属均受到旋轮的作用而参与塑性减薄,区别于传统有模旋压毛坯仅外层金属塑性减薄的特点。传统有模旋压毛坯的设计依据塑性变形体积不变的原理,仅需要考虑毛坯能够顺利套装在模具上即可,毛坯壁厚和直径可根据产品需要灵活确定。毛坯塑性变形过程中有模具在内表面进行刚性支撑。而对轮旋压毛坯内、外表面均受到旋轮作用,毛坯加工过程缺少刚性支撑。若毛坯结构设计不合理,加工过程中容易出现内、外旋轮受力不平衡,毛坯内、外表层金属流动不一致,产品扭曲失稳,加工尺寸无法满足产品目标要求等问题。常规的旋压毛坯设计方法,不适用于对轮旋压毛坯设计。

技术实现要素:

4.为克服现有技术中存在的毛坯内外层金属流动不一致,毛坯加工过程系统刚性差,材料不稳定流动产品扭曲失稳,加工尺寸难以满足产品目标要求的不足。本发明提出了一种确定对轮旋压筒形件毛坯结构与尺寸的方法。

5.本发明的具体过程是:

6.步骤1,确定毛坯中径d:

7.毛坯中径尺寸与产品中径尺寸一致。

8.所述毛坯中径d通过公式(1)确定:

9.d=d

1-t

′ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

10.式中,d1为产品外径;t

′

为产品壁厚。

11.步骤2,确定毛坯成形区长度l5:

12.设定旋压毛坯壁厚为t0,根据筒形件的塑性变形体积不变原理,通过公式(2)计算毛坯成形区长度l513.l5=l5=l

′

t

′

/t0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

14.式中,l

′

为产品长度;t

′

为产品厚度;t0为毛坯厚度。

15.步骤3,确定起旋段的结构及起旋段的总长度l4:

[0016]ⅰ确定起旋段的结构:

[0017]

所述起旋段是指成形中旋轮与毛坯最初接触的部位。起旋段位于旋压毛坯的一端。起旋段的结构由等径段和起旋过渡段组成。

[0018]

所述等径段位于该旋压毛坯的端头处;该等径段的长度l0=5mm~10mm。

[0019]

在该旋压毛坯的内表面与外表面对称的有凹槽,该凹槽处的旋压毛坯壳体为所述起旋过渡段;所述起旋过渡段的壁厚为t1,长度为l3。所述起旋过渡段位于该等径段与毛坯成形段之间,并使该起旋过渡段的一端通过锥面β与所述等径段之间过渡,该β与旋轮退出角一致;该起旋过渡段的另一端通过锥面α与毛坯成形段之间过渡,该α与旋轮攻角一致。

[0020]

所述起旋过渡段与等径段过渡的锥面β=,25

°

,起旋过渡段与毛坯成形段过渡的锥面α22

°

[0021]ⅱ确定起旋段的总长度l4[0022]

通过公式(3)确定起旋过渡段与毛坯成形段过渡的锥面的轴向长度l2[0023]

l2=(t

0-t1)/tanα

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0024]

通过公式(4)确定所述起旋过渡段与等径段过渡的锥面的轴向长度l1[0025]

l1=(t

0-t1)/tanβ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0026]

通过公式(5)确定起旋段的总长度l4[0027]

l4=l0 l1 l2 l3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0028]

步骤4,确定毛坯终旋段的长度l6:

[0029]

所述终旋段是指成形中旋轮离开毛坯的部位。起旋段位于旋压毛坯的另一端。

[0030]

确定所述毛坯终旋段的长度为毛坯厚度的2~3倍。

[0031]

步骤5,确定毛坯总长度l

坯

:

[0032]

通过公式(6)确定毛坯总长度l

坯

[0033]

l

坯

=l5 l4 l6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0034]

式中,l5是毛坯成形区长度,l4是起旋段的总长度,l6是毛坯终旋段的长度。

[0035]

至此,完成所述对轮旋压筒形件毛坯结构与尺寸的确定。

[0036]

采用本方发明提出的对轮旋压毛坯,能有效解决对轮旋压起始过程中的材料不稳定流动和旋压力不平衡等问题。采用本方法设计的旋压毛坯可有效解决由于对轮旋压内、外旋轮压下量不一致导致的力量不平衡问题。能够进一步提升筒形件对轮旋压产品质量。本筒形件对轮旋压毛坯结构设计方法,可有效保证产品直径尺寸,旋压过程可实现内外旋

轮压下量一致,避免了旋压力偏载造成毛坯料扭曲。起旋段的燕尾槽结构设计使开始旋压阶段至稳定旋压阶段,坯料受力平稳增加,减少了瞬时加载对设备和坯料的冲击。同时,起旋段燕尾槽结构的厚壁段设计增加了毛坯起旋处的系统刚性,可有效减少旋压过程材料的失稳。

[0037]

本发明首先基于产品尺寸确定了毛坯的中径尺寸,这使得毛坯中径与产品中径尺寸一致。毛坯成形过程示意见附图2所示,起旋时,内外旋轮分别位于起旋过渡段处,与毛坯中径呈对称分布。起旋过渡段一端的锥面β的角度和起旋过渡段另一端的锥面α角度分别不大于旋轮的退出角和攻角,使得起旋过程内外旋轮受力线性增加,减少了瞬时加载对毛坯的冲击。毛坯在变形过程中,内外层金属在毛坯中径两侧均匀流动。容易实现内、外层金属减薄量一致,从而保证内、外旋轮受力平衡。起旋段的内、外对称的起旋过渡段,保证了内、外旋轮起旋时受力平衡。毛坯起旋段结构由直段加强环部分可有效增加系统刚性,减少旋压过程材料的失稳。

附图说明

[0038]

图1是旋压毛坯的结构示意图。

[0039]

图2是旋压毛坯加工过程的示意图;其中,图2a是对旋轮起旋阶段的示意图,图2b是对旋轮的旋压过程的示意图。

[0040]

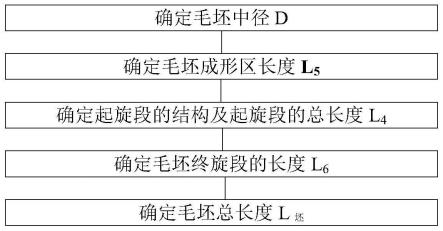

图3是本发明的流程图。

具体实施方式

[0041]

本实施例是轮旋压筒形件时,该对轮旋压筒形件毛坯结构与尺寸的确定方法。

[0042]

所述筒形件产品的外径d1=2400mm,产品壁厚t’=5mm,产品长度l’为2000mm。

[0043]

确定该对轮旋压筒形件毛坯结构与尺寸的具体过程是:

[0044]

步骤1,确定毛坯中径d:

[0045]

毛坯中径尺寸依据产品中径设计,与产品中径尺寸一致。

[0046]

所述毛坯中径d通过公式(1)确定:

[0047]

d=d

1-t

′ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0048]

式中,d1为产品外径;t

′

为产品壁厚。

[0049]

本实施例中,毛坯中径d=2395mm。

[0050]

步骤2,确定毛坯成形区长度l5:

[0051]

设定旋压毛坯壁厚为t0,根据筒形件的塑性变形体积不变原理,通过公式(2)计算毛坯成形区长度l5[0052]

l5=l

′

t

′

/t0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0053]

式中,l

′

为产品长度;t

′

为产品厚度;t0为毛坯厚度。

[0054]

本实施例中,设毛坯壁厚t0=20mm,产品长度l’=2000mm,产品厚度t

′

=5mm,得到毛坯成形区长度l5=2000

×5÷

20=500mm。

[0055]

步骤3,确定起旋段的结构及起旋段的总长度l4:

[0056]ⅰ确定起旋段的结构:

[0057]

所述起旋段是指成形中旋轮与毛坯最初接触的部位。起旋段位于旋压毛坯的一

端。起旋段的结构由等径段和起旋过渡段组成。

[0058]

所述等径段位于该旋压毛坯的端头处;该等径段的长度l0=5mm~10mm,本实施例取l0=10mm。

[0059]

在该旋压毛坯的内表面与外表面对称的有凹槽,该凹槽处的旋压毛坯壳体为所述起旋过渡段;该起旋过渡段的壁厚为t1,长度为l3。所述起旋过渡段位于该等径段与毛坯成形段之间,并使该起旋过渡段的两端分别通过锥面与所述等径段和毛坯成形段之间过渡。该起旋过渡段与等径段过渡的锥面为β,该β与旋轮退出角一致;该起旋过渡段与毛坯成形段过渡的锥面为α,该α与旋轮攻角一致。

[0060]

本实施例中,起旋过渡段的壁厚t1=5mm,起旋过渡段长度l3=20mm,该l3大于旋轮工作圆弧面宽度,故可容纳旋轮工作圆弧面;所述起旋过渡段与等径段过渡的锥面β=25

°

,起旋过渡段与毛坯成形段过渡的锥面α=22

°

。

[0061]ⅱ确定起旋段的总长度l4[0062]

通过公式(3)确定起旋过渡段与毛坯成形段过渡的锥面的轴向长度l2[0063]

l2=(t

0-t1)/tanα

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0064]

通过公式(4)确定所述起旋过渡段与等径段过渡的锥面的轴向长度l1[0065]

l1=(t

0-t1)/tanβ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0066]

通过公式(5)确定起旋段的总长度l4[0067]

l4=l0 l1 l2 l3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0068]

本实施例中,l1=(t

0-t1)/tanβ=32mm,l2=(t

0-t1)/tanα=37mm,l4=l0 l1 l2 l3=10 32 37 20=99mm。

[0069]

步骤4,确定毛坯终旋段的长度l6:

[0070]

所述终旋段是指成形中旋轮离开毛坯的部位。起旋段位于旋压毛坯的另一端。

[0071]

确定所述毛坯终旋段的长度为毛坯厚度的2~3倍。

[0072]

本实施例中,毛坯壁厚度为20mm,毛坯终旋段的长度l6为50mm。

[0073]

步骤5,确定毛坯总长度l

坯

:

[0074]

通过公式(6)确定毛坯总长度l

坯

[0075]

l

坯

=l5 l4 l6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0076]

式中,l5是毛坯成形区长度,l4是起旋段的总长度,l6是毛坯终旋段的长度。

[0077]

本实施例中,l

坯

=l5 l4 l6=500 99 50=649mm。

[0078]

至此,完成所述对轮旋压筒形件毛坯结构与尺寸的确定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。