1.本发明涉及铜管加工技术领域,具体为一种内螺纹铜管成型用自润滑芯杆。

背景技术:

2.内螺纹管铜管成型生产中,采用组合芯头,通过芯杆连接游动芯头和内螺纹芯头,见图5,成型生产过程中,管坯中的润滑油被减径模和游芯密封在管坯后部,无法到达钢球旋压处,导致铜管在钢球旋压处,内螺纹芯头和芯杆间无油润滑,内螺纹芯头旋转时和芯杆间因干摩擦,阻力大,内螺纹芯头转到不灵活,内螺纹成齿效果不佳,成型速度不高,效率低下,产品内螺纹管螺旋角大于25

°

时,为保证内螺纹管齿形质量,成型速度降低更加明显。

技术实现要素:

3.(一)解决的技术问题

4.本发明的目的在于提供一种内螺纹铜管成型用自润滑芯杆,以解决上述背景技术中提出螺纹铜管成型生产时,内螺纹芯头和芯杆间润滑的不良,导致成齿不佳效率低下的问题。

5.(二)技术方案

6.为实现上述目的,本发明提供如下技术方案:一种内螺纹铜管成型用自润滑芯杆,包括自润滑芯杆本体、内螺纹芯头安装端、游动芯头安装端、内孔和小孔,所述内螺纹芯头安装端固定安装在自润滑芯杆本体的左端,所述游动芯头安装端活动安装在自润滑芯杆本体的右端,所述内孔设置在自润滑芯杆本体的内部,所述内孔设置在游动芯头安装端的内部,所述内孔贯穿自润滑芯杆本体、游动芯头安装端。

7.优选的,所述内孔延伸至内螺纹芯头安装端的右侧,所述小孔固定设置在自润滑芯杆本体的外端。

8.优选的,所述小孔与内孔相连通,所述小孔位于内螺纹芯头安装端的右侧。

9.优选的,所述内螺纹铜管成型用自润滑芯杆的制作方法包括以下步骤:

10.步骤一、在内螺纹成型组合芯头用的芯杆内部,设计一内孔。

11.优选的,所述内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:

12.步骤二、该内孔由游动芯头安装端端头直至内螺纹芯头安装端。

13.优选的,所述内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:

14.步骤三、内孔未在内螺纹芯头安装端端头贯通。

15.优选的,所述内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:

16.步骤四、在内螺纹芯头安装端芯杆侧面,打一小孔与内孔贯通。

17.与现有技术相比,本发明的有益效果是:

18.1、该内螺纹铜管成型用自润滑芯杆,便于实现高速内螺纹成型生产,尤其适用于大螺旋角内螺纹铜管生产,能有效地提高生产效率和成材率,降低生产成本,增加钢球旋压处工装润滑,对解决内螺纹管低效生产问题的意义重大;

19.2、该内螺纹铜管成型用自润滑芯杆,内螺纹铜管成型拉伸过程中,将现有的组合芯头用芯杆替换成自润滑芯杆方式,更好地完成加工过程,提升内螺纹成齿质量,提高成型速度,此方法可显著提高内螺纹管的生产效率和质量,降低生产成本。

附图说明

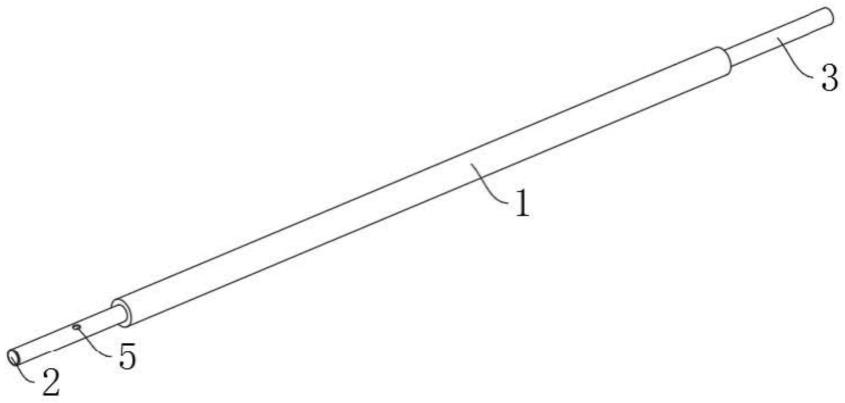

20.图1为本发明立体结构示意图;

21.图2为本发明剖面结构示意图;

22.图3为本发明小孔剖面结构示意图;

23.图4为本发明流程图结构示意图;

24.图5为本发明内螺纹成型工艺图。

25.图中:1、自润滑芯杆本体;2、内螺纹芯头安装端;3、游动芯头安装端;4、内孔;5、小孔。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例一

28.请参阅图1-图3,本发明提供一种技术方案:一种内螺纹铜管成型用自润滑芯杆,包括自润滑芯杆本体1、内螺纹芯头安装端2、游动芯头安装端3、内孔4和小孔5,内螺纹芯头安装端2固定安装在自润滑芯杆本体1的左端,游动芯头安装端3活动安装在自润滑芯杆本体1的右端,内孔4设置在自润滑芯杆本体1的内部,内孔4设置在游动芯头安装端3的内部,内孔4贯穿自润滑芯杆本体1、游动芯头安装端3。

29.内孔4延伸至内螺纹芯头安装端2的右侧,小孔5固定设置在自润滑芯杆本体1的外端。

30.小孔5与内孔4相连通,小孔5位于内螺纹芯头安装端2的右侧。

31.本实施例中,通过设置内孔4,可以在铜管向前拉动时,瞬时真空会将管坯内在游动芯头安装端3的润滑油吸入芯杆内孔4中,对螺纹芯头和自润滑芯杆本体1起到润滑作用。

32.实施例二

33.请参阅图1-图4,本发明提供一种技术方案:一种内螺纹铜管成型用自润滑芯杆,包括自润滑芯杆本体1、内螺纹芯头安装端2、游动芯头安装端3、内孔4和小孔5,内螺纹芯头安装端2固定安装在自润滑芯杆本体1的左端,游动芯头安装端3活动安装在自润滑芯杆本体1的右端,内孔4设置在自润滑芯杆本体1的内部,内孔4设置在游动芯头安装端3的内部,内孔4贯穿自润滑芯杆本体1、游动芯头安装端3。

34.内孔4延伸至内螺纹芯头安装端2的右侧,小孔5固定设置在自润滑芯杆本体1的外端。

35.小孔5与内孔4相连通,小孔5位于内螺纹芯头安装端2的右侧。

36.内螺纹铜管成型用自润滑芯杆的制作方法包括以下步骤:

37.步骤一、在内螺纹成型组合芯头用的芯杆内部,设计一内孔。

38.内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:

39.步骤二、该内孔由游动芯头安装端端头直至内螺纹芯头安装端。

40.内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:

41.步骤三、内孔未在内螺纹芯头安装端端头贯通。

42.内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:

43.步骤四、在内螺纹芯头安装端芯杆侧面,打一小孔与内孔贯通。

44.内螺纹成型生产时,铜管向前拉动时,瞬时真空会将管坯内在游动芯头安装端3的润滑油吸入芯杆内孔4,润滑油在内螺纹芯头安装端2由侧面小孔5溢出,对成型过程螺纹芯头和芯杆间起到润滑作用,利于成齿并提升生产效率。

45.工作原理:内螺纹成型生产时,铜管向前拉动时,瞬时真空会将管坯内在游动芯头安装端3的润滑油吸入芯杆内孔4,润滑油在内螺纹芯头安装端2由侧面小孔5溢出,从而可以对成型过程螺纹芯头和芯杆间起到润滑作用,利于成齿并提升生产效率。

46.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

技术特征:

1.一种内螺纹铜管成型用自润滑芯杆,包括自润滑芯杆本体(1)、内螺纹芯头安装端(2)、游动芯头安装端(3)、内孔(4)和小孔(5),其特征在于:所述内螺纹芯头安装端(2)固定安装在自润滑芯杆本体(1)的左端,所述游动芯头安装端(3)活动安装在自润滑芯杆本体(1)的右端,所述内孔(4)设置在自润滑芯杆本体(1)的内部,所述内孔(4)设置在游动芯头安装端(3)的内部,所述内孔(4)贯穿自润滑芯杆本体(1)、游动芯头安装端(3)。2.根据权利要求1所述的一种内螺纹铜管成型用自润滑芯杆,其特征在于:所述内孔(4)延伸至内螺纹芯头安装端(2)的右侧,所述小孔(5)固定设置在自润滑芯杆本体(1)的外端。3.根据权利要求2所述的一种内螺纹铜管成型用自润滑芯杆,其特征在于:所述小孔(5)与内孔(4)相连通,所述小孔(5)位于内螺纹芯头安装端(2)的右侧。4.一种内螺纹铜管成型用自润滑芯杆的制作方法,其特征在于:所述内螺纹铜管成型用自润滑芯杆的制作方法包括以下步骤:步骤一、在内螺纹成型组合芯头用的芯杆内部,设计一内孔。5.根据权利要求4所述的一种内螺纹铜管成型用自润滑芯杆的制作方法,其特征在于:所述内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:步骤二、该内孔由游动芯头安装端端头直至内螺纹芯头安装端。6.根据权利要求5所述的一种内螺纹铜管成型用自润滑芯杆的制作方法,其特征在于:所述内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:步骤三、内孔未在内螺纹芯头安装端端头贯通。7.根据权利要求6所述的一种内螺纹铜管成型用自润滑芯杆的制作方法,其特征在于:所述内螺纹铜管成型用自润滑芯杆的制作方法还包括以下步骤:步骤四、在内螺纹芯头安装端芯杆侧面,打一小孔与内孔贯通。

技术总结

本发明涉及铜管加工技术领域,且公开了一种内螺纹铜管成型用自润滑芯杆,包括自润滑芯杆本体、内螺纹芯头安装端、游动芯头安装端、内孔和小孔,所述内螺纹芯头安装端固定安装在自润滑芯杆本体的左端,所述游动芯头安装端活动安装在自润滑芯杆本体的右端,所述内孔设置在自润滑芯杆本体的内部,所述内孔设置在游动芯头安装端的内部,所述内孔贯穿自润滑芯杆本体、游动芯头安装端。该内螺纹铜管成型用自润滑芯杆,便于实现高速内螺纹成型生产,尤其适用于大螺旋角内螺纹铜管生产,能有效地提高生产效率和成材率,降低生产成本,将现有的组合芯头用芯杆替换成自润滑芯杆方式,更好地完成加工过程,提升内螺纹成齿质量,提高成型速度。提高成型速度。提高成型速度。

技术研发人员:刘盛 李耿 胡庭铭 张贵 齐鹏

受保护的技术使用者:重庆海亮铜业有限公司

技术研发日:2022.11.17

技术公布日:2023/3/3

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。