1.本发明属于蓄电池板栅制造技术领域,具体地,涉及一种耐腐蚀蓄电池板栅及其制备方法。

背景技术:

2.铅酸蓄电池的板栅合金是导致电池失效的主要因素,合金耐蚀性能的高低直接决定了电池的使用寿命。

3.pb-ca-sn板栅合金系列中,普遍认为在合金中添加sn可以大幅改善板栅合金的耐蚀性能,sn可以较好地改善pb的腐蚀氧化层的导电性能,同时,有助于改善正极板栅合金耐蚀性能和板栅的腐蚀速度。申请号为cn991212584的中国专利中,sn含量在0.8-2.0%的范围内时,板栅合金的耐腐蚀性能较优,当sn的含量大于2.0%时,有研究认为sn含量较高将导致晶粒粗大,形成严重的晶界腐蚀。随着生产技术的发展,pb-ca-sn板栅合金的耐腐蚀性已经逐渐成为限制铅酸蓄电池的板栅合金进一步发展的关键。

技术实现要素:

4.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种耐腐蚀蓄电池板栅及其制备方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种耐腐蚀蓄电池板栅的制备方法,包括如下步骤:

7.步骤s1、按照原料组成,分别称取pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金、pb-yb合金和金属pb,将金属pb在坩埚电阻炉中加热至500℃,恒温至完全熔化,得铅液;

8.步骤s2、向铅液中加入pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金和pb-yb合金,加热至500-600℃,恒温电磁搅拌至完全熔化,得合金熔液,向合金熔液中加入铅减渣剂,铅减渣剂的用量为合金熔液的2-3%,恒温搅拌10-15min,静置,除去浮渣,得去渣熔液;

9.步骤s3、将去渣熔液倒入板栅模具内进行浇铸成型,得耐腐蚀蓄电池板栅合金,将浇铸成型的耐腐蚀蓄电池板栅进行回火处理,回火温度380-450℃,保温时间1-3h,再置于在室温状态下储存3-5天,待时效硬化后,得耐腐蚀蓄电池板栅。

10.进一步地,步骤s1中所述原料组成,以各金属元素的质量百分比计,包括sn:1.0-2.0%,ca:0.03-0.06%,al:0.015-0.02%,ag:0.01-0.03%,yb:0.01-0.03%,余量为pb及不可避免杂质。

11.进一步地,步骤s1中所述pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金和pb-yb合金中,pb含量均为90%。

12.上述制备过程中,银的添加能够改善蓄电池板栅合金材料的抗腐蚀能力;金属sn、ca、al、ag和yb单独作为组元向纯铅中添加,得到合金中各组元的分布很不均匀,所以本发明在制备蓄电池板栅时,选用二元合金与纯铅进行熔融混合,得到的合金内组元分布更加均匀,并且二元合金的熔点较低,有助于节约耐腐蚀蓄电池板栅制备过程中热能的消耗,其

中,锡钙合金的形式中的锡可以在合金熔炼的过程中保护钙,使钙元素在合金中的含量不会因为高温熔炼而损失;铅基的蓄电池板栅发生腐蚀最主要的方式即为晶间腐蚀,晶间腐蚀指沿着晶粒边界或晶界附近发生的腐蚀现象,这是一种危害性很大的局部腐蚀,材料发生这种腐蚀后,宏观上看不出有什么变化,但材料的强度几乎完全丧失,稀土金属镱可较大程度减小晶界腐蚀深度。

13.进一步地,所述铅减渣剂由以下步骤制备:

14.向二氧化硅中加入氢氧化钠和碳酸钠,置于球磨机中球磨混合30min,再加入炭黑,继续球磨混合2-3h,得混合物,将混合物过150目筛,得铅减渣剂。

15.进一步地,所述二氧化硅、氢氧化钠、碳酸钠和炭黑的用量比为60-70g:5-10g:5-10g:20-30g。

16.在制备耐腐蚀蓄电池板栅过程中,钙和铝都属于活泼金属,本发明利用铅钙合金和铅钙合金中,在原料端实现对活泼金属的保护,铅钙合金和铅铝合金高温熔化时,由于铝和钙的比重比铅小很多,因此,铝和钙往往倾向于浮在铅液表面,高温下易与氧气反应,会产生大量浮渣,这些高温下形成的氧化铝和氧化钙的浮渣比表面积较大,会吸附液态铅,导致浮渣和铅液难以分离,进而导致板栅合金中含有氧化铝和氧化钙等杂质,影响最终蓄电池板栅的耐腐蚀性能,因此,本发明加入了铅减渣剂,当加入铅减渣剂后,通过搅拌,铅减渣剂中的二氧化硅、碳酸钠、氢氧化钠会和浮渣中的氧化钙、氧化铝等氧化物反应,生产比表面积较小的硅酸盐,使得渣和铅液能够很好地分开,同时铅减渣剂中的炭黑高温下对铅合金起到一定的保护,减少铅液表面的氧化,最终实现减少原料浪费和提升蓄电池板栅质量的目的,蓄电池板栅质量的提升有助于提升蓄电池板栅的耐腐蚀性能。

17.本发明的有益效果:

18.本发明在制备蓄电池板栅的过程中,原料部分加入了pb-ag合金和pb-yb合金,首先,选用二元合金与纯铅进行熔融混合,得到的合金内组元分布更加均匀,合金内组元分布均匀有助于降低晶间腐蚀的发生,同时,ag和yb的加入能够提高蓄电池板栅的耐腐蚀性能。

19.本发明在制备蓄电池板栅的过程中,制备过程中加入了铅减渣剂,本发明加入了铅减渣剂,当加入铅减渣剂后,通过搅拌,铅减渣剂中的二氧化硅、碳酸钠、氢氧化钠会和浮渣中的氧化钙、氧化铝等氧化物反应,生产比表面积较小的硅酸盐,使得渣和铅液能够很好地分开,同时铅减渣剂中的炭黑高温下对铅合金起到一定的保护,减少铅液表面的氧化,最终实现减少原料浪费和提升蓄电池板栅质量的目的,蓄电池板栅质量的提升有助于提升蓄电池板栅的耐腐蚀性能。

具体实施方式

20.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.实施例1

22.制备铅减渣剂:

23.向60二氧化硅中加入5氢氧化钠和5碳酸钠,置于球磨机中球磨混合30min,再加入

20炭黑,继续球磨混合2,得混合物,将混合物过150目筛,得铅减渣剂。

24.实施例2

25.制备铅减渣剂:

26.向70g二氧化硅中加入10g氢氧化钠和10g碳酸钠,置于球磨机中球磨混合30min,再加入30g炭黑,继续球磨混合3h,得混合物,将混合物过150目筛,得铅减渣剂。

27.实施例3

28.制备耐腐蚀蓄电池板栅:

29.步骤s1、本发明制备的耐腐蚀蓄电池板栅材料中,以各金属元素的质量百分比计,sn:1.0%,ca:0.03%,al:0.015%,ag:0.01%,yb:0.01%,余量为pb及不可避免杂质,其中,pb以金属单质形式,其余金属以pb-x(90%pb)合金形式,其中x=sn、ca、al、ag和yb,首先,按照原料组成,分别称取pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金、pb-yb合金和金属pb,将金属pb在坩埚电阻炉中加热至550℃,恒温至完全熔化,得铅液;

30.步骤s2、向铅液中加入pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金和pb-yb合金,加热至500℃,恒温电磁搅拌至完全熔化,得合金熔液,向合金熔液中加入铅减渣剂,铅减渣剂的用量为合金熔液的2%,恒温搅拌10min,静置,除去浮渣,得去渣熔液;

31.步骤s3、将去渣熔液倒入板栅模具内进行浇铸成型,得耐腐蚀蓄电池板栅合金,将浇铸成型的耐腐蚀蓄电池板栅进行回火处理,回火温度380℃,保温时间1h,再置于在室温状态下储存3天,待时效硬化后,得耐腐蚀蓄电池板栅。

32.实施例4

33.制备耐腐蚀蓄电池板栅:

34.步骤s1、本发明制备的耐腐蚀蓄电池板栅材料中,以各金属元素的质量百分比计,sn:1.2%,ca:0.05%,al:0.015%,ag:0.02%,yb:0.02%,余量为pb及不可避免杂质,其中,pb以金属单质形式,其余金属以pb-x(90%pb)合金形式,其中x=sn、ca、al、ag和yb,首先,按照原料组成,分别称取pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金、pb-yb合金和金属pb,将金属pb在坩埚电阻炉中加热至550℃,恒温至完全熔化,得铅液;

35.步骤s2、向铅液中加入pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金和pb-yb合金,加热至500-600℃,恒温电磁搅拌至完全熔化,得合金熔液,向合金熔液中加入铅减渣剂,铅减渣剂的用量为合金熔液的2%,恒温搅拌12min,静置,除去浮渣,得去渣熔液;

36.步骤s3、将去渣熔液倒入板栅模具内进行浇铸成型,得耐腐蚀蓄电池板栅合金,将浇铸成型的耐腐蚀蓄电池板栅进行回火处理,回火温度420℃,保温时间2h,再置于在室温状态下储存4天,待时效硬化后,得耐腐蚀蓄电池板栅。

37.实施例5

38.制备耐腐蚀蓄电池板栅:

39.步骤s1、本发明制备的耐腐蚀蓄电池板栅材料中,以各金属元素的质量百分比计,sn:2.0%,ca:0.06%,al:0.02%,ag:0.03%,yb:0.03%,余量为pb及不可避免杂质,其中,pb以金属单质形式,其余金属以pb-x(90%pb)合金形式,其中x=sn、ca、al、ag和yb,首先,按照原料组成,分别称取pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金、pb-yb合金和金属pb,将金属pb在坩埚电阻炉中加热至550℃,恒温至完全熔化,得铅液;

40.步骤s2、向铅液中加入pb-sn合金、pb-ca合金、pb-al合金、pb-ag合金和pb-yb合

金,加热至600℃,恒温电磁搅拌至完全熔化,得合金熔液,向合金熔液中加入铅减渣剂,铅减渣剂的用量为合金熔液的3%,恒温搅拌15min,静置,除去浮渣,得去渣熔液;

41.步骤s3、将去渣熔液倒入板栅模具内进行浇铸成型,得耐腐蚀蓄电池板栅合金,将浇铸成型的耐腐蚀蓄电池板栅进行回火处理,回火温度450℃,保温时间3h,再置于在室温状态下储存5天,待时效硬化后,得耐腐蚀蓄电池板栅。

42.对比例1

43.将实施例3的步骤s1中的金属ag去除,其余原料及生产工艺不变,得耐腐蚀蓄电池板栅。

44.对比例2

45.将实施例4的步骤s1中的金属yb去除,其余原料及生产工艺不变,得耐腐蚀蓄电池板栅。

46.对比例3

47.将实施例5的步骤s1中的金属ag和yb去除,其余原料及生产工艺不变,得耐腐蚀蓄电池板栅。

48.对比例4

49.将实施例5的步骤s2中的铅减渣剂,其余原料及生产工艺不变,得耐腐蚀蓄电池板栅。

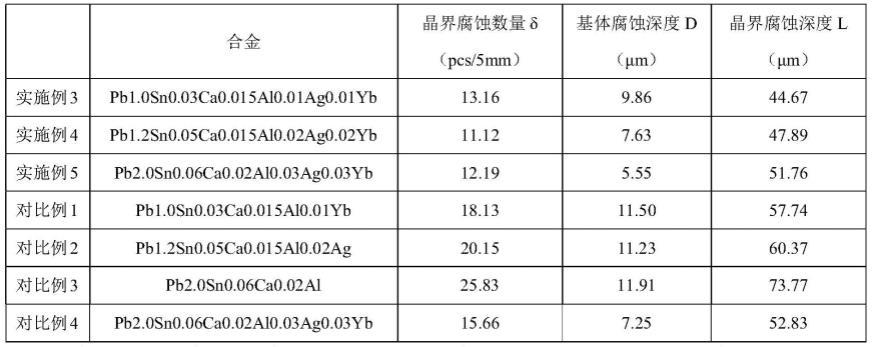

50.对实施例3-实施例5和对比例1-对比例4制备的耐腐蚀蓄电池板栅进行耐腐蚀性能测试,测试过程如下:

51.耐蚀性能测试:用制备的耐腐蚀蓄电池板栅作为模拟电池的正极,用纯铅作为模拟电池的负极,用1.304g/cm3的硫酸溶液作为电解液组装电池,用导线连接正负板栅,使每个单格的正负板栅串联,并用环氧树脂(低分子聚酰胺体积比1:1)密封导线和板栅之间的连接,并把电池放在水槽中。每个单格加入硫酸的量需要没过板栅,并且在实验进行的过程当中要不时地补充硫酸,以确保在整个实验的进行当中板栅始终被硫酸没过。接上恒流恒压电源,把电流密度设置在10ma/cm2,恒温水浴温度控制在60℃。

52.通过在高温环境下加速腐蚀测试,维持一定的浮充电位环境模拟电池使用时的状态,在腐蚀性能评估上采用金相方法直接对腐蚀层的形貌进行观察来评判合金的耐蚀性能,这样就尽可能地降低了各种条件导致的误差,从而更好地也更直观地描述板栅合金的耐蚀性能。基于大多数合金耐蚀性能不能从单一的金相形貌当中直接分辨出来,为了更好地区分不同合金的耐蚀性能,设置了以下参数对耐蚀性能进行评估:

53.晶界腐蚀数量:沿着腐蚀接触面单位长度上往板栅内部晶界腐蚀部位的数目;

54.基体腐蚀深度:沿着腐蚀接触面周围基体腐蚀的深度;

55.晶界腐蚀深度:晶界腐蚀的测量深度。

56.结果如表1所示:

57.(表1:不同合金添加元素69天腐蚀参数统计数据)

58.表1

[0059][0060]

由表1可以看出:对比实施例3和对比例1、实施例4和对比例2、实施例5和对比例3的各项数据可得,本发明在制备耐腐蚀蓄电池板栅时,通过添加金属ag和金属yb,同时,通过控制金属ag和金属yb的添加量,能够显著提升蓄电池板栅的耐腐蚀性;对比实施例5和对比例4的各项数据可得,本发明制备的铅减渣剂能够辅助提升蓄电池板栅的耐腐蚀性。

[0061]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。