1.本发明涉及护肤品领域,尤其涉及一种基于水包油自干成膜护肤品制备方法。

背景技术:

2.由于微粒子粉体具有较强的凝集力,因此,要使其用于化妆品中,需要对其进行用大量的粉体分散剂球磨等介质型湿式分散处理。作为粉体分散剂,优选高分散性的高分子量表面活性剂。但当使用大量粉体分散剂时,就会出现在使用上的“发粘感”和“涂匀性差”等问题;而为提高使用性使用少量粉体分散剂时,粉体之间会产生凝集,结果出现所获得的制品的粘度上升、发生凝胶化和排液等现象。特别在水包油型化妆品中,使用粉体分散剂时,影响乳化物质,产生乳化时的乳化不良,并且长期放置时乳化液滴发生凝集和结块。

3.中国专利cn101485615b提供了一种水包油化妆品乳液,其在生理学可接受的介质中包含至少一种式(i)的孪连表面活性剂:其中r1和r3相互独立地表示,包含1至25个碳原子的烷基;r2表示由包含1至12个碳原子的直链或支链亚烷基链组成的都间隔基;x和y相互独立地表示,-(c2h4o)a-(c3h6o)bz基团;n的范围为1-10,其与有效量的至少一种环境温度下为固体并且具有低于70℃熔点的半结晶聚合物结合,所述聚合物具有大于或等于2000的数均分子量,所述乳液具有相对于组合物总重量大于10%重量的脂肪相和包含相对于脂肪相重量大于40%重量的非挥发性油;能够使水包油化妆品稳定细腻,但是仍未解决需要辅以大量表面活性剂的问题。

技术实现要素:

4.为此,本发明提供一种基于水包油自干成膜护肤品制备方法,能够在大幅度减小表面活性剂用量的前提下解决护肤品制备过程中乳化体系转相导致所述护肤品性质不稳定的问题。

5.为实现上述目的,一方面,本发明提供一种基于水包油自干成膜护肤品制备方法,包括:

6.步骤s1,所述水包油自干成膜护肤品原料包括水相原料和油相原料,且使所述水相原料与所述油相原料的重量比为4:1~10:1,将所述水相原料充分混合获取水相混合物,将所述油相原料充分混合获取油相混合物,并获取油相混合物的粘度,分别加热所述水相混合物和油相混合物,使水相混合物和油相混合物温度均达到70℃以上;

7.步骤s2,将所述水相混合物注入乳化装置内,中控单元获取水相混合物在超声波作用下的初始直进流流速,以确定油相混合物的入料方式和入料速率,并以确定的油相混合物的入料方式和入料速率将全部油相混合物注入水相混合物中形成水-油混合物,所述中控单元根据油相混合物粘度获取所述乳化装置超声频率以对所述乳化装置内的水-油混合物进行搅拌;

8.步骤s3,所述中控单元根据所述水-油混合物的界面张力获取设置于所述乳化装置内部剪切板的剪切速率以对水-油混合物施加剪切力,并根据所述剪切板的剪切速率调

节设置于乳化装置内部的温控器功率以控制水-油混合物的冷却速率,直至水-油混合物温度降至40~45℃,得到基于水包油自干成膜护肤品半成品;

9.步骤s4,所述中控单元根据基于水包油自干成膜护肤品半成品内部连续相与分散相的粒径极差获取均质装置的振荡频率以对基于水包油自干成膜护肤品半成品进行充分振荡,并根据所述均质装置的振荡频率获取单次振荡时间,中控单元根据均质装置内温度传感器获取的基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率获取单次振荡后的冷却时长,使均质装置单次振荡后停止工作以降低经振荡后的基于水包油自干成膜护肤品半成品的温度,基于水包油自干成膜护肤品半成品经冷却后得到所述基于水包油自干成膜护肤品成品;

10.步骤s5,所述中控单元根据所述基于水包油基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差判定所述基于基于水包油自干成膜护肤品成品是否符合检测要求,当基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差不满足检测要求时,调节所述均质装置的振荡时间和振荡频率,再次对基于水包油自干成膜护肤品成品进行振荡,直至获取符合检测要求的基于水包油自干成膜护肤品成品。

11.进一步地,当完成对步骤s1所述水相混合物和所述油相混合物的制备时,采取逆流法获取油相混合物在当前温度tn时的运动粘度γ,所述中控单元预设溶液在温度tn时的运动粘度标准值为γ0,中控单元根据油相混合物在当前温度tn时的运动粘度γ与溶液在温度tn时的运动粘度标准值γ0的比较结果,获取所述乳化装置超声频率fc,其中,

12.当γ≤γ0时,所述中控单元设定所述乳化装置内超声频率fc=fc0,并获取此时的所述水相混合物的直进流流速;

13.当γ>γ0时,所述中控单元获取所述乳化装置内超声频率fc=fc0

×

γ/γ0,并获取此时的所述水相混合物的直进流流速;

14.其中,所述中控单元预设fc0为所述乳化装置超声频率标准值。

15.进一步地,所述中控单元根据未注入所述油相混合物时所述水相混合物在超声波作用下的初始直进流流速vw设定油相混合物的入料方式并获取油相混合物的入料速率,其中,

16.当vw≤vwa时,所述中控单元设定所述油相混合物的入料方式为非连续注入,获取油相混合物的入料速率为mv1=(1 (vwa-vw)/vwa)

×

mv0,中控单元根据油相混合物所需入料净时长划分单次入料时间,进而获取油相混合物上一次入料结束至下一次入料开始的间隔时间;

17.当vw>vwa时,所述中控单元设定所述油相混合物的入料方式为连续注入,获取油相混合物的入料速率为mv2=(1-(vwa-vw)/vwa)

×

mv0;

18.其中,所述中控单元预设mv0为入料速率标准值,预设vwa为水相混合物在超声波作用下直进流流速阈值。

19.进一步地,当所述中控单元设定所述油相混合物的入料方式为非连续注入时,中控单元获取油相混合物所需入料净时长tr,tr=m/mv1,m为所述油料混合物的总重量,中控单元预设油相混合物入料净时长标准值为tr0,并根据油相混合物所需入料净时长tr与入料净时长标准值tr0的对比结果获取油相混合物的单次入料时间ts以及油相混合物上一次入料结束至下一次入料开始的间隔时间

△

t,其中,

20.当tr≤tr0时,所述中控单元获取油相混合物的单次入料时间ts=0.2

×

tr,油相混合物上一次入料结束至下一次入料开始的间隔时间

△

t=ts;

21.当tr>tr0时,所述中控单元获取油相混合物的单次入料时间ts=0.2

×

tr/tr0

×

tr,油相混合物一次入料结束至下一次入料开始的间隔时间

△

t=0.75

×

ts。

22.进一步地,当所述油相混合物全部注入所述水相混合物获得水-油混合物时,所述中控单元获取所述水-油混合物界面张力λ,中控单元根据水-油混合物界面张力λ获取所述乳化装置的剪切速率r,其中,

23.当λ<λ0时,所述中控单元设定所述乳化装置的剪切速率r=r0;

24.当λ>λ0时,所述中控单元设定所述乳化装置的剪切速率当λ>λ0时,所述中控单元设定所述乳化装置的剪切速率

25.其中,所述中控单元预设λ0为溶液界面张力标准值,预设r0为所述乳化装置的剪切速率标准值。

26.进一步地,所述中控单元获取所述乳化装置的剪切速率r,所述水-油混合物的实时温度tp,并根据乳化装置的剪切速率实时调节所述温控器的功率p,其中,

27.当r=r0且tp≥t0时,所述中控单元调节所述温控器的功率p0至p1,使p1=p0

×

(1 [tp-t0]/t0);

[0028]

当r=r0且tp<t0时,所述所述中控单元调节所述温控器的功率p0至p1’,使p1’=p0

×

(1-[t0-tp]/t0)

[0029]

当r>r0且tp≥t0时,所述中控单元调节所述温控器的功率p0至p2,使p2=p0

×

(1 t0/tp)

0.5

;

[0030]

当r>r0且tp<t0时,所述中控单元调节所述温控器的功率p0至p2’,使p2’=p0

×

(1-(t0-tp)/tp)

0.5

;

[0031]

其中,t0表示所述水-油混合物的初始温度,所述中控单元预设p0为所述温控器的功率标准值,“[tp-t0]”表示对“tp-t0”进行取整,“[t0-tp]”表示对“t0-tp”进行取整。

[0032]

进一步地,当步骤s3中所述基于水包油自干成膜护肤品半成品制备完成时,所述中控单元根据通过库尔特计数法测得的基于水包油自干成膜护肤品半成品粒径极差

△

d获取所述均质装置的振荡频率和单次振荡时长,其中,

[0033]

当

△

d≤

△

d1时,所述中控获取所述均质装置的振荡频率fz1=fz0,tz1=tz0;

[0034]

当

△

d1<

△

d<

△

d2时,所述中控单元获取所述均质装置的振荡频率fz2=fz0

×

(1 (

△

d2

‑△

d1)/(2

×△

d2)),tz2=tz0

×

fz0/fz2;

[0035]

当

△

d≥

△

d2时,所述中控单元获取所述均质装置的振荡频率fz3=fz0

×

(1 (

△d‑△

d1)/(

△d‑△

d2)),tz2=tz0

×

fz0/fz3;

[0036]

其中,所述中控单元预设

△

d1为溶液粒径极差第一阈值,预设

△

d2为溶液粒径极差第二阈值,预设fz0为所述均质装置的振荡频率标准值。

[0037]

进一步地,所述中控单元获取所述均质装置内温度传感器获取的所述基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率α获取单次振荡后的冷却时长tc,其中,

[0038]

当α≥α0时,所述中控单元获取单次振荡后的冷却时长tc1=2

×

tz0

×

(1 tz0/fz0);

[0039]

当α<α0时,所述中控单元获取单次振荡后的冷却时长tc2=1.5

×

tz0;

[0040]

其中,所述中控单元预设α0为所述基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率标准值,α=

△

th/tz,th表示所述基于水包油自干成膜护肤品半成品经单次振荡后的温度变化值,tz表示单次振荡时长。

[0041]

进一步地,所述中控单元根据获取的所述基于水包油自干成膜护肤品成品的内部连续相与分散相的粒径极差

△

d判定所述基于水包油自干成膜护肤品成品是否符合检测要求,其中,

[0042]

当

△

d≤0.5

×

(

△

d1

△

d2)时,所述中控单元判定所述基于水包油自干成膜护肤品成品符合检测要求,基于水包油自干成膜护肤品制备完成;

[0043]

当

△

d>0.5

×

(

△

d1

△

d2)时,所述中控单元判定所述基于水包油自干成膜护肤品成品不符合检测要求,中控单元根据未经振荡时所述基于水包油自干成膜护肤品半成品内部连续相与分散相的粒径极差

△

d与经过振荡后基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差

△

d差值调节所述均质装置的振荡频率和振荡时间,其中,

[0044]

当

△d‑△

d≤d2-d1时,所述中控单元调节所述均质装置的振荡频率fz至fza,使fza=fz0

×

(1-(d2-d1)2/(

△d‑△

d)2)-1

,调节所述均质装置的振荡时间tz至tza,使tza=tz0

×

fza/fz0;

[0045]

当

△d‑△

d>d2-d1时,所述中控单元调节所述均质装置的振荡频率fz至fzb,使fzb=fz0

×

(1 (d2-d1)

0.5

/(

△d‑△

d)

0.5

),调节所述均质装置的振荡时间tz至tzb,使tzb=tz0

×

fzb/fz0。

[0046]

另一方面,本发明提供一种基于水包油的自干膜配方,包括:重量组分5%~20%的聚乙烯醇,重量组分5%~30%的乙醇,重量组分0.5%~5%的甘油,重量组分0.1%~5%的乳化剂,重量组分0.1%~1.5%的防腐剂,重量组分35%~88%的水,重量组分1%~10%的天然油。

[0047]

与现有技术相比,本发明的有益效果在于,本发明通过控制油相原料与水相原料的重量比控制混合物的含水率,并将油相原料向水相原料中注入,能够使混合物初步形成一个较为稳定的水包油体系;本发明通过设置乳化装置降低油-水混合物的界面张力,能够提高乳化体的稳定性;大量实验表明,液滴越小乳化体越稳定,液滴大小分布均匀的乳化体较具有相同平均粒径的宽分布的乳化体稳定,因此本发明通过设置均质装置改变混合物中连续相与分散相粒径的大小,使分散相具有较高的分散度,进而使连续相具有较高的相对黏度,以减慢分散相聚结的速度,实现乳化体系的稳定。

[0048]

尤其,本发明乳化装置采取超声波带动水相混合物运动,超声波施加的外力分散且均匀,有利于水相混合物内的液体质粒相互传递,能够使水相混合物处于较为稳定的运动状态,进而能够时油相混合物入料时减小混合物飞溅,节省原材,且使油相混合物与水相混合物在混合时存在相对运动,有利于作为分散相的油相混合物在水相混合物中分散,有利于降低油相混合物与水相混合物接触时的界面张力,有利于混合物的初始稳定性,利于后续的乳化及均质处理。

[0049]

尤其,本发明根据水相混合物在超声波作用下获取的直进流流速估测水相混合物运动时产生的湍流动能,当湍流动能较大时,水相混合物能带动注入的油相混合物的分散液滴处于活跃的运动状态,然而过大的湍动能使乳化体中相互碰撞的液滴的界面膜破坏,

两液滴将会聚结形成较大的液滴,若聚结过程继续,分散相会从乳化体分离出来,选择连续注入方式能够节省制备时间,选取较小的入料速度能够使控制油相混合物在混入水相混合物的瞬间带去的湍流动能较小,有利于乳化体的制备。

[0050]

尤其,本发明在水相混合物的直进流流速较小时选取非连续注入方式注入油相混合物,能够保证在水相混合物自身的湍流动能较小时给予已经注入水相混合物内的油相混合物有较为充裕的时间形成分散相且运动至分散相在连续相内分布均匀的状态;本发明根据不含入料间隔时间的入料净时长与其标准值作比较,当入料所需的净时长大于其标准值时,通过选取较大的单次注入时间增大单次注入量,并选取稍长的间隔时间以使分散相充分扩散均匀;当入料所需的净时长小于其标准值时,通过选取较小的单次注入时间减少单次注入量,并选取稍短的间隔时间以使分散相充分扩散均匀,有利于节省制备时间并实现油相混合物在水相混合物中的分布均匀,能够同时实现高质量和高效率。

[0051]

尤其,本发明主要通过控制剪切速率实现控制对水-油混合物的剪切应力,通过剪切作用实现对水-油混合物内原子簇的有序转换为无序,剪切应力能够使水-油混合物内的粒子处于布朗运动,布朗运动越强烈,微粒间碰撞越强烈,微粒的粒径越小,乳化体系的稳定性与油-水界面张力有关,油-水界面张力与分散相颗粒直径有关,因此通过对水-油混合物施加剪切应力,有利于提高水-油混合物的乳化体系的稳定性。

[0052]

尤其,本发明通过对水-油混合物施加剪切应力使水-相混合物内的微粒处于布朗运动状态,在微粒做布朗运动的过程中,微粒之间相互冲撞摩擦会产生布朗热,使水-油混合物温度升高,温度升高能够使水-油混合物粘度降低,分散度增大,但是温度过高会导致水-油混合物出现细胞失活,本发明通过设置温控器控制水-油混合物的温度变化,当水-油混合物的实时温度高于其初始温度且剪切应力较大引起单位时间内产生的布朗热较多时,选取较大的温控器功率以实现水-油混合物的快速降温,能够避免水-油混合物细胞失活,省时高效;当水-油混合物的实时温度小于其初始温度且单位时间产生的布朗热较少,选取较小的温控器功率辅助水-油混合物自然散热,能够实现节能环保。

[0053]

尤其,本发明通过对基于水包油自干成膜护肤品半成品振荡实现对混合物的均质,步骤s3获得的基于水包油自干成膜护肤品半成品的乳化体系已基本稳定,需对基于水包油自干成膜护肤品内的高聚合分子做分散处理,以实现乳化体系中各有效成分均匀分布,本发明基于射流振荡的原理,采取射流法使基于水包油自干成膜护肤品半成品内的高聚合分子分散,并能够使分散后的各分子均匀分散在该乳化体系中,保证了水包油自干膜的均质性,能够满足水包油自干膜的使用效果。

[0054]

尤其,本发明在对基于水包油自干成膜护肤品半成品进行高速振荡时,在振荡过程中会使基于水包油自干成膜护肤品半成品在短时间内产生大量摩擦热使基于水包油自干成膜护肤品半成品温度急剧升高,本发明根据温度变化率选取振荡后的冷却时长,能够保证水包油自干膜的有效成分不被破坏,且能够在有测试代表性的温度下对水包油自干膜的成分分布进行检测,有利于保证产品的生产质量。

[0055]

尤其,本发明根据基于水包油自干成膜护肤品成品的内部连续相与分散相的粒径极差判定基于水包油自干成膜护肤品成品是否满足制备要求,粒径极差能够反映高分子聚合物的分散程度,进而能够判定基于水包油自干成膜护肤品成品的均质程度,同时,均质程度能够一定程度上代表乳化体系的稳定性,即均质程度越大,乳化体系稳定性越高;本发明

根据粒径极差能够准确判定基于水包油自干成膜护肤品成品的稳定性,有利于保证产品的使用效果。

[0056]

尤其,本发明通过粒径极差的改变程度判定均质装置对水包油自干膜的振荡效果,当水包油自干膜粒径极差较大时,较小范围调高振荡频率并延长振荡时间,容易使水包油自干膜护肤品粒径大小的离散程度符合制备要求;当水包油自干膜护肤品粒径极差较小时,中控单元可以判定需要较大幅度提高振荡频率并延长振荡时间以满足高分子聚合物的分散要求,进而使制得的水包油自干膜满足质量标准。

附图说明

[0057]

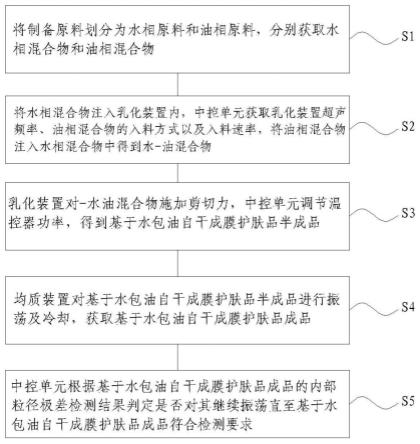

图1为发明实施例基于水包油自干成膜护肤品的生产设备示意图;

[0058]

图2为发明实施例基于水包油自干成膜护肤品制备方法流程图。

具体实施方式

[0059]

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0060]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

[0061]

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0062]

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0063]

请参阅图1所示,其为本发明实施例基于水包油自干成膜护肤品的生产设备示意图,所述基于水包油自干成膜护肤品的生产设备包括乳化装置1,用于对水-油混合物施加剪切力降低水-油混合物的界面张力;设置于所述乳化装置下方,与乳化装置相连接的均质装置2,用于使基于水包油自干成膜护肤品半成品内高分子聚合物分散;设置于乳化装置下方,与乳化装置相连接的支架3,用于支撑乳化装置。

[0064]

请继续参阅图1所示,所述乳化装置1包括水相混合物入料口11,用于将水相混合物注入乳化装置中;还包括与所述水相混合物入料口设置于同一表面的油相混合物入料泵12,用于接收中控单元获取的入料方式和入料速率,将油相混合物以所述入料方式和入料速率注入乳化装置中;还包括设置于水相混合物入料口与所述油相混合物入料口下方的导轨13,用于控制剪切板的移动;所述剪切板14,与所述导轨13相连接,通过高度移动对水-油混合物施加剪切力使水-油混合物内的分散相分散均匀;还包括设置于所述乳化装置侧壁的超声波传导仪15,用于向所述水-油混合物传递超声波使其发生直进流流动;还包括设置于所述支架3上方的温控器16,用于在对水-油混合物施加剪切应力时使水-油混合物降温;

还包括连接于乳化装置与所述均质装置2的旋板17,用于将所述基于水包油自干成膜护肤品半成品自乳化装置转移出去。

[0065]

请继续参阅图1所示,所述均质装置2包括气泵21,用于向导管及主流管输送气体以对所述基于水包油自干成膜护肤品半成品施加高压力;还包括连接于所述旋钮17与所述主流管的所述导管22,用于向所述主流管传输基于水包油自干成膜护肤品半成品;还包括与与所述导管连接的所述主流管23,用于使基于水包油自干成膜护肤品半成品形成漩涡而向各副流管射流;所述副流管24,与所述主流管和回流管向连接,用于挤压基于基于水包油自干成膜护肤品半成品使其内部高分子聚合物分散;所述回流管25,与所述副流管和所述主流管相连接,用于使基于水包油自干成膜护肤品半成品回流至主流管;还包括与设置于均质装置外壁的温度传感器27,用于获取均质装置内部射流振荡时水包油自干膜护肤品半成品的温度变化值;还包括与所述回流管相连接的出料口26,用于将水包油自干膜护肤品的成品提取出均质装置。

[0066]

请参阅图2所示,其为本发明实施例基于水包油自干成膜护肤品制备方法流程图,所述基于水包油自干成膜护肤品制备方法包括:

[0067]

步骤s1,所述水包油自干成膜护肤品原料包括水相原料和油相原料,且使所述水相原料与所述油相原料的重量比为4:1~10:1,将所述水相原料充分混合获取水相混合物,将所述油相原料充分混合获取油相混合物,并获取油相混合物的粘度,分别加热所述水相混合物和油相混合物,使水相混合物和油相混合物温度均达到70℃以上;

[0068]

步骤s2,将所述水相混合物注入乳化装置内,中控单元获取水相混合物在超声波作用下的初始直进流流速,以确定油相混合物的入料方式和入料速率,并以确定的油相混合物的入料方式和入料速率将全部油相混合物注入水相混合物中形成水-油混合物,所述中控单元根据油相混合物粘度获取所述乳化装置超声频率以对所述乳化装置内的水-油混合物进行搅拌;

[0069]

步骤s3,所述中控单元根据所述水-油混合物的界面张力获取设置于所述乳化装置内部剪切板的剪切速率以对水-油混合物施加剪切力,并根据所述剪切板的剪切速率调节设置于乳化装置内部的温控器功率以控制水-油混合物的冷却速率,直至水-油混合物温度降至40~45℃,得到基于水包油自干成膜护肤品半成品;

[0070]

步骤s4,所述中控单元根据基于水包油自干成膜护肤品半成品内部连续相与分散相的粒径极差获取均质装置的振荡频率以对基于水包油自干成膜护肤品半成品进行充分振荡,并根据所述均质装置的振荡频率获取单次振荡时间,中控单元根据均质装置内温度传感器获取的基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率获取单次振荡后的冷却时长,使均质装置单次振荡后停止工作以降低经振荡后的基于水包油自干成膜护肤品半成品的温度,基于水包油自干成膜护肤品半成品经冷却后得到所述基于水包油自干成膜护肤品成品;

[0071]

步骤s5,所述中控单元根据所述基于水包油基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差判定所述基于基于水包油自干成膜护肤品成品是否符合检测要求,当基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差不满足检测要求时,调节所述均质装置的振荡时间和振荡频率,再次对基于水包油自干成膜护肤品成品进行振荡,直至获取符合检测要求的基于水包油自干成膜护肤品成品。

[0072]

实施例一:一种水包油自干成膜护肤品配方,包括:琼脂微凝胶、选自(b1)粘土矿物粉末及(b2)高吸油性球状粉末中的1种或2种以上的粉末、hlb值为10~17的聚氧乙烯氢化蓖麻油、油溶性紫外线吸收剂、0.01~0.13%质量的(丙烯酸酯/丙烯酸烷基(c10-30)酯)交联聚合物、0~0.5%质量的紫外线散射剂、糊精脂肪酸酯、羧乙烯基聚合物以及保湿剂,所述水包油自干成膜护肤品制备流程如下:

[0073]

步骤s1,所述水包油自干成膜护肤品原料包括水相原料和油相原料,水相原料包括琼脂微凝胶,选自(b1)粘土矿物粉末及(b2)高吸油性球状粉末,0~0.5%质量的紫外线散射剂,羧乙烯基聚合物以及保湿剂,油相原料包括hlb值为10~17的聚氧乙烯氢化蓖麻油、油溶性紫外线吸收剂、0.01~0.13%质量的(丙烯酸酯/丙烯酸烷基(c10-30)酯)交联聚合物以及糊精脂肪酸酯,使所述水相原料与所述油相原料的重量比为4:1,将所述水相原料充分混合获取水相混合物,将所述油相原料充分混合获取油相混合物,并获取油相混合物的粘度,分别加热所述水相混合物和油相混合物,使水相混合物和油相混合物温度均达到70℃以上;

[0074]

步骤s2,将所述水相混合物注入乳化装置内,中控单元获取水相混合物在超声波作用下的初始直进流流速,以确定油相混合物的入料方式和入料速率,并以确定的油相混合物的入料方式和入料速率将全部油相混合物注入水相混合物中形成水-油混合物,所述中控单元根据油相混合物粘度获取所述乳化装置超声频率以对所述乳化装置内的水-油混合物进行搅拌;

[0075]

步骤s3,所述中控单元根据所述水-油混合物的界面张力获取设置于所述乳化装置内部剪切板的剪切速率以对水-油混合物施加剪切力,并根据所述剪切板的剪切速率调节设置于乳化装置内部的温控器功率以控制水-油混合物的冷却速率,直至水-油混合物温度降至40~45℃,得到水包油自干膜护肤品半成品;

[0076]

步骤s4,所述中控单元根据水包油自干膜护肤品半成品内部连续相与分散相的粒径极差获取均质装置的振荡频率以对水包油自干膜护肤品半成品进行充分振荡,并根据所述均质装置的振荡频率获取单次振荡时间,中控单元根据均质装置内温度传感器获取的基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率获取单次振荡后的冷却时长,使均质装置单次振荡后停止工作以降低经振荡后的基于水包油自干成膜护肤品半成品的温度,基于水包油自干成膜护肤品半成品经冷却后得到所述基于水包油自干成膜护肤品成品;

[0077]

步骤s5,所述中控单元根据所述基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差判定所述基于水包油自干成膜护肤品成品是否符合检测要求,当基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差不满足检测要求时,调节所述均质装置的振荡时间和振荡频率,再次对基于水包油自干成膜护肤品成品进行振荡,直至获取符合检测要求的基于水包油自干成膜护肤品成品。

[0078]

具体而言,本发明通过控制油相原料与水相原料的重量比控制混合物的含水率,并将油相原料向水相原料中注入,能够使混合物初步形成一个较为稳定的水包油体系;本发明通过设置乳化装置降低油-水混合物的界面张力,能够提高乳化体的稳定性;大量实验表明,液滴越小乳化体越稳定,液滴大小分布均匀的乳化体较具有相同平均粒径的宽分布的乳化体稳定,因此本发明通过设置均质装置改变混合物中连续相与分散相粒径的大小,

使分散相具有较高的分散度,进而使连续相具有较高的相对黏度,以减慢分散相聚结的速度,实现乳化体系的稳定。

[0079]

实施例二:一种基于水包油的自干膜配方,包括:重量组分5%~20%的聚乙烯醇,重量组分5%~30%的乙醇,重量组分0.5%~5%的甘油,重量组分0.1%~5%的乳化剂,重量组分0.1%~1.5%的防腐剂,重量组分35%~88%的水,重量组分1%~10%的天然油,所述基于水包油的自干膜制备流程如下:

[0080]

步骤s1,将聚乙烯醇、乙醇、甘油及水充分混合获取水相混合物,将乳化剂及天然油充分混合获取油相混合物,并获取油相混合物的粘度,分别加热所述水相混合物和油相混合物,使水相混合物和油相混合物温度均达到70℃以上;

[0081]

步骤s2,将所述水相混合物注入乳化装置内,中控单元获取水相混合物在超声波作用下的初始直进流流速,以确定油相混合物的入料方式和入料速率,并以确定的油相混合物的入料方式和入料速率将全部油相混合物注入水相混合物中形成水-油混合物,所述中控单元根据油相混合物粘度获取所述乳化装置超声频率以对所述乳化装置内的水-油混合物进行搅拌;

[0082]

步骤s3,所述中控单元根据所述水-油混合物的界面张力获取设置于所述乳化装置内部剪切板的剪切速率以对水-油混合物施加剪切力,并根据所述剪切板的剪切速率调节设置于乳化装置内部的温控器功率以控制水-油混合物的冷却速率,直至水-油混合物温度降至40~45℃,得到基于基于水包油自干成膜护肤品半成品;

[0083]

步骤s4,将防腐剂加入到基于水包油自干成膜护肤品半成品,所述中控单元根据基于基于水包油自干成膜护肤品半成品内部连续相与分散相的粒径极差获取均质装置的振荡频率以对基于水包油自干成膜护肤品半成品进行充分振荡,并根据所述均质装置的振荡频率获取单次振荡时间,中控单元根据均质装置内温度传感器获取的基于基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率获取单次振荡后的冷却时长,使均质装置单次振荡后停止工作以降低经振荡后的基于水包油自干成膜护肤品半成品的温度,基于基于水包油自干成膜护肤品半成品经冷却后得到所述基于水包油自干成膜护肤品成品;

[0084]

步骤s5,所述中控单元根据所述基于基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差判定所述基于基于水包油自干成膜护肤品成品是否符合检测要求,当基于基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差不满足检测要求时,调节所述均质装置的振荡时间和振荡频率,再次对基于基于水包油自干成膜护肤品成品进行振荡,直至获取符合检测要求的水包油自干成膜护肤品。

[0085]

当完成对步骤s1所述水相混合物和所述油相混合物的制备时,采取逆流法获取油相混合物在当前温度tn时的运动粘度γ,所述中控单元预设溶液在温度tn时的运动粘度标准值为γ0,中控单元根据油相混合物在当前温度tn时的运动粘度γ与溶液在温度tn时的运动粘度标准值γ0的比较结果,获取所述乳化装置超声频率fc,其中,

[0086]

当γ≤γ0时,所述中控单元设定所述乳化装置内超声频率fc=fc0,并获取此时的所述水相混合物的直进流流速;

[0087]

当γ>γ0时,所述中控单元获取所述乳化装置内超声频率fc=fc0

×

γ/γ0,并获取此时的所述水相混合物的直进流流速;

[0088]

其中,所述中控单元预设fc0为所述乳化装置超声频率标准值。

[0089]

具体而言,本发明乳化装置采取超声波带动水相混合物运动,超声波施加的外力分散且均匀,有利于水相混合物内的液体质粒相互传递,能够使水相混合物处于较为稳定的运动状态,进而能够时油相混合物入料时减小混合物飞溅,节省原材,且使油相混合物与水相混合物在混合时存在相对运动,有利于作为分散相的油相混合物在水相混合物中分散,有利于降低油相混合物与水相混合物接触时的界面张力,有利于混合物的初始稳定性,利于后续的乳化及均质处理。

[0090]

所述中控单元根据未注入所述油相混合物时所述水相混合物在超声波作用下的初始直进流流速vw设定油相混合物的入料方式并获取油相混合物的入料速率,其中,

[0091]

当vw≤vwa时,所述中控单元设定所述油相混合物的入料方式为非连续注入,获取油相混合物的入料速率为mv1=(1 (vwa-vw)/vwa)

×

mv0,中控单元根据油相混合物所需入料净时长划分单次入料时间,进而获取油相混合物上一次入料结束至下一次入料开始的间隔时间;

[0092]

当vw>vwa时,所述中控单元设定所述油相混合物的入料方式为连续注入,获取油相混合物的入料速率为mv2=(1-(vwa-vw)/vwa)

×

mv0;

[0093]

其中,所述中控单元预设mv0为入料速率标准值,预设vwa为水相混合物在超声波作用下直进流流速阈值。

[0094]

当所述中控单元设定所述油相混合物的入料方式为非连续注入时,中控单元获取油相混合物所需入料净时长tr,tr=m/mv1,m为所述油料混合物的总重量,中控单元预设油相混合物入料净时长标准值为tr0,并根据油相混合物所需入料净时长tr与入料净时长标准值tr0的对比结果获取油相混合物的单次入料时间ts以及油相混合物上一次入料结束至下一次入料开始的间隔时间

△

t,其中,

[0095]

当tr≤tr0时,所述中控单元获取油相混合物的单次入料时间ts=0.2

×

tr,油相混合物上一次入料结束至下一次入料开始的间隔时间

△

t=ts;

[0096]

当tr>tr0时,所述中控单元获取油相混合物的单次入料时间ts=0.2

×

tr/tr0

×

tr,油相混合物一次入料结束至下一次入料开始的间隔时间

△

t=0.75

×

ts。

[0097]

具体而言,本发明不对油相混合物入料净时长标准值进行限定,本发明实施例优选tr0=3min。

[0098]

具体而言,本发明在水相混合物的直进流流速较小时选取非连续注入方式注入油相混合物,能够保证在水相混合物自身的湍流动能较小时给予已经注入水相混合物内的油相混合物有较为充裕的时间形成分散相且运动至分散相在连续相内分布均匀的状态;本发明根据不含入料间隔时间的入料净时长与其标准值作比较,当入料所需的净时长大于其标准值时,通过选取较大的单次注入时间增大单次注入量,并选取稍长的间隔时间以使分散相充分扩散均匀;当入料所需的净时长小于其标准值时,通过选取较小的单次注入时间减少单次注入量,并选取稍短的间隔时间以使分散相充分扩散均匀,有利于节省制备时间并实现油相混合物在水相混合物中的分布均匀,能够同时实现高质量和高效率。

[0099]

当所述油相混合物全部注入所述水相混合物获得水-油混合物时,所述中控单元获取所述水-油混合物界面张力λ,中控单元根据水-油混合物界面张力λ获取所述乳化装置的剪切速率r,其中,

[0100]

当λ<λ0时,所述中控单元设定所述乳化装置的剪切速率r=r0;

[0101]

当λ>λ0时,所述中控单元设定所述乳化装置的剪切速率当λ>λ0时,所述中控单元设定所述乳化装置的剪切速率

[0102]

其中,所述中控单元预设λ0为溶液界面张力标准值,预设r0为所述乳化装置的剪切速率标准值。

[0103]

具体而言,本发明主要通过控制剪切速率实现控制对水-油混合物的剪切应力,通过剪切作用实现对水-油混合物内原子簇的有序转换为无序,剪切应力能够使水-油混合物内的粒子处于布朗运动,布朗运动越强烈,微粒间碰撞越强烈,微粒的粒径越小,乳化体系的稳定性与油-水界面张力有关,油-水界面张力与分散相颗粒直径有关,因此通过对水-油混合物施加剪切应力,有利于提高水-油混合物的乳化体系的稳定性。

[0104]

所述中控单元获取所述乳化装置的剪切速率r,所述水-油混合物的实时温度tp,并根据乳化装置的剪切速率实时调节所述温控器的功率p,其中,

[0105]

当r=r0且tp≥t0时,所述中控单元调节所述温控器的功率p0至p1,使p1=p0

×

(1 [tp-t0]/t0);

[0106]

当r=r0且tp<t0时,所述所述中控单元调节所述温控器的功率p0至p1’,使p1’=p0

×

(1-[t0-tp]/t0)

[0107]

当r>r0且tp≥t0时,所述中控单元调节所述温控器的功率p0至p2,使p2=p0

×

(1 t0/tp)

0.5

;

[0108]

当r>r0且tp<t0时,所述中控单元调节所述温控器的功率p0至p2’,使p2’=p0

×

(1-(t0-tp)/tp)

0.5

;

[0109]

其中,t0表示所述水-油混合物的初始温度,所述中控单元预设p0为所述温控器的功率标准值,“[tp-t0]”表示对“tp-t0”进行取整,“[t0-tp]”表示对“t0-tp”进行取整。

[0110]

具体而言,本发明不对所述温控器的功率标准值进行限定,本发明实施例温控器功率标准值p0=55w。

[0111]

具体而言,本发明通过对水-油混合物施加剪切应力使水-相混合物内的微粒处于布朗运动状态,在微粒做布朗运动的过程中,微粒之间相互冲撞摩擦会产生布朗热,使水-油混合物温度升高,温度升高能够使水-油混合物粘度降低,分散度增大,但是温度过高会导致水-油混合物出现细胞失活,本发明通过设置温控器控制水-油混合物的温度变化,当水-油混合物的实时温度高于其初始温度且剪切应力较大引起单位时间内产生的布朗热较多时,选取较大的温控器功率以实现水-油混合物的快速降温,能够避免水-油混合物细胞失活,省时高效;当水-油混合物的实时温度小于其初始温度且单位时间产生的布朗热较少,选取较小的温控器功率辅助水-油混合物自然散热,能够实现节能环保。

[0112]

当步骤s3中所述基于水包油自干成膜护肤品半成品制备完成时,所述中控单元根据通过库尔特计数法测得的基于水包油自干成膜护肤品半成品粒径极差

△

d获取所述均质装置的振荡频率和单次振荡时长,其中,

[0113]

当

△

d≤

△

d1时,所述中控获取所述均质装置的振荡频率fz1=fz0,tz1=tz0;

[0114]

当

△

d1<

△

d<

△

d2时,所述中控单元获取所述均质装置的振荡频率fz2=fz0

×

(1 (

△

d2

‑△

d1)/(2

×△

d2)),tz2=tz0

×

fz0/fz2;

[0115]

当

△

d≥

△

d2时,所述中控单元获取所述均质装置的振荡频率fz3=fz0

×

(1 (

△d‑△

d1)/(

△d‑△

d2)),tz2=tz0

×

fz0/fz3;

[0116]

其中,所述中控单元预设

△

d1为溶液粒径极差第一阈值,预设

△

d2为溶液粒径极差第二阈值,预设fz0为所述均质装置的振荡频率标准值。

[0117]

具体而言,本发明不对溶液粒径极差第一阈值和溶液粒径极差第二阈值进行限定,本发明实施例设定

△

d1=10μm,

△

d2=45μm;本发明不对均质装置的振荡频率标准值和单次振荡时间进行限定,本发明优选fz0=200hz,tz0=8s。

[0118]

具体而言,本发明通过对基于水包油自干成膜护肤品半成品振荡实现对混合物的均质,步骤s3获得的基于水包油自干成膜护肤品半成品的乳化体系已基本稳定,需对基于水包油自干成膜护肤品内的高聚合分子做分散处理,以实现乳化体系中各有效成分均匀分布,本发明基于射流振荡的原理,采取射流法使基于水包油自干成膜护肤品半成品内的高聚合分子分散,并能够使分散后的各分子均匀分散在该乳化体系中,保证了水包油自干膜的均质性,能够满足水包油自干膜的使用效果。

[0119]

所述中控单元获取所述均质装置内温度传感器获取的所述基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率α获取单次振荡后的冷却时长tc,其中,

[0120]

当α≥α0时,所述中控单元获取单次振荡后的冷却时长tc1=2

×

tz0

×

(1 tz0/fz0);

[0121]

当α<α0时,所述中控单元获取单次振荡后的冷却时长tc2=1.5

×

tz0;

[0122]

其中,所述中控单元预设α0为所述基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率标准值,α=

△

th/tz,th表示所述基于水包油自干成膜护肤品半成品经单次振荡后的温度变化值,tz表示单次振荡时长。

[0123]

具体而言,本发明不对基于水包油自干成膜护肤品半成品在单次振荡时的温度变化率标准值进行限定,本发明实施例设定α0=0.5℃/s。

[0124]

具体而言,本发明在对基于水包油自干成膜护肤品半成品进行高速振荡时,在振荡过程中会使基于水包油自干成膜护肤品半成品在短时间内产生大量摩擦热使基于水包油自干成膜护肤品半成品温度急剧升高,本发明根据温度变化率选取振荡后的冷却时长,能够保证水包油自干膜的有效成分不被破坏,且能够在有测试代表性的温度下对水包油自干膜的成分分布进行检测,有利于保证产品的生产质量。

[0125]

所述中控单元根据获取的所述基于水包油自干成膜护肤品成品的内部连续相与分散相的粒径极差

△

d判定所述基于水包油自干成膜护肤品成品是否符合检测要求,其中,

[0126]

当

△

d≤0.5

×

(

△

d1

△

d2)时,所述中控单元判定所述基于水包油自干成膜护肤品成品符合检测要求,基于水包油自干成膜护肤品制备完成;

[0127]

当

△

d>0.5

×

(

△

d1

△

d2)时,所述中控单元判定所述基于水包油自干成膜护肤品成品不符合检测要求,中控单元根据未经振荡时所述基于水包油自干成膜护肤品半成品内部连续相与分散相的粒径极差

△

d与经过振荡后基于水包油自干成膜护肤品成品内部连续相与分散相的粒径极差

△

d差值调节所述均质装置的振荡频率和振荡时间,其中,

[0128]

当

△d‑△

d≤d2-d1时,所述中控单元调节所述均质装置的振荡频率fz至fza,使fza=fz0

×

(1-(d2-d1)2/(

△d‑△

d)2)-1

,调节所述均质装置的振荡时间tz至tza,使tza=tz0

×

fza/fz0;

[0129]

当

△d‑△

d>d2-d1时,所述中控单元调节所述均质装置的振荡频率fz至fzb,使

fzb=fz0

×

(1 (d2-d1)

0.5

/(

△d‑△

d)

0.5

),调节所述均质装置的振荡时间tz至tzb,使tzb=tz0

×

fzb/fz0。

[0130]

具体而言,本发明根据基于水包油自干成膜护肤品成品的内部连续相与分散相的粒径极差判定基于水包油自干成膜护肤品成品是否满足制备要求,粒径极差能够反映高分子聚合物的分散程度,进而能够判定基于水包油自干成膜护肤品成品的均质程度,同时,均质程度能够一定程度上代表乳化体系的稳定性,即均质程度越大,乳化体系稳定性越高;本发明根据粒径极差能够准确判定基于水包油自干成膜护肤品成品的稳定性,有利于保证产品的使用效果。

[0131]

具体而言,本发明通过粒径极差的改变程度判定均质装置对水包油自干膜的振荡效果,当水包油自干膜粒径极差较大时,较小范围调高振荡频率并延长振荡时间,容易使水包油自干膜护肤品粒径大小的离散程度符合制备要求;当水包油自干膜护肤品粒径极差较小时,中控单元可以判定需要较大幅度提高振荡频率并延长振荡时间以满足高分子聚合物的分散要求,进而使制得的水包油自干膜满足质量标准。

[0132]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

[0133]

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。