1.本发明涉及制动盘组装技术领域,尤其涉及一种机车制动盘自动化装配设备。

背景技术:

2.现有的机车制动盘(火车用)组装过程中,需要将制动盘上的每个安装孔内连接螺栓,通过连接螺栓后,将带有螺栓的制动盘连接至火车的火车轮上,从而将制动盘组装至火车轮上实现制动作用。

3.现有的组装过程中都是通过人工先在螺栓上先套设一个套管,螺栓从制动盘底部顶入至制动盘的安装孔内,然后人工将另一个套管制动盘顶部向下套至螺栓上,使两个套管分别位于制动盘上下两侧,最后人工将螺母拧紧在螺栓上,并且通过螺母和螺栓之间的螺纹配合将螺栓拧紧在制动盘上,目前通过人工进行组装,费时费力,组装无法保证一致性。并且在螺母拧紧过程中,由于制动盘在火车制动过程中起到非常重要的左右,要考虑到的安全系数很高,所以对制动盘组装的要求精度很高,需要进行两次预拧紧以及最后一次固定拧紧的方式,并且还需要按照指定的拧紧顺序进行拧紧,由于人工组装过程中会出现组装遗漏或者为了贪图方便,从而省去预拧紧选择直接拧紧或者按照自己方便的顺序拧紧,都会影响到制动盘组装的质量问题,综上所述,通过人工组装的方式不仅效率低,而且组装质量也无法保证。

技术实现要素:

4.本发明所要解决的是现有的机车制动盘组装过程中,需要人工将螺栓、螺母和套管组装制动盘上,导致组装效率以及组装质量较低的技术问题,提供了一种实现自动将螺栓、螺母和套管组装制动盘上,省时省力,提升组装效率和组装质量的机车制动盘自动化装配设备。

5.为本发明之目的,采用以下技术方案予以实现:

6.一种机车制动盘自动化装配设备,包括上料装置、转移装置、螺栓顶升装置、螺母拧紧装置和制动盘旋转定位装置;制动盘放置在所述制动盘旋转定位装置上,并将制动盘上的安装孔旋转至组装工位处;所述上料装置包括至少一个上料定位机构、储油箱和至少一盘上料载具;将装有螺栓、螺母和套管的所述上料载具放置在所述上料定位机构;所述上料定位机构用于驱动上料载具进入至储油箱内进行浸油,浸油后将上料载具取出储油箱沥干等待被转移;所述转移装置用于分别逐个转移上料载具上的螺栓、螺母和套管,将螺栓转移至所述螺栓顶升装置上,且通过螺栓顶升装置将螺栓移动至所述组装工位的下方,并将螺栓顶入至组装工位处的安装孔内;将套管转移至组装工位处制动盘的安装孔内,并套设在螺栓上;将螺母转移至所述螺母拧紧装置上,通过螺母拧紧装置将螺母转移至组装工位的安装孔内,并将螺母拧紧在螺栓上,从而将螺栓固定安装在制动盘,进而便于后续制动盘上的螺栓能够连接至火车轮处,在火车行驶过程中起到制动作用。该设备通过在将螺栓、螺母和套管组装至制动盘前先进行润滑加工,便于组装时更加流畅顺滑,并且实现自动将螺

栓、螺母和套管组装至制动盘上,提升制动盘组装过程中的一致性以及组装效率,并且也进一步减少人工出错,从而进一步提升组装质量。

7.作为优选,所述制动盘旋转定位装置包括旋转定位支架、旋转驱动电机组、中心定位盘、旋转驱动盘、旋转定位盘和制动盘载盘;所述旋转驱动电机组呈纵向设置在旋转定位支架上;所述中心定位盘呈水平方向设置在旋转定位支架的顶部;中心定位盘的中心设置有中心定位孔;所述旋转驱动电机组的驱动轴穿过所述中心定位孔连接有驱动连接头;所述旋转驱动盘连接在所述驱动连接头,并使驱动连接头驱动旋转驱动盘旋转驱动;所述制动盘载盘连接在所述旋转驱动盘上方,且所述旋转驱动盘驱动制动盘载盘旋转,所述制动盘载盘的顶面设置有制动盘放置环槽;所述制动盘放置环槽的槽底周向间隔排列设置有螺栓连接孔;所述螺栓连接孔与制动盘上的安装孔对应设置;所述制动盘载盘的底面设置有定位盘限位环槽;所述旋转定位盘限位在所述定位盘限位环槽内,且放置在所述旋转驱动盘上;所述旋转定位盘上设置有与所述螺栓连接孔相对应的螺栓定位孔。该装置便于使制动盘放置在制动盘放置环槽内,并通过定位销使制动盘与制动盘放置环槽进行定位,从而使制动盘上的安装孔与螺栓连接孔对齐设置;并且通过旋转定位盘上的螺栓定位孔与螺栓连接孔进行定位,方便螺栓连接孔通过旋转驱动电机组带动制动盘旋转,从而逐个将螺栓连接孔移动至组装工位进行组装,提升定位过程中的精准性以及定位效率,同时也便于制动盘与螺栓、螺母和套管进行组装。

8.作为优选,所述旋转定位支架的前侧、左侧和右侧均设置有定位盘定位组件;每个所述定位盘定位组件包括定位盘定位气缸和定位盘定位杆;所述定位盘定位气缸呈纵向设置,所述定位盘定位杆呈纵向连接在定位盘定位气缸顶部的伸缩杆上,所述定位盘定位杆的顶部穿过旋转定位盘的螺栓定位孔延伸至制动盘载盘的螺栓连接孔内,使制动盘载盘与旋转定位盘纵向对齐定位。通过定位盘定位组件方便将旋转定位盘进行定位,并且能够使旋转定位盘的螺栓定位孔与制动盘载盘的螺栓连接孔对齐,从而确保旋转定位盘和制动盘载盘对齐设置,便于后续将逐个制动盘的安装孔精准移动至组装工位,进而便于使螺栓、螺母和套管精准的与制动盘组装,提升组装效率以及组装精度。

9.作为优选,所述上料装置包括两个上料定位机构;所述储油箱位于两个所述上料定位机构之间;所述储油箱的顶面设置浸油开口;所述上料定位机构包括上料升降支架、上料升降驱动组件和上料连接载板;所述上料升降驱动组件纵向设置在上料升降支架上;所述上料连接载板连接在所述上料升降驱动组件的驱动部上,上料连接载板位于所述浸油开口上方,且所述上料升降驱动组件用于带动所述上料连接载板下降进入所述储油箱内或上升远离所述储油箱;所述上料连接载板上设置有多个载板漏油孔;所述连接载板上设置有多块载具限位块;所有所述载具限位块所围成的形状与所述上料载具外周壁的形状相匹配,并使上料载具限位在所有所述载具限位块围成的形状内;所述上料载具上设置有多个载具漏油孔;所述载具漏油孔与载板漏油孔相连通。通过将装有螺栓、螺母和套管的上料载具放置在上料连接载板上,并通过载具限位块将上料载具限位,防止上料载具在移动过程中发生位移,通过上料连接载板下降进入至储油箱内,便于对上料载具上的螺栓、螺母和套管进行浸油润滑,便于后续组装,浸油后通过将上料连接载板上升,通过载板漏油孔和载具漏油孔便于使带上来的润滑油滴落至储油箱内,从而便于将上料载具上的螺栓、螺母和套管上的润滑油沥干,防止在组装转移过程中,使润滑油到处滴落。

10.作为优选,所述升降驱动组件包括升降驱动气缸和升降驱动连接板;所述升降驱动气缸呈纵向设置在上料升降支架上;所述升降驱动连接板连接在升降驱动气缸顶部的伸缩杆上;且升降驱动连接板与上料升降支架之间设置有上料升降滑轨;所述上料连接载板呈l型状;上料连接载板的竖板与升降驱动连接板固定连接,上料连接载板的横板呈水平设置且位于浸油开口上方;所述载板漏油孔分别在上料连接载板的竖板和上料连接载板的横板上;所述第一漏油孔包括多条纵向条形孔和多条水平条形孔;多条所述纵向条形孔呈水平方向间隔排列设置在上料连接载板的竖板上;多条所述水平条形孔呈水平方向间隔排列设置在上料连接载板的横板上;所述上料载具上呈前后方向间隔排列设置有多块载具支撑横板;每块所述载具支撑横板上水平间隔排列设置有盛放槽;前后相邻两个载具支撑板之间形成漏油横槽;每条所述漏油横槽上呈水平间隔排列设置有多个所述载具漏油孔;每条所述漏油横槽上的载具漏油孔数量与多条所述水平条形孔的数量相同且对应连通。通过升降驱动气缸带动升降驱动连接板进行升降,便于实现升降移动,便于通过l型状的上料连接载板便于对上料载具进行支撑的,同时也能够较好的与升降驱动连接板进行连接,从而能够确保上料载具能进行稳定的升降移动。

11.作为优选,所述转移装置为转移机械手,所述转移机械手上设置有气缸夹爪;所述气缸夹爪的两个夹爪内壁对称设置有阶梯凹面;所述阶梯凹面包括下方用于夹紧螺母的三角形凹口和上方用于夹紧套管的弧形凹口。通过转移装置以转移机械手的方式便于对上的螺栓、螺母和套管进行抓取,通过弧形凹口便于夹取螺栓和套管,通过三角形凹口便于夹取正六边形的螺母。

12.作为优选,所述螺栓顶升装置包括螺栓支撑座、螺栓水平定位机构、螺栓升降定位机构和螺栓载具;所述螺栓水平定位机构呈水平方向设置在螺栓支撑座上,所述螺栓升降定位机构设置在所述螺栓水平定位机构的驱动部上,且螺栓水平定位机构用于带动螺栓升降定位机构进行水平移动定位;所述螺栓载具设置在所述螺栓升降定位机构的驱动部上,且螺栓升降定位机构用于驱动螺栓载具进行升降定位;所述螺栓载具顶部设置有呈正多边形的螺栓槽,且所述螺栓槽的开口朝上;螺栓槽正多边形的边数大于螺栓底部呈正多边形的螺栓头的边数。该装置通过螺栓载具上的螺栓槽便于使螺栓纵向放置,并且通过螺栓槽能够将螺栓底部正六边形的螺栓头进行限位,通过能够防止螺栓进行转动,从而便于后续螺母拧紧时,能够顺畅的拧紧至螺栓上。

13.作为优选,所述螺栓水平定位机构包括螺栓水平定位气缸和螺栓水平定位架;所述螺栓水平定位气缸呈水平方向设置在所述螺栓支撑座上,所述螺栓水平定位架连接在螺栓水平定位气缸的伸缩杆上,螺栓水平定位架的底部呈水平状;且螺栓水平定位架的底部与螺栓支撑座之间设置有至少一根螺栓水平定位滑轨;所述螺栓升降定位机构包括螺栓升降定位气缸和螺栓升降定位架;所述螺栓升降定位气缸呈纵向设置在螺栓水平定位架的前部;所述螺栓升降定位架连接在螺栓升降定位气缸的伸缩杆上,且螺栓升降定位架的后部与螺栓水平定位架的前部之间设置有螺栓升降定位滑轨;所述螺栓水平定位架的顶部呈水平状,且所述螺栓载具呈纵向设置在螺栓水平定位架的顶部。通过螺栓水平定位气缸和螺栓升降定位气缸便于实现水平移动定位以及升降移动定位,提升移动过程中的流畅性和精准性,从而便于将螺栓移动至组装工位下方,并将螺栓的顶部穿过旋转定位盘的螺栓定位孔插入至制动盘载盘的螺栓连接孔内,等待套管套设在螺栓上,并将螺母拧紧至螺栓上。

14.作为优选,所述螺母拧紧装置包括螺母拧紧支架、螺母载板、螺母水平定位机构、螺母升降定位机构和螺母吸取拧紧机构;所述螺母载板设置在螺母拧紧支架上,所述螺母载板上设置有螺母槽,所述螺母槽一侧设置有螺母传感器;所述螺母水平定位机构设置在螺母拧紧支架上,所述螺母升降定位机构设置在螺母水平定位机构的驱动部上,且螺母水平定位机构驱动螺母升降定位机构进行水平定位;所述螺母吸取拧紧机构设置在所述螺母升降定位机构的驱动部上,且螺母升降定位机构驱动螺母吸取拧紧机构进行升降定位;所述螺母吸取拧紧机构与所述螺母槽纵向对齐设置;且螺母吸取拧紧机构用于将螺母槽的螺母吸取并在组装时将螺母拧紧至螺栓上。该装置便于将转移过来的螺母承接在螺母槽上,并通过螺母传感器来探测螺母槽内是否放有螺母,通过螺母吸取拧紧机构将螺母吸取,通过螺母水平定位机构水平移动至组装工位上方,通过螺母升降定位机构将螺母下降至制动盘载盘的螺栓连接孔,并通过螺母吸取拧紧机构旋转驱动螺母,将螺母拧紧在螺栓上,提升螺母组装效率和组装质量。

15.作为优选,所述螺母水平定位机构包括螺母水平定位气缸和螺母水平定位架;所述螺母水平定位气缸呈水平方向设置在所述螺母拧紧支架上,所述螺母水平定位架连接在螺母水平定位气缸的伸缩杆上,螺母水平定位架的底部呈水平设置;且螺母水平定位架的底部与螺母拧紧支架之间设置有至少一根螺母水平定位滑轨;所述螺母升降定位机构包括螺母升降定位气缸和螺母升降定位架;所述螺母升降定位气缸呈纵向设置在螺母水平定位架上;所述螺母升降定位架连接在螺母升降定位气缸的伸缩杆上,且螺母升降定位架的后部与螺母水平定位架的前部之间设置有螺母升降定位滑轨;所述螺母吸取拧紧机构包括螺母拧紧机、螺母连接套筒和螺母吸取接头;所述螺母拧紧机纵向设置在所述螺母升降定位架上;所述螺母连接套筒连接在螺母拧紧机的旋转部上,所述螺母连接套筒的底部设置连接凸头;所述连接凸头上设置有第一销孔;所述螺母吸取接头上设置有与所述连接凸头相匹配的连接凹槽;所述螺母吸取接头上还设置有与所述第一销孔相连通的第二销孔;所述第一销孔和第二销孔通过轴销固定连接;所述螺母吸取接头的底部设置有开口朝下的正多边形吸槽;所述正多边形吸槽的槽底与螺母连接套筒之间设置有磁铁安装腔;所述磁铁安装腔内安装有磁铁。通过螺母水平定位气缸和螺母升降定位气缸便于实现水平和升降定位,通过螺母连接套筒和螺母吸取接头便于实现连接,通过磁铁安装腔内安装磁铁便于将螺母槽上的螺母吸入至正多边形吸槽内,实现将螺母吸起后转移至组装工位处,并通过螺母拧紧机驱动螺母连接套筒和螺母吸取接头转动,以及使螺母升降定位气缸驱动下降,使螺母边旋转边下降拧紧至组装工位处的螺栓上,提升螺母自动化组装精度以及自动化组装效率。

16.综上所述,本发明的优点是实现机车制动盘上螺栓、螺母和套管的自动组装,提升整体组装效率省时省力,并且防止人工组装过程中出现差错以及偷懒的现象,确保组装一致性,进一步确保机车制动盘的组装质量。

附图说明

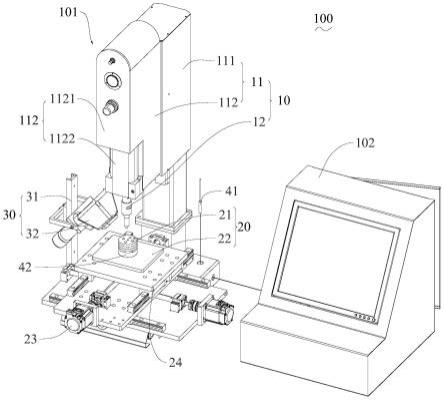

17.图1是本发明的机车制动盘自动化装配设备的结构示意图。

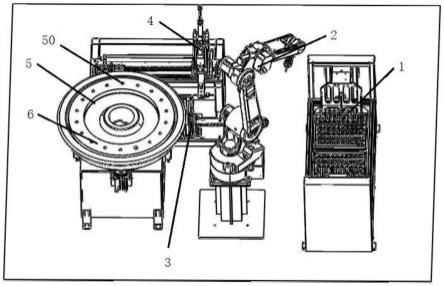

18.图2是本发明中制动盘旋转定位装置的结构示意图。

19.图3是本发明中制动盘旋转定位装置(俯视)的爆炸示意图。

20.图4是本发明中制动盘旋转定位装置(仰视)的爆炸示意图。

21.图5是本发明中制动盘旋转定位装置(无制动盘载盘)的爆炸示意图。

22.图6是本发明中上料装置的结构示意图。

23.图7是本发明中上料连接载板的结构示意图。

24.图8是本发明中转移装置的结构示意图。

25.图9是本发明中螺栓顶升装置和螺母拧紧装置的结构示意图。

26.图10是本发明中螺栓顶升装置的结构示意图。

27.图11是本发明中螺栓载具的结构示意图。

28.图12是本发明中螺母拧紧装置的结构示意图。

29.图13是本发明中螺母吸取拧紧机构的爆炸示意图。

30.图14是本发明中螺母吸取接头的结构示意图。

31.其中:1、上料装置;11、上料定位机构;111、上料升降支架;112、上料升降驱动组件;1121、升降驱动气缸;1122、升降驱动连接板;1123、上料升降滑轨;113、上料连接载板;114、载板漏油孔;1141、纵向条形孔;1142、水平条形孔;115、载具限位块;12、储油箱;121、浸油开口;14、上料载具;141、载具漏油孔;142、载具支撑横板;143、盛放槽;144、漏油横槽;2、转移装置;21、气缸夹爪;22、阶梯凹面;221、三角形凹口;222、弧形凹口;3、螺栓顶升装置;31、螺栓支撑座;32、螺栓水平定位机构;321、螺栓水平定位气缸;322、螺栓水平定位架;323、螺栓水平定位滑轨;33、螺栓升降定位机构;331、螺栓升降定位气缸;332、螺栓升降定位架;333、螺栓升降定位滑轨;34、螺栓载具;341、螺栓槽;4、螺母拧紧装置;41、螺母拧紧支架;42、螺母载板;421、螺母槽;422、螺母传感器;43、螺母水平定位机构;431、螺母水平定位气缸;432、螺母水平定位架;433、螺母水平定位滑轨;44、螺母升降定位机构;441、螺母升降定位气缸;442、螺母升降定位架;443、螺母升降定位滑轨;45、螺母吸取拧紧机构;451、螺母拧紧机;452、螺母连接套筒;4521、连接凸头;4522、第一销孔;453、螺母吸取接头;4531、连接凹槽;4532、第二销孔;4533、正多边形吸槽;4534、磁铁安装腔;5、制动盘旋转定位装置;50、组装工位;51、旋转定位支架;52、旋转驱动电机组;521、驱动轴;522、驱动连接头;53、中心定位盘;531、中心定位孔;54、旋转驱动盘;55、旋转定位盘;551、螺栓定位孔;56、制动盘载盘;561、制动盘放置环槽;562、螺栓连接孔;563、定位盘限位环槽;564、对齐定位孔;57、定位盘定位组件;571、定位盘定位气缸;572、定位盘定位杆;58、旋转定位传感器;6、制动盘;7、螺栓;8、螺母;9、套管。

具体实施方式

32.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

33.如图1所示,图1的左侧为实施例的左侧;图1的右侧为实施例的右侧;图1的上侧为实施例的上侧;图1的下侧为实施例的下侧;图1的前侧为实施例的前侧;图1的后侧为实施例的后侧。

34.如图1所示,一种机车制动盘自动化装配设备,包括上料装置1、转移装置2、螺栓顶升装置3、螺母拧紧装置4和制动盘旋转定位装置5;制动盘6放置在制动盘旋转定位装置5上,并将制动盘6上的安装孔旋转至组装工位50处;上料装置1包括至少一个上料定位机构

11、储油箱12和至少一盘上料载具14;将装有螺栓7、螺母8和套管9的上料载具14放置在上料定位机构11;上料定位机构11用于驱动上料载具14进入至储油箱12内进行浸油,浸油后将上料载具14取出储油箱12沥干等待被转移;转移装置2用于分别逐个转移上料载具14上的螺栓7、螺母8和套管9,将螺栓7转移至螺栓顶升装置3上,且通过螺栓顶升装置3将螺栓7移动至组装工位50的下方,并将螺栓7顶入至组装工位50处的安装孔内;将套管9转移至组装工位50处制动盘6的安装孔内,并套设在螺栓7上;将螺母8转移至螺母拧紧装置4上,通过螺母拧紧装置4将螺母8转移至组装工位50的安装孔内,并将螺母8拧紧在螺栓7上,从而将螺栓7固定安装在制动盘6,进而便于后续制动盘6上的螺栓能够连接至火车轮处,在火车行驶过程中起到制动作用。该设备通过在将螺栓、螺母和套管组装至制动盘前先进行润滑加工,便于组装时更加流畅顺滑,并且实现自动将螺栓、螺母和套管组装至制动盘上,提升制动盘组装过程中的一致性以及组装效率,并且也进一步减少人工出错,确保组装一致性,进一步确保机车制动盘的组装质量。

35.如图2至图5所示,制动盘旋转定位装置5能够实现正逆非单向转动,制动盘旋转定位装置5包括旋转定位支架51、旋转驱动电机组52、中心定位盘53、旋转驱动盘54、旋转定位盘55和制动盘载盘56;旋转驱动电机组52通过电机组支架呈纵向设置在旋转定位支架51上;中心定位盘53呈水平方向设置在旋转定位支架51的顶部;中心定位盘53的中心设置有中心定位孔531;旋转驱动电机组52的驱动轴521穿过中心定位孔531连接有驱动连接头522;旋转驱动盘54连接在驱动连接头522,并使驱动连接头522驱动旋转驱动盘54旋转驱动;旋转驱动盘54内圈设置有旋转定位传感器58,通过旋转定位传感器58能够进一步确保旋转驱动盘54在旋转时的精准定位。制动盘载盘56连接在旋转驱动盘54上方,且旋转驱动盘54驱动制动盘载盘56旋转,制动盘载盘56的顶面设置有制动盘放置环槽561,通过制动盘放置环槽561便于放置制动盘6。制动盘放置环槽561的槽底周向间隔排列设置有螺栓连接孔562;螺栓连接孔562与制动盘上的安装孔对齐设置;制动盘载盘56的底面设置有定位盘限位环槽563;旋转定位盘55限位在定位盘限位环槽563内,且放置在旋转驱动盘54上;旋转定位盘55上设置有与螺栓连接孔562相对应的螺栓定位孔551。该装置便于使制动盘6放置在制动盘放置环槽561内,并且制动盘放置环槽561的槽底周向间隔排列还设置有用于使制动盘6放置时,使制动盘6的安装孔与螺栓连接孔562对齐的对齐定位孔564,在制动盘6放置前,先在对齐定位孔564上插入定位销,再将制动盘6放置到制动盘放置环槽561内时,使制动盘6底部的定位孔与对齐定位孔564上的定位销对准插入,从而使制动盘6与制动盘载盘56完成精准定位。并且通过旋转定位盘55上的螺栓定位孔551与螺栓连接孔562进行定位,方便螺栓连接孔562通过旋转驱动电机组52带动制动盘6旋转,从而逐个将螺栓连接孔562移动至组装工位50进行组装,提升定位过程中的精准性以及定位效率,同时也便于制动盘6与螺栓7、螺母8和套管9进行组装。

36.如图2至图5所示,旋转定位支架51的前侧、左侧和右侧均设置有定位盘定位组件57;每个定位盘定位组件57包括定位盘定位气缸571和定位盘定位杆572;定位盘定位气缸571呈纵向设置,定位盘定位杆572呈纵向连接在定位盘定位气缸571顶部的伸缩杆上,定位盘定位杆572的顶部穿过旋转定位盘55的螺栓定位孔551延伸至制动盘载盘56的螺栓连接孔562内,使制动盘载盘56与旋转定位盘55纵向对齐定位。通过定位盘定位组件57方便将旋转定位盘55进行定位,并且能够使旋转定位盘55的螺栓定位孔551与制动盘载盘56的螺栓

连接孔562对齐,从而确保旋转定位盘55和制动盘载盘56对齐设置,便于后续将逐个制动盘6的安装孔精准旋转至组装工位50,进而便于使螺栓7、螺母8和套管9精准的与制动盘6组装,提升组装效率以及组装精度。

37.如图6和图7所示,入上料装置1包括两个上料定位机构11;储油箱12位于两个上料定位机构11之间;储油箱12的顶面设置浸油开口121;上料定位机构11包括上料升降支架111、上料升降驱动组件112和上料连接载板113;上料升降驱动组件112纵向设置在上料升降支架111上;上料连接载板113连接在上料升降驱动组件112的驱动部上,上料连接载板113位于浸油开口121上方,且上料升降驱动组件112用于带动上料连接载板113下降进入储油箱12内或上升远离储油箱12;上料连接载板113上设置有多个载板漏油孔114;连接载板113上设置有多块载具限位块115;所有载具限位块115所围成的形状与上料载具14外周壁的形状相匹配,并使上料载具14限位在所有载具限位块115围成的形状内;上料载具14上设置有多个载具漏油孔141;载具漏油孔141与载板漏油孔114相连通。通过将装有螺栓7、螺母8和套管9的上料载具14放置在上料连接载板113上,上料载具14的螺栓7上事先套设了一个套管9,螺栓7纵向设置使套管9落在最底部。并通过载具限位块115将上料载具14限位,防止上料载具14在移动过程中发生位移,通过上料连接载板113下降进入至储油箱12内,便于对上料载具14上的螺栓7、螺母8和套管9进行浸油润滑,便于后续组装,浸油后通过将上料连接载板113上升,通过载板漏油孔114和载具漏油孔141便于使带上来的润滑油滴落至储油箱12内,从而便于将上料载具14上的螺栓7、螺母8和套管9上的润滑油沥干,防止在组装转移过程中,使润滑油到处滴落。

38.如图6所示,升降驱动组件112包括升降驱动气缸1121和升降驱动连接板1122;升降驱动气缸1121呈纵向设置在上料升降支架111上;升降驱动连接板1122连接在升降驱动气缸1121顶部的伸缩杆上;且升降驱动连接板1122与上料升降支架111之间设置有上料升降滑轨1123;上料连接载板113呈l型状;上料连接载板113的竖板与升降驱动连接板1122固定连接,上料连接载板113的横板呈水平设置且位于浸油开口121上方。通过升降驱动气缸1121带动升降驱动连接板1122进行升降,便于实现升降移动。并且通过l型状的上料连接载板113便于对上料载具14进行支撑的,同时也能够较好的与升降驱动连接板1122进行连接,从而能够确保上料载具14能进行稳定的升降移动。

39.如图7所示,载板漏油孔114分别在上料连接载板113的竖板和上料连接载板113的横板上;载板漏油孔114包括多条纵向条形孔1141和多条水平条形孔1142;多条纵向条形孔1141呈水平方向间隔排列设置在上料连接载板113的竖板上;多条水平条形孔1142呈水平方向间隔排列设置在上料连接载板113的横板上;上料载具14上呈前后方向间隔排列设置有六块载具支撑横板142;每块载具支撑横板142上水平间隔排列设置有盛放槽143,六行盛放槽143其中两行与螺栓7形状相匹配,用于放置螺栓7;两行与螺母8形状相匹配,用于放置螺母8;两行与套管9形状相匹配,用于放置套管9,使螺栓7、螺母8和套管9数量相同呈阵列排布在上料载具14上。前后相邻两个载具支撑横板142之间形成漏油横槽144;每条漏油横槽144上呈水平间隔排列设置有多个载具漏油孔141;每条漏油横槽144上的载具漏油孔141数量与多条水平条形孔1142的数量相同且对应连通。通过纵向条形孔1141和水平条形孔1142便于将上料连接载板113上升后,使润滑油从纵向条形孔1141和水平条形孔1142滴落回至储油箱12内,并且通过载具漏油孔141与水平条形孔1142相对齐设置,能够使上料载具

14上的润滑油经过载具漏油孔141滴落回至储油箱12内,从而便于将上料载具14上的螺栓7、螺母8和套管9进行沥干。

40.如图8所示,转移装置2为转移机械手,转移机械手采用熊猫六轴多关节工业机器人,在军工领域广泛使用,重复定位精度高、响应速度快。负载165kg,臂展长度2650mm。伺服控制软件部分主要包含pci接口通信、位置速度等控制指令的解析存储、cia402电机控制标准协议、ethercat主站协议,通过ethercat接口控制电机。转移机械手上设置有气缸夹爪21;气缸夹爪21的两个夹爪内壁对称设置有阶梯凹面22;阶梯凹面22包括下方用于夹紧螺母的三角形凹口221和上方用于夹紧套管的弧形凹口222。通过转移装置2以转移机械手的方式便于对上的螺栓7、螺母8和套管9进行抓取,通过弧形凹口222便于夹取螺栓7和套管9,通过三角形凹口221便于夹取正六边形的螺母8,并且通过弧形凹口222和三角形凹口221确保对螺栓7、螺母8和套管9保证同心,且在安装调试过程中做到方便可调。

41.如图9至图11所示,螺栓顶升装置3包括螺栓支撑座31、螺栓水平定位机构32、螺栓升降定位机构33和螺栓载具34;螺栓水平定位机构32呈水平方向设置在螺栓支撑座31上,螺栓升降定位机构33设置在螺栓水平定位机构32的驱动部上,且螺栓水平定位机构32用于带动螺栓升降定位机构33进行水平移动定位;螺栓载具34设置在螺栓升降定位机构33的驱动部上,且螺栓升降定位机构33用于驱动螺栓载具34进行升降定位;螺栓载具34顶部设置有呈正多边形的螺栓槽341,且螺栓槽341的开口朝上,方便螺栓7底部的螺栓头放置。螺栓槽341正多边形的边数大于螺栓底部呈正多边形的螺栓头的边数,方便螺栓7底部的螺栓头放入至螺栓槽341内,同时还能防止螺栓7转动,便于后续螺母8进行组装。该装置通过螺栓载具34上的螺栓槽341便于使螺栓7纵向放置,并且通过螺栓槽341能够将螺栓7底部正六边形的螺栓头进行限位,通过能够防止螺栓7进行转动,从而便于后续螺母8拧紧时,能够顺畅的拧紧至螺栓7上。

42.如图10和图11所示,螺栓水平定位机构32包括螺栓水平定位气缸321和螺栓水平定位架322;螺栓水平定位气缸321呈水平方向设置在螺栓支撑座31上,螺栓水平定位架322连接在螺栓水平定位气缸321的伸缩杆上,螺栓水平定位架322的底部呈水平状;且螺栓水平定位架322的底部与螺栓支撑座31之间设置有两根螺栓水平定位滑轨323;螺栓升降定位机构33包括螺栓升降定位气缸331和螺栓升降定位架332;螺栓升降定位气缸331呈纵向设置在螺栓水平定位架322的前部;螺栓升降定位架332连接在螺栓升降定位气缸331的伸缩杆上,且螺栓升降定位架332的后部与螺栓水平定位架322的前部之间设置有两根螺栓升降定位滑轨333;螺栓水平定位架322的顶部呈水平状,且螺栓载具34呈纵向设置在螺栓水平定位架322的顶部。通过螺栓水平定位气缸321和螺栓升降定位气缸331便于实现水平移动定位以及升降移动定位,提升移动过程中的流畅性和精准性,从而便于将螺栓7移动至组装工位50下方,并将螺栓7的顶部穿过旋转定位盘55的螺栓定位孔551插入至制动盘载盘56的螺栓连接孔562内,等待套管9套设在螺栓7上,并将螺母8拧紧至螺栓7上。

43.螺母拧紧装置4包括螺母拧紧支架41、螺母载板42、螺母水平定位机构43、螺母升降定位机构44和螺母吸取拧紧机构45;螺母载板42设置在螺母拧紧支架41上,螺母载板42上设置有螺母槽421,螺母槽421一侧设置有螺母传感器422,螺母传感器422以光电传感器的形式设置,通过光电传感器来探测螺母槽421上是否放置了螺母8。螺母水平定位机构43设置在螺母拧紧支架41上,螺母升降定位机构44设置在螺母水平定位机构43的驱动部上,

且螺母水平定位机构43驱动螺母升降定位机构44进行水平定位;螺母吸取拧紧机构45设置在螺母升降定位机构44的驱动部上,且螺母升降定位机构44驱动螺母吸取拧紧机构45进行升降定位;螺母吸取拧紧机构45与螺母槽421纵向对齐设置;且螺母吸取拧紧机构45用于将螺母槽421的螺母吸取并在组装时将螺母拧紧至螺栓上。该装置便于将转移过来的螺母8承接在螺母槽421上,并通过螺母传感器422来探测螺母槽421内是否放有螺母8,通过螺母吸取拧紧机构45将螺母8吸取,通过螺母水平定位机构43水平移动至组装工位50上方,通过螺母升降定位机构44将螺母8下降至制动盘载盘56的螺栓连接孔562,并通过螺母吸取拧紧机构45旋转驱动螺母8,将螺母8拧紧在螺栓7上,提升螺母8组装效率和组装质量。

44.螺母水平定位机构43包括螺母水平定位气缸431和螺母水平定位架432;螺母水平定位气缸431呈水平方向设置在螺母拧紧支架41上,螺母水平定位架432连接在螺母水平定位气缸431的伸缩杆上,螺母水平定位架432的底部呈水平设置;且螺母水平定位架432的底部与螺母拧紧支架41之间设置有两根螺母水平定位滑轨433;螺母升降定位机构44包括螺母升降定位气缸441和螺母升降定位架442;螺母升降定位气缸441呈纵向设置在螺母水平定位架432上;螺母升降定位架442连接在螺母升降定位气缸441的伸缩杆上,且螺母升降定位架442的后部与螺母水平定位架432的前部之间设置有螺母升降定位滑轨443;螺母吸取拧紧机构45包括螺母拧紧机451、螺母连接套筒452和螺母吸取接头453;螺母拧紧机451纵向设置在螺母升降定位架442上;螺母连接套筒452连接在螺母拧紧机451的旋转部上,螺母连接套筒452的底部设置连接凸头4521;连接凸头4521上设置有第一销孔4522;螺母吸取接头453上设置有与连接凸头4521相匹配的连接凹槽4531;螺母吸取接头453上还设置有与第一销孔4522相连通的第二销孔4532;第一销孔4522和第二销孔4532通过轴销固定连接,提升连接的紧密性和连接的便捷性;螺母吸取接头453的底部设置有开口朝下的正多边形吸槽4533,正多边形吸槽4533的边数大于呈正六边形的螺母7的边数,方便将螺母7吸入至正多边形吸槽4533内;正多边形吸槽4533的槽底与螺母连接套筒452之间设置有磁铁安装腔4534;磁铁安装腔4534内安装有磁铁,通过磁铁便于将螺母槽421上的螺母8吸取从而进行转移。通过螺母水平定位气缸431和螺母升降定位气缸441便于实现水平和升降定位,通过螺母连接套筒452和螺母吸取接头453便于实现连接,通过磁铁安装腔4534内安装磁铁便于将螺母槽421上的螺母8吸入至正多边形吸槽4533内,实现将螺母8吸起后转移至组装工位50处,并通过螺母拧紧机451驱动螺母连接套筒452和螺母吸取接头453转动,以及使螺母升降定位气缸441驱动下降,使螺母8边旋转边下降拧紧至组装工位50处的螺栓7上,提升螺母自动化组装精度以及自动化组装效率。

45.一种机车制动盘自动化组装方法,应用上述一种机车制动盘自动化装配设备:

46.s1、制动盘6放置:先将制动盘旋转定位装置5上制动盘载盘56上的每个对齐定位孔564内插设定位销,将制动盘6底部的每个定位孔对准定位销后放置在制动盘放置环槽561上,通过前侧、左侧和右侧的定位盘定位组件57上的定位盘定位气缸571带动定位盘定位杆572上升,从而使定位盘定位杆572穿过旋转定位盘55的螺栓定位孔551延伸至制动盘载盘56的螺栓连接孔562内,从而能够保证初始时,每个螺栓定位孔551和螺栓连接孔562对齐设置,定位后,将定位盘定位杆572下降至螺栓定位孔551内,能够确保旋转驱动电机组52通过旋转驱动盘54带动制动盘载盘56上的制动盘6旋转时,使旋转定位盘55保持固定,从而能够在组装工位50处旋转定位盘55上的螺栓定位孔551保持不动,确保组装时的精准性。

47.s2、螺栓7、螺母8和套管9上料:将两盘装满螺栓7、螺母8和套管9的上料载具14分别放置到两个上料定位机构11的上料连接载板113上,上料载具14上的螺栓7事先套设了一个套管9,通过上料定位机构11上的升降驱动气缸1121驱动升降驱动连接板1122升降,从而带动上料连接载板113上的上料载具14浸没在储油箱12内,使上料载具14上的螺栓7、螺母8和套管9浸油润滑,浸油后将上料载具14上升沥干等待被转移;后续工作时,通过两个上料定位机构11能够实现交替动作,一盘上料载具14在被转移时,可以对另一盘上料载具14进行浸油沥干动作,这样能进一步加快润滑效率以及上料效率。

48.s3、螺栓7、螺母8和套管9转移:通过转移装置2以转移机械手的方式先将螺栓7抓取转移至螺栓顶升装置3的螺栓槽341上;通过螺栓顶升装置3将螺栓槽341上的螺栓7(螺栓7上事先套设了一个套管9)转移至组装工位50下方,并将螺栓7顶入至螺栓连接孔562内,并插设在制动盘6的安装孔内,再将上料载具14上的另一个套管9抓取转移至组装工位50处的螺栓连接孔562内,并使套管9由上往下套设在螺栓7上,使两个套管9分别位于制动盘的上下两侧,最后将螺母8转移至螺母拧紧装置4的螺母载板42的螺母槽421上。

49.s4、螺栓7定位:通过螺栓顶升装置3上的螺栓水平定位气缸321带动螺栓载具34上的螺栓7水平移动至组装工位50处,且位于制动盘载盘56下方,通过螺栓升降定位气缸331带动螺栓载具34上的螺栓7顶入至制动盘载盘56的螺栓连接孔562内,使螺栓7顶入至制动盘6的安装孔内,并对螺栓7进行支撑同时防止螺栓7转动。

50.s5、螺母8定位;通过螺母拧紧装置4上螺母吸取接头453移动至螺母载板42的螺母槽421上方,通过螺母升降定位气缸441带动螺母吸取拧紧机构45上的螺母吸取接头453下降,使螺母吸取接头453将螺母槽421的螺母8吸取,吸取后,通过螺母水平定位气缸431带动螺母8移动至组装工位50的上方;通过螺母升降定位气缸441带动螺母8下降至制动盘载盘56的螺栓连接孔562内,并进入至制动盘6的安装孔内,通过螺母拧紧机451旋转驱动螺母8转动,使螺母8在下降的同时旋转至制动盘6的安装孔内的螺栓7上,从而将螺栓7固定在制动盘6上。

51.在组装十八个螺栓7过程中,制动盘6上的安装孔顺时针旋转依次编号101至118,组装顺序为101、110、106、115、102、111、107、116、103、112、108、117、104、113、109、118、105、114;通过先进行十字定位,在进行x形定位,提升螺栓连接稳定性以及保证连接平整度,通过制动盘旋转定位装置5便于按照次序有序进行,按照上述顺序先进行20nm的预拧紧,再进行40nm的预拧紧,最后通过80nm完成最后拧紧,起到最佳的拧紧效果。

52.综上所述,本发明的优点是实现机车制动盘上螺栓7、螺母8和套管9的自动组装,提升整体组装效率省时省力,并且防止人工组装过程中出现差错以及偷懒的现象,确保组装一致性,进一步确保机车制动盘的组装质量。

53.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。