一种磁性取向核壳粒子bn@fe3o4粉体填充环氧树脂复合材料制备方法

技术领域

1.本发明属于耐高温导热型绝缘防腐防辐密封材料领域,具体地说,涉及一种磁性取向核壳粒子bn@fe3o4粉体及其制备方法,及一种磁性取向核壳粒子bn@fe3o4粉体填充环氧树脂复合材料制备方法。

背景技术:

2.电子封装涉及集成电路芯片保护、航空航天精密器件封装、大型发电机灌封等重要领域。在5g时代快速发展的今天,半导体行业发展迅猛,5nm芯片很快将成为历史,轻薄化、集成化、高频化成为本行业的中流砥柱。这其中最棘手的问题是随着功率增大、电路集成化密集程度增加,使原有散热材料的耐热等级、散热程度都无法适应并满足当前工作环境,第三代半导体芯片实际上可以达到300℃以上,但目前市面上封装材料的设计初衷所满足的正常工作温度均在200℃以下。除了需要在高温条件下工作外,封装材料还需要解决热膨胀系数相匹配、高导热、低成本等要求。

3.环氧树脂因具有优异的电绝缘性能、良好的热稳定性、易于加工、成本低等优点被广泛应用于电子封装、电子线路板、发光二极管、气体绝缘管道等领域。同时,固化后可以起到防水、防潮、防尘、绝缘、导热、保密、防腐蚀、耐温、防震的作用。粉体填充型环氧树脂复合材料可以通过增加粉体填充量来增强复合材料导热性。向聚合物之中加入绝缘导热材料能够显著提高复合材料的介电常数,使导电材料会彼此连通,形成导热通路,降低了复合材料的介电损耗。

4.首先环氧树脂具有优良的绝缘性和良好的热稳定性,但由于其热导率低,本身无法作为单独导热材料使用;其次填充型导热材料的粉体填充量很难超过粉体填充阈值,在实际生产应用中,尤其是填充型环氧树脂在未固化尚处在胶液阶段时,粉体填充量越大,复合胶液粘度越大,越难以在复合胶液中分散,并且也会促使在复合材料浇筑阶段中引入大量气泡;最后随着填充量增加虽然材料导热性可能会得到小幅改善,但是复合材料的机械性能却会降低,进而无法满足严苛的工作环境及需求。

技术实现要素:

5.针对以上缺点,在复合材料中引入一种核壳结构粉体-在绝缘导热粉体表面包裹一层可受外界场强控制的粒子,最后混合到聚合物中。这种磁性粉体填充型导热材料在外界场强的作用下,一方面可以增强复合材料导热系数,提高介电系数,降低介电损耗,这解决了纯环氧树脂无法作为导热材料的缺点;另一方面由于受到外界场强作用,粉体填充量降低,对复合材料机械性能的影响随之降低,进而解决了填充型复合材料机械性能低的问题。

6.随着导热粉体填充量的增加环氧树脂复合材料的导热性能随之增加,然而高填充量会使复合材料机械性能会大打折扣,甚至制备出的复合材料效果与实际预期大相径庭。

对此在减少粉体填充量,增加复合材料中粉体排列的有序性至关重要。

7.fe3o4包覆bn的实现方法:粉体包覆的难点在于fe3o4和bn之间添加比例的问题。即当bn表面的fe3o4包覆的致密时,bn片层间无法起到类似多米诺骨牌的叠加效应,相反还会阻碍两个氮化硼纳米片;然而当bn表面的fe3o4包覆含量较稀疏时,氮化硼在磁场中无法转向。因此探究一个合适的配比是关键。

8.为了解决上述技术问题采取的技术措施:

9.本发明采用的六方氮化硼片层结构具有各向异性,使氮化硼能沿磁场方向在复合材料中垂直排布。解决了粉体在复合材料中无序排列抑制导热材料性能的瓶颈,随着粉体填充量的降低进而增强了复合材料的机械性能。不添加粉体的纯环氧树脂的导热率为0.17w/mk,测得未磁化的导热环氧树脂复合材料垂直方向面外导热率为0.65w/mk,磁化后的复合材料垂直方向面外导热率是1.16w/mk,与前者相比增加了178%。

10.本发明通过在垂直方向上,上下平行的摆放一组电磁铁,调节电磁铁电压进而调节磁铁间磁场的大小,与正常的铷磁铁相比调节大小更线性,起到无级调压进而无级调节磁场大小的效果。

11.本发明中磁性取向核壳粒子bn@fe3o4粉体的制备方法,具体是按下述步骤进行的:

12.步骤一、将微米级氮化硼、水、无水乙醇、聚乙烯吡咯烷酮混合超声搅拌4h-6h;

13.步骤二、加入硅烷偶联剂,机械搅拌2h-3h,离心洗涤,干燥;

14.步骤三、将干燥后的粉体分散在水中,加入氯化铁溶液,搅拌均匀;

15.步骤四、再加入硫酸亚铁溶液,充分搅拌;

16.步骤五、然后注射方式滴加氢氧化钠,调节ph值大于11,待搅拌充分反应后,静置,离心洗涤,干燥,得到bn@fe3o4磁性粉体;

17.其中,所述硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷或γ-氨丙基三乙氧基硅烷。

18.进一步地限定,bn粒径为5μm-10μm。

19.进一步地限定,步骤一中氮化硼的加入量为2g-5g,水的加入量为400ml-500ml,无水乙醇的加入量为130ml-150ml,聚乙烯吡咯烷酮的加入量为0.5g-1g;步骤二中硅烷偶联剂的加入量为150μl-160μl;步骤三中分散在30ml水中,所述氯化铁溶液是将0.1g-0.3g六水合氯化铁溶于8ml-10ml水中;步骤四中所述硫酸亚铁溶液是将0.05g-0.15g硫酸亚铁溶于5ml-8ml水中。

20.进一步地限定,步骤二中以5000r/min-7000r/min速率离心洗涤;在80℃-90℃下干燥。

21.进一步地限定,步骤五中氢氧化钠溶液滴加速度为200ml/h-300ml/h;以3000r/min-5000r/min速率离心洗涤;在80℃-100℃下干燥。

22.一种上述方法制备的磁性取向核壳粒子bn@fe3o4粉体,具有磁性取向。

23.一种环氧树脂复合材料,包括上述方法制备的磁性取向核壳粒子bn@fe3o4粉体;所述制备方法是通过下述步骤实现的:

24.步骤1、在50℃-65℃下,将e-44、e-51和活性稀释剂机械搅拌30min-1h,记为溶液a;

25.步骤2、室温下,将甲基六氢苯酐和甲基纳迪克酸酐机械搅拌30min-1h,记为溶液

b;步骤3、在50℃-65℃下,将溶液b滴加到溶液a中,加入消泡剂,搅拌30min-1h,然后加入磁性取向核壳粒子bn@fe3o4粉体,再加入促进剂,搅拌1h-2h;

26.步骤4、然后倒入模具中,在垂直方向上,上下平行的摆放一组电磁铁,磁化1h-3h;

27.步骤5、然后梯度升温固化,得到磁性取向核壳粒子bn@fe3o4粉体填充环氧树脂复合材料。

28.进一步地限定,步骤1中加入8g-12ge-44环氧树脂、20g-25ge-51环氧树脂和4g-8g活性稀释;活性稀释剂为age稀释剂;步骤2中加入15g-20g甲基六氢苯酐和3g-7g甲基纳迪克酸酐;步骤3中加入0.2g-0.6g耐高温消泡剂;步骤4中促进剂为3g-7g吡啶。

29.进一步地限定,步骤4中电磁场强度为80mt-150mt。

30.进一步地限定,步骤5中梯度升温固化过程:50℃-70℃下维持2-4h,然后80℃-90℃下固化1-2h,尔后110℃-120℃下固化1-2h,最后150℃-160℃下固化1-2h。

31.与现有技术相比,本发明具有以下有益效果:

32.本发明四氧化三铁和氮化硼二者添加的比例是经过多组优化后得出的最佳配比。同时包覆过程采用滴加注射,调节注射速率,包覆效果好。

33.本发明中环氧树脂胶液中磁化其中的粉体最终使被包覆的氮化硼像多米诺骨牌一样叠加传导,在面外方向构建出多条导热通路。

34.本发明电磁铁水平结构上平行摆放,调节电磁铁电压,控制两个电磁铁间磁场大小,进而磁化磁场内的复合材料胶液。调节电磁铁电压进而调节磁铁间磁场的大小,与正常的铷磁铁相比调节大小更线性,起到无级调节电压进而无级调节磁场大小的效果。

35.从粉体产率来说,氮化硼剥离效果、离子共沉淀在氮化硼上的效果都能够应用在实际生产生活中,且原料都易采购,树脂复合材料部分均为工业级,在制备过程中减少了危险物品的添加,均代替为常见、不易对人体及环境产生破坏的原料;

36.不论是从氮化硼微米片的剥离难度,还是工厂中磁场搭建难度上都较为简洁;

37.本发明通过降低粉体填充量,增强粉体在复合材料中的各向同性,起到面外导热的效果。

38.为了能够更进一步了解本发明的特征及技术内容,请参阅以下有关本发明详细说明与附图,然而所附的附图仅提供参考和说明之用,并非用来对本发明加以限制。

附图说明

39.图1a是bnnp的sem图;

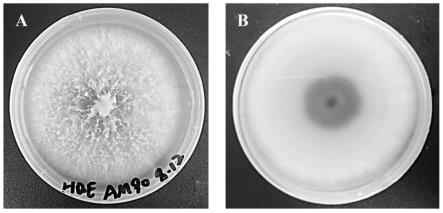

40.图1b是硅烷偶联剂处理后的sem图;

41.图1c是磁性取向核壳粒子bn@fe3o4粉体的sem图;

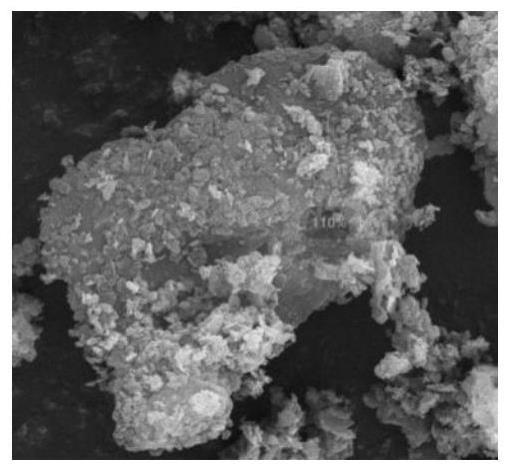

42.图2是磁性取向核壳粒子bn@fe3o4粉体填充环氧树脂复合材料的sem图;

43.图3a是fe3o4@bn包覆粉体的tem图;

44.图3b是fe3o4@bn包覆粉体界面的tem图;

45.图4是通过离子共沉淀烘干后的四氧化三铁磁性效果图;

46.图5a是测试无粉体纯环氧树脂复合材料;

47.图5b是测试bn@fe3o4粉体填充环氧树脂复合材料的背面;

48.图5c是测试bn@fe3o4粉体填充环氧树脂复合材料的正面。

具体实施方式

49.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。

50.实施例1:本实施例中磁性取向核壳粒子bn@fe3o4粉体的制备方法,具体是按下述步骤进行的:

51.步骤一、将4g平均粒径为8μm微米级氮化硼、500ml水、100ml无水乙醇、0.5g聚乙烯吡咯烷酮混合超声搅拌6h。

52.步骤二、加入150μlγ-缩水甘油醚氧丙基三甲氧基硅烷,以800r/min速率机械搅拌2h,以5000r/min速率离心洗涤,在90℃下干燥1h。

53.步骤三、干燥后的粉体分散在30ml水中,加入氯化铁溶液,以800r/min速率搅拌均匀;

54.所述氯化铁溶液是将0.3g六水合氯化铁溶于8ml水中。

55.步骤四、再加入硫酸亚铁溶液,以500r/min速率充分搅拌,

56.所述硫酸亚铁溶液是将0.15g硫酸亚铁溶于8ml水中。

57.步骤五、然后以200ml/h滴加速度采用注射方式滴加氢氧化钠,滴加时间1h,调节ph值=12.5,然后以800r/min速率搅拌,待搅拌充分反应3h后,静置12h,以3000r/min速率离心洗涤,在100℃下干燥3h,得到bn@fe3o4磁性粉体。

58.采用本实施例制备磁性取向核壳粒子bn@fe3o4粉体填充环氧树脂复合材料,具体制备方法是通过下述步骤完成的:

59.步骤1、在60℃下,将10ge-44环氧树脂、25ge-51环氧树脂和6gage稀释剂(十二至十四烷基缩水甘油醚),以200r/min速率机械搅拌30min,记为溶液a。

60.步骤2、室温下,将15g甲基六氢苯酐和15g甲基纳迪克酸酐,以500r/min机械搅拌30min,记为溶液b。

61.步骤3、在60℃下,将溶液b快速加入到溶液a中,搅拌30min得到环氧树脂复合胶液;然后将磁性取向核壳粒子bn@fe3o4粉体加入到环氧树脂复合胶液中,加入5g促进剂吡啶,搅拌1h。

62.步骤4、将核壳粒子bn@fe3o4粉体填充环氧树脂复合材料的混合胶液倒入模具中,然后在垂直方向上,上下平行的摆放一组电磁铁,在电磁场强度为100mt下,磁化复合材料胶液3h。

63.步骤5、将磁化处理后的复合材料胶液梯度升温固化,得到磁性取向核壳粒子bn@fe3o4粉体填充环氧树脂复合材料;

64.其中,步骤5中梯度升温固化过程:先在60℃下,保温5h,然后升温至80℃,保温固化2h,尔后升温至120℃,保温固化2h,最后升温至160℃下,保温固化2h。

65.纯六方氮化硼粉体的sem图像如图1a所示,由图1a可知,六方氮化硼表面导热性能好,但光滑且本身不具有磁性。

66.本实施例方法制得的硅烷偶联剂包覆氮化硼的sem图如图1b所示,由图1b可知,氮化硼表面本身没有活性基团,但聚乙烯吡咯烷酮可以作为一种增稠剂粘附在氮化硼表面,另一方面聚乙烯吡咯烷酮水解得到羟基使其另一侧接枝硅烷偶联剂中的硅氧键活性基团在氮化硼表面。

67.本实施例方法制得的磁性取向核壳粒子bn@fe3o4粉体的sem图如图1c所示,由图1c可知,在硅烷偶联剂成功接枝到氮化硼表面后,通过离子共沉淀的方式用加减法制备四氧化三铁使生成物沉积在氮化硼表面。

68.本实施例方法制得的磁性取向核壳粒子bn@fe3o4粉体填充环氧树脂复合材料的sem图如图2所示,由图2可知,在磁性取向核壳粒子bn@fe3o4粉体填充环氧树脂复合材料中,通过外界磁场作用使磁性取向核壳粒子bn@fe3o4粉体可以在复合材料中翻转、旋转,构建面外取向三维导热通路。

69.本实施例方法制得的fe3o4@bn包覆粉体的tem图如图3a所示;本实施例方法制得的fe3o4@bn包覆粉体界面的tem图如图3b所示;由图3a和3b可知,在超声30min后,bn@fe3o4粉体表面有四氧化三铁包覆氮化硼的效果。

70.通过离子共沉淀烘干后的四氧化三铁磁性效果图如图4所示,由图4可知,由于通过加减法制备的四氧化三铁烘干温度不超过100℃,无法在585℃进行高温煅烧处理,因此制备的四氧化三铁为无定形四氧化三铁,即通过xrd无法得出有效的衍射峰。因此通过磁铁实验出磁性效果优良。

71.不添加粉体的环氧树脂如图5a所示,本实施例方法制得的bn@fe3o4填充环氧树脂复合材料背面如图5b所示,本实施例方法制得的bn@fe3o4填充环氧树脂复合材料正面如图5c所示;将图5b和图5c与图5a对比,可知,电子封装导热材料不仅需要良好的导热性能,在浇筑过程中胶液黏度不能过大,否则容易在导热材料中引入气泡,在浇筑过程中胶液黏度也不能过小,否则容易使填充粉体在复合材料中出现沉积团聚现象,影响导热通路的构造。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。