1.本发明涉及一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆及其制备方法。

背景技术:

2.随着涂料工业的快速发展以及人类对环境污染重视程度的提高,水性涂料成为,目前研究热点以及发展方向,水性醇酸树脂涂料由于制备工艺简便、原料易得,低污染以及低能耗的特点,广泛用于钢结构、汽车底盘件、钢管、金属机械设备、家具及家庭装修等领域。但是由于水性涂料对施工过程中的材质表面清洁度要求较高,水的表面张力大,污物易使涂膜产生缩孔;另外,水性涂料的耐水性较差,涂膜后干燥较慢,涂膜硬度也较差,不易达到较高的要求,因此不适于高装饰性的场合。另一方面,水性涂料对抗强机械作用力的分散稳定性差。

技术实现要素:

3.本发明所要解决的技术问题是,针对以上现有技术存在的缺点,提供一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆及其制备方法。

4.本发明解决以上技术问题的技术方案是:一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆,按质量百分比计包括以下组分:水性环氧改性醇酸:30-40%;润湿分散剂:0.5-1%;炭黑:1-2%;防锈填料:5-10%;填料:5-10%;基材润湿剂:0.1-0.5%;消泡剂:0.1-0.2%;促进剂:0.5-1%;水性防闪锈剂:0.5-1%;余量为去离子水。

5.本发明进一步限定的技术方案是:优选的,所述水性环氧改性醇酸预聚体按质量份数计包括以下组分:亚麻油酸100-150份、豆油酸:100-150份、环氧树脂:200-260份、氧化锌:3-6份、异戊烯酸:1-5份、三乙胺:5-10份。

6.优选的,所述填料为硫酸钡和硅灰石粉按2:1混合。

7.优选的,所述润湿分散剂采用润湿分散剂byk-345。

8.优选的,所述消泡剂为水性有机硅消泡剂。

9.优选的,所述水性防闪锈剂按质量份数寄包括以下组份:钼酸铵5-12份、苯甲酸钠10-17份、苯并三氮唑6-11份、二甲基乙醇胺5-11、六偏磷酸钠3-5份、四硼酸钠1-4份、氢氧化钠3-7份。

10.本发明提供一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆的制备方法,具体包括以下步骤:(1)按照上述份数将大豆油酸、环氧树脂、氧化锌、异戊烯酸以及二甲苯混合,当温度升到100-125℃时打开搅拌,温度升至150-160℃进行回流,温度升至200-230℃,保温,加入三乙胺调节酸值<5mgkoh/g时得到水性环氧改性醇酸,降温待用;

(2)将水性环氧改性醇酸、炭黑、填料、基材润湿剂、消泡剂和一半的水加入搅拌装置中,在400-500转/分钟的转速下搅拌15-20分钟;(3)继续在(2)中加入防锈填料、水性防闪锈剂、促进剂和剩下的水,继续以500-650转/分钟的转速下搅拌30-35分钟。

11.本发明的有益效果是:本发明制得的底漆附着力为0级,柔韧性为1mm,冲击强度为50kg

·

cm,耐水360h,耐中性盐雾200h,达到了jg/t 224-2007和hg/t 5176-2017中底漆的标准本发明将环氧树脂中的苯环和环氧基团引入到分子结构中,由于环氧树脂特殊的分子结构,其具有优异的附着力、耐化学性以及防腐性,通过环氧树脂对醇酸树脂进行改性,可以有效地提高产品成膜后对基材的附着力和耐盐雾性能,采用水性有机硅消泡剂,其消泡性能力高的优点,可有效去除涂料中的微小气泡,使涂料与基底结合更加紧密,更有效地封闭基底材料,防止水、氧气等物质通过气泡接触基底,造成腐蚀本发明水性防闪锈剂由钼酸铵、苯甲酸钠、苯并三氮唑、二甲基乙醇胺、六偏磷酸钠、四硼酸钠、氢氧化钠组成似的涂料刷涂到金属表面,能够迅速形成一层钝化层,使金属与氧气及其他氧化性、腐蚀性物质隔绝开,起到防锈、防闪锈的效果

具体实施方式

12.实施例1本实施例提供一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆,按质量百分比计包括以下组分:水性环氧改性醇酸:30%;润湿分散剂:0.5%;炭黑:1%;防锈填料:5%;填料:5%;基材润湿剂:0.1%消泡剂:0.1%;促进剂:0.5%;水性防闪锈剂:0.5%;余量为去离子水;其中水性环氧改性醇酸按质量份数计包括以下组分:亚麻油酸100份、豆油酸:100份、环氧树脂:200份、氧化锌:3份、异戊烯酸:2份、三乙胺:5份;填料为硫酸钡和硅灰石粉按2:1混合;润湿分散剂采用润湿分散剂byk-345;消泡剂为水性有机硅消泡剂;水性防闪锈剂按质量份数计包括以下组份:钼酸铵5份、苯甲酸钠10份、苯并三氮唑6份、二甲基乙醇胺5、六偏磷酸钠3份、四硼酸钠1份、氢氧化钠3份。

13.本实施例提供一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆的制备方法,具体包括以下步骤:(1)按照上述份数将大豆油酸、环氧树脂、氧化锌、异戊烯酸以及二甲苯混合,当温度升到110℃时打开搅拌,温度升至150℃进行回流,温度升至200℃,保温,加入三乙胺调节酸值<5mgkoh/g时得到水性环氧改性醇酸,降温待用;(2)将水性环氧改性醇酸、炭黑、填料、基材润湿剂、消泡剂和一半的水加入搅拌装置中,在400转/分钟的转速下搅拌20分钟;(3)继续在(2)中加入防锈填料、水性防闪锈剂、促进剂和剩下的水,继续以650转/分钟的转速下搅拌30分钟。

14.实施例2本实施例提供一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆,按质量百分比计包括以下组分:水性环氧改性醇酸:40%;润湿分散剂:0.8%;炭黑:2%;防锈填料:7%;

填料:8%;基材润湿剂:0.3%;消泡剂:0.15%;促进剂:0.7%;水性防闪锈剂:0.6%;余量为去离子水;其中水性环氧改性醇酸按质量份数计包括以下组分:亚麻油酸150份、豆油酸:120份、环氧树脂:230份、氧化锌:4份、异戊烯酸:3份、三乙胺:8份;填料为硫酸钡和硅灰石粉按2:1混合;润湿分散剂采用润湿分散剂byk-345;消泡剂为水性有机硅消泡剂;水性防闪锈剂按质量份数寄包括以下组份:钼酸铵8份、苯甲酸钠13份、苯并三氮唑8份、二甲基乙醇胺7、六偏磷酸钠5份、四硼酸钠2份、氢氧化钠5份。

15.本实施例提供一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆的制备方法,具体包括以下步骤:(1)按照上述份数将大豆油酸、环氧树脂、氧化锌、异戊烯酸以及二甲苯混合,当温度升到125℃时打开搅拌,温度升至155℃进行回流,温度升至220℃,保温,加入三乙胺调节酸值<5mgkoh/g时得到水性环氧改性醇酸,降温待用;(2)将水性环氧改性醇酸、炭黑、填料、基材润湿剂、消泡剂和一半的水加入搅拌装置中,在450转/分钟的转速下搅拌18分钟;(3)继续在(2)中加入防锈填料、水性防闪锈剂、促进剂和剩下的水,继续以500转/分钟的转速下搅拌35分钟。

16.实施例3本实施例提供一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆,按质量百分比计包括以下组分:水性环氧改性醇酸:35%;润湿分散剂: 1%;炭黑:2%;防锈填料:10%;填料:10%;基材润湿剂:0.5%;消泡剂:0.2%;促进剂:1%;水性防闪锈剂:1%;余量为去离子水;其中水性环氧改性醇酸按质量份数计包括以下组分:亚麻油酸150份、豆油酸:130份、环氧树脂:260份、氧化锌:6份、异戊烯酸:5份、三乙胺:10份;填料为硫酸钡和硅灰石粉按2:1混合;润湿分散剂采用润湿分散剂byk-345;消泡剂为水性有机硅消泡剂;水性防闪锈剂按质量份数寄包括以下组份:钼酸铵12份、苯甲酸钠15份、苯并三氮唑11份、二甲基乙醇胺11、六偏磷酸钠5份、四硼酸钠4份、氢氧化钠7份。

17.本实施例提供一种车桥专用快干高硬度水性环氧改性醇酸底面合一漆的制备方法,具体包括以下步骤:(1)按照上述份数将大豆油酸、环氧树脂、氧化锌、异戊烯酸以及二甲苯混合,当温度升到125℃时打开搅拌,温度升至160℃进行回流,温度升至230℃,保温,加入三乙胺调节酸值<5mgkoh/g时得到水性环氧改性醇酸,降温待用;(2)将水性环氧改性醇酸、炭黑、填料、基材润湿剂、消泡剂和一半的水加入搅拌装置中,在500转/分钟的转速下搅拌15分钟;(3)继续在(2)中加入防锈填料、水性防闪锈剂、促进剂和剩下的水,继续以650转/分钟的转速下搅拌30分钟。

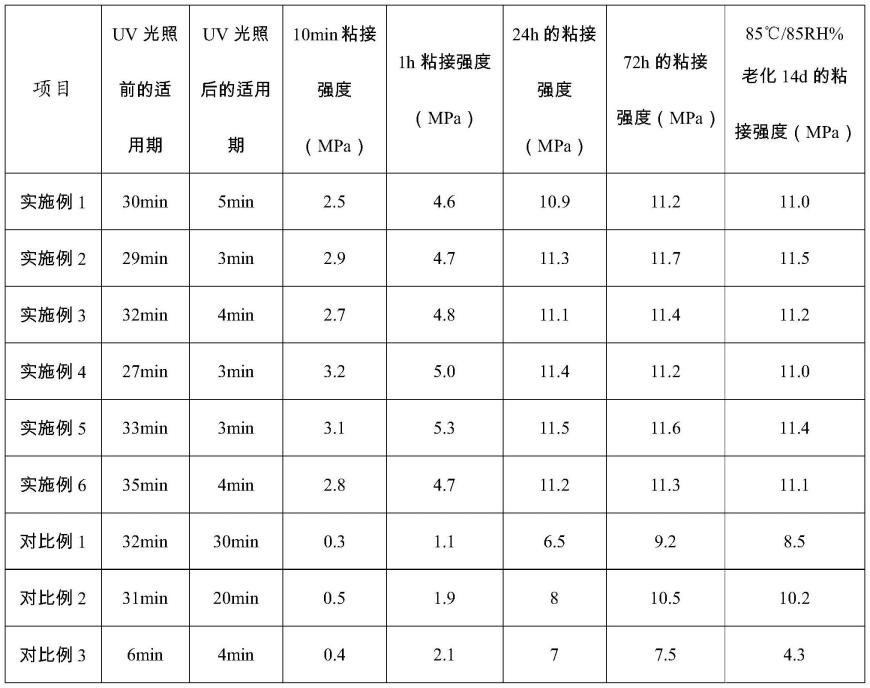

18.表1各实施例性能参数 实施1实施2实施3表干时间/h1.41.11实干时间/h242321

附着力/级111耐水性/h240240240耐酸碱性/h242424硬度0.60.680.65耐沖击/cm》55》55》55除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。