1.本发明涉及废气燃烧技术领域,具体地说,涉及一种废气环保处理用燃烧系统及燃烧方法。

背景技术:

2.工业废气处理指的是专门针对工业场所如工厂、车间产生的废气在对外排放前进行预处理,以达到国家废气对外排放的标准的工作。工业废气处理的特点:废气处理设备功率较大、风量较大、效果较好。

3.在中国专利公开号:cn209084791u中公开了一种废气加热直接燃烧装置,包括外壳、过滤装置、燃烧器、出气管和电机,通过自动移动的防护盖,可以使废气在燃烧仓内更充分的燃烧,提高了废气燃烧的程度,通过过滤装置可以将废气中的粉尘进行过滤,减少了粉尘聚集在燃烧仓的内部,一定程度上提高了废气燃烧的效率。

4.这就是采用直接燃烧法对废气进行处理,就是将工业废气直接引入焚烧炉进行高温燃烧,该方法存在一个问题:当工业废气浓度高且可燃性好时,可以直接燃烧;但是当浓度较低时,需要添加的辅助燃料。

5.为此,在中国专利公开号:cn104501187a公开了间歇性排放的有机废气收集处理方法,间歇性排放的有机废气经过阻火器、增压泵、废气集气柜装置后,如果有机废气浓度很高,可以直接燃烧;如果有机废气纯度不高,通过稀释装置将浓度稀释到爆炸极限以下,输送到蓄热氧化/蓄热催化/催化氧化装置进行氧化净化,部分气体在蓄热氧化/蓄热催化/催化氧化装置之间切换,将氧化产生的部分热量加热废气,使废气达到可燃温度,大部分热量经由余热锅炉产生蒸汽。

6.以及,中国专利公开号:cn109595573a公开了一种含氰化氢废气处理系统,包括直接燃烧系统,催化燃烧系统和换热系统,直接燃烧系统包括阻火器a,var燃烧器,助燃风机和引风机a,催化燃烧系统包括初过滤器,阻火器b,rco燃烧器和引风机b,换热系统包括换热器和换热器b,换热器b连接烟囱。其中直接燃烧系统用于处理碳化阶段产生的高浓度、高热值、高杂质含量废气,催化燃烧系统用于处理氧化阶段及其他工序产生的低浓度、低热值、大排量的废气。

7.虽然现有技术都对直接燃烧的缺点进行了解决,而且解决效果也都很好,但是都采用了分离式的设备对高、低浓度的废气进行处理,不能够在同一设备内进行处理,这样就不便于对热量进行利用,尤其需要对高、低浓度的废气进行选择,不能通过同一进气口进入,无疑增加废气燃烧的步骤。

8.鉴于此,亟需提出一种废气环保处理用燃烧系统及燃烧方法。

技术实现要素:

9.本发明的目的在于提供一种废气环保处理用燃烧系统及燃烧方法,以解决高、低浓度的废气不能通过同一进气口同时进入燃烧空间的问题。

10.为实现上述目的,本发明目的之一在于,提供了一种废气环保处理用燃烧系统,包括主体,所述主体包括一级燃烧系以及设置在一级燃烧系底部的二级燃烧系,所述一级燃烧系和二级燃烧系分别形成两个燃烧空间,且形成的两个燃烧空间相互连通,所述主体还包括设置在两个燃烧空间外围导通管;

11.进一步的,高、低浓度的废气同时进入一级燃烧系形成的燃烧空间内,再借助外围导通管对废气进行加温加压,以在二级燃烧系形成的燃烧空间内进行高温高压环境下的燃烧。

12.一种用于所述的废气环保处理用燃烧系统的燃烧方法,其包括如下方法步骤:

13.一级燃烧阶段:

14.步骤一、火焰喷射器借助燃料在一级燃烧室内燃烧;

15.步骤二、燃烧产生热流上涌,迫使下流的废气堆积;

16.二级燃烧阶段:

17.步骤三、一级燃烧室内燃烧产生的气体进入外围导通管,再通过外围导通管外设置的热交换器进行加热,加热至700-900℃,以在外围导通管内高压的环境下气体再次进行燃烧;

18.三级燃烧阶段:

19.步骤四、燃烧的气体通过外围导通管喷入至二级燃烧室内,废气在高温高压的环境下进行燃烧。

20.与现有技术相比,本发明的有益效果:

21.1、该废气环保处理用燃烧系统及燃烧方法中,废气进入管由上至下的向一级燃烧罐内的一级燃烧室同时通入高、低浓度的废气,这样当一级燃烧室内燃烧产生的热流向上涌时能够造成下流的废气堆积,以提高浓度,同时完成废气的预热,从而提高燃烧效率。

22.2、该废气环保处理用燃烧系统及燃烧方法中,一级燃烧罐的下半部分在高压的环境下向外扩张,扩张后与内载体贴合,这时候将二级燃烧室隔离开,一方面避免颗粒废料进入到二级燃烧室内,另一方面通过二级燃烧室形成环保气体排出通道,也就是说外围导通管此时喷出的都是充分燃烧后产生的环保气体,这时候环保气体直接通过二级燃烧室排出即可,无需再进入到一级燃烧室以及内载腔内进行再次燃烧了,从而提高环保气体排出的效率。

附图说明

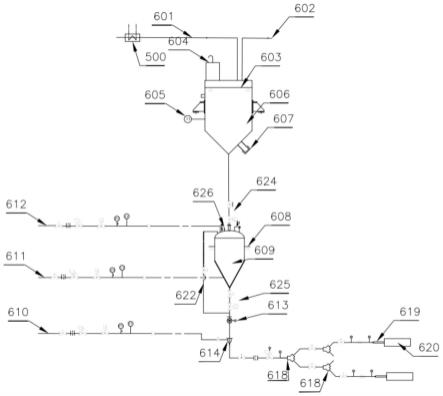

23.图1为本发明的整体结构示意图;

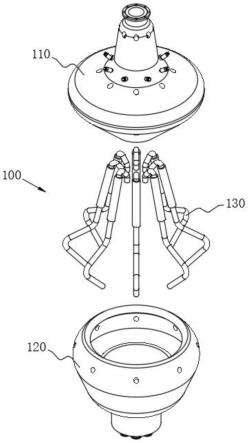

24.图2为本发明的燃烧装置的主体结构拆分图;

25.图3为本发明的一级燃烧系结构示意图;

26.图4为本发明的外围导通管结构示意图;

27.图5为本发明的二级燃烧系结构剖视图;

28.图6为本发明的一级燃烧系侧面结构示意图;

29.图7为本发明的二级燃烧系侧面结构示意图其一;

30.图8为本发明的二级燃烧系侧面结构示意图其二;

31.图9为本发明的液压杆结构示意图。

32.图中各个标号意义为:

33.100、主体;

34.110、一级燃烧系;120、二级燃烧系;130、外围导通管;

35.111、一级燃烧罐;111a、一级燃烧室;111b、通口;112、延伸壁;112a、延伸腔;113、火焰喷射器;114、废气进入管;121、二级燃烧罐;121a、二级燃烧室;122、内载体;122a、内载腔;123、外排管;123a、外排道;124、内排管;124a、内排道;131、热交换器;

36.130a、进气段;130b、加热段;130c、内穿段;130d、出气段;

37.200、外护板;300、液压杆。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

41.工业废气处理指的是专门针对工业场所如工厂、车间产生的废气在对外排放前进行预处理,以达到国家废气对外排放的标准的工作。工业废气处理的特点:废气处理设备功率较大、风量较大、效果较好。

42.直接燃烧法将工业废气直接引入焚烧炉进行高温燃烧,该方法存在一个问题:当工业废气浓度高且可燃性好时,可以直接燃烧;但是当浓度较低时,需要添加的辅助燃料。

43.虽然现有技术都对直接燃烧的缺点进行了解决,而且解决效果也都很好,但是都采用了分离式的设备对高、低浓度的废气进行处理,不能够在同一设备内进行处理,这样就不便于对热量进行利用,尤其需要对高、低浓度的废气进行选择,不能同时通过同一进气口进入,无疑增加废气燃烧的步骤。

44.为此,本发明提供了一种废气环保处理用燃烧系统,如图1和图2所示,该燃烧装置包括主体100以及对主体100上热源进行隔离防护的外护板200,通过外护板200将热源所在位置围住,然后将热源与外界环境隔离,这样就不会意外触摸了,以保证这个装置的安全性。

45.图2中,主体100包括一级燃烧系110、二级燃烧系120以及外围导通管130,同现有技术一样,二级燃烧系120设置在一级燃烧系110底部,然后与其形成两个燃烧空间(即一级燃烧室111a和二级燃烧室121a),但这两个空间是连通的,高、低浓度的废气同时进入一级燃烧系110形成的燃烧空间内,并借助外围导通管130完成对废气的加温加压,然后在二级燃烧系120形成的燃烧空间内进行更充分的燃烧,也就是在高温高压环境下进行的燃烧。

46.第一实施例,

47.请参阅图3所示,一级燃烧系110包括一级燃烧罐111和设置在一级燃烧罐111上方的废气进入管114,并结合图6所示,废气进入管114由上至下的向一级燃烧罐111内的一级燃烧室111a同时通入高、低浓度的废气,这样当一级燃烧室111a内燃烧产生的热流向上涌时能够造成下流的废气堆积,以提高浓度,同时完成废气的预热,从而提高燃烧效率,具体燃烧的形成是在一级燃烧罐111外围设置火焰喷射器113,火焰喷射器113内通过外接的燃料管道通入燃料,然后借助点火花塞进行点火,使燃料喷出火焰,优选的将火焰喷射器113喷射火焰的一端集中对向废气进入管114排出废气的一侧,可以在废气进入管114底端出口处下方10-20cm的位置,这样即能够快速点燃废气,又保证了火焰的覆盖范围。

48.另外,在图3中的一级燃烧系110还包括延伸壁112,延伸壁112设置在一级燃烧罐111的顶部,向上延伸后的延伸壁112包裹在废气进入管114的外围,并形成延伸腔112a,这样上涌的热流还有部分堆积在延伸腔112a内,从而对废气进入管114进行加热,提高对废气的预热效果,也起到一定的保温作用,减少废气进入管114内热量的散失。

49.接下来,对二级燃烧系120的具体结构进行公开,请参阅图5所示,二级燃烧系120包括二级燃烧罐121和内载体122,内载体122设置在二级燃烧罐121内,在图7中,内载体122内凹形成内载腔122a,然后二级燃烧罐121内本身就具有二级燃烧室121a,二级燃烧室121a和一级燃烧室111a连通,因此需要在一级燃烧罐111的底部开设通口111b,通过通口111b将一级燃烧室111a与二级燃烧室121a连通。

50.简单来说就是,二级燃烧罐121内的二级燃烧室121a与一级燃烧室111a进行连通,此时不论一级燃烧室111a内的废气是否燃烧或者说有没有燃烧充分,都完成了废气的预热,此阶段(以下称之为一级燃烧阶段)的目的就是对废气进行堆积,保证其能够进行燃烧,再借助燃烧的废气对一级燃烧室111a以及二级燃烧室121a进行预热(因为一级燃烧室111a和二级燃烧室121a是连通的),而且外围导通管130的设置将一级燃烧室111a和二级燃烧室121a连通,请参阅图4所示,外围导通管130外设置有热交换器131,再结合图6所示,一级阶段的热量会携带着废气燃烧产生的气体流入外围导通管130,通过外围导通管130截面的收缩增大其内部气体的压强,然后再利用热交换器131对其内部进行升温,优选升温至700-900℃,该温度下对浓度为100-2000毫克/升的工业废气处理效率为95-99%左右,此时废气在外围导通管130内又进行一次燃烧称之为二级燃烧阶段,而后高温高压的燃烧气体通过外围导通管130向二级燃烧室121a内喷出,此时预热后的一级燃烧室111a和二级燃烧室121a借助高温高压的燃烧气体进行三级燃烧阶段,此阶段的燃烧后,一级燃烧室111a和二级燃烧室121a内的温度以及压强会再一次增大,慢慢的一级燃烧室111a、二级燃烧室121a以及外围导通管130内都能够保证废气的燃烧效率,这时候就能够排出燃烧后产生的环保气体,而且后续热交换器131以及火焰喷射器113的升温压力都相对减小,实际上经过一级燃烧阶段预热处理以及废气的堆积处理后,再加上二级燃烧阶段的高温高压燃烧,配合着三级燃烧阶段的大范围燃烧,废气进入管114内通入的废气浓度可以控制在50-1600毫克/升左右。

51.综上,本实施例中的燃烧装置能够同时通过废气进入管114通入高、低浓度的废气。

52.继续参阅图7所示,考虑到环保气体排出的同时还会有无法燃烧的废料,尤其一些

颗粒废料,因此在通口111b的下方设置内载体122,通过内载腔122a对颗粒废料进行承接,而且在二级燃烧罐121的底部设置外排管123和内排管124,内排管124设置在外排管123内,内排管124内具有内排道124a,通过内排道124a与内载体122连通,然后在内排道124a内设置封堵件,后期清理颗粒废料时将封堵件拆下即可使废料由内排道124a排出;

53.然后,外排管123和内排管124之间形成环状的外排道123a,且二级燃烧罐121底部还开设有与外排道123a连通的通孔,通孔内也设置有封堵件,在排出环保气体时将封堵件拆除,这样环保气就能够由外排道123a排出,后续还可以连接更进一步的处理设备,以保证最后排出的环保气体的安全性。

54.在图6和图7中可以看出,外围导通管130由进气段130a、加热段130b、内穿段130c以及出气段130d组成,其中:

55.进气段130a由延伸腔112a内顶部位置穿出与加热段130b连接,因为在延伸腔112a的衔接下,燃烧气体能够更高效的进去进气段130a,然后热交换器131设置在加热段130b外,所以外围导通管130的实际加热部分就在加热段130b,而本实施例中特别的一点是:加热段130b不是直接延伸至二级燃烧罐121,而是又穿入一级燃烧罐111的上半部分,再由一级燃烧罐111的下半部分穿出,从而形成内穿段130c,也就是说内穿段130c就是加热段130b延伸出来的一部分,如果直接在外围延伸至二级燃烧罐121就不存在内穿段130c了,内穿段130c的作用在于对一级燃烧室111a内的废气进行预热,以提高预热的效果,而且也减少了外围导通管130暴露在外的部分,因此外护板200是需要负责对加热段130b以及内穿段130c穿出一级燃烧罐111的部分进行围护就好了;

56.最后穿出的内穿段130c通过出气段130d接入二级燃烧室121a。

57.第二实施例,

58.请参阅图8所示,一级燃烧罐111的下半部分容置在二级燃烧罐121内,且容置在二级燃烧罐121内的部分为柔性结构,在三级燃烧阶段时一级燃烧室111a内的燃烧温度基本已经固定,所以外围导通管130在二级燃烧室121a内的燃烧已经不重要了,所以在三级燃烧阶段进行时,一级燃烧罐111的下半部分在高压的环境下向外扩张,扩张后与内载体122贴合,这时候将二级燃烧室121a隔离开,一方面避免颗粒废料进入到二级燃烧室121a内,另一方面通过二级燃烧室121a形成环保气体排出通道,也就是说外围导通管130此时喷出的都是充分燃烧后产生的环保气体,这时候环保气体直接通过二级燃烧室121a排出即可,无需再进入到一级燃烧室111a以及内载腔122a内进行再次燃烧了,从而提高环保气体排出的效率。

59.第三实施例,

60.请参阅图9所示,同第二实施例一样,一级燃烧罐111的下半部分容置在二级燃烧罐121内,但不同的是本实施例中二级燃烧罐121为柔性结构,且一级燃烧罐111和二级燃烧罐121为活动连接,在二者之间设置液压杆300,通过液压杆300的伸缩实现一级燃烧罐111与内载体122的贴合,后续原理在第二实施例中已经说明,在此不进行赘述。

61.综合第二实施例和第三实施例来看,通过将一级燃烧罐111的下半部分容置在二级燃烧罐121内,让一级燃烧罐111贴合内载体122,从而将二级燃烧室121a隔离出去形成排出环保气体的排出通道,进而提高环保气体的排出效率。

62.需要说明的是,进气段130a、以及通孔内的封堵件均采用单向阀,只有在一级燃烧

室111a内的气压足够时才能进入二级燃烧阶段,保证了整个燃烧过程中的衔接质量,而且在本实施例中如果通孔内的封堵件采用单向阀,隔离出的排出通道,可以提高单向阀的打开速度,保证环保气体能够及时排出,避免二级燃烧室121a内出现气压过高的危险。

63.进一步的,可以在进气段130a、加热段130b穿入一级燃烧罐111的位置以及内穿段130c穿出一级燃烧罐111的位置都能够设置气压表,这样能够准确的掌握装置内部的气压状态,以提高整个装置的安全性。

64.本发明还提供了一种用于废气环保处理用燃烧系统的燃烧方法,其包括如下方法步骤:

65.一级燃烧阶段:

66.步骤一、火焰喷射器113借助燃料在一级燃烧室111a内燃烧;

67.步骤二、燃烧产生热流上涌,迫使下流的废气堆积,从而提高废气进入时的浓度,同时完成预热;

68.二级燃烧阶段:

69.步骤三、一级燃烧室111a内燃烧产生的气体进入外围导通管130,再通过外围导通管130外设置的热交换器131进行加热,加热至700-900℃,以在外围导通管130内高压的环境下气体再次进行燃烧;

70.三级燃烧阶段:

71.步骤四、燃烧的气体通过外围导通管130喷入至二级燃烧室121a内,废气在高温高压的环境下进行大范围的燃烧。

72.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。