1.本发明属于机械冷加工技术领域,尤其涉及一种钻头主切削刃负倒角珩磨工作台及应用。

背景技术:

2.硬质合金钻头在nc机设备刃磨后,先端切削刃过于锋利,切削刃钝化处理会提高钻头加工强度,防止其加工中崩刃、折断,延长钻头使用寿命。

3.在现场,凸轮轴贯穿孔加工钻头长350.0mm,直径13.0mm,属于深孔加工。

4.对于多种硬质合金钻头需要主切削刃25

°±5°

,宽0.1

±

0.02mm负倒角钝化处理(珩磨),增加钻头强度;因此,设计一种钻头主切削刃珩磨工作台是本领域亟待解决的技术问题。

5.在主切削刃珩磨中,现有技术采用滚刷式,但其技术缺陷有:珩磨平行度不能保证;珩磨宽度不能保证;切削刃钻心部分位置珩磨不到;辅助动作效率低;珩磨角度不能保证。

6.上述缺点产生的原因在于:滚刷曲线运动中易产生不规则弧面,装夹设计繁琐,刷毛直线0.3mm太粗不能刷到切削刃钻心部分,没有确定珩磨角度装置。

7.通过上述分析,现有技术存在的问题及缺陷为:

8.(1)现有技术工件制造现场存在作业困难,钻头刃磨品质差,不能防止深孔钻头加工中折断。

9.(2)现有技术不能满足刀具刃磨工艺要求,高端设备投入大,采购成本高,工作效率低。压板扩大应用易受限制。

10.解决上述缺陷带来的意义:

11.(1)锉刀是平面且能按珩磨工作台25

°

定位角度直线运动,25

°

定位角度对切削加工最有利;

12.(2)能够一边作业一边观察珩磨宽度、角度,随时调整;

13.(3)锉刀棱角锋利可以清理钻心。

技术实现要素:

14.为克服相关技术中存在的问题,本发明公开实施例提供了一种钻头主切削刃负倒角珩磨工作台及应用。主要应用于工具再刃磨领域。

15.所述技术方案如下:一种钻头主切削刃负倒角珩磨工作台,设置有旋钮;

16.旋钮通过螺纹杆与横梁中间的螺纹孔连接配合;

17.横梁两侧开设有安装孔,通过螺栓拧入导向柱上端开设的螺纹中;

18.旋钮的螺纹杆下端开设的凹槽与压板中间开设的中间孔配合,并由压板侧面安装的限位顶丝限位;

19.压簧穿过导向柱支撑横梁与压板;

20.工作台末端装配支撑架,并通过顶丝进行固定,用于超长钻头珩磨时支撑刀柄。

21.在一个实施例中,工作台采用尼龙材质,在工作台上安装有用于锉刀与工作台8形成25

°

定位角度的v型导轮,锉刀在v型导轮内来回移动,对钻头反复珩磨,最终形成钻头、锉刀、工作台三点一线,此时钻头上边缘点与工作台边缘点形成的直线为25

°

。

22.在一个实施例中,工作台两侧开设有螺纹孔,用于滑动调整工作台台阶面中下台阶伸缩长度。

23.在一个实施例中,工作台上搁置有锉刀,压板下压紧有钻头,钻头的前端与工作台台阶面中上台阶距离1mm,并于锉刀硬接触。

24.在一个实施例中,工作台一侧搁置有ccd显微镜。

25.本发明的另一目的在于提供一种焊接工作装置,至少搭载有所述钻头主切削刃负倒角珩磨工作台。

26.本发明的另一目的在于提供一种刻号机工作装置至少搭载有所述钻头主切削刃负倒角珩磨工作台。

27.本发明的另一目的在于提供一种铆接工作装置,至少搭载有所述钻头主切削刃负倒角珩磨工作台。

28.本发明的另一目的在于提供一种工件精细安装设备,至少搭载有所述钻头主切削刃负倒角珩磨工作台。

29.本发明的另一目的在于提供一种工件精细定位实施调控设备,至少搭载有所述钻头主切削刃负倒角珩磨工作台

30.结合上述的所有技术方案,本发明所具备的优点及积极效果为:

31.第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果,具体描述如下:

32.(1)本发明解决了4.0

×

140mm凸轴油道孔、深孔加工中易折断的问题,解决了13

×

325mm凸轮轴中孔加工中易折断的问题,解决了直径20mm凸轮轴中孔加工中振动、折断的问题。

33.(2)本发明自主设计、制作可调整角度珩磨工作台,实现钻头主切削刃珩磨,珩磨工作台适用钻头直径4.0mm-15.0mm范围,满足了不同直径钻头的珩磨需求。

34.(3)在本发明推进珩磨工作台研发中,获得以下创新的理念:钻头珩磨两刃的对称度、平行度尤其重要,否则加工性能不稳定;在钻头直径超过13.0mm时,用超软磨石进行珩磨后,切削刃抛光处理会使切削性能更加稳定,减少加工振动的发生。

35.(4)本发明创新的提出杠杆与压板之间配合应用,螺旋机构应用以及钻头制造、刃磨,切削刃负倒角(珩磨)工艺应用;满足了刀具刃磨工艺要求,减少高端设备投入,降低采购成本,提高工作效率。

36.第二、把技术方案看作一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

37.本发明提供的珩磨工作台利用三角、杠杆原理实现了钻头主切削刃珩磨,解决长期困扰工件制造现场的困难作业,保证钻头刃磨品质,防止深孔钻头加工中折断,提高工作效率,得到了压板扩大应用的技术效果。本发明减少生产线加工异常,提高加工效率;提高

钻头使用寿命,降低工具费;减少了工件废品率。

38.第三、作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

39.(1)本发明的技术方案转化后的预期收益和商业价值为:钻头类工具费节约成本5万元/年,中心钻工具费节约成本5万元/年。

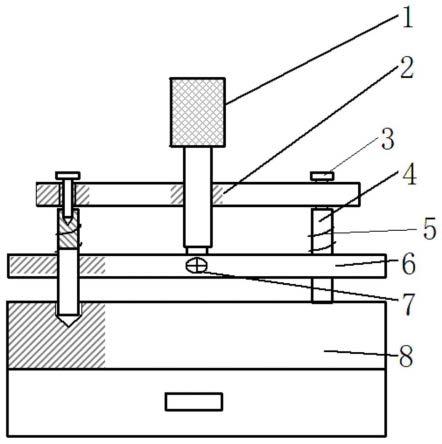

40.(2)本发明填补了国内外利用专用夹具手动珩磨钻头、中心钻(配有特制夹具,联合使用)手动珩磨以及珩磨后切削刃抛光处理的新技术空白。

41.(3)本发明解决了钻头切削刃平行度差、对称度差以及尺寸不达标的问题,还解决了因上述问题钻头加工中折断、中心钻加工中振动、破损的问题。

42.(4)本发明克服了自动滚刷刷珩优于手动珩磨偏见。

附图说明

43.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理;

44.图1是本发明实施例提供的钻头主切削刃负倒角珩磨工作台示意图;

45.图2是本发明实施例提供的钻头主切削刃负倒角珩磨工作台左视图;

46.图3是本发明实施例提供的钻头主切削刃负倒角珩磨工作台俯视图;

47.图4是本发明实施例提供的旋钮示意图;

48.图5是本发明实施例提供的导向柱示意图;

49.图6是本发明实施例提供的工作台示意图;

50.图7是本发明实施例提供的压板示意图;

51.图8是本发明实施例提供的横梁示意图;

52.图9是本发明实施例提供的钻头珩磨前效果图;

53.图10是本发明实施例提供的钻头珩磨后效果图;

54.图中:1、旋钮;2、横梁;3、螺栓;4、导向柱;5、压簧;6、压板;7、限位顶丝;8、工作台;9、顶丝;10、支撑架;11、锉刀;12、钻头;13、v型导轮。

具体实施方式

55.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

56.一、解释说明实施例:

57.实施例1

58.如图1-图8所示,本发明实施例提供的钻头主切削刃负倒角珩磨工作台包括:

59.旋钮(带动m8螺栓)1、横梁2、螺栓(m4)3、导向柱(下端是m8螺栓)4、压簧(内径10mm)5、压板(可以上下移动)6、限位顶丝7、工作台8、顶丝(直径m6,用于固定支撑架10)9、支撑架10、锉刀11、钻头12。

60.在本发明实施例中,首先设计、制作可通过螺旋机构手动锁紧的压板6,定位、固定钻头12,手持锉刀11进行手动珩磨作业的工作台8,ccd显微镜配合使用。

61.工作台8采用尼龙材质,长150.0mm宽120.0mm,阶梯高20.0mm,长度50mm,台阶斜面形成25

°

定位角度(绗磨角度25

°

),工作台8两侧有m8*15mm螺纹孔。

62.在工作台8上安装有用于锉刀11与工作台8形成25

°

定位角度的v型导轮13,锉刀11在v型导轮内来回移动,对钻头12反复珩磨,最终形成钻头12、锉刀11、工作台8三点一线,此时钻头12上边缘点与工作台8边缘点形成的直线为25

°

。

63.横梁2两侧有φ4mm安装孔,通过m4*20螺栓3拧入导向柱4上端m4螺纹中固定,旋钮1的m8螺纹杆与横梁2中间的m8螺纹孔连接配合,下端φ6*φ4*4mm凹槽与压板6中间φ6孔配合,并由压板6侧面m4的限位顶丝7限位,防止旋钮1末端与压板6脱开。

64.压簧5穿过导向柱4支撑横梁2与压板6,保持平衡,使钻头压力均匀。

65.工作台8末端装配支撑架10,并通过顶丝9进行固定,用于超长钻头珩磨时支撑刀柄。

66.在本发明实施例中,通过左手转动横梁2上的旋钮1,旋钮1的m8传动螺栓带动压板6,沿导向柱4上下移动,压紧、松开放置在工作台8上的钻头,将钻头12先端刃水平放置在工作台8台阶前沿1mm处,此时工作台上下面形成25

°

夹角,右手手持锉刀11,锉刀轴心平行于斜面,垂直于钻头切削刃形成25

°

夹角,利用对角相等原理得知,钻头主切削刃负倒角也是25

°

,达到实际需要珩磨的角度。

67.本发明实施例提供的钻头主切削刃负倒角珩磨工作台各部件形成的夹紧机构防止在手动珩磨过程中钻头窜动、摆动,影响珩磨角度及宽度,保证珩磨的对称度。

68.实施例2

69.本发明实施例提供的钻头主切削刃负倒角珩磨工作台的使用方法:

70.(1)逆时针旋转旋钮1,根据所要珩磨钻头12直径的大小调整压板6与工作台8间隙,将钻头放在工作台8上,调整好钻头12先端切削刃距离台阶1mm的位置,且钻头主切削刃与工作台8边缘处于水平位置。

71.(2)顺时针旋转旋钮1,带动压板6压紧钻头,右手手持锉刀11准备进行手珩磨作业,锉刀下端不得离开工作台下台阶,保证钻头切削刃珩磨角度25

°

。

72.(3)锁紧钻头12(预先调整钻头摆放位置),与珩磨锉刀11配合调整,锉刀11平行于斜面,与切削刃垂直,保证切削刃负倒角在25

°

,右手手持锉刀11左右反复移动进行手动珩磨,一边作业一边观察ccd显微镜屏幕显示的测量宽度,边珩边测量珩磨宽度,直至达到0.1mm宽度要求,完成后逆时针旋转旋钮1,带动压板6向上移动,松开钻头,将钻头翻转180

°

,然后顺时针旋转旋钮1,压板6向下移动,压紧钻头(预先调整钻头摆放位置),手动珩磨钻头另一侧切削刃,达到珩磨标准后松开压板,取下钻头,完成手珩磨作业。

73.本发明操作简单、实用。结构紧凑、使用方便。安全、可靠、高效。

74.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

75.二、应用实施例:

76.本发明实施例提供的夹紧机构可以扩大应用到焊接/刻号机等领域。

77.还有,通过对原机构升级、改造可以实现小型焊接领域的应用,即实现焊接棒料、小直径、各种角度对接时精确定位及焊接。

78.还有,通过对对原机构升级、改造可以实现激光刻字机、夹持工件时的精确定位及

变换角度,提高精准度及作业效率。

79.三、实施例相关效果的证据:

80.图9是本发明实施例提供的钻头珩磨前效果图;图10是本发明实施例提供的钻头珩磨后效果图;

81.实验表明

82.本发明提供的工作台有效解决钻头主切削刃负倒角珩磨问题,保证刀具再研品质,防止钻头崩刃、折断,节约刀具费用,提高工作效率。珩磨中相关数据见表1。

83.表1珩磨参数

[0084][0085][0086]

以上所述,仅为本发明较优的具体的实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。