一种pvd传动系统及pvd运输网板传送实时纠偏方法

技术领域

1.本发明涉及pvd生产设备技术领域,特别涉及一种pvd传动系统及pvd运输网板传送实时纠偏方法。

背景技术:

2.现有的pvd设备中,工艺腔体在进行运输时,一般采用单电机以及连杆的方式进行传动,存在传动延时的情况,由此会造成运输网板存在偏移,导致运输网板所运输的硅片存在产生碎片或者裂片风险。如果使用导向轮进行纠偏,会导致导向轮与运输网板相撞,出现碎片、裂片的情况。为了解决上述问题,需要对pvd设备的传动装置和纠偏方法进行改进,在不使用导向轮的前提下,对运输网板进行纠偏,保证运输网板所运输硅片的质量。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种pvd传动系统,能够对传输过程中的运输网板进行纠偏,避免运输网板所运输硅片损坏。

4.根据本发明第一方面实施例的一种pvd传动系统,包括:

5.工艺腔体,所述工艺腔体设有工艺腔;

6.运输机构,包括第一传输辊组和第二传输辊组,所述第一传输辊组包括若干排列设置的第一传输辊,所述第二传输辊组包括若干排列设置的第二传输辊,所述第一传输辊和所述第二传输辊相对朝向的设置在所述工艺腔的两侧,所述第一传输辊和所述第二传输辊相互朝向的一端分别为第一传输端和第二传输端;

7.第一驱动机构,与所述第一传输辊传动连接,以带动所述第一传输辊转动,并能够调节所述第一传输辊的转速;

8.第二驱动机构,与所述第二传输辊传动连接,以带动所述第二传输辊转动,并能够调节所述第二传输辊的转速。

9.根据本发明实施例的pvd传动系统,至少具有如下有益效果:在运输网板的运输过程中,运输网板由网板入口进入工艺腔体中,运输网板的两端分别由第一传输端和第二传输端进行传输,并最终由网板出口排出。运输网板在运输过程中,当运输网板出现偏向的时候,控制组件能够通过控制第一驱动机构调节第一传输辊的转速,或者通过控制第二驱动机构调节第二传输辊的转速,通过调节第一传输辊和第二传输辊之间的速度差,能够实时对运输网板进行纠偏,减少运输载板运输的硅片出现碎片、裂片的风险。

10.根据本发明的一些实施例,还包括第一同步传动机构,所述第一传输辊背向所述第二传输辊的一端为第一传动端,所述第一同步传动机构包括第一同步轮和第一同步带,所述第一传动端上设有所述第一同步轮,所述第一同步轮之间通过所述第一同步带传动连接。

11.根据本发明的一些实施例,还包括第二同步传动机构,所述第二传输辊背向所述第一传输辊的一端为第二传动端,所述第二同步传动机构包括第二同步轮和第二同步带,

所述第二传动端上设有所述第二同步轮,所述第二同步轮之间通过所述第二同步带传动连接。

12.根据本发明的一些实施例,所述第一驱动机构包括第一驱动电机、第一传动带和第一传动轮,其中一个所述第一传输辊上设有所述第一传动轮,所述第一驱动电机和所述第一传动轮之间通过所述第一传动带传动连接,所述第一驱动电机为可调速电机。

13.根据本发明的一些实施例,所述第二驱动机构包括第二驱动电机、第二传动带和第二传动轮,其中一个所述第二传输辊上设有所述第二传动轮,所述第二驱动电机和所述第二传动轮之间通过所述第二传动带传动连接,所述第二驱动电机为可调速电机。

14.根据本发明的一些实施例,所述工艺腔体包括底板、前板、后板、左侧板和右侧板,并由所述底板、前板、后板、左侧板和右侧板围合而成。

15.根据本发明的一些实施例,所述底板设有通风管口,所述通风管口与所述工艺腔相通。

16.根据本发明第一方面实施例的一种pvd运输网板传送实时纠偏方法,包括

17.pvd传动系统,其为上述实施例的pvd传动系统;

18.控制组件,能够监测所传送的运输网板的偏移量,并能够通过控制所述第一驱动机构调节所述第一传输辊的转速,通过控制所述第二驱动机构调节所述第二传输辊的转速;

19.并通过如下步骤对所传送的所述运输网板进行纠偏:

20.步骤s100:在所述控制组件中录入所述运输网板在传送过程中,所述运输网板保持不偏移传送过程中的空间位置信息,并以其作为标准偏移量;

21.步骤s200:所述控制组件通过控制所述第一驱动机构和所述第二驱动机构启动,分别控制所述第一传输辊转动和所述第二传输辊转动;

22.步骤s300:将载有物料的所述运输网板由网板入口送入所述工艺腔,所述运输网板的两侧分别搭接在所述第一传输端和所述第二传输端,在所述第一传输端和所述第二传输端的传动下,所述运输网板朝所述网板出口,直至从所述网板出口传出;

23.步骤s400:所述运输网板在传送过程中,所述控制组件监测所传送的运输网板的偏移量,并记为传送偏移量,将所述传送偏移量和所述标准偏移量进行对比,当所述传送偏移量大于所述标准偏移量时,所述控制组件通过控制所述第一驱动机构,控制所述第一传输辊的转速,或者通过控制所述第二驱动机构,控制所述第二传输辊的转速,调节所述第一传输辊和所述第二传输辊的转速差,对传送的所述运输网板进行纠偏,使传送的所述运输网板的所述传送偏移量符合所述标准偏移量;

24.步骤s500:当传送的所述运输网板的所述传送偏移量符合所述标准偏移量以后,使所述第一传输辊和所述第二传输辊转速保持不变,直至所述运输网板从所述网板出口传出。

25.根据本发明实施例的pvd运输网板传送实时纠偏方法,至少具有如下有益效果:能够实时的对传输过程中的运输网板进行纠偏,避免运输网板所运输硅片损坏。

26.根据本发明的一些实施例,所述控制组件包括第一测距传感器、第二测距传感器和控制元件,所述第一测距传感器设置在所述工艺腔的一侧,用于测试所述第一传输端上所述运输网板的偏移量,所述第二测距传感器设置在所述工艺腔的另一侧,用于测试所述

第二传输端上所述运输网板的偏移量,并将测试数据传输给所述控制元件,所述控制元件与所述第一驱动机构、所述第二驱动机构电性连接,以调控所述第一传输辊、所述第二传输辊的转速。

27.根据本发明的一些实施例,还包括步骤s600,所述第一测距传感器和所述第二测距传感器将测试获得偏移量传输给所述控制元件进行存储,以对所述标准偏移量进行修正。

附图说明

28.下面结合附图和实施例对本发明做进一步的说明,其中:

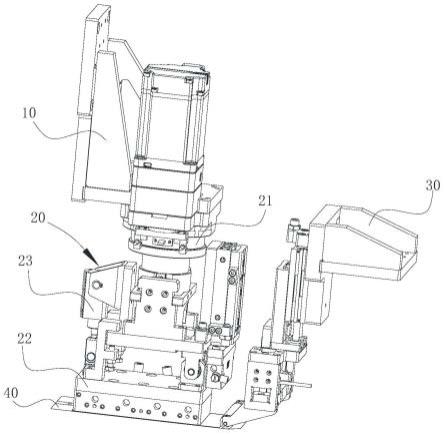

29.图1为本发明一种实施例的pvd传动系统的结构示意图;

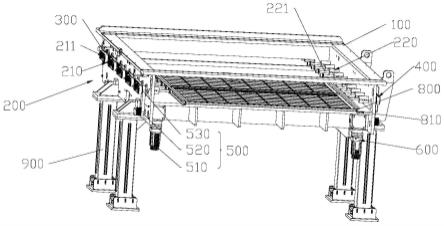

30.图2为本发明一种实施例的工艺腔体的结构示意图;

31.图3为本发明一种实施例的控制组件结构示意图;

32.图4为本发明一种实施例的pvd运输网板传送实时纠偏方法的流程图。

33.附图标号:

34.工艺腔体100;工艺腔110;网板入口120;网板出口130;通风管口140;

35.运输机构200;第一传输辊组210;第二传输辊组220;第一传输辊211;第二传输辊221;

36.第一同步传动机构300;

37.第二同步传动机构400;

38.第一驱动机构500;第一驱动电机510;第一传动带520;第一传动轮530;

39.第二驱动机构600;

40.第一测距传感器710;第二测距传感器720;控制元件730;

41.运输网板800;导向槽810;

42.支架900。

具体实施方式

43.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

44.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.在本发明的描述中,多个指的是两个以上。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

46.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

47.参照图1和图2所示,本发明公开了一种pvd传动系统,包括:

48.工艺腔体100,工艺腔体100设有工艺腔110,工艺腔体100设有网板入口120和网板出口130,网板入口120、网板出口130均和工艺腔110相通;

49.运输机构200,包括第一传输辊组210和第二传输辊组220,第一传输辊组210包括若干排列设置的第一传输辊211,第二传输辊组220包括若干排列设置的第二传输辊221,第一传输辊211和第二传输辊221相对朝向的设置在工艺腔110的两侧,第一传输辊211和第二传输辊221相互朝向的一端分别为第一传输端和第二传输端;

50.第一驱动机构500,与第一传输辊211传动连接,以带动第一传输辊211转动,并能够调节第一传输辊211的转速;

51.第二驱动机构600,与第二传输辊221传动连接,以第二传输辊221转动,并能够调节第二传输辊221的转速。

52.在本实施例中,运输网板800用于运输的硅片,在运输网板800的运输过程中,硅片随着运输网板800一起运动。运输网板800由网板入口120进入工艺腔体100中,运输网板800的两端分别由第一传输端和第二传输端进行传输,并最终由网板出口130排出。

53.运输网板800在运输过程中,当运输网板800出现偏向的时候,通过第一驱动机构500调节第一传输辊211的转速,或者通过第二驱动机构600调节第二传输辊221的转速,通过调节第一传输辊211和第二传输辊221之间的速度差,对运输网板800进行纠偏。

54.运输网板800在传动运输过程中,不需要使用导向轮进行导向,利用自身的导向槽810和第一传输端和第二传输端的配合实现传动运输,避免了以往因为使用导向轮导致导向轮与运输网板800相撞,出现碎片、裂片的情况。

55.参照图1所示,在本发明的一些实施例中,还包括第一同步传动机构300,第一传输辊211背向第二传输辊221的一端为第一传动端,第一同步传动机构300包括同步轮和第一同步带,第一传动端上设有第一同步轮,第一同步轮之间通过第一同步带传动连接。

56.可以理解的是,第一同步轮之间通过第一同步带传动连接,在其中一个第一传输辊211转动的时候,其余的第一传输辊211在第一同步带的带动下,也会随之转动,从而实现第一传输辊211之间的同步转动。

57.在其它的一些实施例中,第一同步传动机构300由传动链轮和传动链条组成,传动链轮设置在第一传输辊211的第一传动端上,并通过链条传动连接,同样可以实现同步转动的目的。

58.参照图1所示,在本发明的一些实施例中,还包括第二同步传动机构400,第二传输辊221背向第一传输辊211的一端为第二传动端,第二同步传动机构400包括同步轮和第二同步带,第二传动端上设有第二同步轮,第二同步轮之间通过第二同步带传动连接。

59.可以理解的是,第二同步轮之间通过第二同步带传动连接,在其中一个第二传输辊转动的时候,其余的第二传输辊在第二同步带的带动下,也会随之转动,从而实现第二传输辊之间的同步转动。

60.同样的,在其它的一些实施例中,第二同步传动机构400由传动链轮和传动链条组成,传动链轮设置在第二传输辊221的第二传动端上,并通过链条传动连接,同样可以实现同步转动的目的。

61.参照图1所示,在本发明的一些实施例中,第一驱动机构500包括第一驱动电机

510、第一传动带520和第一传动轮530,其中一个第一传输辊211上设有第一传动轮530,第一驱动电机510和第一传动轮530之间通过第一传动带520传动连接,第一驱动电机510为可调速电机。

62.可以理解的是,在通过第一驱动机构500调节第一传输辊211的转速时,通过调控第一驱动电机510的输出转速,通过第一传动带520带动第一传动轮530同步转动,从而调节其中一个第一传输辊211的转速,进而带动剩余的第一传输辊211以相同的转速转动。

63.参照图1所示,在本发明的一些实施例中,第二驱动机构600包括第二驱动电机、第二传动带和第二传动轮,其中一个第二传输辊221上设有第二传动轮,第二驱动电机和第二传动轮之间通过第二传动带传动连接。

64.本技术中,第一驱动机构500和第二驱动机构600相对设置,与运输网板800在工艺腔110内水平方向同轴,可以减少驱动机构位置不同,存在的传动机构位置不同,对传动控制的延时。另外,本技术中的第一传动带520设置在下方的第一驱动电机510上,第一传动轮530与第一驱动电机510同轴设置,实现垂直于工艺腔110方向上的控制。第一传动轮530与第一传输辊211保持水平方上的同中心线设置,实现对第一传输辊211的控制。另一侧第二驱动机构与第一驱动机构保持平行且相同设置。可以理解的是,在通过第二驱动机构600调节第一传输辊的转速时,通过调控第二驱动电机的输出转速,通过第二传动带带动第二传动轮同步转动,从而调节其中一个第二传输辊221的转速,进而带动剩余的第二传输辊221以相同的转速转动。

65.在本实施例中,第二传动轮设置在第二传输辊组220中的第一个第二传输辊221上,第二驱动电机对应设置在正下方。

66.参照图1和图3所示,在本发明的一些实施例中,工艺腔体100包括底板、前板、后板、左侧板和右侧板,并由底板、前板、后板、左侧板和右侧板围合而成。

67.可以理解的是,工艺腔体100由底板、前板、后板、左侧板和右侧板围合而成一个箱式结构。其中,网板出口130和通风管口140分别设置在前板和后板上。工艺腔体100由支架支撑在地面。

68.参照图2所示,在本发明的一些实施例中,底板设有通风管口140,通风管口140与工艺腔110相通。可以通过在底板设置通风管口140,可以使得工艺腔110的底部和外界进行空气对流。

69.参照图4所示,本发明还公开了一种pvd运输网板传送实时纠偏方法,包括:

70.pvd传动系统,pvd传动系统为上述实施例的pvd传动系统;

71.控制组件,能够监测所传送的运输网板800的偏移量,并能够通过控制第一驱动机构500调节第一传输辊211的转速,通过控制第二驱动机构600调节第二传输辊221的转速;

72.并通过如下步骤对所传送的运输网板800进行纠偏:

73.步骤s100:在控制组件中录入运输网板800在传送过程中,运输网板800保持不偏移传送过程中的空间位置信息,并以其作为标准偏移量;

74.步骤s200:控制组件通过控制第一驱动机构500和第二驱动机构600启动,分别控制第一传输辊211转动和第二传输辊221转动;

75.步骤s300:将载有物料的运输网板800由网板入口120送入工艺腔110,运输网板800的两侧分别搭接在第一传输端和第二传输端,在第一传输端和第二传输端的传动下,运

输网板800朝网板出口130,直至从网板出口130传出;

76.步骤s400:运输网板800在传送过程中,控制组件监测所传送的运输网板800的偏移量,并记为传送偏移量,将传送偏移量和标准偏移量进行对比,当传送偏移量大于标准偏移量时,控制组件通过控制第一驱动机构500,控制第一传输辊211的转速,或者通过控制第二驱动机构600,控制第二传输辊221的转速,调节第一传输辊211和第二传输辊221的转速差,对传送的运输网板800进行纠偏,使传送的运输网板800的传送偏移量符合标准偏移量;

77.步骤s500:当传送的运输网板800的传送偏移量符合标准偏移量以后,使第一传输辊211和第二传输辊221转速保持不变,直至运输网板800从网板出口130传出。

78.通过本发明的pvd运输网板传送实时纠偏方法,能够实时的对运输网板800进行调控,避免运输中,运输网板800在运输过程中,当运输网板800出现偏向的时候,通过第一驱动机构500调节第一传输辊211的转速,或者通过第二驱动机构600调节第二传输辊221的转速,通过调节第一传输辊211和第二传输辊221之间的速度差,对运输网板800进行纠偏。

79.参照图1和图3所示,在本发明的一些实施例中,还包括控制组件,控制组件包括第一测距传感器710、第二测距传感器720和控制元件730,第一测距传感器710设置在工艺腔110的一侧,用于测试第一传输端上,运输网板800的偏移量,第二测距传感器720设置在工艺腔110的另一侧,用于测试第二传输端上,运输网板800的偏移量,并将测试数据传输给控制元件730,控制元件730与第一驱动机构500、第二驱动机构600电性连接,以调控第一传输辊211、第二传输辊221的转速。

80.可以理解的是,通过设置在两侧的第一测距传感器710、第二测距传感器720获取运输网板800的偏移量,并将偏移量传递给控制元件730。控制元件730与系统存储的标准偏移量进行对比,当与标准偏移量存在差别的时候,控制元件730通过控制第一驱动机构500、第二驱动机构600,进而调控第一传输辊211和第二传输辊221之间的转速差,达到对运输网板800进行纠偏的目的。纠偏完成后,控制第一传输辊211和第二传输辊221保持相同的速度转动,对运输网板800进行传动,直至运输网板800将物料运输完成。

81.偏移发生时运输网板800的偏转中心无法确定导致纠偏的理论计算十分困难,一般是在实际工程中进行多次实验修正数据误差。

82.基于此。还包括步骤s600,第一测距传感器710和第二测距传感器720将测试获得偏移量传输给控制元件730进行存储,以对标准偏移量进行修正。

83.本技术中的实时纠偏方式,解决了传统的pvd以及pecvd设备存在碰撞导致的裂片风险。传统的传动系统并不能预防碰撞,不能实现实时纠偏。在发生运输网板800偏移或者硅片偏移的时候,运输网板800的中心无法确认,将会导致纠偏存在困难,本技术不需确认发生偏移的中心位置,根据偏移的边缘位置,进行实时纠偏。

84.更为具体的,如本技术所使用的同步带的运输速度为0-1米每秒,运输网板800的承重量为80kg,根据工艺腔体100设置的运输距离,预设运输网板800在工艺腔体100内的运输速度以及运输时间。通过标准的运输速度控制,不使用ccd视觉检测机构的情况下,通过采用激光测距传感器,获取硅片距离工艺腔体100内/或产生碰撞的风险值,依次进行控制和调整。特别的,通过本技术的同步带以及同步轮等构成的传统系统,可以实现对于距离误差的调节为士2

‑‑‑

5mm内的精度调节。因此本技术在不使用导向轮的情况下,通过传动系统以及控制组件,实现无碰撞的在线纠偏功能,也就是本技术可以实现无碰撞,或者预防碰

撞。从而减少碎片和裂片的风险。

85.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。