1.本发明属于材料科学领域,涉及一种金属磷化物,尤其是涉及一种适用于催化硼基氢化物脱氢的金属磷化物催化剂及其制备方法。

背景技术:

2.随着化石资源的不断减少和环境污染的日益严重,绿色、清洁、可再生能源的开发和利用已经引起世界各国的共同关注。太阳能、风能、潮汐能等可再生的清洁能源,已得到广泛应用和关注,但它们受地域和季节因素影响显著。氢气作为一种能源载体,热值远高于传统化石燃料,燃烧产物只有水,不造成任何污染。氢能源应用过程中,氢气在储存和运输过程中的安全性是首要问题,而化学储氢材料很好地解决了这一问题。

3.硼基氢化物(如硼氢化钠、氨硼烷、肼硼烷)是一类应用前景良好的化学储氢材料,金属磷化物是硼基氢化物脱氢的常用催化剂。金属磷化物的制备方法通常有水热法、电镀法、化学镀法、高温磷化法等。其中,水热法多以单质磷和次亚磷酸钠为磷源,可通过水热法形成磷化物的金属离子较少。电镀法和化学镀法在应用的过程中需要使用导电载体或者敏化载体,金属磷化物多以薄膜形式存在,催化组分单一且利用率低。高温磷化主要是对金属氧化物进行后续处理以得到金属磷化物,氧化物的合成与磷化需要分步进行,有待简化。

4.过渡系金属易与磷形成磷化物,其特有的核外电子结构能够赋予金属磷化物更为优异的催化活性。单一金属的磷化物在活性方面往往不够。通过多金属元素的合理搭配构筑多元金属磷化物,有望获得一系列对硼基氢化物脱氢具有优异活性的催化剂材料。另外,合成途径应力求简化,以实现催化剂的规模化制备。

技术实现要素:

5.本发明的目的在于提供一种硼基氢化物脱氢的金属磷化物催化剂的制备方法,简化制备步骤,在工艺和设备无特殊要求的情况下实现超细纳米金属磷化物的合成与规模化制备,同时可利用多金属协同作用提升催化活性。

6.本发明的另一目的还在于提供一种所述方法制备的适用于硼基氢化物脱氢的金属磷化物催化剂。

7.为实现上述发明目的,本发明采用如下的技术方案:

8.一种硼基氢化物脱氢的金属磷化物催化剂的制备方法,所述的方法首先将可溶性过渡金属盐与次亚磷酸盐溶解于水中,经冷冻干燥后得到前驱体,然后将所述前驱体置于保护性气氛中焙烧,产物脱除可溶性磷酸盐,制得所述的金属磷化物催化剂。

9.所述方法具体和优化的步骤如下:

10.(1)前驱体制备

11.将一种或几种可溶性过渡金属盐与次亚磷酸盐溶解于去离子水中,冷冻干燥,得到前驱体,为过渡金属盐和次亚磷酸盐的混合物,其中次亚磷酸盐包裹过渡金属盐。

12.其中,所述的可溶性过渡金属盐为铬盐、锰盐、铁盐、钴盐、镍盐、铜盐、钌盐、铑盐

或钯盐。所述的过渡金属选自铬、锰、铁、钴、镍、铜、钌、铑或钯中的一种或几种。

13.优选地,所述的次亚磷酸盐为次亚磷酸钠或次亚磷酸钾。

14.优选地,所述过渡金属盐与次亚磷酸盐在水中的浓度分别为0.01~0.20mol/l和0.50~2.00mol/l。

15.本发明所述方法中确定的过渡金属盐和次亚磷酸盐浓度相对较低,再配合使用冷冻干燥技术,可获得次亚磷酸盐包裹金属盐结构的均匀混合物,是后续得到超细金属磷化物的必要操作。

16.(2)高温焙烧

17.将过渡金属盐与次亚磷酸盐的混合物置于高温炉内,保护性气氛中进行焙烧,产物为金属磷化物和可溶性磷酸盐。

18.优选地,所述的焙烧温度为300~600℃,焙烧时间为1~4h。

19.进一步地,焙烧过程中的保护性气氛,选选为氮气、氩气或氦气。

20.(3)脱除磷酸盐

21.将高温焙烧后的产物,即金属磷化物和可溶性磷酸盐,使用去离子水进行洗涤,磷酸盐溶出后即得到金属磷化物。

22.具体地,将高温焙烧后的产物加入去离子水中,搅拌使可溶性磷酸盐完全溶解,经过滤、洗涤和干燥,制得所述的金属磷化物催化剂。

23.根据本发明的制备方法,前驱体中的次亚磷酸盐在高温下释放磷化氢,与其中包裹的过渡金属离子反应生成目标金属磷化物。副产物磷酸盐的存在发挥着硬模板的作用,对金属磷化物纳米颗粒具有限域生长作用,磷酸盐的限域生长作用使金属磷化物不会因高温而发生团聚,从而可得到金属磷化物的超细纳米颗粒。

24.优选地,所制备的金属磷化物催化剂颗粒尺寸为20~100nm。

25.本发明还涉及所述的方法制备得到的硼基氢化物脱氢的金属磷化物催化剂。

26.本发明所制备的金属磷化物对硼基氢化物脱氢具有更为优异的性能,提高了硼基氢化物,包括但不限于硼氢化钠、氨硼烷、肼硼烷等催化脱氢反应的产氢速率。

27.有益效果:本发明的适用于硼基氢化物脱氢的金属磷化物催化剂的制备方法,省去了金属氧化物的预先合成步骤。采用冷冻干燥技术获得次亚磷酸盐包裹金属盐这一特殊结构的前驱体,利用次亚磷酸盐作为磷源,其分解副产物磷酸盐作为模板材料限域金属磷化物纳米颗粒的生成,避免颗粒团聚长大。所述的金属磷化物催化剂中金属组分可由多种元素构成,且易于调控比例,增加催化位点,最大程度上发挥多金属协同催化作用。与已报道的催化剂相比,本发明所制备的金属磷化物催化剂对硼基氢化物脱氢具有更为优异的性能。

附图说明

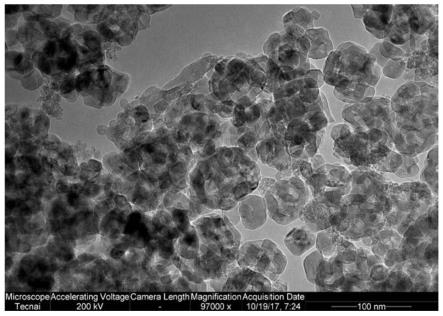

28.图1实施例1所制备的磷化钴纳米颗粒的扫描电镜图;

29.图2实施例1所制备的磷化钴纳米颗粒的x射线衍射谱图。

具体实施方式

30.下面通过具体实施例对本发明所述的技术方案给予进一步详细的说明,但有必要

指出以下实施例只用于对发明内容的描述,并不构成对本发明保护范围的限制。

31.实施例1

32.一种硼基氢化物脱氢的金属磷化物催化剂及其制备方法,步骤如下:

33.(1)将2.60g氯化钴与18.00g次亚磷酸钠溶解于200ml去离子水中。将所得溶液转至冷冻干燥机内,充分冷冻干燥后得次亚磷酸钠包裹氯化钴的固体混合物。

34.(2)将上述混合物装入瓷舟内,放入管式高温炉中。通入纯氮气作为保护气,加热至400℃焙烧,保温2h。自然降温冷却后即得磷化钴与磷酸钠的混合物。

35.(3)将上述混合物加入到去离子水中,室温下充分搅拌使磷酸钠完全溶除,溶液中的固体即为磷化钴。将磷化钴的浊液进行过滤、洗涤,得到含水的磷化钴固体。最后真空干燥即可获得磷化钴催化剂。

36.图1为所制备的磷化钴纳米颗粒的扫描电镜图,由图1可知所制备的磷化钴催化剂颗粒尺寸为20~50nm。图2为所制备的磷化钴纳米催化剂的x射线衍射谱图,表明磷化钴的物相为co2p。

37.将所制备的磷化钴催化剂用于催化硼氢化钠水解脱氢。称取10mg所制备的磷化钴纳米颗粒,加入到5ml 10% nabh4—2% naoh溶液中,控制反应温度为30℃,采用排水法测得硼氢化钠水解产氢速率为98ml/min。

38.实施例2

39.一种硼基氢化物脱氢的金属磷化物催化剂及其制备方法,步骤如下:

40.(1)将1.60g硝酸铜与18.00g次亚磷酸钠溶解于200ml去离子水中。将所得溶液转至冷冻干燥机内,充分冷冻干燥后得次亚磷酸钠包裹硝酸铜的固体混合物。

41.(2)将上述混合物装入瓷舟内,放入管式高温炉中。通入纯氮气作为保护气,加热至300℃焙烧,保温3.5h。自然降温冷却后即得磷化铜与磷酸钠的混合物。

42.(3)将上述混合物加入到去离子水中,室温下充分搅拌使磷酸钠完全溶除,溶液中的固体即为磷化铜。将磷化铜的浊液进行过滤、洗涤,得到含水的磷化铜固体。最后真空干燥即可获得磷化铜催化剂。

43.按照与实施例1相同的方法将所制备的磷化铜催化剂用于催化硼氢化钠水解脱氢反应,测定硼氢化钠水解产氢的速率,其产氢速率为43ml/min。

44.实施例3

45.一种硼基氢化物脱氢的金属磷化物催化剂及其制备方法,步骤如下:

46.(1)将1.90g氯化镍、0.60g氯化钌和25.00g次亚磷酸钾溶解于200ml去离子水中。将所得溶液转至冷冻干燥机内,充分冷冻干燥后得由次亚磷酸钾包裹氯化镍、氯化钌的固体混合物。

47.(2)将上述混合物装入瓷舟内,放入管式高温炉中。通入纯氩气作为保护气,加热至500℃焙烧,保温1h。自然降温冷却后即得磷化镍钌(ni-ru-p)与磷酸钾的混合物。

48.(3)将上述混合物加入到去离子水中,室温下充分搅拌使磷酸钾完全溶除,溶液中的固体即为ni-ru-p。将ni-ru-p的浊液进行过滤、洗涤,得到含水的ni-ru-p固体。最后真空干燥即可获得ni-ru-p催化剂。

49.将所制备的ni-ru-p催化剂用于催化氨硼烷醇解脱氢。称取10mg所制备的ni-ru-p催化剂,加入到10ml 0.20mol/l氨硼烷溶液中,控制反应温度为30℃,采用排水法测得氨硼

烷醇解产氢速率为22ml/min。

50.实施例4

51.一种硼基氢化物脱氢的金属磷化物催化剂及其制备方法,步骤如下:

52.(1)将1.50g氯化铑、0.60g氯化钌、0.20g氯化钯和28.00g次亚磷酸钠溶解于200ml去离子水中。将所得溶液转至冷冻干燥机内,充分冷冻干燥后得由次亚磷酸钠包裹氯化铑、氯化钌、氯化钯的固体混合物。

53.(2)将上述混合物装入瓷舟内,放入管式高温炉中。通入纯氦气作为保护气,加热至550℃焙烧,保温1.5h。自然降温冷却后即得磷化铑钌钯(rh-ru-pd-p)与磷酸钠的混合物。

54.(3)将上述混合物加入到去离子水中,室温下充分搅拌使磷酸钠完全溶除,溶液中的固体即为rh-ru-pd-p。将rh-ru-pd-p的浊液进行过滤、洗涤,得到含水的rh-ru-pd-p固体。最后真空干燥可获得rh-ru-pd-p催化剂。

55.将所制备的rh-ru-pd-p催化剂用于催化肼硼烷醇解脱氢。称取10mg所制备的rh-ru-pd-p,加入到10ml 0.50mol/l肼硼烷溶液中,控制反应温度为30℃,采用排水法测得肼硼烷醇解产氢速率为29ml/min。

56.对比例1

57.一种磷化钴催化剂,采用电镀法在铜片表面沉积磷化钴,具体步骤如下:

58.(1)配置钴镀液,组成为:0.05mol/l coso4、0.20mol/l nah2po2、0.20mol/lc6h5na3o7、0.50mol/l(nh4)2so4。

59.(2)以尺寸为3cm

×

3cm

×

0.2mm的铜片为载体,载体经碱洗、酸洗后干燥备用,非沉积侧用有机薄膜黏贴遮盖。

60.(3)以3cm

×

3cm纯钴片为阳极,载体铜片为阴极,在3.0a直流电下施镀。电镀结束后,得到铜片负载的磷化钴催化剂,记作co2p/cu。称重法测得,co2p负载量约为10mg。

61.将co2p/cu加入到5ml 10% nabh4—2% naoh溶液中,控制反应温度为30℃,采用排水法测得硼氢化钠水解产氢速率为25ml/min。结果表明,采用传统电镀法制备的磷化钴对硼氢化钠脱氢的催化活性远低于本发明所制备的磷化钴催化剂。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。