1.本发明主要涉及柴油发动机尾气净化的技术领域,具体为一种便于月桂酸添加的碳烟催化剂制备装置及其方法。

背景技术:

2.如今,大气污染作为一个突出的环境问题,已引起了社会各界的广泛关注。根据《中国移动源环境管理年报(2021)》显示,移动源污染为我国大中城市大气污染的重要来源,是造成细颗粒物污染、光化学烟雾等的重要原因,机动车污染防治的紧迫性日益凸显。柴油车排放的碳烟颗粒物(pm)占汽车排放总量的99%以上。为了减少排放污染,机动车尾气排放法规越来越严格,这就对其净化技术提出了更高的要求。

3.目前,柴油车尾气后处理技术现在被认为是最有效和最安全的技术,颗粒物捕集器具有壁流式的蜂窝结构,被用于后处理技术中捕集碳烟,但碳烟的起燃温度(约460℃)大于柴油机尾气排气温度(200~400℃),若仅仅只是捕集,不进行碳烟的消除会造成捕集器背压压升高而堵塞孔道,因此需要在捕集器中涂覆降低碳烟燃烧温度的催化剂,以期在柴油机排气温度范围内燃尽碳烟颗粒物,因此开发出价格低廉、活性高、抗老化性能好的碳烟燃烧催化剂是捕集器再生技术的关键。目前商用的碳烟颗粒物捕集器催化剂一般为贵金属催化剂,虽然该类催化剂活性好,但其价格昂贵,使用成本高。采用价格低廉的稀土金属铈和过渡金属锰制备的铈锰基催化剂相比其他贱金属催化剂表现出较好的活性,但该类催化剂耐高温稳定性能较差,不能长时间使用,这制约了其大规模投放到市场中运用。因此采用较为容易工业化生产的方法制备碳烟催化燃烧活性好、稳定性能高且价格低廉的催化剂是非常具有现实意义的。在沉淀法制备铈锰催化剂的过程中控制月桂酸的加入时机,在催化剂的晶粒生长和成核的不同阶段加入月桂酸,有助于更多氧空位的形成和形貌的优化,从而提升催化剂的碳烟颗粒物催化燃烧活性和稳定性。

技术实现要素:

4.本发明主要提供了一种便于月桂酸添加的碳烟催化剂制备装置及其方法,用以解决上述背景技术中提出的技术问题。

5.本发明解决上述技术问题采用的技术方案为:

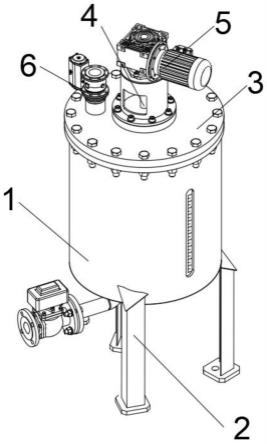

6.一种便于月桂酸添加的碳烟催化剂制备装置,包括制备桶,所述制备桶底部设置有支撑组件,所述制备桶顶部设置有密封桶盖,所述制备桶内部设置有制备搅拌装置,所述制备桶顶部设置有搅拌驱动装置,位于所述制备桶顶部所述搅拌驱动装置一侧设置有用于月桂酸添加的添加组件。

7.优选的,所述制备搅拌装置包括有搅拌轴,所述搅拌轴外圆周壁上一体化固定连接有搅拌叶片。

8.优选的,所述搅拌驱动装置包括有搅拌电机,所述搅拌电机与所述密封桶盖顶部固定相连接,所述搅拌轴顶部贯穿所述密封桶盖顶部壳体通过联轴器与所述搅拌电机输出

端相连接。

9.优选的,所述添加组件包括有添加筒和喷吹组件,所述添加筒呈两端贯通的中空结构设置,所述添加筒底部一端贯穿所述密封桶盖顶部壳体并延伸至其内部,所述添加筒顶部设置有添加密封盖。

10.优选的,所述喷吹组件包括有喷吹头,所述喷吹头设置有若干个,所述喷吹头均匀分布于所述密封桶盖底部靠近外边缘处,每个所述喷吹头通过连接总管相连接。

11.优选的,位于所述密封桶盖顶部添加筒一侧设置有气泵,所述连接总管通过高压气管与所述气泵相连接。

12.优选的,每个所述喷吹头的喷嘴与所述制备桶顶部内壁呈四十五度。

13.优选的,所述密封桶盖顶部外圆周壁上设置有用于使密封桶盖与所述制备桶顶部进行固定的固定螺丝。

14.优选的,所述支撑组件包括有支撑腿,所述支撑腿共设置有三个,所述支撑腿均匀分布与所述制备桶底部且顶部与其底部固定相连接。

15.根据一种便于月桂酸添加的碳烟催化剂制备装置,还将提供一种便于月桂酸添加的碳烟催化剂制备方法,包括以下步骤:

16.步骤一、根据需制备的铈锰催化剂的化学组成,按照ce/mn摩尔比例称取对应的前驱体,铈锰催化剂中铈锰元素的摩尔分数之和为1,将各前驱体溶解于去离子水中混合,配制为盐溶液,配制为盐溶液完成后,用水浴将盐溶液温度加热至60~90℃,通过添加筒61向制备桶1内部的盐溶液中加入月桂酸,使用制备搅拌装置将月桂酸搅拌溶解于盐溶液中,月桂酸的添加量为催化剂质量的40%~60wt%;

17.步骤二,配制沉淀剂碱溶液;

18.步骤三,将盐溶液与碱溶液在不断搅拌下进行滴定,滴定温度为60~90℃,调节ph值在8~9,之后使用制备搅拌装置将所得沉淀物搅拌一定时间进行陈化,陈化的一定温度为60~100℃,陈化一定时间为4~10h,陈化结束后将沉淀物进行水洗抽滤,干燥,干燥温度为70~100℃,时间为12~24h,焙烧,焙烧温度为500~600

°

c,时间为3~6h,得到纳米尺度新鲜铈锰复合氧化物催化剂,升高焙烧温度为700~800℃,加长焙烧时间为10~20h,得到老化铈锰催化剂。

19.与现有技术相比,本发明的有益效果为:

20.(1)根据背景技术中的问题,本技术通过在沉淀法制备铈锰催化剂的盐溶液配制完成后、陈化1h后引入月桂酸,操作简便,易于推广应用;

21.(2)本发明通过在沉淀法制备铈锰催化剂的过程中控制月桂酸的加入时机,提升催化剂的碳烟颗粒物催化燃烧活性,在高温老化过程中抑制了晶粒尺寸的长大,保持了较好的氧化还原性能,表现出良好的抗高温老化性能,在柴油机排放碳烟催化燃烧领域显示出良好的应用前景;

22.(3)相比目前已商业化运用的贵金属催化剂,本发明采用价格低廉的稀土铈盐和过渡金属锰盐为原材料,生产成本大大降低;

23.(4)在沉淀法制备铈锰催化剂的过程中控制月桂酸的加入时机的同时,通过喷吹将附着在制备桶内壁上的月桂酸吹入溶液中保证加入的完整性。

24.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

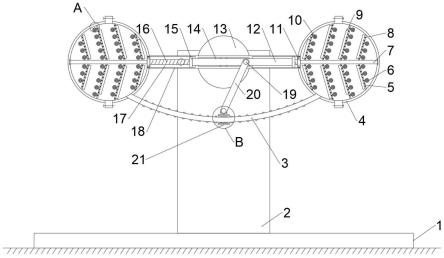

25.图1为本发明的轴测图;

26.图2为本发明的制备搅拌装置与密封桶盖主视图;

27.图3为本发明的搅拌轴与搅拌电机示意图;

28.图4为本发明的喷吹头与密封桶盖主视图;

29.图5为新鲜催化剂(实施例1~2、对比例1~4)的dtg曲线图;

30.图6为老化催化剂(实施例1、对比例1)的dtg曲线图;

31.图7为实施例1和对比例1所得新鲜和老化样品的程序升温还原(h

2-tpr)谱图;

32.图8为实施例1和对比例1所得新鲜和老化样品的(扫描电子显微镜)sem图。

33.附图说明:1、制备桶;2、支撑组件;3、密封桶盖;4、制备搅拌装置;41、搅拌轴;42、搅拌叶片;5、搅拌驱动装置;51、搅拌电机;52、联轴器;6、添加组件;61、添加筒;62、添加密封盖;63、喷吹头;64、连接总管;65、气泵。

具体实施方式

34.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

35.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

37.请着重参照附图1-4所示,一种便于月桂酸添加的碳烟催化剂制备装置,包括制备桶1,制备桶1底部设置有支撑组件2,支撑组件2包括有支撑腿,支撑腿共设置有三个,支撑腿均匀分布与制备桶1底部且顶部与其底部固定相连接,制备桶1罐体上可设置排气阀,以防止压力过高,为成熟的现有技术,在此不做赘述,制备桶1顶部设置有密封桶盖3,密封桶盖3顶部外圆周壁上设置有用于使密封桶盖3与制备桶1顶部进行固定的固定螺丝,方便拆卸清洗,制备桶1内部设置有制备搅拌装置4,制备搅拌装置4包括有搅拌轴41,搅拌轴41外圆周壁上一体化固定连接有搅拌叶片42,制备桶1顶部设置有搅拌驱动装置5,搅拌驱动装置5包括有搅拌电机51,搅拌电机51与密封桶盖3顶部固定相连接,搅拌轴41顶部贯穿密封桶盖3顶部壳体通过联轴器52与搅拌电机51输出端相连接,位于制备桶1顶部搅拌驱动装置5一侧设置有用于月桂酸添加的添加组件6,添加组件6包括有添加筒61和喷吹组件,添加筒61呈两端贯通的中空结构设置,添加筒61底部一端贯穿密封桶盖3顶部壳体并延伸至其内部,添加筒61顶部设置有添加密封盖62,喷吹组件包括有喷吹头63,喷吹头63设置有若干个,喷吹头63均匀分布于密封桶盖3底部靠近外边缘处,每个喷吹头63通过连接总管64相连接,位于密封桶盖3顶部添加筒61一侧设置有气泵65,连接总管64通过高压气管与气泵65相

连接,每个喷吹头63的喷嘴与制备桶1顶部内壁呈四十五度,通过喷吹将附着在制备桶1内壁上的月桂酸吹入盐溶液中保证加入的完整性。

38.需要说明的是,在本实施例中,在沉淀法制备铈锰催化剂的过程中控制月桂酸的加入时机的同时,通过喷吹将附着在制备桶1内壁上的月桂酸吹入盐溶液中保证加入的完整性,提升催化剂的碳烟颗粒物催化燃烧活性,在高温老化过程中抑制了晶粒尺寸的长大。

39.根据一种便于月桂酸添加的碳烟催化剂制备装置,还将提供一种便于月桂酸添加的碳烟催化剂制备方法,包括以下步骤:

40.步骤一、根据需制备的铈锰催化剂的化学组成,按照ce/mn摩尔比例称取对应的前驱体,铈锰催化剂中铈锰元素的摩尔分数之和为1,将各前驱体溶解于去离子水中混合,配制为盐溶液,配制为盐溶液完成后,用水浴将盐溶液温度加热至60~90℃,通过添加筒61向制备桶1内部的盐溶液中加入月桂酸,使用制备搅拌装置4将月桂酸搅拌溶解于盐溶液中,月桂酸的添加量为催化剂质量的40%~60wt%,上述中的铈盐为硝酸铈、硝酸铈铵中的至少一种,锰盐为硝酸锰、醋酸锰中的至少一种;

41.步骤二,配制沉淀剂碱溶液,碱溶液为氨水、碳酸铵溶液、碳酸钠溶液、氢氧化钠溶液中的至少一种;

42.步骤三,将盐溶液与碱溶液在不断搅拌下进行滴定,滴定温度为60~90℃,调节ph值在8~9,之后使用制备搅拌装置4搅拌一定时间进行陈化,陈化的一定温度为60~100℃,陈化一定时间为4~10h,陈化结束后将沉淀物进行水洗抽滤,干燥,干燥温度为70~100℃,时间为12~24h,焙烧,焙烧温度为500~600℃,时间为3~6h,得到纳米尺度新鲜铈锰复合氧化物催化剂,,升高焙烧温度为700~800℃,加长焙烧时间为10~20h,得到老化铈锰催化剂。

43.需要说明的是,在本实施例中,上述步骤中加入月桂酸可在步骤一中,盐溶液配制完成后加入月桂酸,也可在步骤三陈化1h后加入月桂酸,若在步骤一中加入月桂酸则滴定温度为60~90℃,若在步骤三中加入月桂酸则滴定温度为30~90℃。

44.进一步的,本技术通过在沉淀法制备铈锰催化剂的盐溶液配制完成后、陈化1h后引入月桂酸,操作简便,易于推广应用;本发明通过在沉淀法制备铈锰催化剂的过程中控制月桂酸的加入时机,提升催化剂的碳烟颗粒物催化燃烧活性,在高温老化过程中抑制了晶粒尺寸的长大,提升了氧化还原性能,表现出良好的抗高温老化性能,在柴油机排放碳烟催化燃烧领域显示出良好的应用前景;相比目前已商业化运用的贵金属催化剂,本发明采用价格低廉的稀土铈盐和过渡金属锰盐为原材料,生产成本大大降低。

45.碳烟颗粒物催化燃烧活性评价:

46.催化剂的活性评价在mettler公司(瑞士)的tga/dsc热重分析仪上进行,选用degussa公司(德国)生产的printex-u碳黑模拟柴油机排放碳烟颗粒物。称取100mg样品与10mg碳烟颗粒物,质量比为10:1,在研钵中仔细研磨10min,结合方式为紧密接触。取10mg左右的混合物在10%o2/n2反应气氛中进行程序升温反应,从30℃升温到600℃,升温速率为10℃/min,气体流速为30ml/min。对tg曲线进行一次微分可得到dtg曲线,采用碳烟颗粒物失重最大时对应的温度tm(dtg曲线的峰值)作为活性评价的标准。

47.实施例1:

48.(1)称取56.6g ce(no3)2·

6h2o溶于280ml去离子水中,量取17.1ml mn(no3)2溶液

与ce(no3)2·

6h2o溶液混合均匀。称取56.6g(nh4)2co3,量取27mlnh3·

h2o一同加入到60ml的去离子水中,配制为碱溶液作为沉淀剂。

49.(2)在60℃时,通过添加筒61向制备桶1内部的盐溶液中加入最终氧化物质量50wt%的月桂酸,使用制备搅拌装置4将月桂酸搅拌溶解于盐溶液中,将盐溶液与碱溶液在不断搅拌下进行滴定,控制ph为8.5~8.8,得到泥状的沉淀物。

50.(3)将所得沉淀物在90℃用制备搅拌装置4不断搅拌,陈化6h,之后将陈化完成的沉淀物进行水洗抽滤,直至ph为7,在80

°

c下进行干燥20h,在空气气氛下用马弗炉600℃焙烧3h,得到实施例1新鲜催化剂。将所得铈锰催化剂在800℃焙烧20h,得到实施例1老化催化剂。

51.实施例2:

52.(1)称取71.5gce(nh4)2(no3)6溶于280ml去离子水中,量取17.1mlmn(no3)2溶液与ce(nh4)2(no3)6溶液混合均匀。称取56.6g(nh4)2co3,量取27mlnh3·

h2o一同加入到60ml的去离子水中,配制为碱溶液作为沉淀剂。

53.(2)在60℃时,将盐溶液与碱溶液在不段搅拌下进行滴定,控制ph为8.5~8.8,得到泥状的沉淀物。

54.(3)将所得沉淀物在水浴锅中90℃陈化1h后通过添加筒61向制备桶1内部沉淀物溶液中加入最终氧化物质量50wt%的月桂酸,继续陈化5h,陈化过程中用制备搅拌装置4不断搅拌,之后将陈化完成的沉淀物进行水洗抽滤,直至ph为7,在80℃下进行干燥20h,在空气气氛下用马弗炉600℃焙烧3h,得到实施例2新鲜催化剂。将所得铈锰催化剂在800℃焙烧20h,得到实施例2老化催化剂。

55.对比例1:

56.按照实施例1的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(2)中不加入月桂酸。

57.对比例2:

58.按照实施例2的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(3)中月桂酸加入的时机为在陈化开始前。

59.对比例3:

60.按照实施例2的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(3)中月桂酸加入的时机为在陈化完成后。

61.对比例4:

62.按照实施例2的步骤制备铈锰碳烟催化燃烧催化剂,所不同的是步骤(3)中不加入月桂酸。

63.织构性能测试:

64.对实施例1(新鲜、老化)、对比例1(新鲜、老化)进行了织构性能测试,结果见表1。

65.表1

[0066][0067]

由表1可以看出,采用本发明方法所制备新鲜催化剂具有更佳的织构性能,老化后,也能在一定程度上有所保持,保证了碳烟颗粒与催化剂的固-固接触点位。

[0068]

铈锰催化剂用于催化碳烟颗粒物燃烧活性评价:

[0069]

依据上述催化剂活性评价方法对实施例和对比例进行活性评价,如图5及图6所示。从图5中可以看出,对于新鲜催化剂,沉淀法制备铈锰催化剂的盐溶液配制完成后加入月桂酸和陈化1h后加入月桂酸均可提升催化剂催化碳烟颗粒物燃烧活性。对于老化催化剂,采用本发明方法制备后,催化剂抗老化性能有所提升,实施例1在800

°

c焙烧20h后,其活性与新鲜的对比例1一致,很好的保持了催化剂的低温催化燃烧性能,这对降低催化剂在使用过程中的成本具有现实意义。

[0070]

图7对比了实施例1和对比例1所得新鲜和老化样品的程序升温还原(h

2-tpr)谱图,从图中可以看出,对于新鲜催化剂,加入月桂酸后还原峰温前移。在800℃焙烧20h后与未加入月桂酸的催化剂相比,其还原峰温也更低,因此月桂酸的加入不仅促进了新鲜催化剂还原性能的增强,也保证了催化剂在高温长时间老化后还原性能的保持,催化剂良好的还原性能是决定其高碳烟氧化活性的关键因素之一。

[0071][0072]

图8对比了实施例1和对比例1所得新鲜和老化样品的形貌,a、c为对比例1的的新鲜和老化催化剂的形貌,b、d为实施例1的的新鲜和老化催化剂的形貌,从图中可以看出采用本发明方法所制备催化剂纳米颗粒比对比例要小很多,即使在高温老化后,也可很好地抑制颗粒的长大,有效保证了催化剂与碳烟颗粒物的接触。

[0073]

本发明的具体流程如下:

[0074]

步骤(1)根据需制备的铈锰催化剂的化学组成,按照ce/mn摩尔比例称取对应的前驱体,铈锰催化剂中铈锰元素的摩尔分数之和为1,将各前驱体溶解于去离子水中混合,配制为盐溶液,盐溶液的浓度没有特殊要求,用水浴将盐溶液温度加热至60~90℃,配制为盐溶液完成后,通过添加筒61向制备桶1内部的盐溶液中加入月桂酸,使用制备搅拌装置4将月桂酸搅拌溶解于盐溶液中,月桂酸的添加量为催化剂质量的40%~60wt%;

[0075]

步骤(2)配制沉淀剂碱溶液,碱溶液的浓度一般为1~3mol/l;

[0076]

步骤(3)将盐溶液与碱溶液在不断搅拌下进行滴定,滴定温度为60~90℃,调节ph值在8~9,使用搅拌轴41将所得沉淀物搅拌一定时间进行陈化,(滴定完全后,让初生成的沉淀与母液一起在一定温度下放置一段时间,这个过程称为"陈化"),陈化的一定温度为60~100℃,陈化的一定时间为2~10h,陈化结束后将沉淀物进行水洗抽滤、干燥(干燥温度为70~100℃,时间为12~24h)、焙烧(焙烧温度为500~600℃,时间为3~6h),得到纳米尺度新鲜铈锰复合氧化物催化剂;升高焙烧温度加长焙烧时间(焙烧温度为700~800℃,时间为10~20h),得到老化铈锰催化剂。

[0077]

上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式

的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。