1.本发明涉及鞋材制造相关领域,具体是一种鞋材制造自动化往复浸胶装置。

背景技术:

2.鞋材顾名思义就是制鞋的材料,主要包括制作皮鞋的面料与辅料如皮革材料、纺织物、橡胶和塑料等,也包括相对应其他辅料,如拉链、装饰扣件、松紧、板纸等,还有各种中底、大底、跟等,在鞋材加工过程中需要利用浸胶装置对板纸物进行浸胶处理;

3.目前,中国专利申请号:cn202021274603.8公开了一种高强度防水中底纸板的高效浸胶设备,包括浸胶槽、第一牵引辊、第一电机、第二牵引辊、浸胶辊、浸胶辊提升组件,第一牵引辊通过第一斜角安装板可转动安装在浸胶槽一侧,第一电机与第一牵引辊传动连接,第二牵引辊通过第二斜角安装板可转动安装在浸胶槽另一侧,浸胶槽中部安装浸胶辊提升组件,通过浸胶辊提升组件控制浸胶辊的安装高度,方便用户依据浸胶槽内胶水的高度来调整纸板的浸胶高度,方便用户使用,并且在浸胶过后的牵引辊上设置刮板,防止由于胶水长时间集聚在牵引变硬,使得纸板表面毛糙,同时在浸胶之前的牵引辊上设置吸尘罩,将纸板表面吸附的微小颗粒除去,提升浸胶效果,

4.但现有技术的浸胶装置在使用过程中,鞋材上容易存在杂质,不便在加工前进行处理,使鞋材上附着的杂质影响鞋材的浸胶效果,同时在浸胶过程中通常仅浸胶一次,当鞋材上存在气泡时浸胶的附着性效果较差,并且在浸胶后不便将鞋材上多余的胶液去除,容易使胶液四处散落,对胶液产生浪费。

技术实现要素:

5.因此,为了解决上述不足,本发明在此提供一种鞋材制造自动化往复浸胶装置。

6.本发明是这样实现的,构造一种鞋材制造自动化往复浸胶装置,该装置包括底架、胶液框、横架、进料机构和上胶机构,所述底架顶部内侧嵌有胶液框,并且底架一侧顶部焊接固定有横架,横架内侧固定连接有进料机构,所述胶液框内侧安装有上胶机构,所述进料机构包括底部一侧与胶液框相固定的垫块、固定于垫块底部另一侧用于放置鞋材的弧形架、固定于弧形架后侧的支架、连接于支架顶侧用于将鞋材输送清洁的刮扫结构、固定于支架顶部中侧的立柱、锁紧固定于立柱顶端的斜杆以及连接于斜杆另一侧用于限位导向鞋材的导板。

7.优选的,所述弧形架表面开设有弧形穿槽,并且弧形穿槽等距分布。

8.优选的,所述刮扫结构包括底部与所述支架相固定的支块、连接于支块顶侧的第一电机、连接于第一电机右侧输出端的第一涡轮箱、连接于第一涡轮箱一侧输出端的转轴杆、包裹于转轴杆外侧的轴承块、一体成型于转轴杆中部位置的连杆以及连接于连杆另一端部的刮板。

9.优选的,所述刮板底端部位置设置有刷毛,并且刷毛的凸出处插入弧形架内与其相接触。

10.优选的,所述连杆前后两侧均设置有横杆,并且两个横杆另一端均与转轴杆相固定,形成两个三角形结构。

11.优选的,所述上胶机构包括嵌于所述胶液框内部的支承架、安装于支承架内部右侧的往复浸胶结构、设置于支承架内部中侧的输送皮带主体以及安装于支承架内部左侧的挤压结构。

12.优选的,所述往复浸胶结构包括嵌于所述胶液框内部的动力组件以及分别连接于动力组件前部上下两侧的圆筒和齿状筒,所述圆筒设置有三个,并且齿状筒设置有五个,圆筒和齿状筒交错设置。

13.优选的,所述动力组件包括固定于所述胶液框内部的矩形罩座、安装于矩形罩座内部右上侧的定位座、紧固于定位座底侧的第二电机、连接于第二电机前部输出端的主动皮带轮、传动连接于主动皮带轮外表面的第一传动带、传动连接于第一传动带内部另一侧的从动皮带轮、同轴转动于从动皮带轮中部的第一小皮带轮、传动连接于第一小皮带轮外表面的第二传动带以及连接于第二传动带内部另一侧的第二小皮带轮,所述从动皮带轮与第一小皮带轮连接处的中部均与支座转动连接,支座顶侧与定位座相固定,所述从动皮带轮中部与所述圆筒相连接,所述第二小皮带轮中部与所述齿状筒相连接。

14.优选的,所述挤压结构包括嵌于所述支承架内部的压转组件、开设于压转组件前部中侧的开槽、贯穿转动于开槽内侧的支辊、转动连接于压转组件前部底侧的转辊以及一体成型于压转组件底侧的液槽。

15.优选的,所述压转组件包括嵌于所述支承架内部的罩座、连接于罩座内部顶侧的电动推杆、连接于电动推杆底部输出轴的推柱、连接于推柱另一端的环形块、安装于罩座内部底侧的第三电机、连接于第三电机顶部输出端的第二涡轮箱以及设置于第二涡轮箱一侧的限位块,所述推柱贯穿转动于一限位套内侧,环形块包裹于所述支辊外表面,限位块内侧贯穿转动有所述转辊,并且转辊的端部插入所述第二涡轮箱内部与其相连接。

16.优选的,所述液槽底侧通过一管道与支承架内部底侧相连通。

17.优选的,所述从动皮带轮设置有三个且同步转动。

18.优选的,所述第二小皮带轮设置有五个且同步转动。

19.本发明具有如下优点:本发明通过改进在此提供一种鞋材制造自动化往复浸胶装置,与同类型设备相比,具有如下改进:

20.优点1:本发明所述一种鞋材制造自动化往复浸胶装置,通过优化设置了进料机构和上胶机构,在进料机构的作用下使鞋材进行摩擦清洁,以将鞋材表面的杂质清理后将鞋材输送至胶液框内进行浸胶处理,胶液框内侧安装有上胶机构,在往复浸胶结构的作用下将鞋材进行往复浸胶,保证胶液的附着效果,同时在浸胶后通过挤压结构对鞋材进行挤压,以将鞋材上过多的胶液挤出,挤出后的胶液通过液槽底侧的管道流回至支承架内部进行再次使用,避免对胶液产生过多的浪费,且在一定程度上保证了鞋材的浸胶效果。

21.优点2:本发明所述一种鞋材制造自动化往复浸胶装置,弧形架表面开设有弧形穿槽,并且弧形穿槽等距分布,便于将鞋材上的杂质进行清理,刮板底端部位置设置有刷毛,并且刷毛的凸出处插入弧形架内与其相接触,以便在输送过程中将鞋材表面的杂质进行摩擦清理,连杆前后两侧均设置有横杆,并且两个横杆另一端均与转轴杆相固定,形成两个三角形结构,提高连杆转动的稳定性。

22.优点3:本发明所述一种鞋材制造自动化往复浸胶装置,圆筒设置有三个,并且齿状筒设置有五个,圆筒和齿状筒交错设置,在圆筒和齿状筒的作用下将鞋材进行往复浸胶处理,以保证浸胶的效果。

23.优点4:本发明所述一种鞋材制造自动化往复浸胶装置,从动皮带轮中部与圆筒相连接,第二小皮带轮中部与齿状筒相连接,从动皮带轮设置有三个且同步转动,以带动三个圆筒同步转动,第二小皮带轮设置有五个且同步转动,以带动五个齿状筒同步转动。

附图说明

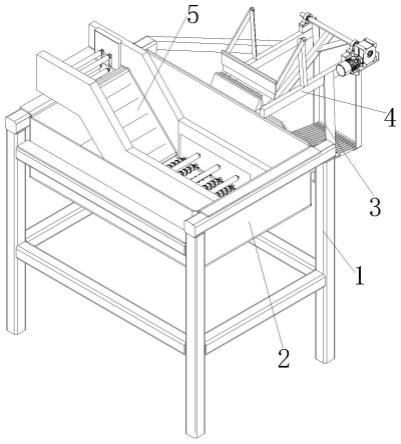

24.图1是本发明结构示意图;

25.图2是本发明进料机构的结构示意图;

26.图3是本发明刮扫结构的结构示意图;

27.图4是本发明上胶机构的结构示意图;

28.图5是本发明往复浸胶结构的结构示意图;

29.图6是本发明动力组件的结构示意图;

30.图7是本发明挤压结构的结构示意图;

31.图8是本发明压转组件的结构示意图。

32.其中:底架-1、胶液框-2、横架-3、进料机构-4、上胶机构-5、垫块-41、弧形架-42、支架-43、刮扫结构-44、立柱-45、斜杆-46、导板-47、支块-441、第一电机-442、第一涡轮箱-443、转轴杆-444、轴承块-445、连杆-446、刮板-447、横杆-4461、支承架-51、往复浸胶结构-52、输送皮带主体-53、挤压结构-54、动力组件-521、圆筒-522、齿状筒-523、矩形罩座-5211、定位座-5212、第二电机-5213、主动皮带轮-5214、第一传动带-5215、从动皮带轮-5216、第一小皮带轮-5217、第二传动带-5218、第二小皮带轮-5219、支座-5210、压转组件-541、开槽-542、支辊-543、转辊-544、液槽-545、罩座-5411、电动推杆-5412、推柱-5413、环形块-5414、第三电机-5415、第二涡轮箱-5416、限位块-5417。

具体实施方式

33.下面将结合附图对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1,本发明的一种鞋材制造自动化往复浸胶装置,包括底架1、胶液框2、横架3、进料机构4和上胶机构5,底架1顶部内侧嵌有胶液框2,并且底架1一侧顶部焊接固定有横架3,横架3内侧固定连接有进料机构4,在进料机构4的作用下使鞋材进行摩擦清洁,以将鞋材表面的杂质清理后将鞋材输送至胶液框2内进行浸胶处理,胶液框2内侧安装有上胶机构5,以将鞋材进行往复浸胶,保证胶液的附着效果,同时在浸胶后对鞋材进行挤压,以将鞋材上过多的胶液挤出,避免对胶液产生过多的浪费,且保证鞋材的浸胶效果。

35.请参阅图1、图2和图3,本发明的一种鞋材制造自动化往复浸胶装置,进料机构4包括底部一侧与胶液框2相固定的垫块41、起到支撑定位的作用,固定于垫块41底部另一侧用于放置鞋材的弧形架42、固定于弧形架42后侧的支架43、连接于支架43顶侧用于将鞋材输

送清洁的刮扫结构44,以将鞋材放置在弧形架42上后通过刮扫结构44将鞋材推送至垫块41上,同时在推送的过程中弧形架42上将鞋材表面的杂质刮落,以保证浸胶的效果,固定于支架43顶部中侧的立柱45、锁紧固定于立柱45顶端的斜杆46以及连接于斜杆46另一侧用于限位导向鞋材的导板47,弧形架42表面开设有弧形穿槽,并且弧形穿槽等距分布,便于将鞋材上的杂质进行清理;

36.刮扫结构44包括底部与支架43相固定的支块441、连接于支块441顶侧的第一电机442、连接于第一电机442右侧输出端的第一涡轮箱443、连接于第一涡轮箱443一侧输出端的转轴杆444、包裹于转轴杆444外侧的轴承块445、一体成型于转轴杆444中部位置的连杆446以及连接于连杆446另一端部的刮板447,以在第一电机442的作用下使连杆446带动刮板447进行动作,进而将鞋材进行输送推动;

37.刮板447底端部位置设置有刷毛,并且刷毛的凸出处插入弧形架42内与其相接触,以便在输送过程中将鞋材表面的杂质进行摩擦清理,连杆446前后两侧均设置有横杆4461,并且两个横杆4461另一端均与转轴杆444相固定,形成两个三角形结构,提高连杆446转动的稳定性。

38.请参阅图1、图4、图5、图6、图7和图8,本发明的一种鞋材制造自动化往复浸胶装置,上胶机构5包括嵌于胶液框2内部的支承架51、安装于支承架51内部右侧的往复浸胶结构52,鞋材在往复浸胶结构52的作用下进行浸胶处理,设置于支承架51内部中侧的输送皮带主体53以及安装于支承架51内部左侧的挤压结构54,输送皮带主体53将浸胶处理后的鞋材输送至挤压结构54上,再通过挤压结构54上鞋材上多余的胶液挤出,以避免鞋材上吸附的胶液过多;

39.往复浸胶结构52包括嵌于胶液框2内部的动力组件521以及分别连接于动力组件521前部上下两侧的圆筒522和齿状筒523,圆筒522设置有三个,并且齿状筒523设置有五个,圆筒522和齿状筒523交错设置,在圆筒522和齿状筒523的作用下将鞋材进行往复浸胶处理,以保证浸胶的效果;

40.动力组件521包括固定于胶液框2内部的矩形罩座5211、安装于矩形罩座5211内部右上侧的定位座5212、紧固于定位座5212底侧的第二电机5213、连接于第二电机5213前部输出端的主动皮带轮5214,在第二电机5213的作用下使主动皮带轮5214进行转动,传动连接于主动皮带轮5214外表面的第一传动带5215、传动连接于第一传动带5215内部另一侧的从动皮带轮5216、同轴转动于从动皮带轮5216中部的第一小皮带轮5217,主动皮带轮5214带动第一小皮带轮5217进行同步转动,传动连接于第一小皮带轮5217外表面的第二传动带5218以及连接于第二传动带5218内部另一侧的第二小皮带轮5219,从动皮带轮5216与第一小皮带轮5217连接处的中部均与支座5210转动连接,保证转动的稳定性,支座5210顶侧与定位座5212相固定,从动皮带轮5216中部与圆筒522相连接,第二小皮带轮5219中部与齿状筒523相连接,从动皮带轮5216设置有三个且同步转动,以带动三个圆筒522同步转动,第二小皮带轮5219设置有五个且同步转动,以带动五个齿状筒523同步转动;

41.挤压结构54包括嵌于支承架51内部的压转组件541、开设于压转组件541前部中侧的开槽542、贯穿转动于开槽542内侧的支辊543、转动连接于压转组件541前部底侧的转辊544以及一体成型于压转组件541底侧的液槽545,支辊543靠近转辊544以使鞋材进行挤压,液槽545底侧通过一管道与支承架51内部底侧相连通,便于将挤压出的胶液流回支承架51

内侧进行利用;

42.压转组件541包括嵌于支承架51内部的罩座5411、连接于罩座5411内部顶侧的电动推杆5412、连接于电动推杆5412底部输出轴的推柱5413、连接于推柱5413另一端的环形块5414,在电动推杆5412的作用下使推柱5413带动环形块5414的高度位置进行移动调节,安装于罩座5411内部底侧的第三电机5415、连接于第三电机5415顶部输出端的第二涡轮箱5416以及设置于第二涡轮箱5416一侧的限位块5417,推柱5413贯穿转动于一限位套内侧,环形块5414包裹于支辊543外表面,限位块5417内侧贯穿转动有转辊544,并且转辊544的端部插入第二涡轮箱5416内部与其相连接,在第三电机5415启动后带动通过第二涡轮箱5416使转辊544进行转动,从而在底侧对鞋材支撑转动。

43.本发明通过改进提供一种鞋材制造自动化往复浸胶装置,其工作原理如下;

44.第一,通过底架1将本设计放置在需要进行鞋材浸胶的位置,将需要用到的胶液倒入胶液框2内,对本设计进行使用;

45.第二,将需要加工的鞋材放置在弧形架42上,然后第一电机442启动,第一电442启动后通过第一涡轮箱443带动转轴杆444在轴承块445内部转动,转轴杆444带动刮板447在弧形架42上转动,从而在弧形架42与刮板4447的作用下将鞋材表面的杂质刮落在弧形架42上,同时鞋材通过刮板4447推送至胶液框2内进行浸胶处理;

46.第三,通过第二电机5213的正反转运动分别使三个圆筒522和五个齿状筒523往复转动,进而保证鞋材的浸胶效果,在浸胶过圆筒522和齿状筒523将鞋材推动至输送皮带主体53上,再移动至支辊543和转辊544内侧;

47.第四,电动推杆5412启动以使推柱5413通过环形块5414带动支辊543向下移动,从而支辊543将鞋材挤压支转辊544上,通过挤压力以将鞋材上吸附较多的胶液挤出,然后在第三电机5415的作用下使第二涡轮箱5416带动转辊544转动,进而将鞋材移出,以完成对鞋材的浸胶处理。

48.本发明通过改进提供一种鞋材制造自动化往复浸胶装置,通过优化设置了进料机构4和上胶机构5,在进料机构4的作用下使鞋材进行摩擦清洁,以将鞋材表面的杂质清理后将鞋材输送至胶液框2内进行浸胶处理,胶液框2内侧安装有上胶机构5,在往复浸胶结构52的作用下将鞋材进行往复浸胶,保证胶液的附着效果,同时在浸胶后通过挤压结构对鞋材进行挤压,以将鞋材上过多的胶液挤出,挤出后的胶液通过液槽545底侧的管道流回至支承架51内部进行再次使用,避免对胶液产生过多的浪费,且在一定程度上保证了鞋材的浸胶效果;弧形架42表面开设有弧形穿槽,并且弧形穿槽等距分布,便于将鞋材上的杂质进行清理,刮板447底端部位置设置有刷毛,并且刷毛的凸出处插入弧形架42内与其相接触,以便在输送过程中将鞋材表面的杂质进行摩擦清理,连杆446前后两侧均设置有横杆4461,并且两个横杆4461另一端均与转轴杆444相固定,形成两个三角形结构,提高连杆446转动的稳定性;圆筒522设置有三个,并且齿状筒523设置有五个,圆筒522和齿状筒523交错设置,在圆筒522和齿状筒523的作用下将鞋材进行往复浸胶处理,以保证浸胶的效果;从动皮带轮5216中部与圆筒522相连接,第二小皮带轮5219中部与齿状筒523相连接,从动皮带轮5216设置有三个且同步转动,以带动三个圆筒522同步转动,第二小皮带轮5219设置有五个且同步转动,以带动五个齿状筒523同步转动。

49.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,并且本发明使

用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

50.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。