一种钒页岩分段微波焙烧

—

分步碱浸提钒的方法

技术领域

1.本发明涉及钒页岩提钒技术领域,具体涉及一种钒页岩分段微波焙烧—分步碱浸提钒的方法。

背景技术:

2.钒作为一种稀有金属元素,是一种国家重要战略资源。由于其性能优良,被广泛地应用于钢铁工业、合金、化工、超导材料、钒电池等各个领域,资源需求量巨大。

3.钒页岩也称石煤,是一种我国储量巨大的重要含钒资源。现行的钒页岩提钒工艺中,空白焙烧—酸浸是一种较环保、有效的提钒工艺。为了提升气固反应效率,悬浮焙烧技术被应用于页岩提钒领域,如专利cn111304465a《一种是石煤脱碳-破晶焙烧强化酸浸提钒的方法》,cn111304464a《一种石煤钒矿多段焙烧强化拌酸熟化提钒的方法》,cn114111359a《石煤钒矿梯级氧化焙烧提钒系统及氧化焙烧的方法》和cn111719054a《一种石煤钒矿的氧化破晶焙烧综合利用方法》。

4.上述公开的专利中虽然涉及了页岩提钒工艺,但是这些现行的焙烧工艺仅通过高温进行,难以实现对含钒矿物晶格的完全破坏,因此难以对难浸钒页岩起到很好的提钒效果。

5.常规的碱浸工艺在常温常压下进行,其浸出率低、药剂消耗量大、浸出时间较长,因此浸出效率低。

6.现行的浸出工艺都为一步浸出,在提高钒浸出率的同时也会将其他杂质金属离子引入溶液中,导致后续净化提纯难度大。

技术实现要素:

7.本发明提供一种钒页岩分段微波焙烧—分步碱浸提钒的方法,目的是解决难浸的含碳钒页岩在提钒过程中存在的焙烧效果差、浸出效果差、浸出液杂质离子多的问题。

8.本发明将微波加热技术应用于悬浮焙烧工艺的脱碳焙烧、破晶焙烧作业中。通过微波对碳质高效的选择性加热特性,缩短微波脱碳焙烧时间、提高脱碳效率;通过微波对钒页岩高效的选择性加热特性,达到强化含钒矿物晶格破坏、缩短破晶焙烧时间、提高破晶焙烧效率、强化悬浮焙烧过程的脱碳效果的目的。

9.本发明采用微波和加压手段强化焙烧产品的浸出效率,实现降低浸出液用量、缩短浸出时间的目的;并通过微波—加压两步浸出工艺,在保证浸出率的同时,得到部分杂质离子较少的富钒贵液。

10.为实现上述目的,本发明采用以下技术方案:

11.本发明提供一种钒页岩分段微波焙烧—分步碱浸提钒的方法,包括以下步骤:

12.s1、粉碎:

13.钒页岩粉碎过程包括破碎过程和磨矿过程;粉碎后,得到粒径为-0.045mm占70%~85%的磨细的钒页岩;

14.所述的s1中,所述的破碎过程为:将钒页岩原矿破碎至粒度为0.8mm~8mm,得到破碎矿;

15.所述的钒页岩原矿的给矿粒度在5mm~250mm范围内。

16.所述的破碎采用的破碎机优选颚式破碎机、反击式破碎机或高压辊磨机中的一种。

17.所述的磨矿采用的磨机优选半自磨机、自磨机、溢流型球磨机或搅拌磨机中的一种。

18.进一步的,磨矿产品经过滤,含水量≤10%后,打散,得到磨细的钒页岩进行分段微波焙烧;

19.s2:分段微波焙烧

20.所述的分段微波焙烧包括预热焙烧、微波脱碳焙烧、微波破晶焙烧;

21.(1)预热焙烧:

22.将磨细的钒页岩进行预热焙烧,预热焙烧温度为600℃~650℃,停留时间为20s~35s,得到预热温度为380℃~480℃的预热钒页岩;

23.所述的预热焙烧能脱除磨细的钒页岩中的吸附水。

24.所述的s2的(1)中,所述的预热采用的燃料气体优选为天然气或煤气中的一种。

25.(2)微波脱碳焙烧

26.将预热钒页岩进行微波脱碳焙烧,在微波脱碳焙烧中施加微波场,产生电磁能急剧加热物料,在微波脱碳焙烧过程中通入空气,调节焙烧气量为6m3/h~8m3/h,微波脱碳焙烧温度控制在580℃~630℃,微波脱碳焙烧15min~35min,得到脱碳后的钒页岩;

27.在步骤s2的(2)中,因为钒页岩中的碳质的吸波能力强,所以碳质在微波场中会被快速加热燃烧,从而缩短微波脱碳焙烧时间、提高脱碳效率。另外,碳质较脉石矿物石英的吸波能力强很多,因此不同物质间会存在较大温差,进而形成膨胀应力差,甚至形成微裂纹。这都有利于提高焙烧效率和后续浸出效率。随着大部分碳质被燃烧脱除,其中的钒会富集在灰分中。炉内悬浮态物料受热均匀,可防止局部高温导致的烧结。该过程还会脱出原矿中部分结晶水和挥发份组成,形成性质均一、稳定的脱碳后的钒页岩。脱碳后的钒页岩给入下一段微波破晶焙烧作业。

28.所述的s2的(2)中,空气采用底部通入,能够实现物料呈悬浮状态,增加脱碳效果。

29.(3)微波破晶焙烧:

30.将脱碳后的钒页岩进行微波破晶焙烧,在微波破晶焙烧过程中,采用微波加热,并且底部通入空气和/或o2混合气,控制焙烧气量为10m3/h~12m3/h,微波功率为32kw~48kw,微波破晶焙烧温度为880℃~940℃,焙烧时间为40min~70min,得到焙烧产品;

31.所述的步骤s2的(3)过程中,云母、伊利石类矿物发生脱羟基反应,晶格中的钒离子所在的硅氧八面体结构失稳,矿物晶格对钒的束缚减弱。需要注意的是,因为云母类、伊利石类含钒矿物的吸波能力强,所以其在微波场中会快速升温,从而缩短升温时间、强化含钒矿物脱羟基反应及晶格破坏速率。另外,含钒矿物较石英的吸波能力强很多,升温时矿物间也会存在较大温差,进而形成膨胀应力差,甚至形成微裂纹。这也有利于提高破晶效率和后续浸出效率。

32.s3:分步碱浸提钒

33.将焙烧产品进行分步碱浸提钒,具体包括微波碱浸和加压碱浸;

34.(1)微波碱浸:

35.将焙烧产品进行微波碱浸,浸出过程施加微波,微波功率为7kw~12kw,按液固比,碱浸液:焙烧产品为(2~3)ml:1g,浸出温度为65℃~85℃,碱浸液中碱占焙烧产品的质量百分比为5%~15%,浸出时间40min~80min,得到微波碱浸混合液,固液分离,得到微波浸渣和第一富钒贵液。

36.微波碱浸后,页岩中钒的作业浸出率可达60%~80%,且分离后的第一富钒贵液经沉钒后,得到的碱浸液可循环使用。

37.所述的步骤s3的(1)中,原矿中较易溶的物料微波加热器用于加热物料和氢氧化钠溶液可以缩短浸出时间、提高钒浸出速率。

38.(2)加压碱浸:

39.将微波浸渣给入加压碱浸作业,氢氧化钠作为浸出剂与高价钒氧化物反应,实现原矿中钒的溶出,浸出过程保证加压碱浸的压力1.0~1.8mpa,按液固比,加压浸出液:微波浸渣=(1.5~2)ml:1g,浸出温度为160℃~190℃,加压浸出液中浸出剂占微波浸渣的质量百分比为10%~20%,浸出时间40min~90min,得到加压碱浸混合液,固液分离后,得到最终浸出渣和第二富钒贵液。

40.所述的加压碱浸中,页岩中钒的作业浸出率为20%~30%,且分离后的第二富钒贵液经沉钒后,得到的加压浸出液可循环使用,并且得到的第二富钒贵液中,杂质含量较少,低于0.40g/l。

41.采用本发明的钒页岩分段微波焙烧—分步碱浸提钒的方法,钒总浸出率为85%~95%。

42.本发明的一种钒页岩分段微波焙烧—分步碱浸提钒的方法,其关键点为:

43.1、本发明将微波加热技术应用于悬浮焙烧工艺的微波脱碳焙烧作业中。利用微波对碳质高效的选择性加热特性,缩短微波脱碳焙烧时间、提高脱碳效率。

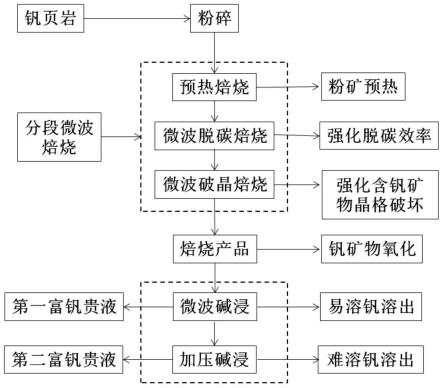

44.2、本发明将微波加热技术应用于悬浮焙烧工艺的破晶焙烧作业中。利用微波对钒页岩高效的选择性加热特性,达到强化含钒矿物晶格破坏、缩短焙烧时间、提高焙烧产品钒浸出率的目的。

45.3、本发明采用微波和加压手段强化焙烧产品的碱浸效率,实现降低碱液液用量、缩短浸出时间的目的。通过微波—加压两步浸出工艺,在保证浸出率的同时,得到部分杂质离子较少的富钒贵液。解决难浸的含碳钒页岩在提钒过程中存在的焙烧效果差、浸出效果差、浸出液杂质离子多的问题。

46.本发明提供一种钒页岩分段微波焙烧—分步碱浸提钒的方法,其有益效果为:

47.(1):将微波加热技术应用于悬浮焙烧工艺的微波脱碳焙烧、破晶焙烧作业中。利用微波对碳质高效的选择性加热特性,缩短微波脱碳焙烧时间、提高脱碳效率;利用微波对钒页岩高效的选择性加热特性,达到强化含钒矿物晶格破坏、缩短焙烧时间、提高焙烧产品钒浸出率的目的。

48.(2):本发明采用微波和加压手段强化焙烧产品的碱浸效率,实现降低碱液液用量、缩短浸出时间的目的。并通过微波—加压两步浸出工艺,在保证浸出率的同时,得到部分杂质离子较少的富钒贵液。解决难浸的含碳钒页岩在提钒过程中存在的焙烧效果差、浸

出效果差、浸出液杂质离子多的问题。

附图说明

49.图1为钒页岩分段微波焙烧—分步碱浸流程示意图。

50.图2为预热焙烧装置物料变化示意图。

51.图3为微波脱碳焙烧装置物料变化示意图。

52.图4为微波破晶焙烧装置物料变化示意图。

53.图5为微波碱浸装置物料变化示意图。

具体实施方式

54.结合附图,对本专利实施中的技术方案进行清楚、完整的描述。应当指出的是,本发明描述的实例仅用来进一步解释和说明,而非对其应用范围进行限制。基于本发明,本领域技术人员在没有作出创造性劳动前提下获得的所有其它实施例,都属于本发明专利的保护范围。

55.以下实施例中,一种钒页岩分段微波焙烧—分步碱浸提钒的方法示意图如图1,包括图2为预热焙烧装置物料变化示意图,图3为微波脱碳焙烧装置物料变化示意图,图4为微波破晶焙烧装置物料变化示意图,图5为微波碱浸装置物料变化示意图。

56.实例1

57.该例中钒页岩原矿取自四川某地,原矿v2o5含量0.82%,c含量10.62%,tfe含量1.52%,sio2含量52.65%,石英和含钒伊利石是主要的组成矿物。实例按以下步骤展开:

58.(1)粉碎:原矿由高压辊磨机破碎至0.8mm~8mm,再由搅拌磨机磨细至-0.045mm占75%。磨矿产品经过滤(含水量为5%)、打散后给入分段微波焙烧系统。

59.(2)预热焙烧:燃气(本实施例为天然气)在预热焙烧装置下部的燃烧站内燃烧,并通入空气将炉体内加热至650℃,其装置物料变化图见图2。粉矿在炉内停留约25s,进而预热。粉矿被加热到420℃,脱除吸附水的预热钒页岩物料被给入微波脱碳焙烧作业。

60.(3)微波脱碳焙烧:预热钒页岩给入微波脱碳焙烧作业,微波脱碳装置物料变化如图3所示。调节微波加热器将炉腔内温度控制在630℃,并在微波脱碳装置下部通入空气,空气气量7m3/h。脱碳后的钒页岩在该设备中反应20min后给入微波破晶焙烧作业。

61.(4)微波破晶焙烧:脱碳后的钒页岩给入微波破晶焙烧装置中,其物料变化见图4。设置微波加热器功率为35kw,通入空气和o2的混合气体,通入气量为11m3/h(按体积比,空气:o2=3:1),控制炉体内温度为920℃,持续反应40min。焙烧产物给入微波碱浸作业,得到焙烧产品。

62.(5)微波碱浸:氢氧化钠作为浸出剂高价钒氧化物反应,实现原矿中钒的溶出。称量占焙烧产品的质量分数为9%的氢氧化钠,然后按液固比,碱浸液:焙烧产品为2ml:1g,配置氢氧化钠水溶液作为碱浸液,将焙烧产品加入碱浸液。浸出过程微波发生器功率为8kw,浸出温度为75℃,浸出时间45min。钒的作业浸出率约为70%,在微波碱浸装置中物料变化见图5。

63.(6)加压碱浸:微波浸渣给入加压碱浸作业。浸出过程保证反应釜内压力1.2mpa,称量占焙烧产品的质量分数为15%的氢氧化钠,然后按液固比,加压浸出液:微波浸渣为

1.5ml:1g,配置氢氧化钠水溶液作为加压浸出液,将微波浸渣加入加压浸出液,浸出温度为170℃,浸出时间60min。页岩中钒的作业浸出率为23%。最终,工艺的钒浸出率达93.21%。

64.实例2

65.该例中钒页岩原矿取自陕西某地,原矿中v2o5含量0.83%,c含量18.16%,tfe含量3.54%,sio2含量61.87%,石英和含钒伊利石、含钒绢云母是主要的矿物组成,其中钒矿物主要以类质同象赋存于伊利石和绢云母中,含量达88%。实例的微波破晶焙烧提钒过程按以下步骤展开:

66.(1)粉碎:原矿由颚式破碎机破碎至1mm~6mm,再由球机磨细至-0.045mm占70%。磨矿产品经过滤(含水量为9%)、打散后给入分段微波焙烧系统。

67.(2)预热焙烧:煤气和空气通入预热焙烧装置内燃烧,将炉内加热至630℃。粉矿在炉内停留约20s,进而预热。粉矿被加热到450℃,脱除吸附水的预热钒页岩物料被给入微波脱碳焙烧作业。

68.(3)微波脱碳焙烧:预热钒页岩给入微波脱碳焙烧作业,微波脱碳焙烧装置物料变化如图3所示。调节微波加热器将炉腔内温度控制在600℃,并在微波脱碳装置下部通入空气,空气气量8m3/h。脱碳后的钒页岩在该设备中反应25min后给入微波破晶焙烧作业。

69.(4)微波破晶焙烧:脱碳后的钒页岩给入微波破晶焙烧装置中,其物料变化见图4。设置微波加热器功率为38kw,通入空气和o2的混合气体,通入气量为12m3/h(按体积比,空气:o2=3:1),控制炉体内温度为930℃,持续反应60min,得到焙烧产品。

70.(5)微波碱浸:称量占焙烧产品的质量分数为5%的氢氧化钠,然后按液固比,碱浸液:焙烧产品为2ml:1g,配置氢氧化钠水溶液作为碱浸液,将焙烧产品加入碱浸液中。浸出过程微波发生器功率为7kw,浸出温度为65℃,浸出时间60min,得到微波碱浸混合液,固液分离,得到微波浸渣和第一富钒贵液。钒的作业浸出率为67.21%,在微波碱浸装置中物料变化见图5。

71.(6)加压碱浸:将分离得到的微波浸渣给入加压碱浸作业。保证反应釜内压力1.0mpa,称量占焙烧产品的质量分数为15%的氢氧化钠,然后按液固比,加压浸出液:微波浸渣为2ml:1g,配置氢氧化钠水溶液作为加压浸出液,将微波浸渣加入加压浸出液,浸出温度为160℃,浸出时间70min。页岩中钒的作业浸出率为23.58%。最终,工艺的钒浸出率为90.79%。

72.实例3

73.该例中钒页岩取自甘肃某地,原矿v2o5含量0.93%,c含量11.21%,tfe含量2.32%,sio2含量54.35%,石英和含钒伊利石是主要的组成矿物。实例按以下步骤展开:

74.(1)粉碎:原矿由高压辊磨机破碎至0.8mm~8mm,再由半自磨机磨细至-0.045mm占79%。磨矿产品经过滤(含水量为10%)后给入分段微波焙烧系统。

75.(2)预热焙烧:天然气在预热焙烧装置下部的燃烧站内燃烧,通入空气将炉体内加热至640℃。粉矿在炉内停留约35s,进而预热。粉矿被加热到410℃,脱除吸附水的预热钒页岩物料被给入微波脱碳焙烧作业。

76.(3)微波脱碳焙烧:预热钒页岩给入微波脱碳焙烧作业,微波脱碳焙烧装置物料变化如图3所示。调节微波加热器将炉腔内温度控制在640℃,并在微波脱碳装置下部通入空气,空气气量8m3/h。脱碳后的钒页岩在该设备中反应35min后给入微波破晶焙烧作业。

77.(4)微波破晶焙烧:脱碳后的钒页岩给入微波破晶焙烧装置中,其物料变化见图4。设置微波加热器功率为33kw,通入空气和o2的混合气体,通入气量为10m3/h(按体积比,空气:o2=3:1),控制炉体内温度为940℃,持续反应70min,得到焙烧产品。

78.(5)微波碱浸:称量占焙烧产品的质量分数为5%的氢氧化钠,然后按液固比,碱浸液:焙烧产品为2ml:1g,配置氢氧化钠水溶液作为碱浸液,将焙烧产品加入碱浸液中。浸出过程微波发生器功率为8kw,浸出温度为85℃,浸出时间80min,得到微波浸渣和第一富钒贵液。钒的作业浸出率为66.84%,在微波碱浸装置中物料变化见图5。

79.(6)加压碱浸:将分离得到的微波浸渣给入加压碱浸作业。保证反应釜内压力1.0mpa,称量占焙烧产品的质量分数为15%的氢氧化钠,然后按液固比,加压浸出液:微波浸渣为2ml:1g,配置氢氧化钠水溶液作为加压浸出液,将微波浸渣加入加压浸出液,浸出温度为160℃,浸出时间70min。页岩中钒的作业浸出率为26.51%。最终,工艺的钒浸出率为93.35%。

80.实例4

81.同实施例1,不同之处在于:微波脱碳焙烧温度为625℃,微波破晶焙烧温度为906℃,微波焙烧总气量为11.3m3/h,其他条件保持不变。最终,钒的总浸出率为92.64%。

82.实例5

83.同实施例2,不同之处在于:微波脱碳焙烧温度为610℃,微波破晶焙烧温度为898℃,微波焙烧总气量为10.6m3/h,其他条件保持不变。最终,钒的总浸出率为89.43%。

84.实例6

85.同实施例3,不同之处在于:微波脱碳焙烧温度为580℃,微波破晶焙烧温度为930℃,微波焙烧总气量为12m3/h,其他条件保持不变。最终,钒的总浸出率为94.98%。

86.对比例1

87.钒页岩原矿粉碎后,预热,直接微波焙烧,则发生严重烧结,钒的总浸出率仅为67.45%。

88.对比例2

89.钒页岩原矿粉碎后,预热,分段微波焙烧后,直接碱浸,则难浸钒页岩中的钒无法被高效浸出,钒的总浸出率仅为78.94%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。