1.本发明涉及刀片和切削刀具。

背景技术:

2.立方氮化硼(cbn:cubic boron nitride)具有仅次于金刚石的硬度,化学稳定性优异。因此,cbn质烧结体被广泛用作例如用于加工淬火钢、铸铁或烧结合金等铁系金属的切削刀具。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019-172477号公报

技术实现要素:

6.本发明的一个方式的刀片,具有多个cbn粒子经由粘结相结合而成的cbn质烧结体。在cbn质烧结体的截面中,cbn粒子占60面积%以上。另外,粘结相含有al化合物粒子,该al化合物粒子含有aln和al2o3之中的至少一方。另外,cbn质烧结体的截面中的al化合物粒子的粒度分布,在al化合物粒子的以个数为基准的累积分布中,粒径为0.3μm以上的al化合物粒子的比例为5%以上,粒径为0.5μm以上的al化合物粒子的比例低于5%。

附图说明

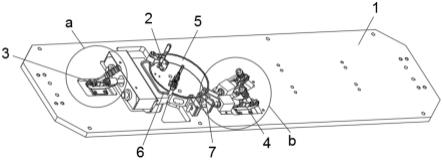

7.图1是表示实施方式的刀片的一例的立体图。

8.图2是表示实施方式的刀片的一例的侧剖视图。

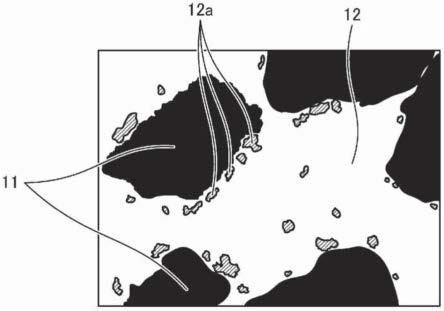

9.图3是实施方式的cbn质烧结体的截面组织的示意图。

10.图4是表示实施方式的切削刀具的一例的主视图。

11.图5是试料no.1的sem观察照片。

12.图6是从图5所示的sem观察图像中提取相当于al化合物的部分并以黑色表示的图像。

13.图7是试料no.2的sem观察照片。

14.图8是从图7所示的sem观察图像中提取相当于al化合物的部分并以黑色表示的图像。

15.图9是试料no.3的sem观察照片。

16.图10是从图9所示的sem观察图像中提取相当于al化合物的部分并以黑色表示的图像。

17.图11是试料no.4的sem观察照片。

18.图12是从图11所示的sem观察图像中提取相当于al化合物的部分并以黑色表示的图像。

19.图13是表示使用imagej提取的直方图的一例的图。

20.图14是将sem观察照片二值化得到的图像的一例。

21.图15是表示试料no.1的第1陶瓷粒子的粒度分布的图。

22.图16是表示试料no.2的第1陶瓷粒子的粒度分布的图。

23.图17是表示试料no.3的第1陶瓷粒子的粒度分布的图。

24.图18是表示试料no.4的第1陶瓷粒子的粒度分布的图。

25.图19是总结各试料的截面组织的分析结果的表。

26.图20是总结各试料的耐磨损性和稳定性的评价结果的表。

具体实施方式

27.以下,一边参照附图,一边对用于实施本发明的刀片和切削刀具的方式(以下,记为“实施方式”)详细说明。还有,本发明的切削刀具不受此实施方式限定。另外,各实施方式,可以在不与内容发生冲突的范围内适宜组合。另外,在以下的各实施方式中,在相同部位附加同一符号,并省略重复说明。

28.另外,在以下所示的实施方式中,有使用“一定”、“正交”、“垂直”或“平行”这种表达的情况,但这些表达不需要是严格意义上的“一定”、“正交”、“垂直”或“平行”。即,上述各表达,例如允许制造精度、设置精度等的偏差。

29.因为cbn是难烧结体,所以已知的方法是,通过将作为烧结助剂的陶瓷粒子添加到氮化硼粒子中从而得到cbn质烧结体。烧结助剂中含有al (铝)时,会有在cbn质烧结体中含有aln(氮化铝)的情况。已知aln 其力学特性比较低。

30.本发明提供一种力学特性优异的刀片和切削刀具。

31.<刀片>

32.图1是表示实施方式的刀片的一例的立体图。如图1所示,实施方式的刀片1是切削刀具用的刀片,例如,具有上表面和下表面(与图1所示的z轴相交的面)的形状是平行四边形的六面体形状。

33.实施方式的刀片1具有主体部2、和经由后述的接合材40(参照图2) 安装于主体部2的基体10。

34.主体部2,例如由硬质合金形成。硬质合金含有w(钨),具体来说,含有wc(碳化钨)。另外,硬质合金也可以含有ni(镍)和co(钴)。另外,主体部2也可以由金属陶瓷形成。金属陶瓷,例如含有ti(钛),具体来说,含有tic(碳化钛)或tin(氮化钛)。另外,金属陶瓷也可以含有ni和co。

35.在主体部2的端部,设置用于安装基体10的支承面4。另外,在主体部2的中央部,设置上下贯通主体部2的贯通孔5。在贯通孔5中,插入用于将刀片1安装在后述刀柄70上的螺栓75(参照图4)。

36.基体10安装于主体部2的支承面4。由此,基体10与主体部2被一体化。

37.基体10具有第一面6(这里为上表面)、和与第一面6连接的第二面 7(这里为侧面)。在实施方式中,第一面6作为刮掉由切削产生的切屑的“前刀面”发挥功能,第二面7作为“后刀面”发挥功能。在第一面6与第二面7相交的棱线的至少一部分上设置有刃口8,刀片1通过将这样的刃口8与被切削材接触而对被切削材进行切削。

38.基体10是立方氮化硼(cbn:cubic boron nitride)质烧结体(以下,记为“cbn质烧

结体”。),多个cbn粒子经由粘结相被结合。关于基体10 的具体的结构后述。

39.图2是表示实施方式的刀片1的一例的侧剖视图。如图2所示,在基体10的下表面,可以设置例如由硬质合金或金属陶瓷形成的基板30。这种情况下,基体10经由基板30和接合材40被接合在主体部2的支承面4 上。接合材40例如是钎料。还有,在主体部2的支承面4以外的部分,基体10也可以经由接合材40与主体部2接合。

40.还有,在实施方式中,只有作为刀片1的一部分的基体10由cbn质烧结体构成,但也可以整个刀片都由cbn质烧结体构成。

41.基体10可以被涂层20覆盖。涂层20,例如,以提高基体10的耐磨损性、耐热性等为目的而覆盖在基体10上。在图2的例子中,涂层20整体覆盖主体部2和基体10。不限于此,涂层20至少位于基体10之上即可。另外,涂层20也可以位于主体部2之上。涂层20位于基体10的上表面时,第一面6(参照图1)的耐磨损性、耐热性高。另外,涂层20位于基体10的侧面时,第二面7(参照图1)的耐磨损性、耐热性高。

42.涂层20可以具有金属层和硬质层。金属层位于基体10与硬质层之间。金属层与基体10的结合性高于与硬质层的结合性。作为具有这一特性的金属元素,例如,可列举zr、v、cr、w、al、si、y。金属层含有上述金属元素之中至少一种以上的金属元素。

43.硬质层与金属层比较,耐磨损性更优异。硬质层可以具有1层以上的金属氮化物层。例如,硬质层可以具有如下结构:包括多个第一金属氮化物层和多个第二金属氮化物层,第一金属氮化物层与第二金属氮化物层交替层叠而成的结构。在金属层之上,设置第一金属氮化物层。

44.作为一例,金属层可以含有al和cr。这种情况下,第一金属氮化物层可以含有al。具体来说,第一金属氮化物层,可以是含有作为al和ti 的氮化物的altin的altin层。另外,第二金属氮化物层,可以是含有作为al和cr的氮化物的alcrn的alcrn层。

45.这样,通过使含有金属层所含金属的第一金属氮化物层位于金属层之上,从而金属层与硬质层的结合性高。据此,因为硬质层难以从金属层剥离,所以涂层20的耐久性高。

46.第一金属氮化物层即altin层,除了与上述金属层的结合性以外,例如耐磨损性也优异。另外,第二金属氮化物层即alcrn层,例如耐热性、耐氧化性优异。这样,涂层20通过包括组成互不相同的第一金属氮化物层和第二金属氮化物层,从而能够控制硬质层的耐磨损性和耐热性等特性。由此,能够延长刀片1的工具寿命。例如,在实施方式的硬质层中,既能够维持alcrn拥有的优异的耐热性,又能够提高与金属层的结合性和耐磨损性这样的力学特性。

47.<cbn质烧结体的具体构成>

48.接下来,对于构成基体10的cbn质烧结体的具体构成进行说明。图 3是实施方式的cbn质烧结体的截面组织的示意图。

49.如图3所示,基体10具有多个cbn粒子11和粘结相12。多个cbn 粒子11通过粘结相12被结合。

50.基体10的截面中的cbn粒子11的面积占有率,至少为60%以上即可。cbn粒子11的面积占有率也可以进一步为65%以上。cbn粒子11的面积占有率,例如,能够通过后述的分析sem观察照片取得。

51.粘结相12含有多个第一陶瓷粒子12a。在实施方式中,第一陶瓷粒子 12a是aln(氮

化铝)和al2o3(氧化铝)。还有,第一陶瓷粒子12a不需要一定含有aln和al2o3两方,只要含有aln和al2o3之中的至少一方的 al化合物即可。

52.基体10的截面中的第一陶瓷粒子12a的面积占有率为4%以上,优选为6%以上。

53.在此,在本说明书中,第一陶瓷粒子不仅包括al化合物粒子的单体,也包括al化合物粒子的聚合体。换言之,在本说明书中,将al化合物粒子的聚合体作为1个粒子对待。所谓al化合物粒子的单体,是指不与其他al化合物粒子相接的al化合物粒子。另外,所谓al化合物的聚合体,是多个al化合物粒子的集合体,是指多个al化合物粒子聚集成一个而形成的更大的块。

54.粘结相12,除了第一陶瓷粒子12a以外,还含有多个第二陶瓷粒子。在实施方式中,第二陶瓷粒子是tin(氮化钛)和tib2(二硼化钛)。还有,第二陶瓷粒子不限定为tin和tib2。

55.第一陶瓷粒子12a作为1个粒子或多个粒子聚集的聚合体存在于粘结相12中。

56.具体来说,基于基体10的截面(镜面)的sem观察照片,进行第一陶瓷粒子12a的粒度分布测量时所得到的第一陶瓷粒子12a以个数为基准的累积分布中,粒径为0.3μm以上的第一陶瓷粒子12a的比例为5%以上,粒径为0.5μm以上的第一陶瓷粒子12a的比例低于5%。

57.可知粘结相12中含有的al化合物,特别是aln,在陶瓷之中是力学特性较差。实施方式的基体10,虽然含有力学特性差的al化合物,但通过将al化合物粒子的聚合体的大小控制在上述范围,则力学特性优异。另外,实施方式的基体10,通过将al化合物粒子的聚合体的大小控制在上述范围内,由此力学特性的偏差小。

58.第一陶瓷粒子12a的以个数为基准的累积分布,更优选粒径为0.3μm 以上的第一陶瓷粒子12a的比例为7%以上,粒径为0.5μm以上的第一陶瓷粒子12a的比例低于2%。通过将al化合物粒子的聚合体的大小控制在上述范围,能够进一步提高基体10的力学特性。

59.<切削刀具>

60.接着,参照图4,对于具备上述刀片1的切削刀具的结构进行说明。图4是实施方式的切削刀具的一例的主视图。

61.如图4所示,实施方式的切削刀具100,具有刀片1、和用于固定刀片1的刀柄70。

62.刀柄70是从第一端(图4中的上端)朝向第二端(图4中的下端) 延伸的棒状构件。刀柄70例如为钢、铸铁制。尤其在这些构件之中,优选使用韧性高的钢。

63.刀柄70在第一端侧的端部具有卡槽73。卡槽73是装配刀片1的部分,具有与被切削材的旋转方向交叉的支承面、和相对于支承面倾斜的限制侧面。在支承面上,设有使后述螺栓75拧紧的螺纹孔。

64.刀片1位于刀柄70的卡槽73内,由螺栓75装配在刀柄70上。即,在刀片1的贯通孔5中插入螺栓75,将该螺栓75的前端插入形成于卡槽 73的支承面的螺栓孔中,使螺栓部之间拧紧。由此,刀片1以刃口8(参照图1)从刀柄70向外方突出的方式被装配在刀柄70上。

65.在实施方式中,例示了用于所谓车削加工的切削刀具。作为车削加工,例如,可列举内径加工、外径加工和开槽加工。还有,作为切削刀具,不限定为用于车削加工。例如,也可以将刀片1用于铣削加工中所用的切削刀具。

66.接着,对于实施方式的刀片1的制造方法的一例进行说明。还有,刀片1的制造方法,不限定于以下所示的方法。

67.首先,准备tin原料粉末72~82体积%、al原料粉末13~23体积%、 al2o3原料粉末

1~11体积%。然后,在准备好的各原料粉末中添加有机溶剂。作为有机溶剂,能够使用丙酮、异丙醇(ipa)等的醇类。其后,用球磨机粉碎及混合20~24小时。粉碎和混合后,通过使溶剂蒸发,得到第一混合粉末。

68.其次,将平均粒径为2.5~4.5μm的cbn粉末、与平均粒径为0.5~ 1.5μm的cbn粉末,按体积比8~9:1~2的比例调合。再添加有机溶剂。作为有机溶剂,能够使用丙酮、ipa等的醇类。之后,用球磨机粉碎及混合20~24小时。粉碎和混合后,通过使溶剂蒸发,得到第二混合粉末。

69.接着,将所得到的第一混合粉末和第二混合粉末,按体积比68~ 78:22~32%的比例调合。在调合好的粉末中添加有机溶剂和有机粘合剂。作为有机溶剂,能够使用丙酮、ipa等的醇类。另外,作为有机粘合剂,能够使用石蜡、丙烯酸系树脂等。之后,用球磨机粉碎混合20~24小时,此后再使有机溶剂蒸发,由此得到第三混合粉末。还有,在使用球磨机的工序中,也可以根据需要添加分散剂。

70.然后,通过将此第三混合粉末成形为规定形状而得到成形体。成形中能够使用单轴压力机、冷等静压机(cip)等已知方法。以500~1000℃的范围内的规定温度加热此成形体,蒸发除去有机粘合剂。

71.接着,将成形体装入超高压加热装置,在4~6gpa的压力下,以1200~ 1500℃加热15~30分钟。由此,得到实施方式的cbn质烧结体。

72.实施例

73.以下,说明本发明的实施例,但本发明不受以下实施例限定。

74.首先,准备tin原料粉末、al原料粉末、al2o3原料粉末。然后,将准备的各原料粉末与作为溶剂的丙酮按规定的比例混合,其后,通过使溶剂蒸发,得到第一混合粉末。在各原料粉末的混合中,使用球磨机。球磨机的粉碎混合时间为20~24小时。

75.其次,将平均粒径为3.5μm的cbn粉末、和平均粒径为1.0μm的cbn 粉末按体积比9:1的比例混合,再添加作为溶剂的丙酮而加以混合,进一步进行干燥,由此得到第二混合粉末。而后,将所得到的第一混合粉末和第二混合粉末与作为溶剂的丙酮及有机粘合剂用球磨机粉碎混合20~24 小时,其后,通过使溶剂蒸发,得到第三混合粉末。然后,将此第三混合粉末成形为规定形状而得到成形体。为了脱脂,以500~1000℃的范围内的规定温度加热此成形体。还有,在使用球磨机的工序中添加分散剂。

76.接着,将成形体装入超高压加热装置,在4.5gpa的压力下,以1300℃加热15分钟。由此,得到实施例的cbn质烧结体。

77.以下,更详细地对于制造方法进行说明。将tin原料粉末、al原料粉末和al2o3按体积比77%、18%和6%的比例混合而制作第一混合粉末。然后,将制作的第一混合粉末与上述的第二混合粉末按体积比73:27的比例混合而制作cbn质烧结体。此试料称为“试料no.1”。

78.另外,将tin原料粉末、al原料粉末和al2o3按体积比76%、13%和 11%的比例混合而制作第一混合粉末。然后,将制作的第一混合粉末与上述的第二混合粉末按体积比73:27的比例混合而制作cbn烧结体。此试料称为“试料no.2”。试料no.1和试料no.2,相当于本发明的cbn质烧结体的实施例。

79.另外,以下将市场销售的cbn质烧结体称为“试料no.3”。另外,将比较品作为“试料

no.4”。试料no.3和试料no.4相当于本发明的cbn质烧结体的比较例。还有,试料no.1和试料no.2与比较品的差别在于原料不同。具体来说,试料no.1和试料no.2,使用金属al粉末作为原料粉末,相对于此,比较品使用aln粉末。

80.对于试料no.1~no.4,使用fe-sem(场发射型扫描电子显微镜),以加速电压5kv,照射电流3na,倍率5000倍,观察经过镜面研磨的截面。所用的装置是日本电子株式会社制的jsm-7100f。图5是试料no.1 的sem观察照片,图7是试料no.2的sem观察照片。另外,图9是试料no.3的sem观察照片,图11是试料no.4的sem观察照片。

81.而后,基于这些sem观察照片,进行上述各试料的截面中的al化合物的粒度分布的测量。粒度分布测量的步骤如下。

82.首先,将sem观察照片提取到图像分析软件“imagej”(1.52e)中。其次,使用imagej取得黑白对比度的色调的直方图。色调分割成256。还有,该直方图中,以横轴作为色调,以呈现各色调的像素的数量为纵轴。因此,纵轴的值大,就意味着呈现这一色调的像素的数量多。

83.图13是表示使用imagej提取的直方图的一例的图。在图13所示的直方图中,存在3个峰。这3个峰之中,位于最左侧的第一个峰p1来自 cbn,位于正中的第二个峰p2来自al,位于最右侧的第三个峰p3来自 ti。由图13可知,在cbn烧结体的截面中,cbn粒子所占据最多的面积,来自ti的粘结相所占据的面积多,第一陶瓷粒子所占据的面积最少。各峰所对应的物质的识别,例如能够使用eds(能量色散型x射线光谱仪) 进行。

84.接着,将存在于第一峰与第二峰之间的频率的最小值决定为第一阈值,将存在于第二峰与第三峰之间的频率的最小值决定为第二阈值。而后,使用所决定的第一阈值和第二阈值,将sem观察照片二值化。具体来说,将拥有第一阈值以上且第二阈值以下的像素值的像素的像素值转换为 255,对于拥有低于第一阈值和高于第二阈值的像素值的像素的像素值转换为0。图14是将sem观察照片二值化的图像的一例。换言之,图14 是将拥有第一阈值以上且第二阈值以下的像素值的像素显示为黑,并且,将拥有低于第一阈值和高于第二阈值的像素值的像素显示为白而显示。

85.接着,从二值化图像中删除cbn粒子与粘结相界面的信息。具体来说,将二值化图像中包含的像素值“255”的像素(黑色像素)之中,与其他黑色像素未连接2个像素以上的黑色像素,从二值化图像中删除。由此,得到图6、图8、图10和图12所示的图像。图6是从图5所示的sem观察图像中提取相当于al化合物的部分并以黑色表示的图像,图8是从图7 所示的sem观察图像中提取相当于al化合物的部分并以黑色表示的图像。另外,图10是从图9所示的sem观察图像中提取相当于al化合物的部分并以黑色表示的图像。图12是从图11所示的sem观察图像中提取相当于al化合物的部分并以黑色表示的图像。即,可以说图6、图8、图10和图12中黑色所示的点中存在第一陶瓷粒子。

86.还有,通过删除cbn粒子与粘结相界面的信息,未连接2个像素以上的黑色像素的信息缺失。1个像素相当于0.027μm。因此,图6、图8、图10和图12所示的图像中,不包括粒径大约为0.05μm以下的第一陶瓷粒子的信息。

87.接着,由图6、图8、图10和图12所示的图像,取得截面中的各第一陶瓷粒子的面积信息,基于取得的面积信息,取得第一陶瓷粒子的面积分率(第一陶瓷粒子的面积对于截面积的比例)的信息。

88.另外,基于所取得的第一陶瓷粒子的面积信息,计算各第一陶瓷粒子的粒径。具体来说,计算假定所取得的面积信息为圆面积时的粒子直径作为粒径。而后,将所得到的各第一陶瓷粒子的粒径进行算术平均,得到第一陶瓷粒子的平均粒径。即,求得所谓的当量圆直径的平均粒径。

89.在此,如果存在第一陶瓷粒子的聚合体,则不获取构成聚合体的各个第一陶瓷粒子的面积的信息,而是获取作为聚合体的面积的信息。因此,在本发明中,所谓第一陶瓷粒子的粒径,在单体存在的第一陶瓷粒子中意味着单体的粒径,在第一陶瓷粒子的聚合体中,则意味着将构成聚合体的多个第一陶瓷粒子视为1个粒子时的粒径。

90.另外,使用所得到的第一陶瓷粒子的平均粒径的信息,创建跨距 0.01μm的粒度分布的图形(直方图)。创建的直方图显示在图15~图18 中。图15是表示试料no.1的第一陶瓷粒子的粒度分布的图,图16是表示试料no.2的第一陶瓷粒子的粒度分布的图。另外,图17是表示试料 no.3的第一陶瓷粒子的粒度分布的图,图18是表示试料no.4的第一陶瓷粒子的粒度分布的图。

91.在图15~图18所示的图中,显示关于第一陶瓷粒子的粒径的频率分布(直方图)与累积分布(筛下)。图15~图18所示的图的横轴,是第一陶瓷粒子的粒径(μm)(图中,记为“第一陶瓷粒子径(μm)”),纵轴是频率(个)和累积(%)。在此,所谓“频率”,是存在于各粒径区间的第一陶瓷粒子的个数。另外,所谓“累积”,是某一粒径以下的粒子数相对于总粒子数的比例。还有,在图15~图18中,横轴的“>0.50(μm)”所对应的纵轴的值,表示第一陶瓷粒子的频率(个)和累积(%)大于粒径为0.50μm。

92.在图15~图18所示的图中,将第一陶瓷粒子的聚合体作为1个粒子统计。另外,如上述,在图15~图18所示的图中,不包括粒径为0.05μm 以下的第一陶瓷粒子的信息。

93.而后,基于图15~图18所示的图的累积分布,对于试料no.1~no.4,取得粒径为0.3μm以上的第一陶瓷粒子的al化合物相对于总粒子数的比例。具体来说,从100(%)减去粒径0.3μm的累积(%)的值,是粒径为0.3μm以上的第一陶瓷粒子相对于总粒子数的比例。同样,对于各试料,取得粒径为0.5μm以上的第一陶瓷粒子相对于总粒子数的比例。

94.图19是总结各试料的截面组织的分析结果的表。在图19中,“平均粒径(μm)”是第一陶瓷粒子的平均粒径,“面积分率(%)”是第一陶瓷粒子的面积分率,“cbn面积率(%)”是cbn粒子的面积分率。另外,在图19中,“0.3μm以上累积”,是粒径为0.3μm以上的第一陶瓷粒子相对于总粒子数的比例,“0.5μm以上累积”,是粒径为0.5μm以上的第一陶瓷粒子相对于总粒子数的比例。

95.关于平均粒径,试料no.1为0.15μm,试料no.2为0.12μm,试料no.3 为0.10μm,试料no.4为0.18μm。这样,作为实施例的试料no.1和no.2 的平均粒径,大于作为比较例的试料no.3的平均粒径,小于作为比较例的试料no.4的平均粒径。这一点从图6、图8、图10和图12也很清楚。即,如图6、图8和图10表明,试料no.1(参照图6)和试料no.2(参照图8)所含有的第一陶瓷粒子,与试料no.3(参照图10)所含有的第一陶瓷粒比较,整体上粒径大。另外,如图6、图8和图12表明,试料no.1 和试料no.2所含有的第一陶瓷粒子,与试料no.4(参照图12)所含有的第一陶瓷粒子比较,整体上粒径小。

96.关于面积分率,试料no.1为6.065%,试料no.2为4.553%,试料no.3 为2.892%,试料no.4为8.345%。在此,如上述,在图15~图18所示的粒度分布的数据中,不包括粒径为

0.05μm以下的第一陶瓷粒子的信息。其影响在平均粒径最小的试料no.3中最显著,试料no.3的面积分率,实际高于2.892%,认为与试料no.1的面积分率为同程度。那么,试料no.1 和试料no.3的面积分率为同程度,平均粒径是试料no.1大。这意味着,试料no.1与试料no.3相比,有更多的第一陶瓷粒子凝聚。所谓第一陶瓷粒子凝聚,换言之,可以说处于粒子彼此相对分离的倾向。第一陶瓷粒子若与tin相比,则强度较低。因此,若第一陶瓷粒子彼此的距离近,则裂纹容易在第一陶瓷粒子中传播。相对于此,试料no.1中,第一陶瓷粒子彼此相对分离,由此,难以产生在第一陶瓷粒子中传播的裂纹。据此认为,作为实施例的试料no.1的cbn质烧结体,力学特性高。

97.关于cbn面积率,试料no.1为68.1%,试料no.2为71.1%,试料 no.3为70.7%,试料no.4为69.2%。

98.关于0.3μm以上累积,试料no.1为10.8%,试料no.2为5.5%,试料 no.3为0.87%,试料no.4为13.5%。这样,试料no.1和no.2的0.3μm 以上累积,大于试料no.3的0.3μm以上累积。这意味着,与试料no.3比较,试料no.1和no.2以更高的比例包含粒径为0.3μm以上的第一陶瓷粒子。另外,由此结果表明,试料no.3几乎不含粒径为0.3μm以上的第一陶瓷粒子。

99.另外,试料no.1和no.2的0.3μm以上累积,小于试料no.4的0.3μm 以上累积。这意味着,与试料no.1和no.2比较,试料no.4以更高的比例包含粒径为0.3μm以上的第一陶瓷粒子。

100.关于0.5μm以上累积,试料no.1为1.6%,试料no.2为0.4%,试料 no.3为0.14%,试料no.4为9.3%。

101.接着,使用各试料进行切削试验,以下述切削条件,评价耐磨损性和稳定性。其结果显示在图20中。图20是总结各试料的耐磨损性和稳定性的评价结果的表。

102.<切削条件>

103.(耐磨损性评价试验)

104.切削方法:车削

·

外径加工

105.被切削材:scm415(渗碳淬火材)

106.切削速度:150m/min

107.进给速度:0.1mm/rev

108.切削深度:0.2mm

109.评价方法:截至磨损量到达0.15mm的时间、或根据刀头状态判断评价中止的时间

110.(稳定性评价试验)

111.切削方法:车削

·

端面加工

112.被切削材:scm415(渗碳淬火材)8孔(φ10)

113.切削速度:150m/min

114.进给速度:0.2mm/rev

115.切削深度:0.2mm

116.评价方法:刀头崩损时的冲击次数

117.如图20所示,作为实施例的试料no.1,与作为比较例的试料no.3和 no.4比较,耐磨损性和稳定性全都优异。另外,试料no.1与作为实施例的试料no.2相比耐磨损性和稳定性优异。另外,试料no.2与作为比较例的试料no.4比较,耐磨损性和稳定性全都优异。另外,

试料no.2与作为比较例的试料no.3比较,耐磨损性和稳定性优异。

118.这样,实施例的cbn质烧结体,虽然含有力学特性差的al化合物粒子,但通过将al化合物粒子的大小控制在恰当的范围,则力学特性优异,力学特性的偏差小。

119.如上述,实施方式的刀片(作为一例是刀片1),具有多个cbn粒子 (作为一例为cbn粒子11)经由粘结相(作为一例为粘结相12)结合而成的cbn质烧结体。在cbn质烧结体的截面中,cbn粒子占60面积%以上。另外,粘结相含有al化合物粒子,该al化合物粒子粒子含有aln和 al2o3之中至少一方。另外,cbn质烧结体的截面中的al化合物粒子的粒度分布,在al化合物粒子以个数为基准的累积分布中,粒径为0.3μm以上的al化合物粒子的比例为5%以上,粒径为0.5μm以上的al化合物粒子的比例低于5%。

120.另外,cbn质烧结体的截面中的al化合物粒子的粒度分布,在al化合物粒子以个数为基准的累积分布中,粒径为0.3μm以上的al化合物粒子的比例为7%以上,粒径为0.5μm以上的al化合物粒子的比例低于1%。

121.这样,实施方式的刀片,虽然含有力学特性差的al化合物粒子,但通过将al化合物粒子的聚合体的大小控制在上述范围,则力学特性优异。另外,实施方式的刀片,通过将al化合物粒子的聚合体的大小控制在上述范围,力学特性的偏差小。

122.另外,实施方式的刀片,也可以还具有位于cbn质烧结体之上的涂层 (作为一例为涂层20)。具有涂层,能够进一步提高耐磨损性和耐热性。

123.在上述实施方式中,展示的例子是切削刀具100的上表面和下表面的形状为平行四边形的情况,但切削刀具100的上表面和下表面的形状也可以是菱形或正方形等。另外,切削刀具100的上表面和下表面的形状,也可以是三角形、五边形、六边形等。

124.另外,切削刀具100的形状,可以是正型或负型。正型是侧面相对于通过切削刀具100的上表面的中心和下表面的中心的中心轴而倾斜的类型,负型是侧面相对于上述中心轴平行的类型。

125.更多的效果和变形例,能够由本领域技术人员轻易导出。因此,本发明的更广泛的方式,不受如以上这样表述且记述的特定详情和代表性的实施方式限定。因此,可以不脱离附加的要求范围及其均等物所定义的总体性的发明概念的精神或范围而进行各种变更。

126.符号说明

127.1:刀片

128.2:主体部

129.4:支承面

130.5:贯通孔

131.6:第一面

132.7:第二面

133.8:刃口

134.10:基体

135.11:cbn粒子

136.12:粘结相

137.12a:第一陶瓷粒子

138.20:涂层

139.30:基板

140.40:接合材

141.70:刀柄

142.73:卡槽

143.75:螺栓

144.100:切削刀具。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。