1.本发明涉及一种吸收体制造装置和一种吸收体制造方法,更具体地说,涉及一种通过将吸收物质喷射到基材上制造吸收体的技术。

背景技术:

2.一种包含能够吸收和保持液体的吸收物质的吸收体用于吸收制品,例如一次性尿布、一次性短裤、卫生巾和失禁垫。

3.例如,通过使用图6的示意性结构图中所示的吸收体制造装置制造吸收体。如图6所示,沿着旋转输送滚筒104的外周表面141输送基材101。输送滚筒104通过外周表面141从外侧向内侧吸入空气。粒状吸收物质103储存在喷射器的罐105中,并一点一点地滴向输送滚筒104。当基材101经过吸收物质8滴落的区域104时,吸收物质8被喷射到基材101上。涂覆片102覆盖在已经喷射了吸收物质8的基材101上,并且涂覆片102和基材101通过超声波变幅杆193超声接合在一起,从而形成吸收体120(例如,参见专利文献1)。

4.专利文献:jp 2015-19908a

技术实现要素:

5.本发明的目的在于提供一种吸收体制造装置和一种吸收体制造方法,它是在通过将吸收物质喷射到由输送滚筒输送的基材上而制造吸收体时,调节抽吸压力以捕获已到达基材的吸收物质。

6.然而,当吸收物质的到达位置(喷射位置)不合适时,会出现吸收物质从基材弹开的情况,使得即使调节抽吸压力,也无法抑制吸收物质的分散。

7.此外,例如,当输送滚筒的旋转速度增加时,存在吸收物质因为滚筒旋转方向产生的气流导致偏离到达位置(喷射位置),因此当基材被弹开时,使得即使调节抽吸压力,也无法抑制吸收物质的分散。

8.鉴于这种情况,本发明所要解决的问题是提供一种吸收体制造装置和一种吸收体制造方法,其能够抑制在将吸收物质喷射到基材的过程中吸收物质被分散。本发明的技术方案是:

9.为了解决上述问题,本发明提供了一种吸收体制造装置,其结构如下:

10.一种吸收体制造装置,它设有:(a)输送滚筒,所述输送滚筒具有旋转的圆柱形外周表面,并且沿着外周表面输送基材;(b)喷射器,所述喷射器具有面向所述输送滚筒的外周表面的喷射口,从所述喷射口排出粒状吸收物质,并将所述吸收物质喷射到沿着所述输送滚筒的外周表面输送的所述基材上;和(c)喷射位置控制装置,所述喷射位置控制装置用于控制所述吸收物质喷射到所述基材上的喷射位置。

11.根据上述结构,可以控制吸收物质喷射到基材的排放位置,以在将吸收物质喷射到基材期间抑制吸收物质被分散。

12.在上述结构中,吸收物质可以被喷射到输送滚筒的外周表面向下移动的区域,或

者吸收物质可以被喷射到输送滚筒的外周表面向上移动的区域。

13.优选地,喷射位置控制装置控制所述喷射位置,使得当水平面和垂直于所述输送滚筒的旋转中心线,并经过所述喷射位置的直线所形成的角度为θ时,所述角度θ在满足0

°

≤θ≤60

°

的预定范围内。

14.此时,很容易将喷洒的吸收物质捕获在基材中。

15.上述角度θ不仅包括此后描述的第一实施方式和第二实施方式中所示的角度θ,还包括此后描述的第一变动中所示的角度θ’。

16.更优选地,所述喷射位置控制装置控制所述喷射位置使得θ=45

°

包含在角度θ的预定范围内。

17.此时,较容易将喷洒的吸收物质捕获在基材中。

18.优选地,所述喷射位置控制装置控制所述喷射器的喷射口的位置,或控制所述吸收物质从所述喷射器的喷射口排出的排出角度。

19.此时,易于控制吸收物质的喷射位置。

20.进一步地,为了解决上述问题,本发明还提供了一种吸收体制造方法:

21.一种吸收体制造方法,它包括:(i)输送步骤,沿着输送滚筒的旋转外周表面输送基材;以及(ii)喷射步骤,从面向所述输送滚筒的外周表面的喷射口排出粒状吸收物质,并将所述吸收物质喷射到沿着所述输送滚筒的外周表面输送的所述基材上。在所述喷射步骤中,控制所述吸收物质喷射到所述基材上的喷射位置。

22.根据上述方法,可以控制吸收物质喷射到基材的喷射位置,以在将吸收物质喷射到基材期间抑制吸收物质被分散。

23.在一种优选方式中,所述输送滚筒的外周表面是可透气的。基材包括:(a)可透气支撑片材,所述可透气支撑片材沿着所述输送滚筒的外周表面输送;和(b)纸浆层,其中,被粉碎并通过管道输送的纸浆被抽出,并以预定图案纤维层压在所述支撑片材上。在所述喷射步骤中,所述吸收物质被喷射到所述纸浆层上。

24.在另一种优选方式中,所述基材包括沿着所述输送滚筒的外周表面输送的无纺布片。在所述喷射步骤中,所述吸收物质被喷射到所述无纺布片的一个主表面上。在所述输送步骤中,所述无纺布片包括构成所述一个主表面的至少一部分并具有用于所述吸收物质进入的间隙的膨松结构。

25.根据本发明,在将吸收物质喷射到基材的过程中,可以抑制吸收物质的分散。

附图说明

26.图1为本发明实施例1吸收体制造装置的示意图。图2为本发明实施例1吸收体制造装置的相关部分示意图。图3为本发明实施例1吸收体制造装置的方框图。图4为本发明实施例2吸收体制造装置的示意图。图5为本发明中喷射位置的示意图(变换1)。图6为传统的吸收体制造装置的结构示意图。

具体实施方式

27.下面结合附图及实施例,对本发明作进一步地说明。

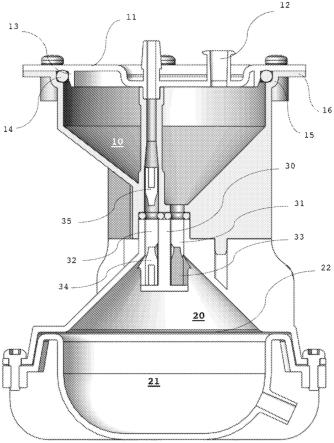

28.实施例1:本发明吸收体制造装置10和吸收体制造方法,如图1至图3所示。

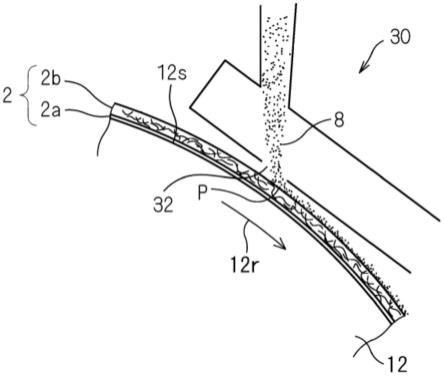

29.图1为吸收体制造装置10的结构示意图。图2为吸收体制造装置10的相关部分示意图。如图1和图2所示,在吸收体制造装置10中,用于形成纸浆层2b的管道22和将粒状吸收物质8喷射到所形成的纸浆层2b的喷射器30均设置在输送滚筒12的周围。输送滚筒12沿箭头12r所示的方向上输送;第一片材2a和第二片材4分别在箭头2x和箭头4x所示的方向上被输送;并且吸收体6在箭头6x所示的方向上被输送。

30.输送滚筒12具有圆柱形外周表面12s,并且以旋转中心线12x水平延伸的方式设置。输送滚筒12的外周表面12s是可透气的。例如,大量抽吸孔(未示出)形成在外周表面12s的预定区域中。未示出的抽吸箱设置在输送滚筒12的内部,并且在预定范围内(例如,输送滚筒12的上半部的大致180

°

的范围),空气通过输送滚筒12的外周表面12s从外向内被抽吸。

31.第一片材2a通过第一导辊14卷绕在输送滚筒12的外周表面12s上,并且沿着输送滚筒12的外周表面12s被输送。

32.管道22的一端具有面向输送滚筒12的外周表面12s的开口24;其另一端连接到粉碎机20,并且由粉碎机20粉碎的纸浆(未示出)通过管道22输送到开口24。在从开口24排出之后,粉碎的纸浆以预定图案被抽吸到沿着输送滚筒12的外周表面12s输送的第一片材2a上,从而形成纤维层压纸浆层2b(见图2)。第一片材2a和纸浆层2b为基材2,并且被整体输送。第一片材2a是支撑纸浆层2b的支撑片材2a。

33.喷射器30具有面向输送滚筒12的外周表面12s的喷射口32(见图2),并且从喷射口32排出能够吸收和锁住液体的粒状吸收物质8(见图2)。吸收物质8是诸如粉末状或颗粒状高吸水树脂(sap)。从喷射口32排出的粒状吸收物质8被喷射到纸浆层2b上。喷射器30也可以被设计成排放两种或多种吸收物质的混合物的结构。

34.通过第二导辊16和压辊17将第二片材4覆盖在已被喷射了粒状吸收物质8的纸浆层2b上,从而形成吸收体6,其中已被喷射了吸收物质8的纸浆层2b夹在第一片材2a和第二片材4之间。当通过输送滚筒12和压辊17之间时,吸收体6在厚度方向上被压缩,然后通过第三导辊18被传送到后处理。

35.图3为所述吸收体制造装置10的方框图。如图3所示,在吸收体制造装置10中,以下部件连接到控制装置50,所述的控制装置50对整个吸收体制造装置10进行控制;旋转输送滚筒12的输送电机52;抽吸电机54;驱动喷射器30的喷射电机56;和用于操作吸收体制造装置10的操作装置58。此外,此后描述的喷射位置改变装置60、检测装置62和存储装置64连接到控制装置50。控制装置50是诸如定序器的控制计算机。

36.如图1所示,粒状吸收物质8的喷射位置可以由角度θ限定。角度θ由水平面h和垂直于输送滚筒12的旋转中心线12x并通过喷射位置内的点p的直线l形成。吸收物质8的喷射位置,即角度θ优选在满足0

°

≤θ≤60

°

的预定范围内,最优选地θ=45

°

。

37.设置有用于控制吸收物质8的喷射位置的喷射位置控制装置的吸收体制造装置10能够根据吸收体6的制造条件控制粒状吸收物质8的喷射位置。

38.例如,喷射位置控制装置控制喷射器30的喷射口32的位置或控制吸收物质8从喷

射器30的喷射口32排出的排出角度。此时,喷射位置控制装置,包括:(a)改变粒状吸收物质8的喷射位置的喷射位置改变装置60(见图3);(b)检测吸收物质8的喷射位置或喷射情况的检测装置62(见图3);和(c)控制装置50。

39.喷射位置改变装置60改变喷射器30的喷射口32相对于输送滚筒12的外周表面12s的位置;或者改变吸收物质8从喷射器30的喷射口32排出到输送滚筒12的外周表面12s的排出角度。在喷射器30的喷射口32的位置被改变的情况下,喷射位置改变装置60可以至少在图1所示的竖直方向z和/或水平方向y上移动喷射器30的喷射口32,既可以在与竖直方向z和水平方向y相交的对角线方向上移动喷射口,也可以围绕输送滚筒12弧形地移动喷射口。

40.检测装置62是诸如用于对吸收物质8的喷射位置及其周围拍照的照相机,或者是通过在吸收物质8的喷射位置附近经过的传感器光线检测吸收物质8的喷射范围(例如,上述吸收物质8的喷射位置的角度θ)的传感器。

41.控制装置50控制喷射位置改变装置60,使得吸收物质8的喷射位置的角度θ满足0

°

≤θ≤60

°

的预定范围,同时监控由检测装置62检测的吸收物质8的喷射位置或喷射情况。

42.例如,当输送滚筒12的转速为v1时,控制装置50控制喷射位置改变装置60,使得吸收物质8的喷射位置的角度θ不大于45

°

。

43.当输送滚筒12的转速变为v2(v2》v1)而使得吸收物质8的喷射位置的角度θ减小到不大于30

°

时,控制装置50控制喷射位置改变装置60使得吸收物质8的喷射位置的角度θ不大于45

°

。

44.通过喷射位置控制装置控制吸收物质8的喷射位置,可以抑制在将吸收物质8喷射到基材2期间吸收物质8被分散,从而稳定吸收物质8的喷射情况。

45.喷射位置控制装置可以根据吸收体6的制造条件自动控制吸收物质8的喷射位置。

46.此时,喷射位置控制装置包括例如预先存储吸收物质8的最佳喷射位置的存储装置64(见图3),即与吸收体6的制造条件相关联的喷射位置信息。吸收体6的制造条件的实例包括输送滚筒12的旋转速度、喷射的吸收物质8的种类、喷射量和喷射形式以及吸收物质8要被喷射到的基材的种类(例如,绒毛,其中粉碎的纸浆等被纤维层压或无纺布片被加工成蓬松状)和特性(例如,厚度和密度)。

47.当操作装置58接收诸如输送滚筒12的旋转速度制造条件的输入时,喷射位置控制装置的控制装置50从存储装置64读取与输入被接收的制造条件相关联地预先存储的喷射位置信息,并且控制喷射位置改变装置60,使得吸收物质8被喷射到读取的喷射位置信息指示的最佳喷射位置,同时监控由检测装置62检测的吸收物质8的喷射位置或喷射情况。

48.如上所述,通过根据吸收体6的制造条件自动控制吸收物质8的喷射位置,易于改变吸收体6的制造条件。

49.喷射位置控制装置能够通过操作装置58手动控制喷射位置。

50.下面将对使用吸收体制造装置10的实施例1的吸收体制造方法进行描述。

51.根据实施例1的吸收体制造方法,它包括:(i)输送步骤,沿着输送滚筒12的旋转外周表面12s输送基材2;以及(ii)喷射步骤,从面向所述输送滚筒12的所述外周表面12s的喷射口32排出粒状吸收物质8,并将所述吸收物质8喷射到沿着所述输送滚筒12的所述外周表面12s输送的所述基材2上。在所述喷射步骤中,控制所述吸收物质8喷射到所述基材2上的喷射位置。

52.根据上述方法,可以控制吸收物质8喷射到基材的喷射位置,以在将吸收物质8喷射到基材2期间抑制粒状吸收物质8被分散。

53.具体地,所述输送滚筒的外周表面是可透气的。基材2,它包括:(a)第一可透气片2a,所述第一可透气片沿着所述输送滚筒12的所述外周表面12s输送;和(b)纸浆层2b,其中,被粉碎并通过管道22输送的纸浆被吸入并以预定图案纤维层压在所述第一片材2a上。在所述喷射步骤中,所述吸收物质8被喷射到所述纸浆层2b上。

54.实施例2:如图4所示,利用无纺布作为基材的实施例2中的吸收体制造装置10a和吸收体制造方法进行描述。在下文中,与实施例1相同的部件用相同的附图标记表示,并且主要描述与实施例1的不同之处。

55.如图4所示,在实施例2的吸收体制造装置10a中,如在实施例1中一样,喷射器31设置在输送滚筒12周围。

56.与实施例1不同,无纺布片3沿着输送滚筒12的外周表面12s被传送,并且粒状吸收物质8被喷射到无纺布片3的一个主表面3s上。无纺布片3的另一主表面3t由输送滚筒12的外周表面12s支撑。

57.所述无纺布片3,包括构成所述一个主表面3s的至少一部分,并具有用于所述吸收物质8进入的间隙的膨松结构3k。例如,无纺布片3通过未示出的起绒装置沿着一个主表面3s起绒,从而形成膨松结构3k。虽然使用适当种类的无纺布片作为无纺布片3,例如,透气无纺布。无纺布片3也可以是两个或多个无纺布片粘贴在一起的复合片。

58.如在实施例1中,喷射器31从面向输送滚筒12的外周表面12s的未示出的喷射口排出粒状吸收物质8。喷射器31可以被适当地构造成诸如排放两种或多种吸收物质的混合物的结构。排出的吸收物质8被喷射到由输送滚筒12传送的无纺布片3的一个主表面3s上。至少一些喷射的吸收物质8从无纺布片3的一个主表面3s进入无纺布片3的膨松结构3k。

59.即使不采用通过输送滚筒12的外周表面12s从外向内吸入空气的结构,喷射的吸收物质8也进入无纺布片3的膨松结构3k,但是,输送滚筒12的外周表面12s是可透气的,并且通过输送滚筒12的外周表面12s从外向内吸入空气的结构是优选的结构,因为喷射的吸收物质8容易进入无纺布片3的膨松结构3k。

60.涂覆片5通过第一导辊16a和压辊17a覆盖在已经喷射了吸收物质8的无纺布片3上。通过设置在压辊17a输送方向的上游侧的第一粘合剂施加装置40,将粘合剂预先施加到涂覆片5的面向无纺布片3的一个主表面。无纺布片3和涂覆片5在通过输送滚筒12和压辊17a之间时被压缩,从而形成吸收体7,其中涂覆片5结合到无纺布片3的已经喷洒了吸收物质8的一个主表面3s上。

61.例如,涂覆片5的宽度大于无纺布片3的宽度,并且涂覆片5覆盖在无纺布片3上,使得涂覆片5在无纺布片3的宽度方向上的一侧或两侧突出。在吸收体7上,通过第二粘合剂施加装置42将粘合剂施加到涂覆片5从无纺布片3突出的部分。然后,通过折叠装置44将涂覆片5从无纺布片3突出的部分折叠,从而与与无纺布片3的另一主表面3t重叠。然后,当吸收体7沿箭头46m和箭头46n所示的方向上通过一对压辊46p和46q之间时,吸收体在厚度方向上被压缩。

62.吸收体7可以通过将涂覆片5覆盖在无纺布片3的方式制造,且涂覆片5在无纺布片3的宽度方向上不突出。

63.与实施例1的吸收体制造装置10类似,实施例2的吸收体制造装置10a也设有用于控制吸收物质8的喷射位置的喷射位置控制装置,并且因此也能够控制吸收物质8的喷射位置。因此,在将吸收物质喷射到物质上的过程中,可以抑制吸收物质被分散。

64.实施例2:下面将对使用吸收体制造装置10a的吸收体制造方法进行描述。

65.在实施例2中的吸收体制造方法设有与实施例1中的吸收体制造方法相同的输送步骤和喷射步骤;并且在喷射步骤中,控制吸收物质喷射到基材上的喷射位置。然而,与实施例1的吸收体制造方法不同的是,基材3,包括沿着输送滚筒12的外周表面12s传送的无纺布片3。在喷涂步骤中,吸收物质8被喷涂到无纺布片3的一个主表面3s上。在输送步骤中,无纺布片3包括构成一个主表面3s的至少一部分,并具有用于吸收物质8进入的间隙的膨松结构3k。

66.变换1:图5为喷射位置的示意图。而在实施例1和实施例2中,如图5所示,吸收物质被喷射到沿箭头12r所示方向旋转的输送滚筒12的外周表面12s向下移动的区域(例如,在满足0

°

≤θ≤60

°

的预定范围内,其中角度θ由水平面h和垂直于输送滚筒12的旋转中心线12x,并通过喷射位置内的点p的直线l形成),吸收物质可以被喷射到输送滚筒12的外周表面12s向上移动的区域。

67.如在实施例1和实施例2中,在吸收物质被喷射到输送滚筒12的外周表面12s向上移动的区域的情况下,粒状吸收物质的喷射位置可以由角度θ’限定。角度θ’由水平面h和垂直于输送滚筒12的旋转中心线12x并通过喷射位置内的点p’的直线l'形成。吸收物质的喷射位置,即角度θ’优选在满足0

°

≤θ'≤60

°

的预定范围内,最优选θ'=45

°

。

68.如上所述,通过控制吸收物质8的喷射位置,在将吸收物质8喷射到基材2或3的过程中,可以抑制吸收物质8被分散。

69.本发明不限于上述实施例,可以通过各种修改来实施。

70.例如,可以间歇地喷射吸收物质8。此时,通过在没有喷射吸收物质8的区域切割吸收体6或7,可以形成未溢出吸收物质8的单片吸收体6或7。

71.此外,也可以制造在实施例1中的第一片材2a和/或第二片材4的宽度方向上的一侧或两侧被折叠的吸收体6。附图说明

[0072]2ꢀꢀꢀꢀꢀꢀꢀꢀ

基材2a

ꢀꢀꢀꢀꢀꢀꢀ

第一片材(支撑片材)2b

ꢀꢀꢀꢀꢀꢀꢀ

纸浆层3

ꢀꢀꢀꢀꢀꢀꢀꢀ

无纺布片(基材)3k

ꢀꢀꢀꢀꢀꢀꢀ

膨松结构3s

ꢀꢀꢀꢀꢀꢀꢀ

一个主表面5

ꢀꢀꢀꢀꢀꢀꢀꢀ

涂覆片6、7

ꢀꢀꢀꢀꢀꢀ

吸收体8

ꢀꢀꢀꢀꢀꢀꢀꢀ

吸收物质10、10a吸收体制造装置12

ꢀꢀꢀꢀꢀꢀꢀ

输送滚筒12s

ꢀꢀꢀꢀꢀꢀ

外周表面

12x

ꢀꢀꢀꢀꢀꢀ

旋转中心线22

ꢀꢀꢀꢀꢀꢀꢀ

管道24

ꢀꢀꢀꢀꢀꢀꢀ

开口30,31喷射器32

ꢀꢀꢀꢀꢀꢀꢀ

喷射口50

ꢀꢀꢀꢀꢀꢀꢀ

控制装置(喷射位置控制装置)58

ꢀꢀꢀꢀꢀꢀꢀ

操作装置(喷射位置控制装置)60

ꢀꢀꢀꢀꢀꢀꢀ

喷射位置改变装置(喷射位置控制装置)62

ꢀꢀꢀꢀꢀꢀꢀ

检测装置(喷射位置控制装置)64

ꢀꢀꢀꢀꢀꢀꢀ

存储装置(喷射位置控制装置)

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。