1.本实用新型具体涉及一种电池仓铝型材热挤压模具。

背景技术:

2.现有的新能源汽车为传统燃油车的代替产物,已呈现爆发式发展,而轻量化和电池管理需要使用到大量的铝型材,其中新能源汽车的电池用电池仓,就是铝流在模具的热挤压下直接制成的铝型材结构,其能够有效的保护电池不受外界的影响,随着社会的不断发展,新能源汽车电池用铝型材式电池仓,势必会给模具制造商带来了巨大商机,也因此引来很多厂家在行动。

3.但是目前生产电池仓的热挤压模具在实际使用时,通常都是将工作带直接设置在分流桥的一侧,此方式会造成分流桥处铝流流速不均,铝流供料不足,造成生产的电池仓型材壁厚相差较大,报废率高。

4.因此,发明一种电池仓铝型材热挤压模具来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种电池仓铝型材热挤压模具,通过在上模分流桥上开设一个独立通孔,为型腔内的成型工作带顶部提供更多的铝流流量,同时通过在下模的焊合室内部增设前置工作带,使铝流在第一时间内即可流向型腔,从而避免电池仓成型时铝流出现挤出速度相差较大的问题,降低电池仓厚点与薄点的流速差,保证电池仓铝型材生产后,材质均匀,各处壁厚一致,合格率较高,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种电池仓铝型材热挤压模具,上模和下模,所述上模和下模相互紧配组成模具体;

7.所述上模一侧表面开设有孔洞,所述孔洞内部设有分流桥,所述分流桥与上模相连接,所述孔洞被分流桥间隔为若干个分流孔,所述分流桥一侧连接有成型工作带,所述分流桥一侧表面开设有独立通孔;

8.所述下模包括焊合室、型腔以及出料孔,所述焊合室通过型腔与出料孔相连接,所述焊合室靠近上模设置,所述焊合室内部设有前置工作带,所述前置工作带与下模相连接;

9.所述成型工作带贯穿焊合室并延伸至型腔内部,用于电池仓铝型材的热挤压成型。

10.优选的,所述上模和下模上均开设有螺孔,且通过螺栓紧配。

11.优选的,所述上模和下模均为h13模具钢制成,且均设置为圆盘状。

12.优选的,所述分流孔的数量设置为八个。

13.优选的,所述独立通孔设置为凹形。

14.优选的,所述前置工作带底部加工有阻碍角,且倾角设置为5

°

。

15.优选的,所述出料孔由内向外设置为阶梯状。

16.与现有技术相比,本实用新型的有益效果是:

17.本实用新型通过在上模分流桥上开设一个独立通孔,使得一部分铝流会经独立通孔流向下模,为型腔内的成型工作带顶部提供更多的铝流流量,同时通过在下模的焊合室内部增设前置工作带,其可以阻挡一部分经分流孔以及独立通孔中汇集而来的铝流,使其第一时间内即可流向型腔,经过此设计的模具体可以避免电池仓成型时铝流出现挤出速度相差较大的问题,降低电池仓厚点与薄点的流速差,保证厚点与薄点的尺寸稳定,进而保证电池仓铝型材生产后,材质均匀,各处壁厚一致,合格率较高。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

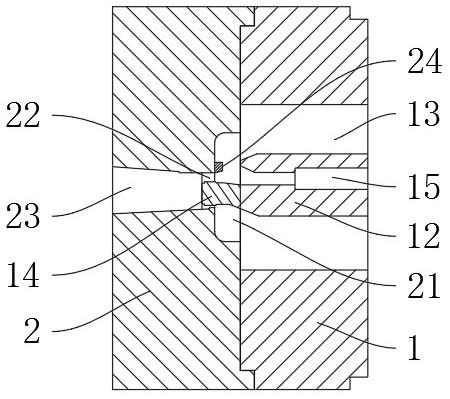

19.图1为本实用新型的整体结构示意图;

20.图2为本实用新型的上模正面结构示意图;

21.图3为本实用新型的上模背面结构示意图;

22.图4为本实用新型的下模正面结构示意图;

23.图5为本实用新型的下模背面结构示意图;

24.图6为电池仓铝型材的侧视图。

25.附图标记说明:

26.1上模、2下模、11孔洞、12分流桥、13分流孔、14成型工作带、15独立通孔、21焊合室、22型腔、23出料孔、24前置工作带。

具体实施方式

27.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

28.本实用新型提供了如图1-6所示的一种电池仓铝型材热挤压模具,上模1和下模2,所述上模1和下模2相互紧配组成模具体;

29.所述上模1一侧表面开设有孔洞11,所述孔洞11内部设有分流桥12,所述分流桥12与上模1相连接,所述孔洞11被分流桥12间隔为若干个分流孔13,所述分流桥12一侧连接有成型工作带14,所述分流桥12一侧表面开设有独立通孔15;

30.所述下模2包括焊合室21、型腔22以及出料孔23,所述焊合室21通过型腔22与出料孔23相连接,所述焊合室21靠近上模1设置,所述焊合室21内部设有前置工作带24,所述前置工作带24与下模2相连接;

31.所述成型工作带14贯穿焊合室21并延伸至型腔22内部,用于电池仓铝型材的热挤压成型。

32.进一步的,在上述技术方案中,所述上模1和下模2上均开设有螺孔,且通过螺栓紧配,便于上模1和下模2的组装,使得二者可以快速的固接制成生产电池仓铝型材的模具体。

33.进一步的,在上述技术方案中,所述上模1和下模2均为h13模具钢制成,且均设置为圆盘状,便于上模1和下模2的使用。

34.进一步的,在上述技术方案中,所述分流孔13的数量设置为八个,使流向上模1内

部的铝流被分成八份,从而减少上模1受到的铝流冲击,间接提高了上模1的强度。

35.进一步的,在上述技术方案中,所述独立通孔15设置为凹形,所述前置工作带24底部加工有阻碍角,且倾角设置为5

°

,为型腔22内的成型工作带14顶部提供更多的铝流流量,平衡工作带顶部和底部的铝流量,降低电池仓厚点与薄点的流速差,进而提高电池仓铝型材的生产质量。

36.进一步的,在上述技术方案中,所述出料孔23由内向外设置为阶梯状,便于电池仓铝型材在型腔22被完成热挤压后排出,方便该模具体的不间断生产。

37.实施方式具体为:本实用新型在使用时,如图6所述,电池仓铝型材顶部突出,其用料较多,此为厚点,而电池仓铝型材底部平滑,其用料较少,此为薄点,且均为现有行业内的称呼,而该模具体在使用时,铝流经上模1的孔洞11流向下模2,且在此过程中,铝流首先会被分流桥12阻挡,化成多股平稳的流入上模1内部,从而减小上模1受到的铝流的冲击力,提高上模1的使用寿命,同时一部分铝流会流入独立通孔15,进而流向下模2,为型腔22内的成型工作带14顶部提供更多的铝流流量,从而避免成型工作带14顶部,也即电池仓成型时的厚点处出现供料不足,导致上下铝流出现挤出速度相差较大的问题,同时通过在下模2的焊合室21内部增设前置工作带24,其可以阻挡一部分经分流孔13以及独立通孔15中汇集而来的铝流,使其第一时间内即可流向型腔22,从而再次降低电池仓厚点与薄点的流速差,保证厚点与薄点的尺寸稳定,避免生产的电池仓壁厚相差较大,而经型腔22成型的电池仓铝型材,在穿过出料孔23后即可脱离该模具体,实现电池仓铝型材的批量生产,该实施方式具体解决了现有技术中目前的生产电池仓的热挤压模具在实际使用时,通常都是将成型工头直接设置在分流桥12的一侧,使工作带紧邻分流桥12,此方式会造成分流桥12处铝流流速不均,铝流供料不足,造成生产的电池仓型材壁厚相差较大,报废率高的问题。

38.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。