1.本发明涉及装配装置技术领域,具体而言,涉及一种点铆设备。

背景技术:

2.迫击炮弹的尾翼装配过程中,当将尾翼拧紧后,为防止在炮弹的运输、存贮和使用过程中尾翼松动,导致迫击炮弹失效,还需要完成点铆,将尾翼上的铆点部分材料压进到弹体的凹坑内,这个过程中需要快速的找到对应的铆点,并对铆点施加所需的压力,施加点铆压力不能太大,防止压坏尾翼和弹体,施加的点铆压力也不能太小,防止点铆不到位。目前由于缺乏有效的自动化智能化的点铆设备,其点铆操作基本依赖手工,由于工人的技能程度不同、手工操作的不稳定性等因素,无法保证每次施加的点铆力相同,此外,人工完成点铆速度慢、效率低。

技术实现要素:

3.基于此,为了解决传统点铆设备作业效率低以及需要人工作业的问题,本发明提供了一种点铆设备,其具体技术方案如下:一种点铆设备,包括:机架;点铆装置,所述点铆装置包括基板、用于挤压工件的点铆组件、用于控制所述点铆组件对工件施压的夹臂组件、用于检测工件点铆位置的定位装置以及用于控制所述基板沿竖直方向往复滑动的升降组件,所述升降组件安设于所述机架,所述基板安设于所述升降组件,所述夹臂组件、所述点铆组件以及所述定位装置均安设于所述基板。

4.上述点铆设备,通过设置有升降组件,控制基板沿竖直方向往复运动,从而使得设置于基板上的夹臂组件、点铆组件以及定位装置也随基板同步运动,当进行点铆工作时,升降组件带动基板竖直滑动至预设的点铆位置,与此同时,通过设置有定位装置、点铆组件以及夹臂组件,定位装置用于检测工件的点铆孔,然后通过点铆组件以及夹臂组件配合,夹臂组件会对点铆组件施加预设的压力,在施加压力的过程中,夹臂组件会与点铆组件抵接,点铆组件受到夹臂组件施加的压力后,点铆组件则与工件抵接,点铆组件将受到的压力施加于工件上对工件进行挤压,进而实现点铆组件对工件恒压点铆;当点铆结束后,升降组件会带动基板竖直滑动复位,避免基板阻碍工件的传送。本方案解决了传统点铆设备作业效率低以及需要人工作业的问题,具有自动化程度高以及作业效率高的优点。

5.进一步地,点铆设备还包括第一固定装置,所述第一固定装置包括第一滑块、第一传动件、减速器、用于固定工件头部的第一固定件、用于控制所述第一固定件远离和抵接工件头部的第一驱动件以及用于控制工件旋转的第二驱动件;所述第一驱动件安设于所述机架,所述第一滑块与所述第一驱动件的本体滑动连接,且所述第一驱动件的输出端与所述第一滑块连接;所述第二驱动件以及所述第一传动件均安设于所述第一滑块,所述第二驱动件的输出端与所述减速器的输入端连接,所述减速器的输出端与所述第一传动件的一端

连接,所述第一传动件的另一端与所述第一固定件连接。

6.进一步地,点铆设备还包括第二固定装置,所述第二固定装置包括第二滑块、第二传动件、用于固定工件尾部的第二固定件以及用于控制所述第二固定件远离和抵接工件尾部的第三驱动件;所述第三驱动件安设于所述机架,所述第二滑块安设于所述第三驱动件,所述第二传动件安设于所述第二滑块,所述第二固定件与所述第二传动件连接。

7.进一步地,所述点铆组件包括均安设于所述基板的第一点铆构件以及第二点铆构件。

8.进一步地,所述夹臂组件包括用于控制所述第一点铆构件挤压工件的第一摆臂、用于控制所述第二点铆构件挤压工件的第二摆臂以及用于提供点铆压力的第四驱动件;所述第一摆臂与所述第二摆臂均与所述基板转动连接,所述第四驱动件的输出端与所述第一摆臂铰接,所述第四驱动件的尾端与所述第二摆臂铰接。

9.进一步地,所述第一点铆构件包括用于挤压工件的点铆头、用于所述点铆头复位的第一弹性件以及套设于所述点铆头的第一安装块;所述第一弹性件套设于所述点铆头,且所述第一弹性件的一端与所述点铆头连接,所述第一弹性件的另一端与所述第一安装块连接;所述第一安装块安设于所述基板。

10.进一步地,所述第二点铆构件包括用于挤压工件的支撑头、用于所述支撑头复位的第二弹性件以及套设于所述支撑头的第二安装块;所述第二弹性件套设于所述支撑头,且所述第二弹性件的一端与所述支撑头连接,所述第二弹性件的另一端与所述第二安装块连接;所述第二安装块安设于所述基板。

11.进一步地,所述升降组件包括导轨以及用于驱动所述基板沿所述导轨往复运动的第五驱动件;所述导轨安设于所述机架,且所述导轨呈竖直方向设置;所述第五驱动件安设于所述机架,且所述第五驱动件的输出端与所述基板连接。

12.进一步地,第二固定装置还包括用于固定所述第二滑块的固定构件,所述固定构件包括用于固定所述第二滑块的固定杆以及用于控制所述固定杆沿竖直方向往复运动的第六驱动件;所述固定杆穿设于所述机架,且所述固定杆呈竖直方向设置,所述固定杆与所述第六驱动件的输出端连接,所述第六驱动件安设于所述机架。

13.进一步地,点铆设备还包括用于支撑和转移工件的传送装置,所述传送装置包括滑轨、第三滑块、用于控制工件升降的第七驱动件以及用于夹持工件的夹持件;所述滑轨安设于所述机架,所述第三滑块安设于所述滑轨且与所述滑轨滑动连接,所述第七驱动件安设于所述第三滑块上,所述夹持件安设于所述第七驱动件的输出端。

附图说明

14.从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

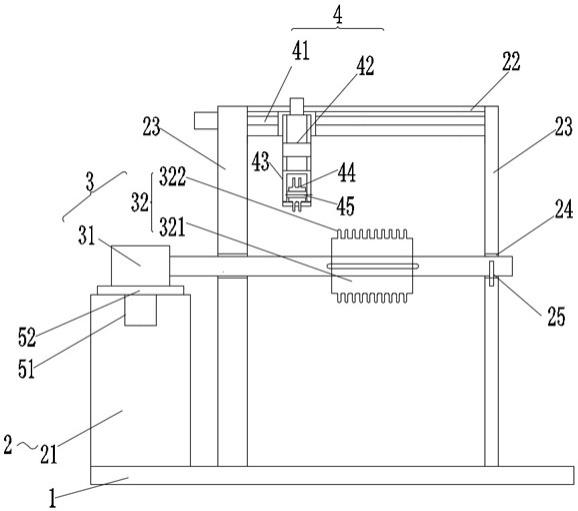

15.图1是本发明一实施例所述的点铆设备的结构示意图之一;图2是本发明一实施例所述的点铆设备的结构示意图之二;图3是本发明一实施例所述的点铆设备的结构示意图之三;图4是本发明一实施例所述的点铆设备的点铆装置的结构示意图。

16.附图标记说明:

1-机架;11-基板;111-定位装置;21-第四驱动件;22-第一摆臂;23-第二摆臂;31-第一安装块;32-点铆头;33-第一弹性件;41-第二安装块;42-支撑头;43-第二弹性件;51-第五驱动件;52-导轨;61-第一驱动件;62-第一滑块;63-第一传动件;64-第一固定件;65-减速器;66-第二驱动件;71-第三驱动件;72-第二滑块;73-第二传动件;74-第二固定件;75-第六驱动件;76-固定杆;81-滑轨;82-第三滑块;83-第七驱动件;84-夹持件。

具体实施方式

17.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

18.需要说明的是,当元件被称为

“ꢀ

固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是

“ꢀ

连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语

“ꢀ

垂直的”、

“ꢀ

水平的”、

“ꢀ

左”、

“ꢀ

右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

19.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语

“ꢀ

及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

20.本发明中所述

“ꢀ

第一”、

“ꢀ

第二”不代表具体的数量及顺序,仅仅是用于名称的区分。

21.如图1~4所示,本发明一实施例中的一种点铆设备,包括机架1以及点铆装置,点铆装置包括基板11、用于对工件施压的点铆组件、用于控制点铆组件对工件施压的夹臂组件、用于检测工件点铆位置的定位装置111以及用于控制基板11沿竖直方向往复滑动的升降组件,升降组件安设于机架1,基板11安设于升降组件,夹臂组件、点铆组件以及定位装置111均安设于基板11。

22.上述点铆设备,通过设置有升降组件,控制基板11沿竖直方向往复运动,从而使得设置于基板11上的夹臂组件、点铆组件以及定位装置111也随基板11同步运动,当进行点铆工作时,升降组件带动基板11竖直滑动至预设的点铆位置,与此同时,通过设置有定位装置111、点铆组件以及夹臂组件,定位装置111用于检测工件的点铆孔,然后通过点铆组件以及夹臂组件配合,夹臂组件会对点铆组件施加预设的压力,在施加压力的过程中,夹臂组件会与点铆组件抵接,点铆组件受到夹臂组件施加的压力后,点铆组件则与工件抵接,点铆组件将受到的压力施加于工件上对工件进行挤压,进而实现点铆组件对工件恒压点铆;当点铆结束后,升降组件会带动基板11竖直滑动复位,避免基板11阻碍工件的传送。本方案解决了传统点铆设备作业效率低以及需要人工作业的问题,具有自动化程度高以及作业效率高的优点。

23.如图1~3所示,在其中一个实施例中,点铆设备还包括第一固定装置,第一固定装置包括第一滑块62、第一传动件63、减速器65、用于固定工件头部的第一固定件64、用于控制第一固定件64远离和抵接工件头部的第一驱动件61以及用于控制工件旋转的第二驱动件66;第一驱动件61安设于机架1,第一滑块62与第一驱动件61的本体滑动连接,且第一驱

动件61的输出端与第一滑块62连接;第二驱动件66以及第一传动件63均安设于第一滑块62,第二驱动件66的输出端与减速器65的输入端连接,减速器65的输出端与第一传动件63的一端连接,第一传动件63的另一端与第一固定件64连接。如此,通过设置第一驱动件61,实现带动第一滑块62远离和靠近工件的头部,即实现带动第一固定件64远离和抵接工件的头部,使得第一固定件64可朝工件的头部运动并对工件的头部进行固定,当需要对工件的头部进行固定时,第一驱动件61驱动第一滑块62靠近工件的头部,使第一固定件64与工件的头部抵接;通过设置第二驱动件66以及第一传动件63,第二驱动件66通过第一传动件63带动第一固定件64转动,当第一固定件64对工件进行固定后,第二驱动件66转动使工件转动实现调整工件的点铆位置,当定位装置111检测到工件的点铆孔后,通过设置减速器65,实现对第一固定件64减速,再由点铆组件对工件进行点铆。

24.优选地,第二驱动件66为旋转电机。

25.在其中一个实施例中,定位装置111不限于传感器以及红外线定位器。

26.如图1~3所示,在其中一个实施例中,点铆设备还包括第二固定装置,第二固定装置包括第二滑块72、第二传动件73、用于固定工件尾部的第二固定件74以及用于控制第二固定件74远离和抵接工件尾部的第三驱动件71;第三驱动件71安设于机架1,第二滑块72安设于第三驱动件71,第二传动件73安设于第二滑块72,第二固定件74与第二传动件73连接。如此,通过设置第二滑块72配合第二固定件74工作,第三驱动件71驱动第二滑块72靠近工件的尾部,使得第二固定件74可朝工件的尾部运动并对工件的尾部进行抵接固定,当需要对工件的尾部进行固定时,第三驱动件71驱动第二滑块72靠近工件的尾部,使得第二固定件74与工件的尾部抵接,第二固定件74配合第一固定件64同时对工件头部和尾部进行抵接从而实现固定工件;通过设置第二传动件73配合第一传动件63,当第二驱动件66通过第一传动件63带动工件转动时,第二传动件73也随之从动,实现对工件点铆位置的调整。

27.如图1~3所示,在其中一个实施例中,第一固定装置位于点铆组件的一侧面,第二固定装置位于点铆组件的另一侧面。

28.如图1~3所示,在其中一个实施例中,第一传动件63以及第二传动件73为轴承座。

29.优选地,第一驱动件61和第三驱动件71均为气缸。

30.如图1~4所示,在其中一个实施例中,点铆组件包括均安设于基板11的第一点铆构件以及第二点铆构件。如此,通过设置第一点铆构件以及第二点铆构件,当对工件进行点铆工作时,夹臂组件对第一点铆构件以及第二点铆构件施加压力的过程中,夹臂组件同时与第一点铆构件以及第二点铆构件抵接,第一点铆构件和第二点铆构件受到压力后,第一点铆构件和第二点铆构件也同时与工件抵接,第二点铆构件对工件起到支撑作用,再由第一点铆构件对工件施加压力,两者配合对工件施力挤压从而实现对工件的点铆。

31.如图1~4所示,在其中一个实施例中,夹臂组件包括用于控制所述第一点铆构件挤压工件的第一摆臂22、用于控制所述第二点铆构件挤压工件的第二摆臂23以及用于提供点铆压力第四驱动件21;第一摆臂22与第二摆臂23均与基板11转动连接,第四驱动件21的输出端与第一摆臂22铰接,第四驱动件21的尾端与第二摆臂23铰接。如此,通过设置第四驱动件21,第四驱动件21通过第一摆臂22为第一点铆构件提供压力,第二摆臂23对第二点铆构件提供支撑力,第一摆臂22和第二摆臂23配合,实现对工件施加点铆所需的压力。

32.优选地,第四驱动件21为气缸。

33.如图1~4所示,在其中一个实施例中,第一点铆构件包括用于挤压工件的点铆头32、用于点铆头32复位的第一弹性件33以及套设于点铆头32的第一安装块31;第一弹性件33套设于点铆头32,且第一弹性件33的一端与点铆头32连接,第一弹性件33的另一端与第一安装块31连接;第一安装块31安设于基板11。如此,通过设置点铆头32,当对工件进行点铆工作时,第一摆臂22与点铆头32的一端抵接,点铆头32的另一端与工件抵接,第一摆臂22将第四驱动件21施加的压力传递于点铆头32,点铆头32对工件进行挤压点铆,点铆结束后,第四驱动件21停止施力,第一摆臂22松开点铆头32,与此同时,通过设置第一弹性件33,第一弹性件33的张力使点铆头32复位,从而松开工件等待下一次点铆工作,实现自动化点铆。

34.如图1~4所示,在其中一个实施例中,第二点铆构件包括用于挤压工件的支撑头42、用于支撑头42复位的第二弹性件43以及套设于支撑头42的第二安装块41;第二弹性件43套设于支撑头42,且第二弹性件43的一端与支撑头42连接,第二弹性件43的另一端与第二安装块41连接;第二安装块41安设于基板11。如此,通过设置支撑头42,当对工件进行点铆工作时,第二摆臂23与支撑头42的一端抵接,支撑头42的另一端与工件抵接,实现对工件的支撑,配合点铆头32对工件施加恒定的点铆压力;通过设置第二弹性件43,当点铆结束后,第二摆臂23松开支撑头42,压力消失,第二弹性件43的张力使支撑头42复位,从而松开工件等待下一次点铆工作。

35.优选地,第一弹性件33以及第二弹性件43均为弹簧。

36.如图1~3所示,在其中一个实施例中,升降组件包括导轨52以及用于驱动基板11沿导轨52往复运动的第五驱动件51;导轨52安设于机架1,且导轨52呈竖直方向设置;第五驱动件51安设于机架1,且第五驱动件51的输出端与基板11连接。通过设置第五驱动件51,控制基板11沿导轨52进行竖直方向的往复运动,对工件进行点铆时,第五驱动件51驱动基板11滑至点铆位,当点铆结束后,第五驱动件51驱动基板11上升,避免点铆结束后点铆装置影响工件的传送,从而影响工件的连续性加工。

37.如图1~3所示,在其中一个实施例中,升降组件位于工件的上方。

38.优选地,第五驱动件51为气缸。

39.如图3所示,在其中一个实施例中,第二固定装置还包括用于固定第二滑块72的固定构件,固定构件包括用于固定第二滑块72的固定杆76以及用于控制固定杆76沿竖直方向往复运动的第六驱动件75;固定杆76穿设于机架1,且固定杆76呈竖直方向设置,固定杆76与第六驱动件75的输出端连接,第六驱动件75安设于机架1。如此,通过设置第六驱动件75控制固定杆76沿竖直方向往复运动,当第二固定件74配合第一固定件64将工件进行固定后,第六驱动件75驱动固定杆76沿竖直方向运动对第二滑块72进行固定,避免第一滑块62带动第一固定件64对工件抵接固定的过程中会使第二固定件74移位。

40.如图3所示,在其中一个实施例中,固定构件位于第二滑块72的下方。

41.如图1~3所示,在其中一个实施例中,点铆设备还包括用于支撑和转移工件的传送装置,传送装置包括滑轨81、第三滑块82、用于控制工件升降的第七驱动件83以及用于夹持工件的夹持件84;滑轨81安设于机架1,第三滑块82安设于滑轨81且与滑轨81滑动连接,第七驱动件83安设于第三滑块82上,夹持件84安设于第七驱动件83的输出端。如此,通过设置安设于第七驱动件83上的夹持件84,实现对工件的支撑和 夹持,当点铆结束后,第七驱动件83驱动控制夹持件84下降,再由安设于滑轨81上的第三滑块82带动加工完成的工件传

送至下一工位。

42.如图1~3所示,在其中一个实施例中,第一固定组件位于传送装置的一侧面,点铆组件位于传送装置的另一侧面。

43.优选地,第六驱动件75以及第七驱动件83均为气缸。

44.工作原理:本点铆设备用于炮弹尾翼的点铆,首先,传送装置将炮弹传送至点铆组件的下方,第一固定装置与第二固定装置配合靠近炮弹,第一固定装置抵接炮弹的弹头,第二固定装置抵接炮弹的尾翼,从而实现固定炮弹的两端;紧接着,第五驱动件51驱动基板11下降至设定的点铆高度,定位装置111识别炮弹的点铆孔,第一固定装置以及第二固定装置均会与之配合,通过旋转炮弹实现调整点铆位置,识别到炮弹的点铆孔后,第一固定装置停止旋转,由夹臂组件对点铆组件施加压力,夹臂组件先与点铆组件抵接,点铆组件受力后再与炮弹抵接,点铆组件将压力转化为对炮弹的点铆力从而实现点铆;最后,点铆结束后夹臂组件松开点铆组件,随之点铆组件松开炮弹,即点铆组件复位,第五驱动件51驱动基板11上升,第一固定装置与第二固定装置松开炮弹,加工好的炮弹由传送装置传送至下一工位。

45.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

46.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。