1.本技术涉及掩模带制备模具技术领域,尤其是涉及一种掩模带用灌胶装置。

背景技术:

2.近年来,随着微电子及通讯技术的快速发展,半导体引线框架、led、电子接插件等电子产品等为了达到芯片和线路板互联和焊锡等目的,这些产品都需要进行电镀,要求框架的镀层厚度、均匀性、硬度、光亮度都要一致;电子产品外形越来越趋小型化和微型化,因此作为基础分立器件的引线框架也日趋小型化、薄型化。

3.为满足制造集成电路半导体元件的需求,集成电路的引线框架表面的局部区域需电镀贵金属银或镍钯金,电镀时用掩膜带对引线框架表面不需要进行电镀的部分进行保护,以保证电镀区域达到产品质量要求或避免电镀的贵金属材料电镀到非电镀区域而造成成本浪费。相关技术中,掩模带由片基带、涂胶层和硅胶胶料形成的灌胶层构成的环状宽带,掩模带制备模具上开设有注胶孔,在对掩模带表面进行灌胶时,需先将掩模带固定在掩模带制备模具中,随后往注胶孔内灌入硅胶胶料。

4.针对上述中的相关技术,存在有以下缺陷:在灌胶过程中,硅胶胶料难以均匀地填充至片基带的表面,导致制成的掩模带表面不易形成均匀的灌胶层,从而降低掩模带的生产质量。

技术实现要素:

5.为了使掩模带表面形成均匀的灌胶层,从而提升掩模带的生产质量,本技术提供一种掩模带用灌胶装置。

6.本技术提供的一种掩模带用灌胶装置采用如下的技术方案:

7.一种掩模带用灌胶装置,包括用于盛装硅胶胶料的灌胶桶,所述灌胶桶上设置有挤压盘和挤压杆,所述挤压杆同轴连接在挤压盘远离灌胶桶的一侧,所述灌胶桶远离挤压杆的一侧开设有挤压孔,硅胶胶料从所述挤压孔被挤出至掩模带制备模具内部形成灌胶层。

8.通过采用上述技术方案,掩模带制备模具上开设有注胶孔,在对掩模带表面进行灌胶时,先将掩模带固定在掩模带制备模具中,随后将盛装硅胶胶料的灌胶桶放置在掩模带制备模具上方,将挤压孔与注胶孔对准后往注胶孔内灌入硅胶胶料。

9.在灌胶过程中,用力向下按压挤压杆,挤压盘在挤压杆的作用下,向下移动将硅胶胶料挤入掩模带制备模具中。控制挤压盘均匀挤压硅胶胶料,可使硅胶胶料稳定均匀地填充至片基带的表面,从而在片基带表面形成一层均匀的灌胶层,进而提高掩模带的生产质量。

10.可选的,所述挤压盘周侧上设置有密封圈,所述密封圈远离挤压盘的一侧与灌胶桶抵接。

11.通过采用上述技术方案,密封圈设置在挤压盘的周侧,挤压盘通过密封圈与灌胶

桶抵接,从而增强挤压盘与灌胶桶之间的密封效果,在向下挤出硅胶胶料的过程中,硅胶胶料不易从挤压盘周侧溢出。

12.可选的,所述挤压盘上还开设有排气孔,所述挤压盘上还连接有密封杆,所述密封杆与挤压盘螺纹连接用于堵住排气孔。

13.通过采用上述技术方案,在按压挤出杆将硅胶胶料挤出之前,先取下密封杆,按压挤压杆,将灌胶桶内的空气通过排气孔排出后,再将密封杆与挤压盘螺纹连接,可便于灌胶桶内的硅胶胶料被挤压进入掩模带制备模具中。

14.在填充完成一圈掩模带之后,将灌胶桶沿远离掩模带制备模具的一侧抬离,由于灌胶桶内气压较大,硅胶胶料不易从挤压孔流出,因此不需要将挤压孔堵住,即可更换掩模带制备模具后填充下一个掩模带灌胶层。

15.可选的,挤压杆远离挤压盘的一侧开设有凹槽,所述挤压杆远离挤压盘的一端设置有螺杆,所述螺杆位于凹槽内与挤压杆抵接,所述螺杆远离挤压杆的一端同轴固定连接有转动盘。

16.通过采用上述技术方案,凹槽开设于挤压杆远离挤压盘的一侧,使螺杆可通过位于凹槽内与挤压杆抵接,螺杆远离挤压杆的一端同轴固定有转动盘,通过按压转动盘,增加往下按压挤压杆的受力面积,可以更方便地对挤压杆施加向下的压力,使挤压杆受力向下从而按压挤压盘挤出硅胶胶料。

17.可选的,掩模带用灌胶装置还包括工作台,所述工作台上开设有与螺杆相匹配的螺纹孔,所述螺杆位于螺纹孔内与工作台转动连接。

18.通过采用上述技术方案,在工作台上开设螺纹孔,螺杆通过位于螺纹孔与工作台转动连接。可由原本对螺杆施加向下的按压力,改变为控制螺杆旋转向下,从而与挤压杆抵接驱动挤压杆向下,可以更好地控制硅胶胶料的挤压量,并且挤压出胶的过程更加省力,不需要一直用手扶着螺杆。

19.可选的,所述工作台上设置有连接件,所述连接件用于与墙面基体固定连接以提升工作台的稳定性。

20.通过采用上述技术方案,将连接件设置在工作台上,利用连接件与墙面基体固定连接,可以提高工作台在工作过程中的稳定性。

21.可选的,所述工作台包括面板、支撑板和底板,所述底板放置于地面与支撑板垂直设置,所述支撑板远离底板的一侧垂直设置于面板,所述工作台还包括抵接板,所述抵接板为直角三角形,所述抵接板的一个直角边与面板固定连接,所述抵接板的另一个直角边与支撑板固定连接。

22.通过采用上述技术方案,底板放置于地面上,可保持整个工作台的稳定性,支撑板垂直于底板,面板位于支撑板远离底板的一侧且与支撑板垂直设置,在支撑板与面板之间连接有直角三角形的抵接板。通过设置抵接板,且抵接板的一个直角边与面板固定连接,抵接板的另一个直角边与支撑板固定连接,可以进一步提高工作台在工作过程中的稳定性。

23.可选的,所述底板上设置有弧形凸台,所述弧形凸台与掩模带制备模具的周侧抵接。

24.通过采用上述技术方案,在每次填充完成一个掩模带灌胶层之后,换取掩模带制备模具,弧形凸台可与掩模带制备模具的周侧抵接从而起到定位的作用,从而提高工作过

程操作的便捷度,且提高工作效率。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.在灌胶过程中,用力向下按压挤压杆,挤压盘在挤压杆的作用下,向下移动将硅胶胶料挤入掩模带制备模具中。控制挤压盘均匀挤压硅胶胶料,可使硅胶胶料稳定均匀地填充至片基带的表面,从而在片基带表面形成一层均匀的灌胶层,从而提高掩模带的生产质量;

27.2.密封圈设置在挤压盘的周侧,挤压盘通过密封圈与灌胶桶抵接,从而增强挤压盘与灌胶桶之间的密封效果,在向下挤出硅胶胶料的过程中,硅胶胶料不易从挤压盘周侧溢出;

28.3.在按压挤出杆将硅胶胶料挤出之前,先取下密封杆,按压挤压杆,将灌胶桶内的空气通过排气孔排出后,再将密封杆与挤压盘螺纹连接,可便于灌胶桶内的硅胶胶料被挤压进入掩模带制备模具中,在填充完成一圈掩模带之后,将灌胶桶沿远离掩模带制备模具的一侧抬离,由于灌胶桶内气压较大,硅胶胶料不易从挤压孔流出,因此不需要将挤压孔堵住,即可更换掩模带制备模具后填充下一个掩模带灌胶层。

附图说明

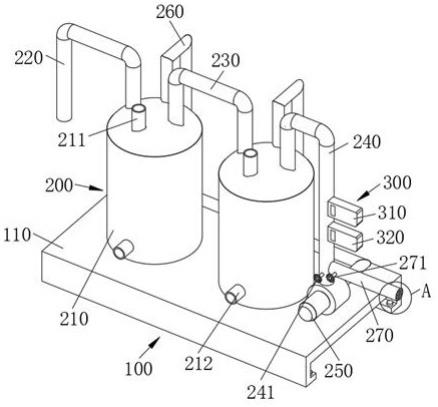

29.图1是本技术实施例的掩模带用灌胶装置的局部结构示意图。

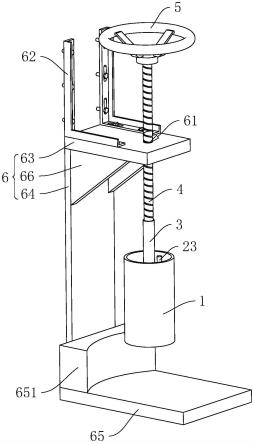

30.图2是本技术实施例的掩模带用灌胶装置的整体结构示意图。

31.附图标记说明:1、灌胶桶;11、挤压孔;2、挤压盘;21、密封圈;22、排气孔;23、密封杆;3、挤压杆;31、凹槽;4、螺杆;5、转动盘;6、工作台;61、螺纹孔;62、连接件;63、面板;64、支撑板;65、底板;651、弧形凸台;66、抵接板。

具体实施方式

32.以下结合附图1-2对本技术作进一步详细说明。

33.本技术实施例公开一种掩模带用灌胶装置。

34.参照图1,掩模带用灌胶装置包括灌胶桶1,灌胶桶1内盛装有硅胶胶料,在灌胶桶1上滑移连接有挤压盘2,在挤压盘2的中轴线上螺纹连接有挤压杆3,挤压杆3位于挤压盘2远离灌胶桶1的一侧。

35.在灌胶桶1远离挤压杆3的一侧开设有挤压孔11,将掩模带固定在掩模带制备模具中,将挤压孔11与注胶孔对准,通过按压挤压杆3,控制挤压盘2均匀地将硅胶胶料从挤压孔11挤出,硅胶胶料被填充至掩模带制备模具内部形成均匀的灌胶层,可提高掩模带的生产质量。

36.按压挤压杆3将硅胶胶料挤出的过程中,为了减少在硅胶胶料从挤压盘2周侧溢出的情况,在挤压盘2的周侧粘接有一圈密封圈21,密封圈21远离挤压盘2的一侧与灌胶桶1抵接,从而到达密封的效果。

37.参照图1,在挤压盘2上开设有排气孔22,挤压盘2上连接有密封杆23,密封杆23位于排气孔22内与挤压盘2螺纹连接。在按压挤压杆3将硅胶胶料挤出之前,先旋转密封杆23使密封杆23与挤压盘2分离,随后向下按压挤压杆3,使灌胶桶1内的空气通过排气孔22排出,随后将密封杆23螺纹连接与挤压盘2上,可便于灌胶桶1内的硅胶胶料被挤压进入掩模

带制备模具中。

38.在完成一个掩模带的灌胶层填充之后,将灌胶桶1往上提起,灌胶桶1与掩模带制备模具分离。由于灌胶桶1内气压较大,无需将挤压孔11堵住,硅胶胶料也不易从挤压孔11流出,即可将灌胶桶1放在一旁,重新更换一个掩模带制备模具后继续填充掩模带灌胶层。若灌胶工作完成后,可采用胶塞(图中未标示)将挤压孔11堵住,后可将灌胶桶1放置在一旁。

39.参照图1和图2,为了提高掩模带用灌胶装置操作的便捷性,在挤压杆3远离挤压盘2的一端开设有凹槽31,且挤压杆3远离挤压盘2的一端连接有螺杆4,螺杆4通过位于凹槽31内与挤压杆3抵接。

40.在螺杆4远离挤压杆3的一端同轴焊接有转动盘5,在按压挤压杆3向下的过程中,通过按压转动盘5,可增加往下按压挤压杆3的受力面积,使工作人员更方便地对挤压杆3施加向下的压力,使挤压杆3受力向下从而按压挤压盘2挤出硅胶胶料。

41.参照图2,为了进一步提高灌胶过程中的便捷性,掩模带用灌胶装置还包括还包括工作台6,工作台6包括底板65、支撑板64和面板63,底板65放置在地面上用于稳定整个工作台6,支撑板64与底板65焊接并垂直设置于底板65上,面板63与支撑板64焊接并垂直设置在支撑板64上。

42.在面板63上开设有螺纹孔61,螺杆4位于螺纹孔61内与工作台6转动连接,从而将原本对螺杆4施加向下的按压力改变为控制螺杆4旋转向下,从而驱动挤压杆3向下对挤压盘2施加压力,在灌胶过程中可以更好地控制硅胶胶料的挤出量,并且挤压出胶的过程更加省力,不需要一直用手扶着螺杆4。

43.参照图2,为了提高工作台6在工作过程中的稳定性,在面板63远离底板65的一侧焊接有连接件62,连接件62通过螺栓连接于墙面,从而提升工作台6的在灌胶过程中的稳定性。

44.为了进一步提高工作台6在工作过程中的稳定性,工作台6上还焊接有抵接板66,抵接板66为直角三角形,抵接板66的一个直角边与面板63焊接,抵接板66的另一个直角边与支撑板64焊接,从而利用三角形的稳定性,保持工作台6稳定的灌胶过程。

45.为了提升制备掩模带灌胶层的工作效率,在底板65上焊接有弧形凸台651,弧形凸台651可与掩模带制备模具的周侧抵接,在每次更换新的掩模带制备模具时,弧形凸台651起到了定位的作用,从而提高灌胶过程中的操作便捷度,进而提高工作效率。

46.本技术实施例一种掩模带用灌胶装置的实施原理为:

47.在按压挤压杆3将硅胶胶料挤出之前,先旋转密封杆23使密封杆23与挤压盘2分离,随后向下按压挤压杆3,使灌胶桶1内的空气通过排气孔22排出,然后将密封杆23螺纹连接与挤压盘2上。

48.移动掩模带制备模具,使掩模带制备模具与弧形凸台651抵接;将盛装硅胶胶料的灌胶桶1放置在掩模带制备模具上,将挤压孔11与注胶孔对准,螺杆4位于凹槽31内与挤压杆3抵接;转动转动盘5,控制挤压盘2向下,均匀地将硅胶胶料从挤压孔11挤出,硅胶胶料被填充至掩模带制备模具内部形成均匀的灌胶层。

49.填充完一圈灌胶层之后,将灌胶桶1往上提起,使灌胶桶1与掩模带制备模具分离,更换掩模带制备模具,继续填充灌胶层。

50.灌胶工作结束后,使用胶塞将挤压孔11堵住,灌胶桶1可放置在一旁。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。