1.本技术涉及碳酸乙烯酯合成的领域,尤其是涉及一种碳酸乙烯酯的制备工艺。

背景技术:

2.碳酸乙烯酯是一种性能优良的有机溶剂,可溶解多种聚合物;还可作为有机中间体,替代环氧乙烷进行二氧基化反应,并通过酯交换法生产碳酸二甲酯;同时,碳酸乙烯酯还可成为合成呋喃唑酮、水玻璃系浆料、纤维整理剂、锂电池电解液等材料的原料。

3.碳酸乙烯酯的合成方法包括光气法、酯交换法、碳加成法等,由于人们的环保意识日益提高,光气法因光气剧毒且对环境污染,逐渐被禁止使用,进而目前酯交换法和碳加成法的应用较为广泛。酯交换法和碳加成法中均需要通过催化剂对反应进行催化,催化剂通常采用有机催化剂,以提高产物的收率。

4.针对上述相关技术,发明人认为简单地采用有机催化剂对反应进行催化,存在催化效果不佳,导致碳酸乙烯酯存在收率不佳的缺陷。

技术实现要素:

5.为了改善采用有机催化剂对反应进行催化,导致碳酸乙烯酯存在收率不佳的缺陷,本技术提供一种碳酸乙烯酯的制备工艺,采用如下的技术方案:一种碳酸乙烯酯的制备工艺,包括以下步骤:s1、原料称量:分别称量以下重量份物质:15-40份乙二醇、10-20份尿素和2-12份催化剂,所述催化剂包括锌盐和季铵盐类化合物中的一种或两种,所述催化剂还包括无机层状材料,所述无机层状材料包括水滑石和纳米铝镁尖晶石;s2、原料预混:取配方中的尿素和催化剂,搅拌混合,得到预混料;s3、产物合成:分别将预混料和乙二醇加入到反应器中,于100-200℃搅拌反应,冷凝回流,冷却至室温,得反应液,对反应液进行减压蒸馏,保留残余液、冷却、抽滤、保留固体物、重结晶,制得碳酸乙烯酯。

6.通过采用上述技术方案,首先,由于采用锌盐和无机层状材料相配合作为催化剂,无机层状材料具有较大的比表面积,使得锌盐可负载于层状结构内,增加催化剂表面碱性位点,提高催化剂的碱性,提高催化剂对反应液的催化效果。

7.其次,通过季铵盐和无机层状材料相配合作者为催化剂,季铵盐可通过化学键与无机层状材料形成稳定地复合,在催化剂上均匀地引入碱性基团,并且提高催化剂的结构稳定性,稳定对反应进行催化,提高催化剂对反应液的催化效果。

8.最后,通过季铵盐、锌盐和无机层状材料相互配合,季铵盐的化学键不仅稳定连接无机层状材料,还可连接锌盐,增强催化剂中各组分之间的相互负载效果,协同改善催化剂的碱性以及稳定性,使得催化剂可稳定对反应液进行高效的催化。

9.此外,通过水滑石和铝镁尖晶石的相互配合,水滑石和铝镁尖晶石二者之间可相互插层,提高催化剂的稳定性并提高无机层状材料的比表面积、孔隙率以及吸附性,增强催化剂中各组分之间的负载效果,稳定改善催化剂的催化高效性,因此,进一步提高碳酸乙烯

酯的收率。

10.优选的,所述步骤s1中的无机层状材料为经改性剂改性处理的无机层状材料,所述改性剂包括石墨相氮化碳、氟化钾和溴化亚铜中的一种或多种。

11.通过采用上述技术方案,首先,通过石墨相氮化碳负载并对无机层状材料进行改性,使得无机层状材料表面负载有较多的未缩聚的端氨基等碱性位,进一步增强催化剂的碱强度,且晶相均一,结晶度较高,提高催化剂在反应液中的分散效果,进一步增强催化剂的催化效果。

12.其次,通过氟化钾负载于无机层状材料上,生成新的氟铝酸钾、氟镁酸钾等晶相,同时增加碱性位点,并对无机层状材料进行保护,提高了催化剂的催化活性以及稳定性。

13.然后,通过溴化亚铜对无机层状材料进行改性处理,在无机层状材料上引入铜离子,使得层状结构上形成非均相结构,提高催化剂的催化活性。

14.最后,通过石墨相氮化碳、氟化钾和溴化亚铜三者对无机层状材料进行改性,一方面,在层状结构表面负载有较多的碱性位,增强催化剂的催化活性,另一方面,可生成新的晶相以及非均相结构,提高催化剂的稳定性,使得催化剂可稳定且长效对反应液进行催化,因此,获得碳酸乙烯酯收率较佳的效果。

15.优选的,所述改性剂还包括吸水微球,所述吸水微球包括质量比为1-2:1-3:2-5的淀粉、丙烯酰胺和海藻酸钠。

16.通过采用上述技术方案,由于采用淀粉、丙烯酰胺和海藻酸钠进行复配,形成交联的网状的凝胶结构,同时通过丙烯酰胺的连接,增强海藻酸钠和淀粉之间的相容性,并提高吸水微球的稳定性,使得催化剂可对反应中生成的水进行吸收,提高反应液中有效反应组分的浓度,即提高反应的反应速率。同时通过对催化剂进行干燥处理后,吸水微球解吸,可再次对反应中生成的水分进行吸收,并且较易被生物降解,更加绿环保。因此,催化剂获得高效且长效的催化效果。

17.优选的,所述改性处理包括以下步骤:取无机层状材料浸渍于盐酸中,浸渍处理30-60s,取出固体物,洗涤,烘干,制得经表面处理的无机层状材料;将经表面处理的无机层状材料和改性剂按质量比3-5:1-2,搅拌混合,超声处理,取出,干燥过夜,制得经改性处理的无机层状材料。

18.通过采用上述技术方案,由于对无机层状材料进行表面处理,消除无机层状材料的表面灰分,增大无机层状材料的表面积以及表面活性,改善了无机层状材料与改性剂之间的结合效果,稳定对改性剂进行改性。同时,本技术通过合适的配比,使得改性剂可对无机层状材料进行改性,有利于提高无机层状材料的催化活性,因此,获得碳酸乙烯酯的收料较高的效果。

19.优选的,所述经改性处理的无机层状材料的粒径为100-200nm,所述经改处理的无机层状材料外包覆有分散剂。

20.通过采用上述技术方案,选择合适粒径的经改性处理的无机层状材料,一方面,增强无机层状材料的比表面积以及表面活性;另一方面,无机层状材料不易发生较为严重的团聚效果,改善催化剂在反应液中的分散效果。同时,通过在经改性处理的无机层状材料外包覆分散剂,进一步增强经改性处理的无机层状材料的分散效果,降低催化剂发生团聚的可能性,使得催化剂稳定对反应液进行催化,因此,获得碳酸乙烯酯的收率较高的效果。

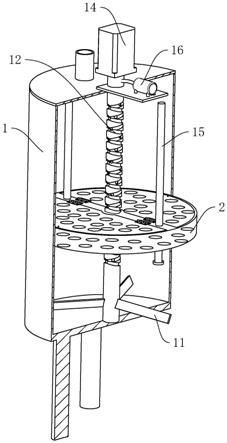

21.优选的,所述反应器包括筒体,所述筒体内安装有搅拌桨,所述筒体内滑动设有承载箱,所述承载箱用于承载催化剂,所述搅拌桨上安装有转动杆,所述转动杆为往复丝杠,所述承载箱与转动杆螺纹配合。

22.通过采用上述技术方案,将部分催化剂置于筒体中,将剩余催化剂置于承载箱中,便于反应结束后对催化剂进行收集,简化操作流程,使用者操作简便。通过转动杆带动承载箱进行往复滑动,使得催化剂可位于反应液的各个位置,提高催化剂在反应液中的分布位置;通过筒体中的催化剂和承载箱中的催化剂相互配合,使得催化剂均匀分散于反应液中,并提高反应液和催化剂的接触面积,提高催化效率以及反应收率。

23.优选的,所述筒体内设有导向杆,所述导向杆穿设于承载箱上。

24.通过采用上述技术方案,在导向杆的导向下,承载箱可稳定在转动杆的带动下在筒体内进行滑移,提高催化剂在反应液中的分散均匀性。

25.优选的,所述转动杆上开设有若干通气孔,所述转动杆连接有气源,所述通气孔上安装有阻挡层,所述转动杆上安装有止逆部件。

26.通过采用上述技术方案,气源向转动杆内输送气体,通过通气孔向反应液中输送空气,一方面,降低反应液中的组分负载于往复丝杆的螺纹槽中,有利于承载箱沿转动杆稳定滑移;另一方面,对反应液进行冲击,增加反应液中的碰撞,提高反应液中各组分质之间的反应效率,协同提高反应收率。此外,通气孔输送的气体还可对承载箱内的催化剂进行吹击翻动,承载箱的催化剂稳定催化反应。

27.优选的,所述止逆部件包括止逆球和连接筒,所述连接筒的一端设有阻挡板,所述连接筒的一端敞开,所述阻挡板上设有若干通风孔,所述止逆球活动设置于连接筒内,所述止逆球用于封闭连接筒的敞开端,所述连接筒内壁上设有阻挡环,所述阻挡环的内径小于止逆球的直径,所述阻挡环用于与止逆球抵接。

28.通过采用上述技术方案,当反应液沿通气孔进入转动杆时,反应液沿通风孔进入连接筒,在浮力作用下,止逆球与阻挡环抵接,封闭连接筒,使得反应液始终位于筒体内。在气源的冲击下以及止逆球自身重力作用下,止逆球与阻挡环分离,便于向转动杆内输送气体,阻挡层可对反应液进行阻挡,气源稳定向筒体中输送气体。

29.优选的,所述承载箱包括边框、催化剂承装袋和若干封闭板,所述封闭板转动设置于边框上,所述封闭板上滑动设有锁定块,所述边框上设有锁定槽,所述锁定槽用于供锁定块嵌合,所述封闭板上设有中间杆和驱动杆,驱动杆滑动设置于封闭板上,所述中间杆的一端与锁定块转动连接,所述中间杆的另一端与驱动杆转动连接。

30.通过采用上述技术方案,当催化剂吸水至极限后,拉动驱动杆带动中间杆转动,进而带动锁定块与锁定槽分离,即可转动封闭板,将催化剂承装袋取出,对其中的催化剂进行回收处理,并更换为新的催化剂承装袋,使用者操作简便且催化剂对反应的催化效果较佳。

31.综上所述,本技术具有以下有益效果:1、由于本技术采用锌盐和无机层状材料复合作为催化剂,由于锌盐可负载于无机层状材料,增加催化剂上的碱性位点,增强催化剂的催化活性;季铵盐通过化学键连接于无机层状材料上,增加碱性位点的同时提高催化剂的稳定性;通过锌盐、季铵盐以及无机层状材料复配,提高催化剂中各组分之间的结合效果,并改善了催化剂的催化活性,因此,催化剂获得了高效且稳定的催化效果,提高了碳酸乙烯酯的收率。

32.2、本技术中优选采用在改性剂中增加吸水微球,吸水微球负载于催化剂上后,对反应液中生成的水进行吸收,提高反应液中有效组分的浓度,增强反应效果以及反应速率,获得了碳酸乙烯酯的收率较佳的效果。

33.3、本技术中采用在反应器中滑动设置承载箱,使得承载箱中的催化剂可与各个位置的反应液进行催化反应,提高反应液与催化剂的接触面积以及催化效果,稳定提高碳酸乙烯酯的收率。

附图说明

34.图1是实现本技术方法的装置的整体结构示意图;图2是本技术实施例的剖面示意图;图3是本技术实施例中承载箱的结构图;图4是图3中a部分的放大图;图5是本技术实施例中显示止逆部件的结构图。

35.附图标记说明:1、筒体;11、搅拌桨;12、转动杆;121、通气孔;122、阻挡层;13、开合门;14、电机;15、导向杆;16、气源;2、承载箱;21、边框;211、锁定槽;22、封闭板;221、锁定块;222、中间杆;223、驱动杆;23、催化剂承装袋;3、止逆部件;31、止逆球;32、连接筒;321、阻挡环;322、搭接台;323、阻挡板;3231、通风孔。

具体实施方式

36.以下结合实施例以及附图1-5对本技术作进一步详细说明。

37.本技术实施例中,所选用的仪器设备如下所示,但不以此为限:药品:锌盐为杭州恒纳新材料有限公司的hn-jh03的纳米氧化锌、季铵盐为山东力昂新材料科技有限公司的la-5k型季铵盐、水滑石为武汉富鑫远科技有限公司货号为01的水滑石、纳米铝镁尖晶石登封市元丰磨料耐材厂货号为054的尖晶石、引发剂为过硫酸钾、交联剂为亚甲基双丙烯酰胺、分散剂为佛山市千佑化工有限公司的akn-2070型纳米材料分散剂。

38.制备例吸水微球制备例制备例1分别称量淀粉、丙烯酰胺、海藻酸钠、引发剂和交联剂,具体质量见表1。将淀粉、丙烯酸铵和海藻酸钠搅拌混合,置于质量分数为20%的氢氧化钠溶液进行中和,加入引发剂和交联剂,搅拌混合,制得混合液,将混合液进行微波辐射处理10min,过滤、保留固体物、洗涤、烘干、粉碎,制得吸水微球1-3。

39.表1制备例1-3吸水微球组成

改性剂制备例制备例4-11分别称量石墨相氮化碳、氟化钾、溴化亚铜和吸水微球,具体质量见表2,搅拌混合,制得改性剂1-8。

40.表2制备例4-11中改性剂组成无机层状材料制备例制备例12-14分别称量水滑石和纳米铝镁尖晶石,具体质量见表3,搅拌混合,制得无机层状材料1-3。

41.表3制备例12-14无机层状材料组成制备例15-17

取无机层状材料1置于质量分数为10%的盐酸中,浸渍处理1min,过滤、保留固体物、烘干,制得经表面处理的无机层状材料。分别称量经表面处理的无机层状材料和改性剂1,具体质量见表4,搅拌混合,超声处理20min,取出,干燥过夜,烘干,过筛并包覆分散剂,制得100nm的经改性处理的无机层状材料1-3。

42.表4制备例15-17无机层状材料组成制备例18-19与制备例16的区别在于:分别过筛,制备粒径分别为150nm和200nm的经表面处理的无机层状材料,制备经改性处理的无机层状材料4-5。

43.制备例20-26与制备例19的区别在于:采用改性剂2-8,以代替制备例19中的改性剂1,制备经改性处理的无机层状材料6-12。

实施例

44.实施例1-3本技术提供一种碳酸乙烯酯的制备工艺,包括以下步骤:催化剂制备:分别称量1kg锌盐、0kg季铵盐类化合物和1.5kg无机层状材料1,搅拌混合,超声处理2h,取出固体物,干燥过夜,制得催化剂1。

45.分别称量乙二醇、尿素和催化剂1,具体质量见表5,将尿素和催化剂1搅拌混合,得到预混料,将预混料和乙二醇依次加入到反应中,于170℃搅拌反应,冷凝回流,4h后,冷却至室温,得到反应液,对反应液进行减压蒸馏,保留残余液,冷却、抽滤、保留固体物、采用乙醚进行重结晶,制得碳酸乙烯酯1-3。

46.表5实施例1-3吸水微球组成参照图1和图2,反应器包括筒体1、搅拌桨11和转动杆12,筒体1上开设有进料口、出料口和开合门13,开合门13转动连接于筒体1上,便于使用者对反应器内部进行检修。搅拌桨11和转动杆12固定连接,转动杆12的一端延伸出筒体1并连接有电机14,电机14带动转动杆12和搅拌桨11转动,并对反应器中的物料进行搅拌。转动杆12为往复丝杠,转动杆12上

螺纹配合有承载箱2,承载箱2用于装载催化剂。筒体1内安装有导向杆15,导向杆15穿设于承载箱2,导向杆15的一端与筒体1顶部固定相连,导向杆15的另一端位于搅拌桨11上方,导向杆15使承载箱2滑移顺畅。

47.电机14带动转动杆12转动时,由于承载箱2与转动杆12螺纹配合,即可带动承载箱2沿转动杆12的长度方向往复进行滑移,进而带动催化剂与位于反应器中各个位置的反应液接触并催化反应进行,提高催化剂对反应的催化效果,并提高反应收率。

48.参照图3和图4,承载箱2包括边框21、若干催化剂承装袋23和若干封闭板22,本实施例中催化剂承装袋23和封闭板22的数量均为两个,边框21和封闭板22上均开设有通孔。催化剂承装袋23放置于边框21内,封闭板22转动连接于边框21上,封闭板22上滑动设有锁定块221,锁定块221沿封闭板22的径向滑动。边框21上开设有锁定槽211,锁定槽211用于供锁定块221嵌合。封闭板22上还设有驱动杆223和中间杆222,驱动杆223滑动设置于封闭板22上,驱动杆223的滑动方向平行于封闭板22的厚度方向,驱动杆223外包覆有阻尼层,阻尼层使得驱动杆223与封闭板22之间的相对位置关系固定,提高锁定块221与锁定槽211之间的嵌合稳定性。中间杆222的一端与驱动杆223铰接,中间杆222的另一端与锁定块221铰接,中间杆222采用橡胶材质制成。

49.需要取出催化剂承装袋23时,拉动驱动杆223远离催化剂承装袋23,带动中间杆222转动,进而带动与中间杆222铰接的锁定块221滑动,直至锁定块221与锁定槽211完全分离,使用者可转动封闭板22,将催化剂承装袋23取出,对其中的催化剂进行回收处理,并更换为新的催化剂承装袋23,有利于催化剂对反应的稳定催化。

50.参照图1和图5,转动杆12上开设有若干通气孔121,通气孔121上安装有阻挡层122,本实施例中阻挡层122采用防水透气膜制成。转动杆12上连接有气源16,气源16向转动杆12内输送加压气体,并沿通气孔121输出,降低转动杆12上负载物料的可能性,维持承载箱2运行顺畅。同时,提高反应液之间的碰撞以及反应强度,并对承载箱2中的催化剂进行翻动,有利于提高催化剂与反应液的接触面积,提高反应收率。

51.参照图1和图5,为了不易使反应液进入气源16,在转动杆12上安装有止逆部件3,止逆部件3包括止逆球31和连接筒32,连接筒32上固定有搭接台322,搭接台322可搭接于转动杆12内壁上,使得连接筒32与转动杆12相连。连接筒32远离搭接台322的一端固定有阻挡板323,阻挡板323上开设有若干通风孔3231,连接筒32靠近搭接台322的一端敞开设置,止逆球31活动设置于连接筒32内。连接筒32靠近搭接台322一端的内壁上设有阻挡环321,阻挡环321的直径小于止逆球31的直径,止逆球31与阻挡环321抵接后可封闭连接筒32的敞开端。

52.气源16向转动杆12输送气体,在重力以及加压气流的吹击下,止逆球31与阻挡环321分离,气体通过通风孔3231以及通气孔121输出。当反应液进入转动杆12后,止逆球31在浮力的作用下,上浮并与阻挡环321抵接,实现对连接筒32敞开端的封闭,使反应液始终位于反应器中。

53.实施例4-5与实施例2的区别在于:分别称量锌盐、季铵盐类化合物和无机层状材料1,具体质量见表6,搅拌混合,制得催化剂2-3,以代替实施例2中的催化剂1,制备碳酸乙烯酯4-5。

54.表6实施例2、4-5催化剂组成

实施例6-19与实施例2的区别在于:分别采用无机层状材料2-3,以及经改性处理的无机层状材料1-12,以代替实施例2中的无机层状材料1,制备碳酸乙烯酯6-19。

55.对比例对比例1与实施例2的区别在于:采用二月桂酸二丁基锡,以代替实施例2中的催化剂1,制备碳酸乙烯酯20。

56.对比例2与实施例2的区别在于:采用蒙脱土,制备催化剂,以代替实施例2中的催化剂1,制备碳酸乙烯酯21。

57.性能检测试验(1)碳酸乙烯酯收率计算:分别测量初次使用、循环5次使用以及循环10次使用的产品收率k0,k1,k2,产品收率k=(实际产量/理论产量)

×

100%。

58.表7实施例1-19、对比例1-2性能检测

参考表7的性能检测对比可以发现:(1)结合实施例1-3、实施例6-7和对比例1-2比可以发现:实施例1-3中制得的碳酸乙烯酯的初次使用、循环5次使用以及循环10次使用的产品收率均有所提升,这说明本技术采用铝镁尖晶石和水滑石相互配合,形成插层结构,增加催化剂的比表面积以及表面活性;再通过与锌盐进行复配,有效增强催化剂表面碱强度,提高催化效果以及稳定性。根据表7可以看出,实施例2和实施例6制得的碳酸乙烯酯的收率较佳,说明实施例2中反应液中各组分比例较为合适;实施例6中无机层状材料之间各组分的比例较为合适。

59.(2)结合实施例2、实施例4-5和对比例2进行对比可以发现:实施例2、4-5中制得的碳酸乙烯酯的初次使用、循环5次使用以及循环10次使用的产品收率均有所提升,这说明本

申请采用季铵盐与无机层状材料配合,通过化学键稳定增加催化剂的碱强度,提高催化剂的催化效果。根据表7可以看出,实施例4制得的碳酸乙烯酯的收率最佳,说明此时催化剂中各组分比例较为合适。

60.(3)结合实施例8-10、实施例11-12进行对比可以发现:实施例8-12中制得的碳酸乙烯酯的初次使用、循环5次使用以及循环10次使用的产品收率均有所提升,这说明本技术采用石墨相氮化碳对无机层状材料进行改性,增加层状材料的碱性位,同时形成晶相均一、结晶度较高、分散均匀的催化剂。同时对无机层状材料进行表面改性,提高无机层状材料和改性剂之间的结合强度。根据表7可以看出,实施例9、实施例12制得的碳酸乙烯酯的收率最佳,说明实施例9经表面处理的无机层状材料和改性剂中各组分比例较为合适;实施例12中经改性处理的无机层状材料的粒径较为合适。

61.(4)结合实施例13-14和实施例15-18进行对比可以发现:实施例13-17中制得的碳酸乙烯酯的初次使用、循环5次使用以及循环10次使用的产品收率均有所提升,这说明本技术采用石墨相氮化碳、氟化钾和溴化亚铜对无机层状材料进行改性,不仅在催化剂表面增加较多的碱性位点,还可生成新的晶相以及非均相结构,使得催化剂获得稳定且高效的催化效果。根据表7可以看出,实施例18制得的碳酸乙烯酯的收率最佳,说明此时改性剂中各组分比例较为合适。

62.(5)结合实施例18和实施例19对比可以发现:实施例19中制得的碳酸乙烯酯的初次使用、循环5次使用以及循环10次使用的产品收率均有所提升,这说明本技术采用在无机层状材料上负载吸水微球,可吸附反应中生成的副产物水,提高反应液中有效成分的浓度,提高反应速率。根据表7可以看出,实施例19中制得的碳酸乙烯酯的收率最佳,说明实施例19中改性剂中各组分比例较为合适。

63.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。