1.本实用新型涉及喷金夹具技术领域,具体地指一种金属化薄膜电容器元件喷金夹紧装置。

背景技术:

2.在各种电力驱动设备中,电容器就是其中主要元件之一,它主要用于这些电力电子设备的直流链接电路(dc-link)中。其中,喷金作为金属化薄膜电容器加工过程中极为重要的一部分,通常以电弧或火焰等电源,将所需的各类焊料融化并在高压空气的作用下雾化,金属粒子便以高速喷涂在对热能具有极高灵敏度的电容芯组面薄膜层隙,形成金属电极面。通常电容元件呈圆柱状,在批量生产时,需要将电容元件组进行适当的夹紧装置,目前采用手工固定方式势必会造成劳动强度过大,生产效率较低,现在有必要研制一种金属化薄膜电容器元件喷金夹紧装置。

技术实现要素:

3.本实用新型的目的就是要提供一种金属化薄膜电容器元件喷金夹紧装置,利用本实用新型可进行金属化薄膜电容器元件批量的喷金操作,提高了金属化薄膜电容器元件喷金操作的效率,且简单实用。

4.为实现此目的,本实用新型所设计的金属化薄膜电容器元件喷金夹紧装置,它包括夹具矩形框、夹具框顶杆、元件垫条、夹具定位框、气动组件叉、操作台、气缸、夹紧横条、固定叉和弹簧,夹具定位框固定在操作台的顶部,夹具矩形框设置在夹具定位框内,夹具定位框对夹具矩形框进行左右方向上的限位,固定在操作台上的固定叉和夹具定位框对夹具矩形框进行前后方向上的限位,夹具矩形框的前端设有顶杆孔,夹具框顶杆的一端穿过顶杆孔,夹具框顶杆的一端固定夹紧横条,夹紧横条位于夹具矩形框内,夹具框顶杆的另一端设置有顶帽,元件垫条的长度等于电容器元件夹持组前后方向上的长度,元件垫条垫在电容器元件夹持组侧面与夹具矩形框的内侧面之间,使电容器元件夹持组和元件垫条一起限位在夹具矩形框的两内侧面之间,气缸的活塞杆上固定有气动组件叉,气动组件叉夹住夹具框顶杆,气缸的活塞杆向前移动时气动组件叉顶住顶帽带动夹具框顶杆和夹紧横条向前移动,弹簧用于对夹紧横条提供夹紧力,当气缸的活塞杆向后移动时夹紧横条在弹簧的作用下向后移动。

5.它还包括导向杆和弹簧盒,夹具矩形框的前端还设有第一导杆孔,所述夹具矩形框的前端面设置弹簧盒,导向杆的一端固定连接夹紧横条,导向杆的另一端穿出第一导杆孔进入弹簧盒并从弹簧盒前端的第二导杆孔穿出,导向杆位于弹簧盒中的部分固定有定位环,弹簧的一端固定连接定位环,弹簧的另一端固定连接弹簧盒的前端。

6.本实用新型的有益效果:

7.利用本实用新型将排列好的多个电容器元件进夹紧,方便了金属化薄膜电容器元件的批量喷金,提高了喷金效率,操作简单,制作成本低。并且,本实用新型的元件垫条和夹

具框垫条能进行尺寸的调整,使得本实用新型可以夹紧各种尺寸的金属化薄膜电容器元件。

附图说明

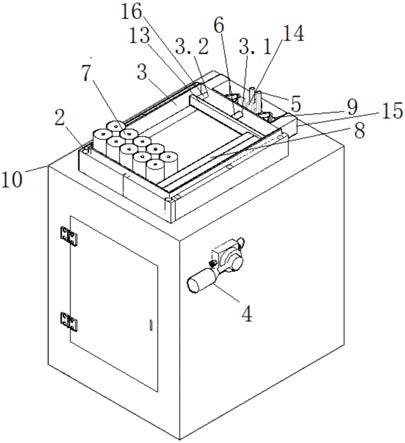

8.图1为本实用新型的立体结构示意图;

9.图2为本实用新型中夹具矩形框部分的结构示意图;

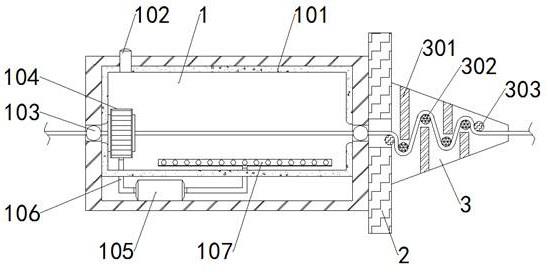

10.图3为本实用新型中气缸部分的结构示意图;

11.图4为本实用新型中夹具矩形框部分的夹紧结构示意图;

12.图5为图4的俯视图。

13.其中,1—夹具框垫条、2—夹具定位框、3—夹具矩形框、3.1—顶杆孔、3.2—第一导杆孔、4—气动开关、5—气动组件叉、6—夹具框顶杆、6.1—顶帽、7—电容器元件夹持组、8—元件垫条、9—夹具框挂环、10—操作台、11—气缸、12—弹簧、13—夹紧横条、14—固定叉、15—弹簧盒、15.1—第二导杆孔、16—导向杆、17—定位环。

具体实施方式

14.以下结合附图和具体实施例对本实用新型作进一步的详细说明:

15.如图1~5所示金属化薄膜电容器元件喷金夹紧装置,它包括夹具矩形框3、夹具框顶杆6、元件垫条8、夹具定位框2、气动组件叉5、操作台10、气缸11、夹紧横条13、固定叉14和弹簧12,夹具定位框2固定在操作台10的顶部,夹具矩形框3设置在夹具定位框2内,夹具定位框2对夹具矩形框3进行左右方向上的限位,固定在操作台10上的固定叉14和夹具定位框2对夹具矩形框3进行前后方向上的限位,夹具矩形框3的前端设有顶杆孔3.1,夹具框顶杆6的一端穿过固定叉14和顶杆孔3.1,夹具框顶杆6的一端固定夹紧横条13,夹紧横条13位于夹具矩形框3内,夹具框顶杆6的另一端设置有顶帽6.1,夹紧横条13平行于夹具矩形框3的前端面,元件垫条8位于夹具矩形框3的一个内侧面,元件垫条8的长度等于电容器元件夹持组7前后方向上的长度,元件垫条8垫在电容器元件夹持组7侧面与夹具矩形框3的内侧面之间,使电容器元件夹持组7和元件垫条8一起限位在夹具矩形框3的两内侧面(左右两侧)之间,气缸11的活塞杆上固定有气动组件叉5,气动组件叉5夹住夹具框顶杆6,气缸11的活塞杆向前移动时气动组件叉5顶住顶帽6.1带动夹具框顶杆6和夹紧横条13向前移动实现松开电容器元件夹持组7,弹簧12用于对夹紧横条13提供夹紧力,当气缸11的活塞杆向后移动时夹紧横条13在弹簧12的作用下向后移动实现夹紧电容器元件夹持组7。通过气缸动作提供一个拉伸和压紧的动力,大大减轻了操作人员的劳动强度。

16.上述技术方案中,所述电容器元件夹持组7包括多排柱状电容器元件,每排包括多个柱状电容器元件,每个柱状电容器元件均垂直于操作台10,每排和每列相邻两个柱状电容器元件的侧面紧靠在一起。电容器元件夹持组7排列成矩形。

17.上述技术方案中,它还包括导向杆16和弹簧盒15,夹具矩形框3的前端还设有第一导杆孔3.2,所述夹具矩形框3的前端面设置弹簧盒15,弹簧盒15的后端与夹具矩形框3的前端面焊接,导向杆16的一端固定连接夹紧横条13,导向杆16的另一端穿出第一导杆孔3.2进入弹簧盒15并从弹簧盒15前端的第二导杆孔15.1穿出,导向杆16位于弹簧盒15中的部分固定有定位环17,弹簧12的一端固定连接定位环17,弹簧12的另一端固定连接弹簧盒15的前

端。

18.上述技术方案中,所述夹具矩形框3的前端面外侧固定有夹具框挂环9。当电容元件夹持组7被夹紧之后,夹具框挂环9可挂放于喷金机内的挂钩上,可实现所有电容元件端面喷金镀层。

19.上述技术方案中,所述夹具矩形框3的底部垫有夹具框垫条1。由于不同批次的电容元件夹持组7的高度会根据技术参数有所不同,为了便于夹具矩形框3能夹持在其中部位置,特在夹具矩形框3的底部垫有夹具框垫条1。

20.上述技术方案中,所述气缸11的控制气路由气动开关4进行控制,所述气动开关4设置在操作台10的侧面,气缸11的控制气路设置在操作台10的内部,气缸11的活塞杆上的气动组件叉5从操作台10的内部由顶部穿出。

21.元件垫条8为耐高温硅胶条材料,可根据元件大小选择其厚薄尺寸,待夹具矩形框3内的金属化薄膜电容器元件摆满后塞于边缘缝隙中卡住。

22.夹具矩形框3采用304型不锈钢焊接而成,起到放置固定作用。呈长方形状,长513mm,宽370mm,高60mm,可放置多类型电容器元件。夹具框垫条1采用不锈钢304制作,长510mm,宽10mm,根据电容器元件高度可制作不同高度的规格。操作台10采用不锈钢304制作,内部呈空心状,长755mm,宽600mm,高790mm。夹具定位框2由采用3块不锈钢304制作,尺寸分别为:500mm

×

20mm

×

80mm(2块),420mm

×

20mm

×

80mm(1块)。固定于操作台10上面。

23.一种利用上述金属化薄膜电容器元件喷金夹紧装置的电容器元件喷金夹紧方法,它包括如下步骤:

24.步骤1:根据电容器元件夹持组7前后方向上的长度、电容器元件夹持组7左右方向上的长度、夹具矩形框3的左内侧面与右内侧面之间的距离确定元件垫条8的尺寸;

25.步骤2:将元件垫条8置于夹具矩形框3的一个内侧面,保证元件垫条8的长度等于电容器元件夹持组7前后方向上的长度,并使电容器元件夹持组7和元件垫条8一起卡在夹具矩形框3的左内侧面与右内侧面之间,使电容器元件夹持组7在左右方向上由夹具矩形框3的另一个内侧面与元件垫条8的侧面夹紧;

26.步骤3:控制气缸11的活塞杆向后移动,夹紧横条13在弹簧12的作用下向电容器元件夹持组7移动并使电容器元件夹持组7在前后方向上由夹具矩形框3的后端面与夹紧横条13夹紧。

27.步骤4:当电容器元件夹持组7喷金完成后,控制气缸11的活塞杆向前移动,气动组件叉5顶住顶帽6.1带动夹具框顶杆6和夹紧横条13向前移动,使的电容器元件夹持组7解除夹紧。

28.本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。