1.本技术属于燃烧炉技术领域,尤其涉及一种燃烧方法和燃烧系统。

背景技术:

2.现在市场上广泛使用于工业炉窑上的燃烧器基本分为冷风燃烧器、冷风预热燃烧器、蓄热式燃烧器和弥散式燃烧器。这几种燃烧器各有其优缺点,冷风燃烧器火焰温度低,能耗高,no

x

排放低;冷风预热燃烧器提高了火焰温度,降低了能耗,但还是属于高耗能产品;蓄热式燃烧器通过对烟气余热的回收利用,大大提高了助燃风的温度,所以其火焰温度通常可达到1600℃以上,同时由于余热的回收利用,能耗往往能达到一个很低的标准,但在高温环境下极容易生成大量的no

x

,x为正整数,对环境不友好;普通弥散式燃烧器火焰不集中,燃烧状态不理想,烟气中co含量高,导致能耗也高,但被加热的物料烧损小。

技术实现要素:

3.本技术实施例提供一种燃烧方法和燃烧系统,旨在提供一种节能且环保的燃烧方法。

4.一方面,本技术提供一种燃烧方法,包括:

5.所述方法在燃烧炉中进行,所述燃烧炉包括第一助燃气进口、第一燃气进口、两组蓄热式燃烧器、第二助燃气进口、第二燃气进口、两组弥散式燃烧器和排烟管道,所述方法包括:

6.在第一模式,打开第一助燃气进口和第一燃气进口,用两组蓄热式燃烧器进行燃烧;

7.在第二模式,关闭一组蓄热式燃烧器,用另一组蓄热式燃烧器进行燃烧,同时,打开第二助燃气进口和第二燃气进口,使用一组弥散式燃烧器进行燃烧,其中,第二模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第一预设值;

8.在第三模式,关闭第一助燃气进口和第一燃气进口关闭两组蓄热式燃烧器,使用两组弥散式燃烧器进行燃烧,其中,第三模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第二预设值。

9.可选的,第二模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第三预设值,其中,氮氧化物的大小关系满足:第二预设值≤第三预设值≤第一预设值。

10.可选的,在第二模式,使燃烧炉内烟气的热量加热第一助燃气进口中的气体,以实现热量回收。

11.可选的,在第二模式开始后,所述燃烧炉呈先降低后升高的温度变化,其中,所述燃烧炉的最低温度为800℃~1200℃,或900℃~950℃。

12.可选的,排烟管道的出口处的温度为150℃~200℃,或170℃~190℃。

13.可选的,在第二模式和第三模式时,空燃比的范围为10-13:1,燃气量为100-110m3/h。

14.可选的,所述燃烧炉在第二模式,第一燃气进口和第二燃气进口的为体积流量之比由9:1逐步切换到5:5,或从7:3切换到6:4。

15.可选的,在第三模式,当燃烧炉的能耗达到预设能耗值,切换到第二模式。

16.第二方面,本技术提供了第一方面的燃烧方法使用的燃烧系统,包括:

17.燃烧炉,包括:第一助燃气进口、第一燃气进口、第二助燃气进口、第二燃气进口和排烟管道,用于进行燃烧处理;

18.蓄热式燃烧组件,用于通过所述第一助燃气进口向所述燃烧炉供应助燃气;以及通过所述第一燃气进口向所述燃烧炉供应燃气,经蓄热式燃烧器使燃气燃烧;

19.弥散式燃烧组件,用于通过所述第二助燃气进口向所述燃烧炉供应助燃气;以及通过所述第二燃气进口向所述燃烧炉供应燃气,经弥散式燃烧器使燃气燃烧。

20.可选的,燃烧系统还包括:

21.第一助燃气进气管道,与所述第一助燃气进口连通,用于运输助燃气至燃烧炉;

22.热量传递装置,分别与排烟管道、第一助燃气进气管道相接,用于传导烟气的热量至第一助燃气进气管道,用于加热助燃气。

23.可选的,燃烧系统还包括:

24.氮氧化物检测装置,设于排烟管道或排烟口,用于检测烟气中的氮氧化物含量用以切换燃烧炉的工作模式;

25.能耗检测装置,设于燃烧炉的燃气进气管线,用于检测能耗消耗量用以切换燃烧炉的工作模式。

26.本技术的燃烧方法及燃烧系统,在现有燃烧炉的基础上,结合蓄热式燃烧器和弥散式燃烧器,实现在不同燃烧阶段的不同工作模式,既保证了排放氮氧化物合格排放,又节约了能耗,而且满足燃烧炉的工作需求,实现了节能、目标金属的熔化速率快和弥散式燃烧器烧损小、低氮的目的,具有极大的应用价值。

附图说明

27.图1示出了本技术实施例的燃烧系统布线图;

28.图2示出了本技术实施例的燃烧器的界面;

29.图3示出了本技术实施例的燃气控制参数的界面;

30.图4示出了本技术实施例的排烟控制参数的界面;

31.图5示出了本技术对比例1的烟气检测结果;

32.图6示出了本技术实施例1第一模式的烟气检测结果;

33.图7示出了本技术实施例1第二模式的烟气检测结果;

34.图8示出了本技术实施例1第三模式的烟气检测结果;

35.图9示出了本技术实施例1燃气流量的检测结果。

具体实施方式

36.下面将详细描述本技术的各个方面的特征和示例性实施例,为了使本技术的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本技术进行进一步详细描述。应理解,此处所描述的具体实施例仅意在解释本技术,而不是限定本技术。对于本领域技术

人员来说,本技术可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本技术的示例来提供对本技术更好的理解。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

38.传统技术中,用于工业炉窑上的燃烧器基本分为:冷风燃烧器、冷风预热燃烧器、蓄热式燃烧器和弥散式燃烧器。上述燃烧器各有其优缺点,冷风燃烧器火焰温度低,能耗高,氮氧化物排放低;冷风预热燃烧器提高了火焰温度,降低了能耗,但还是属于高耗能产品;蓄热式燃烧器通过对烟气余热的回收利用,大大提高了助燃风的温度,所以其火焰温度通常可达到1600℃以上,同时由于余热的回收利用,能耗往往能达到一个很低的标准,但在高温环境下极容易生成大量的no

x

,对环境不友好;普通弥散式燃烧器火焰不集中,燃烧状态不理想,烟气中co含量高,导致能耗也高,但被加热的物料烧损小。

39.燃烧方法

40.一方面,本技术提供一种燃烧方法,包括:

41.所述方法在燃烧炉中进行,所述燃烧炉包括第一助燃气进口、第一燃气进口、两组蓄热式燃烧器、第二助燃气进口、第二燃气进口、两组弥散式燃烧器和排烟管道,所述方法包括:

42.在第一模式,打开第一助燃气进口和第一燃气进口,用两组蓄热式燃烧器进行燃烧;

43.在第二模式,关闭一组蓄热式燃烧器,用另一组蓄热式燃烧器进行燃烧,同时,打开第二助燃气进口和第二燃气进口,使用一组弥散式燃烧器进行燃烧,其中,第二模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第一预设值;

44.在第三模式,关闭第一助燃气进口和第一燃气进口关闭两组蓄热式燃烧器,使用两组弥散式燃烧器进行燃烧,其中,第三模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第二预设值。

45.在本技术实施例中,第一助燃气可以为空气或氧气。第二燃气可以为煤气、沼泽气等。

46.在本技术实施例中,第一预设值和第二预设值均为氮氧化物在排烟管道中烟气的氮氧化物的含量。第一预设值可以为90-100mg/m3,第二预设值可以为90-100mg/m3。在本技术实施例中,第二模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第一预设值,第一预设值经换算后与排放烟气的环保指标最接近,可以尽可能延长第二模式的时间,达到降低能耗和减低弥散式燃烧器损耗的目的,在此时切换具有节能降氮的积极效果。第三模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第二预设值。第二预设值根据经验设置,与炉膛温度密切相关,在此时切换具有以降氮保证环保为主要目的。

47.在本技术实施例中,在第一模式,通常在物料刚投入炉膛时,燃烧炉内由于温度

低,此时需要集中火力升温,此时可使用蓄热式燃烧器进行工作,此时燃烧器处于高效工作状态,熔化速率高、能耗低,并且由于炉膛温度低,氮氧化物的数量也较少。

48.在本技术实施例中,在第二模式,通常在熔化中期,炉膛温度逐渐升高,对火力集中的要求已经降低,为了抑制氮氧化物的生成可以进入蓄热燃烧器 弥散式燃烧器同时进行燃烧的模式。此时由于蓄热燃烧器可以实现对余热的回收,所以助燃风温度高而能耗并不会升高,并且由于部分燃料仍然经过蓄热式燃烧器进行燃烧,形成的烟气降低了弥散燃烧器助燃风的含氧量使最终的烟气排放保持在低氮水平。

49.在本技术实施例中,在第三模式,一般在燃烧炉燃烧的后期,处于高温阶段,且对升温速率要求不高,主要解决的是氮氧化物的问题。此时转入全弥散燃烧器的模式,助燃风可以全部通过蓄热箱换热,但燃料已经全部由弥散燃烧器进入炉膛参与燃烧。由于燃烧和空气在燃烧器内没有经过蓄热式中的预混过程,燃烧的组织全部在炉膛内部进行,火焰范围广泛,在大范围内形成了烟气卷吸的效果,达到了高温低氧的低氮燃烧效果。

50.在一些实施例中,所述第一预设值大于第二预设值。第一预设值、第二预设值换算为实际大气中的氮氧化物值后进行比较。在满足环保指标的要求下,可以减少纯弥散式燃烧器使用时间,降低弥散式燃烧器的损耗。

51.在一些实施例中,第二模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第三预设值,其中,氮氧化物的大小关系满足:第二预设值≤第三预设值≤第一预设值。

52.在本技术实施例中,第一预设值、第二预设值和第三预设值换算为实际大气中的氮氧化物值后进行比较第二预设值经换算后与排放烟气的环保指标接近,小于排放烟气的环保指标,仍留有一定余量。上述设置可以排放指标更加环保的烟气,也可以达到延长第二模式的时间的目的,在此时切换具有同时兼顾环保和能耗指标。

53.在一些实施例中,在第二模式,使燃烧炉内烟气的热量加热第一助燃气进口中的气体,以实现热量回收。

54.在本技术实施例中,两组燃烧器之间的周期性交替燃烧一个燃烧器燃烧时,另一个燃烧器吸高温的烟气,高温烟气进行蓄热式加热,用烟气加热空气,获得高温助燃空气。通过这种方式,常温助燃空气可以被加热到仅比炉内烟气温度低100℃的温度,从此获得极高的加热效率。

55.在一些实施例中,燃烧方法还包括:获取排烟管道中烟气的含氧量;

56.根据第一预设值、第二预设值或第三预设值在烟气中的含量与含氧量,以得到氮氧化物在大气中的排放值;

57.根据所述排放值和标准氮氧化物排放值进行比较,若所述排放值与标准氮氧化物之差的范围为0-2mg/m3。

58.在一些实施例中,在第二模式开始后,所述燃烧炉呈先降低后升高的温度变化,其中,所述燃烧炉的最低温度为800℃~1200℃,或900℃~950℃。燃烧炉呈先降低后升高的温度变化是指温度在燃烧炉的高度方向呈现的变化,是根据蓄热式燃烧器燃气的燃烧区域较集中,而弥散式燃烧器的燃烧区域较分散,从而在燃烧炉的高度方向呈现的温度变化。这种温度变化,当燃烧炉内有固体燃料,如固体煤时,可以抑制燃气中的 ch4生成和促进ch4转化,获得低ch4含量的煤气(成份)。同时还能促进煤气中的焦油发生裂解转化,降低煤气的焦油含量。还可以防止该区域的煤料熔融,保证燃烧过程的稳定进行,获得高有效气占比

的煤气(燃气)并使得燃气充分燃烧。当燃料使用100%的天然气时,燃烧炉呈先降低后升高的温度变化是指温度在燃烧炉的高度方向呈现的变化,是根据蓄热式燃烧器燃气的燃烧区域较集中,而弥散式燃烧器的燃烧区域较分散,从而在燃烧炉的高度方向呈现的温度变化。可以保证燃料炉促进的燃料炉提供稳定的稳定,提高目标金属物的熔化速率。

59.在一些实施例中,排烟管道的出口处的温度为150℃~200℃,或 170℃~190℃。在上述温度中,有利于控制烟气中的含氧量,从而可以在换算过程中,使烟气中的氮氧化物的预设值高于在空气中的标准排放量。

60.在一些实施例中,在第二模式和第三模式时,空燃比的范围为10

‑ꢀ

13:1,燃气量为100-110m3/h。控制燃气在上述空燃比和燃气量,有利于燃烧的顺利进行。

61.在一些实施例中,所述燃烧炉在第二模式,第一燃气进口和第二燃气进口的为体积流量之比由9:1逐步切换到5:5,或从7:3切换到6:4。控制第二模式只能够燃气的分布,有利于逐步将蓄热式燃烧器燃烧逐步替换成蓄热式燃烧器和弥散式燃烧器的并行燃烧。可以尽可能延长蓄热式燃烧器的工作时间,同时降低烟气中的氮氧化物的排放量,使其不超标。同时有利于保证炉膛温度的稳定或稳定上升。在本技术的方法中,蓄热式烧咀燃气占比越小形成氮氧化物越低。

62.在一些实施例中,在第三模式,当燃烧炉的能耗达到预设能耗值,切换到第二模式。在此燃烧模式的后期,根据氮氧化物的排放量和能耗之间的综合考虑,当根据检测装置测定能耗相关指标或计算得到的能耗达到预设能耗值,可以逐步切换到第二模式,增加了可选择的范围和燃烧模式,在此模式下,氮氧化物的排放量仍需满足环保要求。

63.燃烧系统

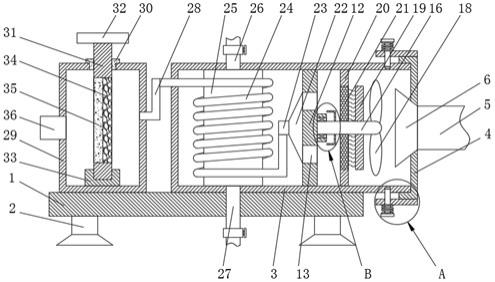

64.第二方面,本技术提供了第一方面的燃烧方法使用的燃烧系统,如图 1所示,包括:

65.燃烧炉,包括:第一助燃气进口、第一燃气进口、第二助燃气进口、第二燃气进口和排烟管道,用于进行燃烧处理;

66.蓄热式燃烧组件,用于通过所述第一助燃气进口向所述燃烧炉供应助燃气;以及通过所述第一燃气进口向所述燃烧炉供应燃气,经蓄热式燃烧器使燃气燃烧;

67.弥散式燃烧组件,用于通过所述第二助燃气进口向所述燃烧炉供应助燃气;以及通过所述第二燃气进口向所述燃烧炉供应燃气,经弥散式燃烧器使燃气燃烧。

68.在本技术实施例中,燃烧系统在现有燃烧炉的基础上,结合蓄热式燃烧器和弥散式燃烧器,实现在不同燃烧阶段的不同工作模式,既保证了排放氮氧化物合格排放,又节约(最大的兼顾)了能耗,而且满足燃烧炉的工作需求,实现了节能、燃烧炉内融化物料的熔化速率快和弥散式燃烧器烧损小、低氮的目的,具有极大的应用价值。燃烧时,燃烧器的控制可以如图2所示,燃烧参数控制可以如图3所示,排烟控制参数可以如图4所示。

69.在一些实施例中,燃烧系统还包括:

70.第一助燃气进气管道,与所述第一助燃气进口连通,用于运输助燃气至燃烧炉;

71.热量传递装置,分别与排烟管道、第一助燃气进气管道相接,用于传导烟气的热量至第一助燃气进气管道,用于加热助燃气。

72.在一些实施例中,燃烧系统还包括:

73.氮氧化物检测装置,设于排烟管道或排烟口,用于检测烟气中的氮氧化物含量用

以切换燃烧炉的工作模式;

74.能耗检测装置,设于燃烧炉的燃气进气管线,用于检测能耗消耗量用以切换燃烧炉的工作模式。

75.根据本技术实施例,氮氧化物检测装置可以为便携式烟气分析仪;能耗检测装置可以测定与能耗相关指标的仪器或经相关参数计算得到的能耗达到预设能耗值。

76.在一些实施例中,燃烧系统还包括:

77.炉膛压力检测装置,设于燃烧炉壁,用于检测炉膛压力;

78.炉膛温度检测装置,设于燃烧炉壁,用于检测炉膛内温度。

79.根据本技术实施例,炉膛压力检测装置和炉膛温度检测装置可以更好地了解和监控燃烧系统的状态,实现能耗和氮氧化物排放之间的有效良好平衡。

80.实施例

81.下述实施例更具体地描述了本技术公开的内容,这些实施例仅仅用于阐述性说明,因为在本技术公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

82.实施例1

83.一种燃烧方法,包括:

84.所述方法在燃烧炉中进行,所述燃烧炉包括第一助燃气进口、第一燃气进口、两组蓄热式燃烧器、第二助燃气进口、第二燃气进口、两组弥散式燃烧器和排烟管道,所述方法包括:

85.在第一模式,打开第一助燃气进口和第一燃气进口,用两组蓄热式燃烧器进行燃烧;

86.在第二模式,关闭一组蓄热式燃烧器,用另一组蓄热式燃烧器进行燃烧,同时,打开第二助燃气进口和第二燃气进口,使用一组弥散式燃烧器进行燃烧,其中,第二模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第一预设值,为90mg/m3(换算为实际大气中的氮氧化物值);

87.在第三模式,关闭第一助燃气进口和第一燃气进口关闭两组蓄热式燃烧器,使用两组弥散式燃烧器进行燃烧,其中,第三模式开始的时机为排烟管道中烟气的氮氧化物的含量达到第二预设值;所述第一预设值大于第二预设值,为95mg/m3(换算为实际大气中的氮氧化物值)。

88.对比例1

89.本对比例与实施例的区别之处在于:只使用蓄热式燃烧器,为2组。

90.对比例2

91.本对比例与实施例的区别之处在于:只使用弥散式燃烧器,为2组。具有能耗高、熔化速率低的缺点。

92.性能测试

93.测试设备使用testo的330-2型号便携式烟气分析仪。

94.使用便携式烟气分析仪检测实施例和对比例中的排出烟气中的氮氧化物含量。如

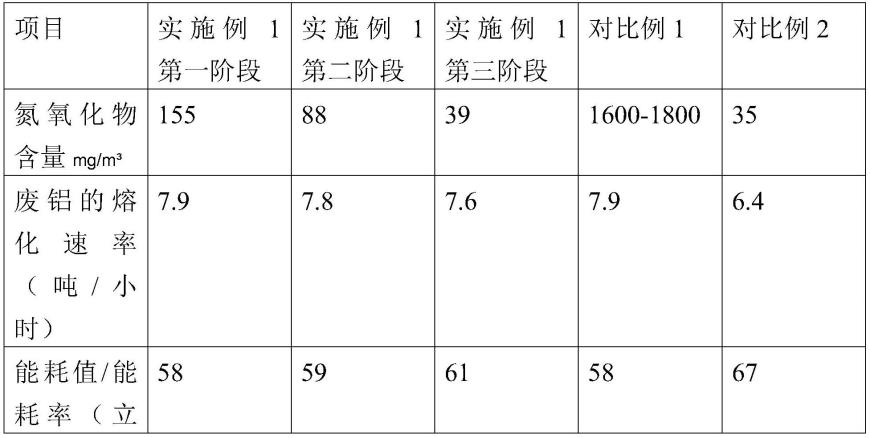

图5-8所示,图片中的氮氧化物值是实测值,表格中的氮氧化物值是根据图片的值换算后的值。

95.根据ev300智能体积修订仪燃气流量计和投料量计算熔化速率和能耗计算能耗值。如图9所示。上述检测结果如表1所示。

96.表1实施例和对比例的氮氧化物含量和能耗值(在基准氧含量12%时)。

[0097][0098][0099]

根据以上分析结果可知,经过此方案改造的蓄热式燃烧器氮氧化物排放已经极大地降低,满足了国家的环保指标要求。并且熔化速率和能耗并无显著差异,用于废铝熔化时熔化速率保持在7.8t/h,能耗为58nm3/t,进一步降低了能耗。

[0100]

还需要说明的是,本技术中提及的示例性实施例,基于一系列的步骤或者装置描述一些方法或系统。但是,本技术不局限于上述步骤的顺序,也就是说,可以按照实施例中提及的顺序执行步骤,也可以不同于实施例中的顺序,或者若干步骤同时执行。

[0101]

以上所述,仅为本技术的具体实施方式,所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,上述描述的系统、模块和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。应理解,本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。