1.本实用新型属于固体超燃冲压发动机燃烧室内热防护及减阻领域,特别是涉及一种基于蒸汽重整发汗冷却的高速燃烧室防热减阻结构。

背景技术:

2.未来的超高马赫数冲压发动机(ma8 )可作为高速飞机、天地往返运输系统等主要动力。固体火箭超燃冲压发动机利用燃气发生器产生富燃燃气,燃气在燃烧室内与来流空气掺混燃烧提供推力;同液体超燃冲压发动机相比,其具有密度比冲高、安全性好、比推力大和长期全天候值班等优点,逐渐成为支撑吸气式巡航飞行器军事领域应用的关键技术。

3.对于超高速固体超燃冲压发动机而言,随着飞行马赫数的升高,冲压发动机来流空气总温急剧上升,ma8时,来流空气总温远超发动机壁面材料的耐温极限,热防护难度呈指数型升高。固体火箭超燃冲压发动机燃烧室内既没有固体燃料起到隔热作用,又没有液体燃料作为冷却媒介,固体火箭超燃冲压发动机的热防护设计面临着更大的挑战,因此,有必要采用更为高效稳定的热防护方式对超高速固体超燃冲压发动机的燃烧室壁面进行冷却。另外,以ma8飞行的冲压发动机内流道摩擦阻力占净推力的55%以上,此时的高摩擦阻力严重制约着发动机的性能和可实现性。

4.传统高超声速飞行器往往只单一的关注飞行器的防热性能或者减阻性能,未考虑防热和减阻性能之间的耦合,然而防热的调控效果和减阻调控的效果往往是矛盾的,其调控无法达到最优,难以真正地实现超高速冲压发动机的性能提升。因此,有必要发展超高马赫数下固体超燃燃烧室防热及减阻协同技术,以适应目前高超声速飞行器技术的飞速发展。

技术实现要素:

5.本实用新型为了解决现有技术中的问题,提出一种基于蒸汽重整发汗冷却的高速燃烧室防热减阻结构。

6.为实现上述目的,本实用新型采用以下技术方案:一种基于蒸汽重整发汗冷却的高速燃烧室防热减阻结构,所述燃烧室沿轴向依次为隔离段、发汗段和燃烧段,所述发汗段包括耐热外壁层和多孔材料层,所述多孔材料层由多孔材料制成,所述多孔材料层外侧面沿轴向设置有多个冷却通道,所述多孔材料层外侧与耐热外壁层相连,所述多孔材料的孔隙内设置有催化剂,所述多个冷却通道入口前端均设置有燃料分配区,所述耐热外壁层上设置有燃料入口,所述燃料入口与燃料分配区连通,所述燃料入口与燃料供应机构相连,所述燃料供应机构供应混合燃料,所述燃料供应机构包括燃料管路和燃料箱,所述燃料管路两端分别与燃料入口和燃料箱相连,所述燃料箱内设置混合燃料。

7.更进一步的,所述混合燃料包括碳氢燃料和水。

8.更进一步的,所述燃料管路上沿燃料流动方向依次设置有燃料泵和阀门。

9.更进一步的,所述耐热外壁层及多孔材料层的前后两端与隔离段壁面和燃烧段壁

面相连。

10.更进一步的,所述多孔材料的孔隙率为0.3~0.4,孔径为5~30μm。

11.更进一步的,所述催化剂为负载型催化剂。

12.更进一步的,所述耐热外壁层为合金材质。

13.更进一步的,所述耐热外壁层与多孔材料层通过胶黏或机械连接的方式相连。

14.与现有技术相比,本实用新型的有益效果是:采用多孔材料作为超高速固体超燃燃烧室内壁结构,飞行器携带的混合燃料流过冷却通道及多孔材料吸收热量,随后从多孔材料渗出,在燃烧室壁面形成薄膜,增厚燃烧室壁面边界层,起到隔绝燃烧室向壁面传递热量的作用,降低燃烧室壁面热载荷;

15.多孔材料中添加催化剂,碳氢燃料和水在多孔材料孔隙内进行反应程度很大的蒸汽重整反应,吸收大量热量,使得冷却能力进一步增强,可有效降低壁面温度,减少用于发动机燃烧室冷却的混合燃料量;

16.碳氢燃料和水进行蒸汽重整反应后,生成物中含有co、h2等燃烧性能优良的小分子产物,它们通过多孔材料进入燃烧室进行发汗冷却后,在燃烧室边界层内进行适当的燃烧,利用放热效应大幅降低湍流边界层内雷诺应力,从而显著降低燃烧室壁面摩擦阻力,能够在不增加热防护压力的前提下实现有效的减阻;

17.混合燃料蒸汽重整和发汗冷却结合使得燃料的吸热、隔热和减阻能力可以得到全面的综合梯级利用,避免热防护目标与减阻目标矛盾的问题,实现防热和减阻一体化,在避免燃烧室超温、热应力破坏等热防护问题造成发动机失败的前提下,有效提升超高速冲压发动机的性能。

附图说明

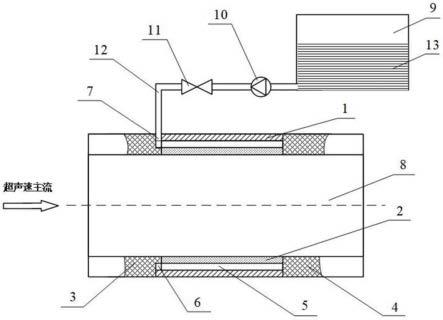

18.图1为本实用新型所述的一种基于蒸汽重整发汗冷却的高速燃烧室防热减阻结构示意图;

19.图2为本实用新型所述的一种基于蒸汽重整发汗冷却的高速燃烧室防热减阻结构剖面示意图;

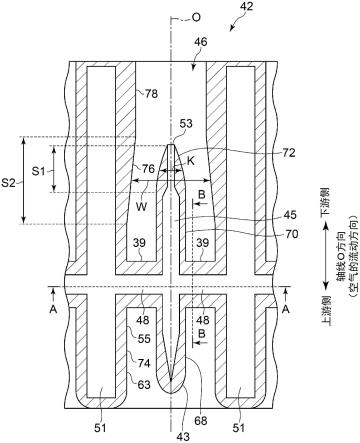

20.图3为本实用新型所述的图2中a-a剖面结构示意图;

21.图4为本实用新型所述的燃料分配区剖面示意图;

22.图5为本实用新型所述的一种基于蒸汽重整发汗冷却的高速燃烧室防热减阻结构工作原理示意图;

23.图6为本实用新型所述的发汗段立体结构示意图。

24.1:耐热外壁层,2:多孔材料层,3:隔离段壁面,4:燃烧段壁面,5:冷却通道,6:燃料分配区,7:燃料入口,8:燃烧室,9:燃料箱,10:燃料泵,11:阀门,12:燃料管路,13:混合燃料。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地阐述。

26.参见图1-6说明本实施方式,一种基于蒸汽重整发汗冷却的高速燃烧室防热减阻

结构,所述燃烧室8沿轴向依次为隔离段、发汗段和燃烧段,所述发汗段包括耐热外壁层1和多孔材料层2,所述多孔材料层2由多孔材料制成,所述多孔材料层2外侧面沿轴向设置有多个冷却通道5,所述多孔材料层2外侧与耐热外壁层1相连,所述多孔材料的孔隙内设置有催化剂,所述多个冷却通道5入口前端均设置有燃料分配区6,所述耐热外壁层1上设置有燃料入口7,所述燃料入口7与燃料分配区6连通,所述燃料入口7与燃料供应机构相连,所述燃料供应机构供应混合燃料13,所述燃料供应机构包括燃料管路12和燃料箱9,所述燃料管路12两端分别与燃料入口7和燃料箱9相连,所述燃料箱9内设置混合燃料13。

27.本实施例所述混合燃料13包括碳氢燃料和水。所述燃料管路12上沿燃料流动方向依次设置有燃料泵10和阀门11。所述耐热外壁层1及多孔材料层2的前后两端与隔离段壁面3和燃烧段壁面4相连。所述多孔材料的孔隙率为0.3~0.4,孔径为5~30μm。所述催化剂为负载型催化剂。所述耐热外壁层1为合金材质。所述耐热外壁层1与多孔材料层2通过胶黏或机械连接的方式相连。

28.本实施例提供一种超高马赫数下固体超燃燃烧室内防热和减阻协同工作的一体化结构,采用碳氢燃料和水组成的混合燃料13作为冷却剂,进行带有蒸汽重整反应的多孔发汗冷却,同时组织蒸汽重整产物在边界层内进行燃烧,大幅减少发动机内流道摩擦阻力并提供一定的推力,解决超高速固体超燃燃烧室高热防护难度和高摩擦阻力的问题。

29.由多孔材料构成发动机燃烧室内壁面,多孔材料上设有一系列轴向的冷却通道5,利用飞行器携带的碳氢燃料和水组成的混合燃料13作为冷却剂,混合燃料13在冷却通道5进行再生冷却吸收一定热量,并沿流向逐步通过多孔材料渗透到燃烧室8高温侧进行发汗冷却,起到隔绝高温燃气保护壁面的效果;同时壁面多孔材料孔隙中放置催化剂,碳氢燃料和水发生强烈的蒸汽重整反应吸收热量进一步对壁面进行冷却,在完成冷却功能后,混合燃料转变为小分子可燃气体,并在边界层内进行适当的燃烧,利用放热效应大幅降低湍流边界层内雷诺应力,从而显著降低燃烧室壁面摩擦阻力。

30.多孔材料内设有一系列轴向的冷却通道5,碳氢燃料和水组成的混合燃料13在冷却通道5内部流动换热,且换热升温后的混合燃料13流入多孔材料发生蒸汽重整反应,随后渗入燃烧室进行发汗冷却。

31.由于多孔材料具有微米级孔隙结构,因此碳氢燃料和水组成的混合燃料13通过多孔材料时,由于催化剂的存在而发生强吸热重整反应,其反应的转化率要大于一般的大尺度流道,对多孔壁面结构进一步冷却。

32.碳氢燃料和水蒸汽重整的产物中含有co、h2等燃烧性能优良的小分子,其通过多孔材料进入燃烧室,在可压缩湍流边界层内进行适当的燃烧,大幅减少发动机内流道摩擦阻力的同时提供一定的推力。

33.为了使冷却流体能够进一步分配,所述冷却通道5入口前端设置燃料分配区6,多孔材料内的一系列轴向冷却通道5间均为多孔材料,有利于冷却介质的周向分配,同时增大混合燃料反应面积,提高反应转化率。

34.多孔材料远离燃烧室8一侧设置耐热外壁层1,耐热外壁层1能够耐高温,耐热外壁层1与多孔材料层2通过机械或胶黏的方式连接固定;所述耐热外壁层1由耐高温合金制成,与发动机其他部件连接。

35.多孔材料结构由高温合金制成。多孔材料的孔隙率优选为0.3~0.4,孔径优选为5

~30μm。所述的催化剂为负载型催化剂,采用溶胶-凝胶方法形成在多孔材料孔隙表面。

36.多孔材料厚度的选取应统筹考虑燃烧室的热环境、发汗冷却效果、减阻效果及结构强度和重量等因素。由于燃烧室表面为多孔材料结构,长期停放的飞行器燃烧室表面应做防尘防水包覆,燃烧室的存储环境应作除尘处理。

37.高速燃烧室8沿轴向分为三段,分别为隔离段、发汗段和燃烧段,发汗段位于燃烧室中部,所述发汗段包括耐热外壁层1和多孔材料层2,通过机械铣切或激光加工在所述多孔材料层2靠近耐热外壁层1一侧加工出一系列轴向的冷却通道5,所述冷却通道5的高度及宽度与多孔材料层2未设冷却通道部分的厚度需要考虑实际燃烧室流动参数、防热减阻目标及混合燃料流量等因素综合确定;所述耐热外壁层1由耐高温合金制成,与多孔材料层2通过机械或胶黏的方式连接固定,并与隔离段壁面3及燃烧段壁面4连接。

38.所述冷却通道5入口前端设置燃料分配区6,所述燃料分配区6通过耐热外壁层1、多孔材料层2和隔离段壁面3组合而成,首先通过机械铣切或激光加工将隔离段壁面3靠近超声速主流一侧的四周加工出凸台,凸台高度即为所述燃料分配区6的长度,凸台厚度依据多孔材料层2未设冷却通道部分的厚度而定,耐热外壁层1长于多孔材料层2,耐热外壁层1前部直接与所述隔离段壁面3后段外侧部分连接,多孔材料层2前段未设冷却通道部分与所述隔离段壁面3的凸台连接,这样,所述冷却通道5前段即与燃料分配区6实现连通,使混合燃料13能够进行均匀分配。

39.耐高温外壁层1前部设有燃料入口7,所述燃料入口7与燃料分配区6连通,储存于燃料箱9中的混合燃料13由燃料泵10泵出,经阀门11由燃料管路12到达燃料入口7,随后进入燃料分配区6并充满冷却通道5,混合燃料在冷却通道5内吸收热量,起到一定的冷却作用。

40.所述多孔材料层2孔隙内放置催化剂,所述催化剂为负载型催化剂,采用溶胶-凝胶方法形成在多孔材料孔隙表面,混合燃料在多孔材料层2孔隙内发生强吸热重整反应,其反应的转化率要大于一般的大尺度流道,对多孔壁面结构进一步冷却。

41.碳氢燃料和水重整反应的产物中含有co、h2等燃烧性能优良的小分子,其通过多孔材料层2渗入燃烧室8进行发汗冷却,并在边界层内进行适当的燃烧,利用放热效应大幅降低湍流边界层内雷诺应力,从而显著降低燃烧室壁面摩擦阻力;同时,需要综合考虑防热减阻目标,通过调节混合燃料13流量来调整可压缩湍流边界层内燃烧火焰的位置,流量过大会减弱边界层燃烧降低壁面摩擦阻力的效果,但有利于在下游较大区域内降低壁面热载荷,而流量过小时边界层内的燃烧会令壁面传热量大幅增加,对防热产生不利影响。因此,混合燃料13的流量需要根据实际燃烧室流动参数确定,在避免燃烧室超温、热应力破坏等热防护问题的前提下,实现最大的壁面摩阻降低效果,有效提升超高速冲压发动机的性能。

42.以上对本实用新型所提供的一种基于蒸汽重整发汗冷却的高速燃烧室防热减阻结构,进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。